超临界CO2技术对空心/实心石英混编纤维表面改性

2020-02-10孟庆杰裴雨辰

兰 天,孟庆杰,裴雨辰

(航天特种材料及工艺技术研究所,北京 100074)

空心/实心石英混编纤维是一种通过将具有中空结构的石英纤维与传统实心石英纤维按一定比例与形式编织而成的混合织物,它与传统石英纤维相比最大的优势在于具有较低的介电常数与损耗因子,可作为高性能雷达天线罩中的一种新型增强纤维材料。然而,为了保持集束性便于编织,空心/实心石英纤维表面通常会涂覆一层有机浸润剂,同时浸润剂也是树脂基体与纤维之间界面结合的“桥梁”,但其也需要与树脂基体严格匹配才能使复合材料达到理想的层间结合强度[1-3]。目前,商业化浸润剂主要还是以环氧树脂、硅烷偶联剂混合组成,因此,针对一些新型低介电、低损耗的透波树脂基体,往往在复合成型之前需要对石英纤维表面进行预处理去除浸润剂,增加纤维表面改性可及度,从而改善树脂与纤维之间界面结合强度[4-6]。目前,针对石英纤维表面浸润剂的处理方法主要分为热处理与溶剂浸洗,热处理法可有效去除浸润剂层,但会明显造成石英纤维力学性能下降;溶剂浸洗对石英纤维性能影响较小,但采用该法并不能完全去除浸润剂中的成膜组分;因此,研究人员通常采用短时热处理与溶剂浸洗相结合的方式对石英纤维表面浸润剂层进行去除。

超临界CO2流体技术是在物质临界温度及临界压力条件下,使CO2形成一种均匀相的流体技术。它具有高密度,低黏度,易扩散及易渗透性能,同时超临界技术可通过压力参数来调节其溶解能力,绿色无污染可快速回收[7-10]。因此,超临界CO2流体技术被广泛应用于纤维表面结构改性处理。Urbanczyk利用超临界CO2技术对陶瓷粉体/杂化聚苯乙烯复合材料进行发泡改性[11];Terada等研究了聚酯纤维在超临界CO2中的结构修正[12];刘新东等通过借助超临界CO2的超强溶胀和携带能力,将甲苯二异氰酸酯对芳纶内部及浅表面改性[13];范大鹏等采用超临界CO2技术对PAN基碳纤维表面进行刻蚀,发现提高超临界处理温度可导致碳纤维表面沟槽变深且粗糙度增加,同时可改善纤维与树脂之间的粘结性,促进层间剪切强度的提升[14];但采用超临界CO2流体技术对石英纤维表面处理改性的研究鲜见报道。

本工作采用热处理、溶剂浸洗、超临界CO2技术对空心/实心石英混编纤维表面进行预处理来去除纤维浸润剂,选用硅烷偶联剂对纤维表面进行偶联改性,研究以上三种纤维预处理的组合形式对纤维结构以及复合材料力学性能、介电性能的影响。

1 实验

1.1 实验原料

双酚M型氰酸酯(深棕色固体,黏度(100 ℃)92 mPa·s,长春应用化学研究所提供);空心/实心石英混编纤维(空心/实心纤维体积比1∶1,空心度44.57%,石英纱平均直径(14 ± 3)μm,缎纹,湖北菲利华有限公司);CO2(99.9%,北京北温气体厂);KH-560偶联剂(分析纯,国药集团化学试剂有限公司);丙酮(分析纯,北京化工厂);二氧六环(分析纯,北京化工厂);N,N二甲基乙酰胺(分析纯,天津光复精细化工研究所);乙醇(分析纯,北京化工厂)。

1.2 样品制备

(1)胶液配制

称取一定量双酚M型氰酸酯分别加入丙酮、N-N二甲基乙酰胺(DMF)、二氧六环中,常温下真空磁力搅拌2 h,直至形成琥珀色均匀透明胶液。

(2)纤维表面预处理与偶联改性

采用三种方式对纤维表面预处理:(1)热处理,将一定面积的空心/实心石英混编纤维织物在300 ℃有氧环境下处理600 s;(2)溶剂浸洗,丙酮浸泡纤维12 h,真空下50 ℃干燥4 h;(3)偶联浸渍改性,按KH-560占纤维织物质量5%的比例配置KH-560/乙醇溶液,将预处理后的纤维织物完全浸入溶液中,常温下磁力搅拌2 h,取出后在真空50 ℃下干燥4 h。

(3)纤维超临界CO2干燥处理

将一定面积的空心/实心石英混编纤维织物放入反应釜中密封,将反应釜与CO2瓶连接,通入CO2气体后放出,再加入KH-560/乙醇混合溶液(KH-560占纤维织物质量分数的5%),再次通CO2保持10 min后关闭阀门,最后将反应釜在50 ℃下进行处理。

(4)复合材料制备

采用自制刮刀涂布机将树脂胶液均匀涂覆于纤维织物(纤维体积分数38%)上,随后在50 ℃下抽真空烘干处理24 h,待溶剂挥发完全后形成双酚M型氰酸酯混编纤维预浸料,再进行裁切、铺覆,最后采用热压罐工艺在充压下固化成型(工艺条件:80 ℃/2 h,100 ℃/2 h,130 ℃/2 h后,充压至300 kPa,160 ℃/1 h)。

1.3 测试表征

(1)氰酸酯树脂接触角测试

采用静态悬滴模式分别测试不同溶剂体系下的双酚M型氰酸酯树脂溶液的静态接触角,测试仪器为SDC-500全自动接触角测量仪,接触平面选择硅片,通过高速摄影拍摄胶液液滴并分析得出溶液接触角。

(2)混编纤维及复合材料结构形貌表征

用HITACHI S-4800场发射扫描电子显微镜观察空心/实心石英混编纤维及复合材料的微观形貌,喷金处理后观察,加速电压为10 kV。复合材料的断面形貌通过液氮冷处理淬断后,喷金观察。

(3)混编纤维浸润剂含量测试

采用GB/T 26734—2011中索式抽提法对预处理混编纤维进行表面浸润剂含量测试。

(4)混编纤维表面能测试

采用动态接触角测试方法对混编纤维的表面能进行测试分析,测试仪器为DCAT21型表面/界面张力仪。测试时采用4根纤维单丝同时进行,标准液体为去离子水,每种接触角测试重复测试10次,以前进角的平均值作为测试结果,最终通过WORK理论计算得纤维表面能。

(5)混编纤维浸润性能测试

用动态毛细管法对混编纤维与氰酸酯间的浸润特性进行分析,采用DCAT21型表面/界面张力仪测试空心/实心石英混编纤维与双酚M氰酸酯沿纤维轴向方向的浸润质量随时间变化曲线。

(6)复合材料力学性能测试

采用INSTRON 5985万能试验机分别测试不同处理条件下的复合材料拉伸强度(GB/T1447—2005)、压缩强度(GB/T5258—2008)、弯曲强度(GB/T1449—2005)以及层间剪切强度(JC/T 773—2010),根据标准要求,测试试样数目不少于5个。

(7)复合材料介电性能测试

根据GB/T 5597—1999中对复合材料测试尺寸的要求加工切割样品,然后通过矢量网络分析仪测试复合材料在10 GHz下的介电性能。

2 结果与讨论

2.1 不同溶剂浓度对双酚M氰酸酯性能影响

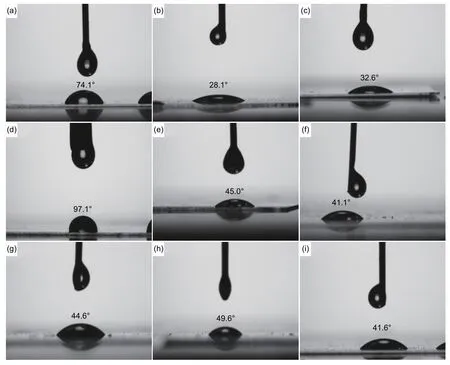

图1 不同溶剂浓度下的氰酸酯胶液体系接触角(a)丙酮40%;(b)丙酮50%;(c)丙酮60%;(d)二氧六环40%;(e)二氧六环50%;(f)二氧六环60%;(g)DMF 40%;(h)DMF 50%;(i)DMF 60%Fig.1 Contact angle of cyanate resin in different concentration of solvents(a)40% acetone;(b)50% acetone;(c)60%acetone;(d)40% dioxane;(e)50% dioxane;(f)60% dioxane;(g)40% DMF;(h)50% DMF;(i)60%DMF

利用溶液浸渍法进行树脂与纤维的复合成型时,首先需要分析研究不同溶剂体系下树脂胶液的特性,也是制备高性能树脂基透波复合材料的关键工作[15]。采用三种双酚M型氰酸酯树脂的良溶剂—丙酮、N,N二甲基乙酰胺(DMF)、二氧六环,分别对不同溶剂浓度下的胶液性能进行测试表征,图1为不同溶剂浓度对氰酸酯胶液的接触角影响。由图1可以看出,在以上不同浓度的胶液体系中,采用50%丙酮的所配制的氰酸酯胶液接触角最低达28.1o,而接触角越小越有利于树脂对纤维的完全浸润。当丙酮和二氧六环溶剂含量达到40%时,胶液表面接触角会有所升高,反而不利于胶液的快速浸润;另一方面,DMF的浓度对胶液接触角的影响并不明显,始终保持在4°范围,这可能与DMF化学稳定性较好有关,但DMF与二氧六环沸点较高,溶剂较难去除。表1为不同浓度下胶液的表面张力,采用丙酮时溶液表面张力较低,也进一步证明了丙酮有利于树脂对纤维的快速浸润。通过对比可看出,采用低沸点的丙酮作为双酚M型氰酸酯溶剂进行复合更为适宜,后续研究均采用50%丙酮浓度的氰酸酯胶液。

2.2 预处理对混编纤维表面特性的影响

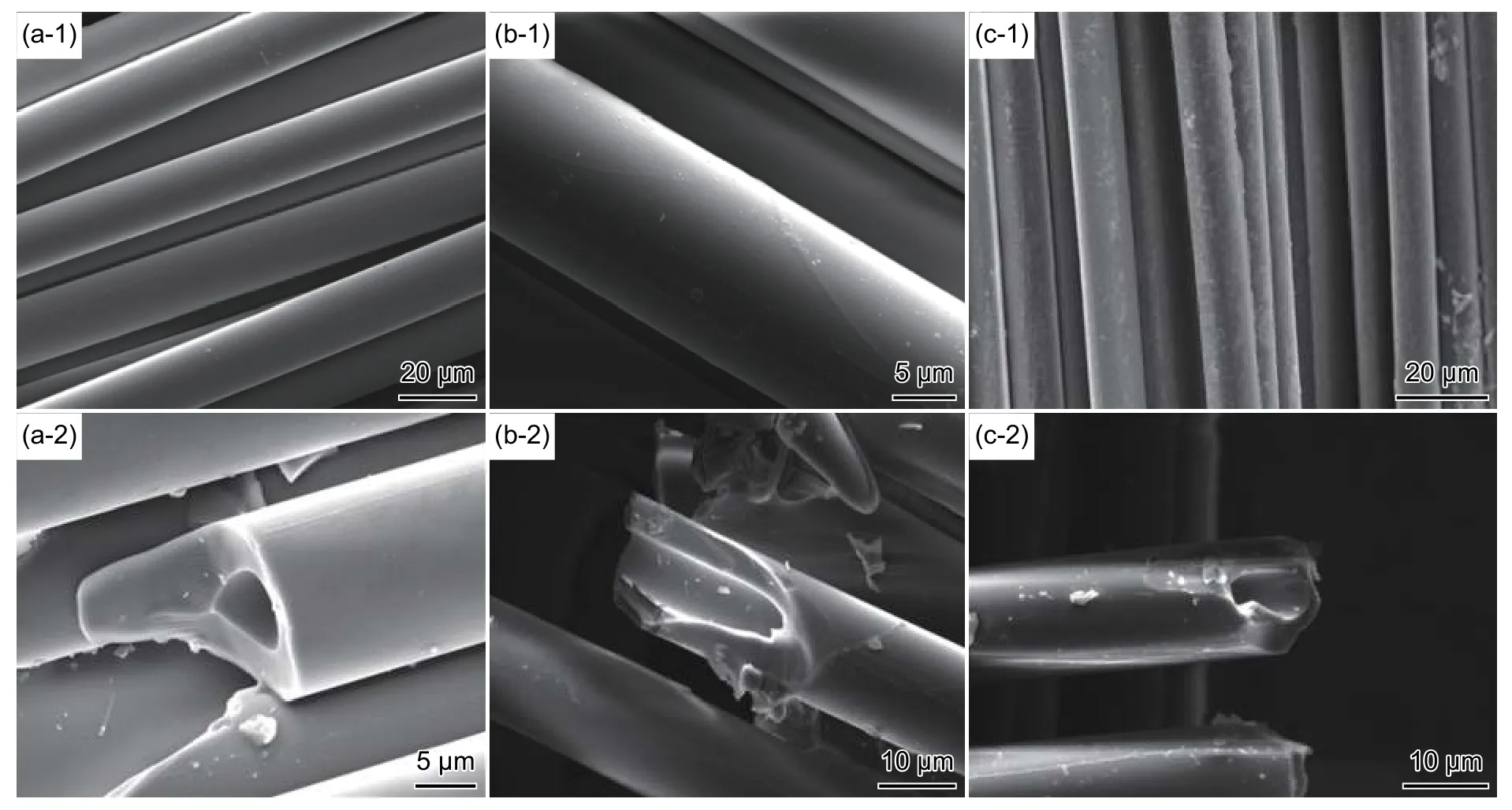

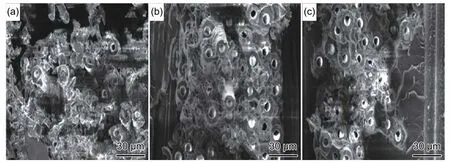

图2为不同预处理条件下对空心/实心石英混编纤维表面形貌的影响。由图2(a)可看出,未处理的混编纤维表面光滑,这主要是商用石英纤维表面都含有一层浸润剂,主要由环氧成膜剂、硅烷偶联剂、抗氧化剂所组成。通过热处理+溶剂浸洗过程的混编纤维,纤维表面的环氧成膜剂高温下被部分剥离,表面变为粗糙,如图2(b)所示;而采用热处理+溶剂浸洗+超临界CO2处理后的纤维表面则更为粗糙,大部分浸润剂被渗透剥离。从图2也可看出,采用这种预处理组合方式对纤维的空心结构并不会造成破坏。通过表2不同处理后纤维浸润剂含量的对比来看,单独采用热处理或溶剂浸洗任一方式仅能去除部分浸润剂,只有通过组合联用才能达到较好的去除效果。采用热处理+溶剂浸洗+超临界CO2处理可大部分剥离去除空心/实心石英混编纤维表面的浸润剂,提高纤维表面的偶联可及度。

表1 不同溶剂浓度下的氰酸酯胶液体系的表面张力(mN·m-1)Table 1 Surface tension of cyanate resin in different concentration of solvents

图2 不同预处理下的纤维表面及断面形貌(a)未处理;(b)热处理+溶剂浸洗;(c)热处理+溶剂浸洗+超临界CO2Fig.2 Surface and cross-section morphology of quartz fiber by different treatments(a)no treatment;(b)heat treatment +solvent method;(c)heat treatment+solvent method+supercritical CO2

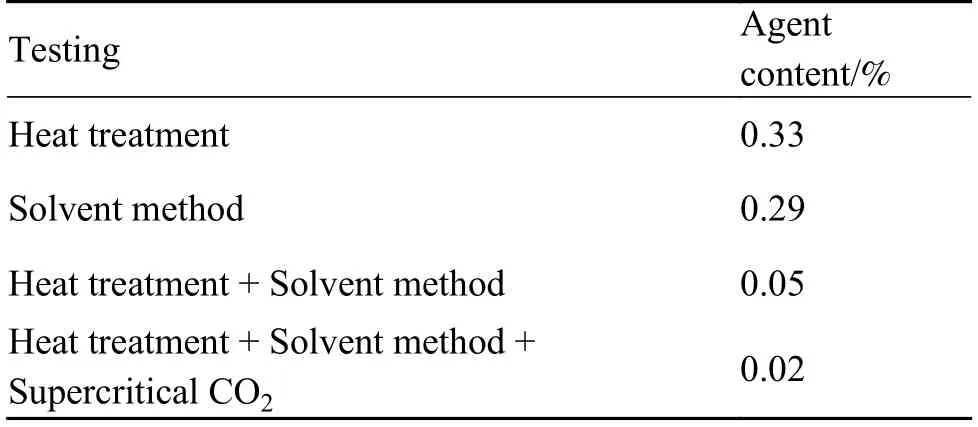

表2 不同预处理组合对纤维表面浸润剂含量的影响Table 2 Effect of different treatments on the content of fibersurface agent

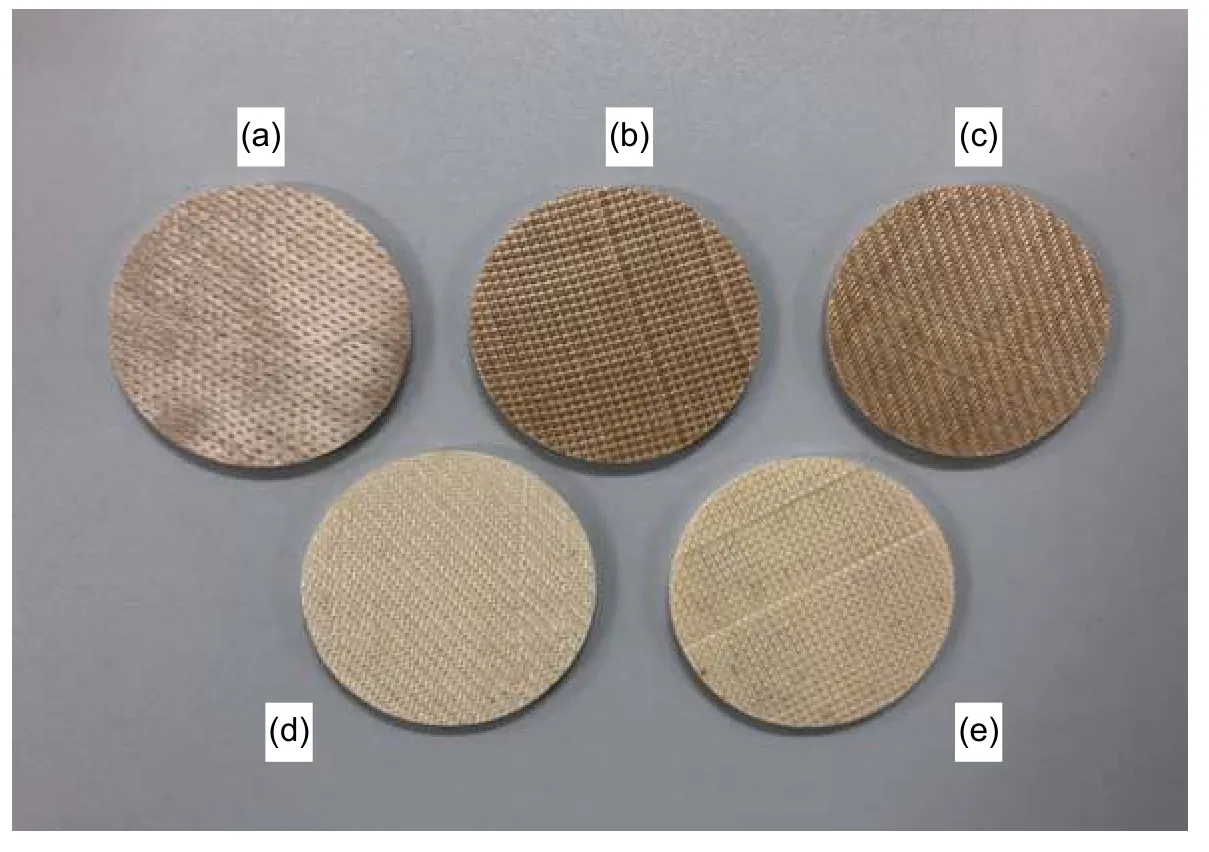

采用不同预处理后纤维所制备的复合材料如图3所示。由图3可看出,热处理可以直接促使纤维表面浸润剂中的环氧成膜剂老化,因此纤维表观上呈现褐黄色。采用热处理+溶剂浸洗+超临界CO2处理后纤维呈现淡褐色,原因可能是超临界流体可以有效的渗透浸润剂层并快速将老化的环氧成膜层从纤维表面剥离出来,因此暴露出原始石英纤维所具有的光泽性。同时也进一步证明采用热处理+溶剂浸洗+超临界CO2组合处理方式更能有效地去除石英混编纤维表面的浸润剂。

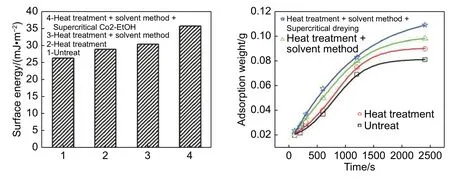

不同预处理下空心/实心石英混编纤维的表面能如图4(a)所示,由图4(a)可看出,采用热处理 +溶剂浸洗+超临界CO2处理后的混编纤维表面能最高,达35.7 mJ· m2,而表面能越高也意味着纤维表面极性越高,与树脂结合能力越好。图4(b)为不同预处理后纤维织物与含50%丙酮浓度的改性氰酸酯胶液的浸润质量的关系,从图4(b)看出,采用热处理+溶剂浸洗+超临界CO2处理后的纤维能够浸润吸附更多的改性氰酸酯胶液,这也证明该处理方式提高了纤维表面能后,能够有效改善织物与胶液之间的浸润性,促进二者界面之间的结合。

2.3 预处理对复合材料性能的影响

图5为采用不同预处理方式纤维织物所制备的复合材料断面形貌。从图5对比可以看到,通过热处理+溶剂浸洗+超临界CO2处理的纤维织物所制备的复合材料断面形貌平整,纤维束与树脂基体界面清晰且结合完整。而未处理纤维表面的复合材料断面结构破碎较多,纤维与树脂之间呈碎裂化结构,这也说明超临界表面处理不但能够剥离去除浸润剂层,还可以促进偶联剂与纤维表面最大程度的接触反应,从而有效改善纤维与树脂之间的界面结合。

图3 不同预处理下的复合材料实物对比(a)热处理+溶剂浸洗+超临界CO2干燥;(b)热处理;(c)热处理+溶剂浸洗;(d)溶剂浸洗;(e)未处理;Fig.3 Object photogrsph of composites treated by different treatment(a)heat treatment+solvent method+supercritical CO2;(b)heat treatment;(c)heat treatment+solvent method;(d)solvent method;(e)no treatment

图4 预处理对纤维表面能与浸润性的影响(a)表面能;(b)浸润质量Fig.4 Effect of different treatment on the surface energy and immersion of quartz fibers(a)surface energy;(b)adsorptionmass

图5 空心/实心混编石英纤维增强改性氰酸酯复合材料断面形貌(a)未处理;(b)热处理+溶剂浸洗+KH-560;(c)热处理+溶剂浸洗+超临界CO2Fig.5 Cross-section of hollow/solid quartz fiber reinforce modified cyanate ester composite(a)no treatment;(b)heat treatment+solvent method+KH-560;(c)heat treatment+solvent method+supercritical CO2

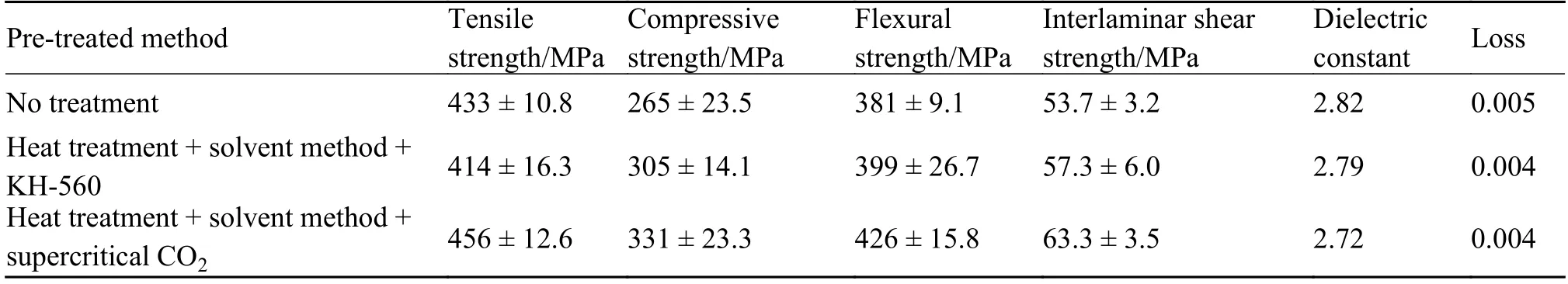

表3为不同预处理方式纤维织物所制备的复合材料的力学与介电性能对比。由表3可看出,采用热处理+溶剂浸洗+超临界CO2方式可整体提高复合材料力学性能,与未处理相比,材料拉伸、压缩、弯曲强度以及层间剪切强度分别提高了5.3%、24.9%、11.8%、17.8%。同时,复合材料介电常数与损耗因子也有所降低,这可能因为超临界处理技术将浸润剂层中大部分的环氧成膜剂剥离去除,促使所制备的复合材料具有较好的介电性能。

表3 不同纤维预处理方式下所制备复合材料力学和介电性能Table 3 Mechanic and dielectric properties of composites by different fiber treatments

3 结论

(1)采用50%丙酮浓度的改性氰酸酯胶液具有较小的接触角与表面张力,有利于与纤维织物的充分浸润。

(2)超临界CO2技术可有效渗透并剥离空心/实心石英混编纤维表面的浸润剂层,浸润剂含量最低可达0.02%,提高纤维表面粗糙度与表面能,通过超临界处理后纤维能够浸润吸附更多的改性氰酸酯胶液。

(3)通过对复合材料力学与介电性能对比,热处理+溶剂浸洗+超临界CO2技术处理后可提升材料综合力学性能,改善材料介电性能。