动车组轮对踏面镟修策略分析

2019-06-18罗光兵张甬成严皓杨九河

罗光兵,张甬成,严皓,杨九河

(中国铁路成都局集团有限公司 成都动车段,四川 成都 610000)

0 引言

轮对是轨道车辆最关键的部件之一,其状态的好坏决定了列车运行的安全性能,因此轮对的运用维护需要大量的人力和配套设施资源。不少专家针对轮对的有效管理,从信息化平台建设方面进行分析,提出轮对信息化管理的思路[1]。在轮对踏面镟修制度和策略方面有大量的研究,赵文杰等[2]通过对地铁磨耗数据的分析,对轮缘厚度和轮径进行分类,分别建立轮缘厚度和踏面直径的磨耗模型,随后采用镟修策略实现了轮对的优化;董孝卿等[3]通过大量的跟踪测试,分析车辆的振动特性和磨耗周期性能,制定了车轮踏面镟修的策略和评价方法;此外,在轮对周期性磨耗状态以及轮缘磨耗预测方面也有大量的研究[4-6]。尽管在理论和测试上对轮对踏面镟修方案有所研究,但各应用站段在轮对的管理上都有着特殊的需要和条件限制,有必要根据实际情况建立个性化的维修管理体系,实现站段管理与中国铁路总公司轮对管理系统的有效整合。

以中国铁路成都局集团公司成都动车段为例进行分析,该段拥有CRH1A、CRH380D、CRH2A、CRH380A以及CRH3A型动车组,各型车组的轮对管理标准存在一定差异,且包含LMA、S1002CN和LMD等多种踏面类型,各型轮对镟修里程规定也存在较大差异。在这样复杂的需求和技术条件下要实现轮对的有效管理,需要合理、系统的构架平台,采用信息化和智能化手段对轮对运用、检修、存储等问题进行研究。因此,在现有技术标准规定下[7],有必要对动车段轮对的状态检测和轮对踏面镟修策略进行分析,提出适合动车段实际情况的具体镟修策略,从而提高轮对使用寿命,降低运维成本。

1 动车组轮对运用现状分析

1.1 踏面常见故障

在轮对运用过程中,由于轨道波磨、轨边异物以及轮对踏面疲劳损伤等问题,从而导致轮对剥离、车轮不圆以及深度裂纹等现象,极大降低了轮对使用寿命,同时危及车辆的运行安全,轮对踏面常见故障见图1。因此,如何有效对轮对踏面常见故障进行检测、处理和预防是当前的难点,也是运用站段必须解决的实际问题。

图1 轮对踏面常见故障

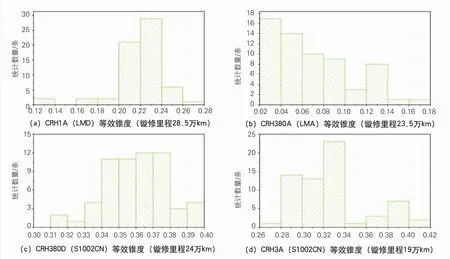

1.2 等效锥度变化

车辆运行过程中轮对的磨耗状态、等效锥度以及轮轨接触关系都会因车型的不同而存在较大的差异,如何完善踏面镟修标准也是值得思考和解决的重要问题。针对成都动车段车辆的运行状况,对现有车型轮对等效锥度进行统计分析(见图2)。各种类型踏面的轮对等效锥度存在明显差异,适用于CRH1A型动车组的LMD型踏面,镟修里程接近30万km,等效锥度在0.22左右;适用于CRH2A/CRH380A的LMA型踏面,镟修里程约23.5万km,等效锥度大部分处于0.10以内;适用于CRH380D/CRH3A的S1002CN型踏面,由于车型规定的镟修里程不一致,导致等效锥度也存在差异,CRH380D的镟修里程约24万km,等效锥度在0.36左右,而CRH3A镟修里程约19万km,等效锥度在0.34左右。如何确定不同车型不同类型踏面、不同车型同一类型踏面的等效锥度变化,有效保障车辆的运行平稳性和安全性,是当前动车组轮对管理过程中重点关注的问题,也是运用站段运用轮对管理过程中的难题,是实现全过程卡控的关键环节。

图2 不同车型轮对等效锥度统计

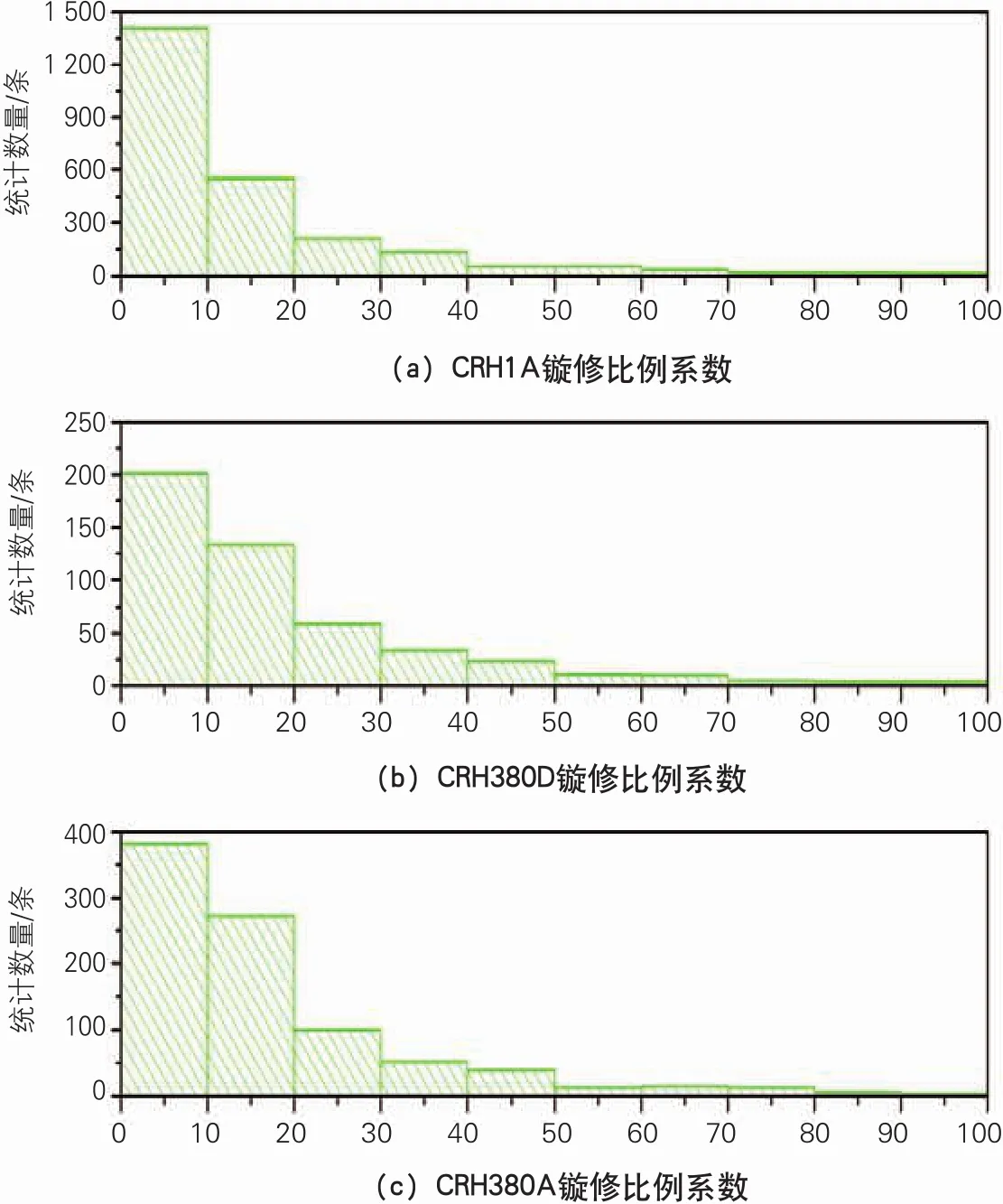

1.3 镟修比例系数

目前,轮对踏面镟修维护正处于人工作业和信息化管理的过渡阶段,轮对的管理流程、信息记录以及数据处理等方面还需要不断探索,轮对踏面镟修策略的卡控因素应体现不同的轮对磨耗特征和匹配关系。通过现场调研,现有的轮对踏面镟修依据可以归纳为设备检测建议和人工卡控。通过测量轮对加工前的数据,基于轮缘厚度给定一个参考值,作业者根据实际情况,选择一个满足轮径标准的镟修量进行处理。根据现场测量数据分析,采用镟修比例系数(轮径变化量/轮缘厚度变化量)的方式衡量轮缘厚度与轮径的变化关系(见图3)。统计结果表明,不同类型踏面的轮对镟修比例系数控制在20以内,集中在10左右。

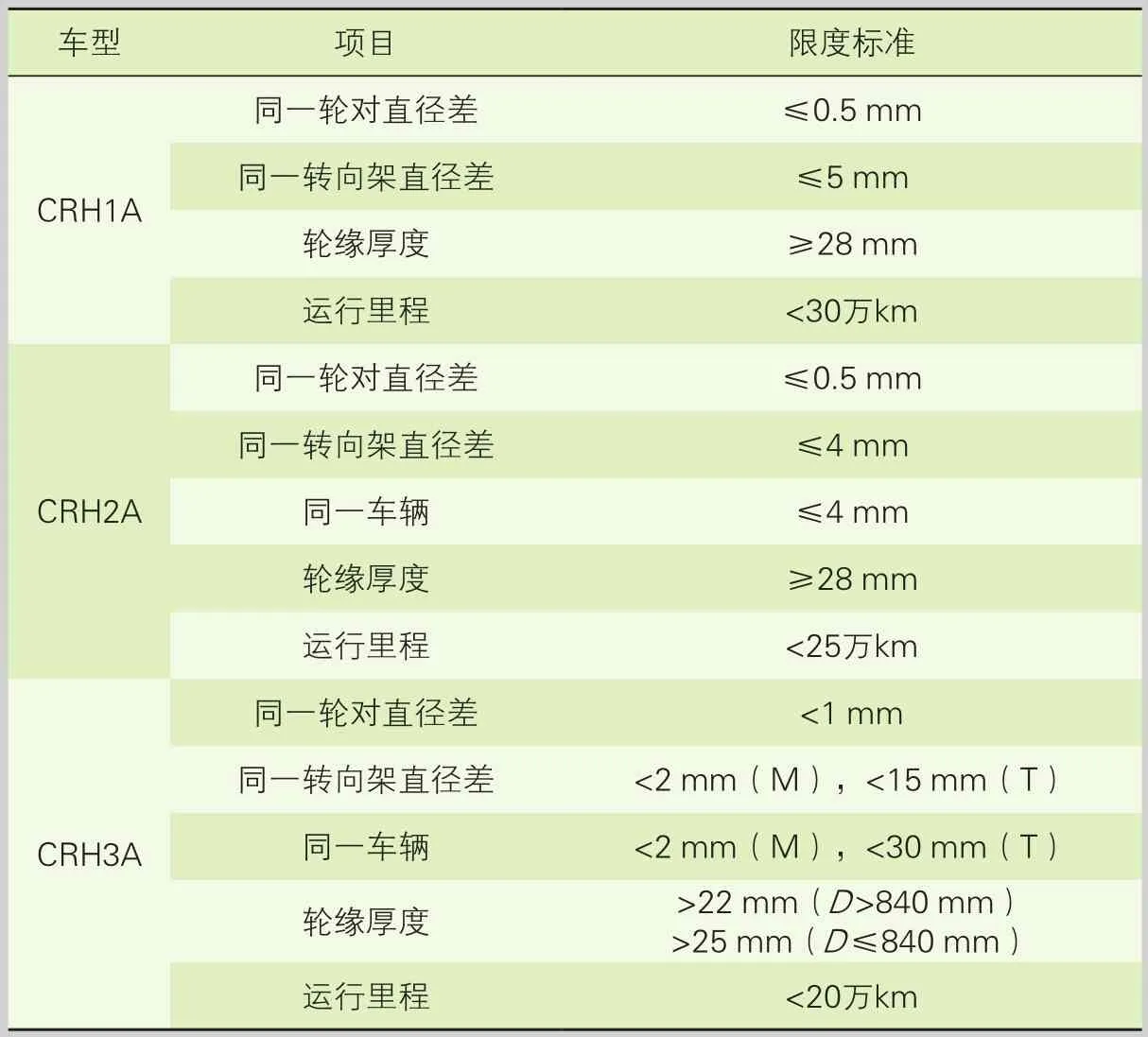

由此可见,为了增加轮缘厚度需要镟修过多的轮径,若部分轮对出现偏磨、凹陷磨耗、轮缘磨耗等异常情况,则需要镟修更多的轮径。为了满足轮径之间的匹配关系,还需要根据实际情况进行修型,该过程的选择差异也会造成不同程度的轮径损耗,轮径匹配的具体标准见表1。在实际正常镟修过程中,一般不会考虑将轮缘厚度镟修至原型,而是根据轮缘厚度的变化就近选择匹配的镟修方案,通常采用2次进刀量,至少消耗2 mm的轮径值。因此,确定合适的镟修比例系数就显得尤为重要,要满足安全性能要求,还要降低轮径和轮缘的损耗。

图3 轮缘厚度及轮径变化关系

表1 轮径匹配的技术标准

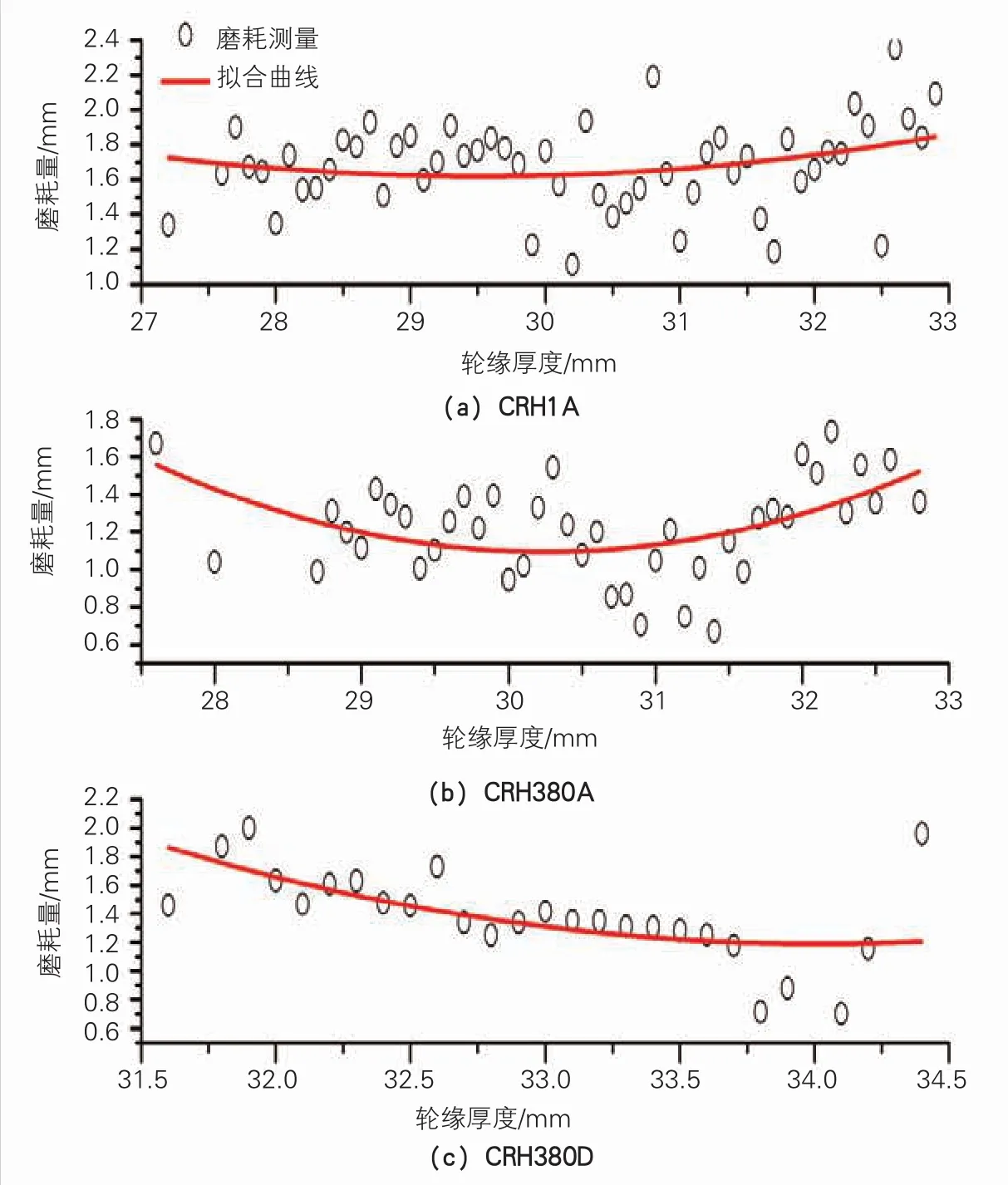

1.4 轮径磨耗量和轮缘厚度的关系

为寻求镟修策略的制定依据,对动车组轮对踏面镟修记录进行分析,踏面磨耗与轮缘厚度之间的关系见图4。该统计基于各型车轮磨耗数据,根据轮缘厚度的变化情况,以每0.1 mm厚度的间隔取1个轮径磨耗均值进行分析。从数据统计结果看,CRH1A和CRH380A型动车组变化趋势相同,通过散点图拟合的曲线可知,轮缘厚度低于30 mm时,轮径磨耗量随轮缘厚度增加而稍有降低的趋势,轮缘厚度大于30 mm时,则出现增加的趋势;CRH380D为新轮,轮缘厚度大于31 mm,轮径磨耗量随轮缘厚度增加基本呈直线下降趋势。该分析结果可以作为轮对踏面镟修策略制定的约束指标之一。

2 踏面镟修策略分析

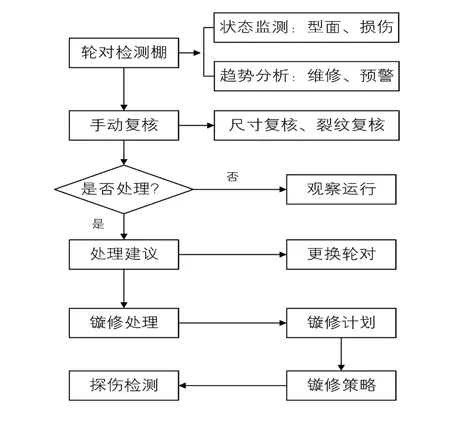

2.1 轮对管控流程

为了改变传统的轮对状态监测方式,成都动车段利用信息化手段搭建了动车组轮对健康管理平台,综合利用检测棚、镟轮机床、探伤设备、轮对外形测量仪器及智能检测设备,对轮对的状态信息进行分析,建立趋势分析、预警预测及踏面镟修方案的物理模型和数学模型,有效监控轮对全生命周期的变化。

图4 轮缘厚度与轮径磨耗的关系

轮对管控具体流程是通过轮对型面检测装备,掌握轮对磨耗的动态变化,分析近期的磨耗趋势、踏面裂纹和剥离等状态,为检修提供必要的数据支撑;当手持设备核定轮对状态后,制定相应的维修计划,有效卡控轮对存在的缺陷故障,降低安全风险(见图5)。在轮对的监测过程中,最关键的步骤是如何实现轮对的镟修,传统方式是通过镟轮机床测量给定参考意见,操作人员基于现有作业标准进行控制。该过程简单易实现,但会导致轮对的过度损耗,降低使用寿命。寻求一种更为经济的镟修方式,在保障安全性能的前提下提升使用寿命是研究的重点。

2.2 踏面镟修策略模型研究

通过现场测试分析,轮对踏面镟修主要参考轮径、轮缘厚度、轮缘高度和踏面磨耗的状态变化。同一转向架的轮径差种类多样,若出现不合理的轮径超差可能导致轮对产生滑动和牵引电机的载荷分配不均,对列车的运行稳定性和安全性带来严重的影响。轮缘厚度也是衡量车辆安全运行的重要指标,轮缘厚度减少会引起强度降低,通过曲线时可能导致轮缘缺损,同时易造成爬轨的风险。因此,在传统的镟修方案上,考虑轮径和轮缘厚度的变化,对全列轮对进行综合评估,依据TB/T 449—2016标准[7]及现有机床使用的0.5 mm轮缘厚度镟轮模板为基础,分析各类动车组不同踏面镟修策略,所形成踏面镟修方案应满足标准规定的技术参数要求。

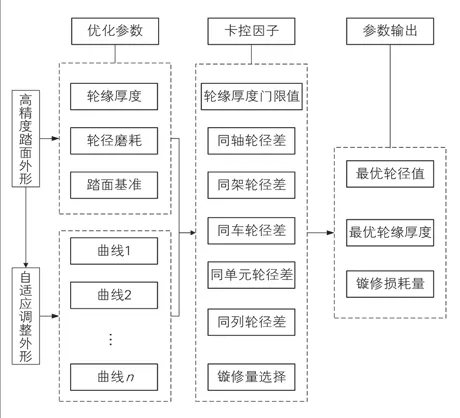

图5 轮对管控流程

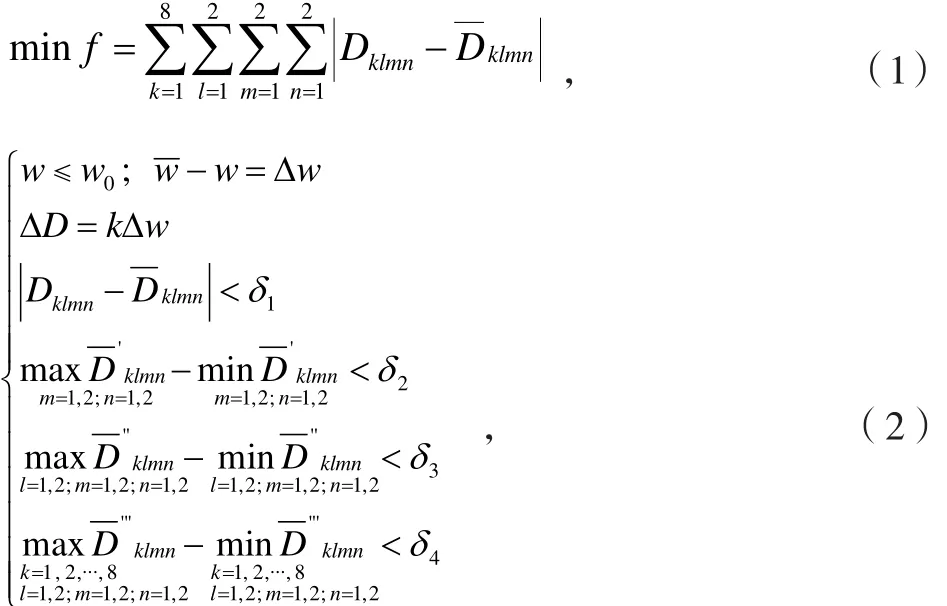

根据现有轮对外形检测设备,可有效计算镟修前的轮缘厚度、轮缘高度、运行中的轮径磨耗量以及运行中踏面基线上逐点的磨耗量分布情况。针对磨耗后的踏面外形曲线,轮对管理系统可自适应地调整与之最适应的标准轮踏面外形,标准轮各曲线段的配合关系满足动车组运用维修规程,且保证标准轮踏面曲线的连续与光滑。针对各种轮缘厚度的镟修设定值,可以计算出需要的最优轮径镟修量、镟修制约点的位置坐标、镟修损耗与运行磨耗的比例系数、轮径镟修量与轮缘厚度恢复量的比例系数以及镟修中踏面基线上逐点的镟修量分布等决策指标。同时,镟修原则包括动车组运用维修规程中涉及的同轴原则、同架原则和同单元原则,镟修策略的数学描述如下[8-9]:

式中:minf为预测值与测量值之差求和的最小值;Dklmn为第k辆车、第l台转向架、第m条轴、第n个轮径的检测值;D—为第k辆车、第l台转向架、第m条轴、第n个klmn轮径的预测值;w为轮缘厚度的测量值;w0为满足镟修条件的最小值;w—为轮缘厚度的预测值;Δw为轮缘厚度镟修量;ΔD为轮缘厚度变化与轮径变化之间的关系;k为镟修比例系数轮径差的最大直径,车中满足同轮对同转向架轮径差为最小轮列车中满足同轮对、同转向架、同车辆轮径差的最大值δ2、δ3、δ4分别为各种约束条件下的门限值,根据具体问题约定形成。

2.3 轮对踏面镟修策略设计流程

制定轮对踏面镟修策略设计流程见图6。由此得到的方案,优化参数和控制参数较多,能有效解决整车轮对踏面镟修中的经济性和安全性问题。

2.4 踏面镟修结果对比

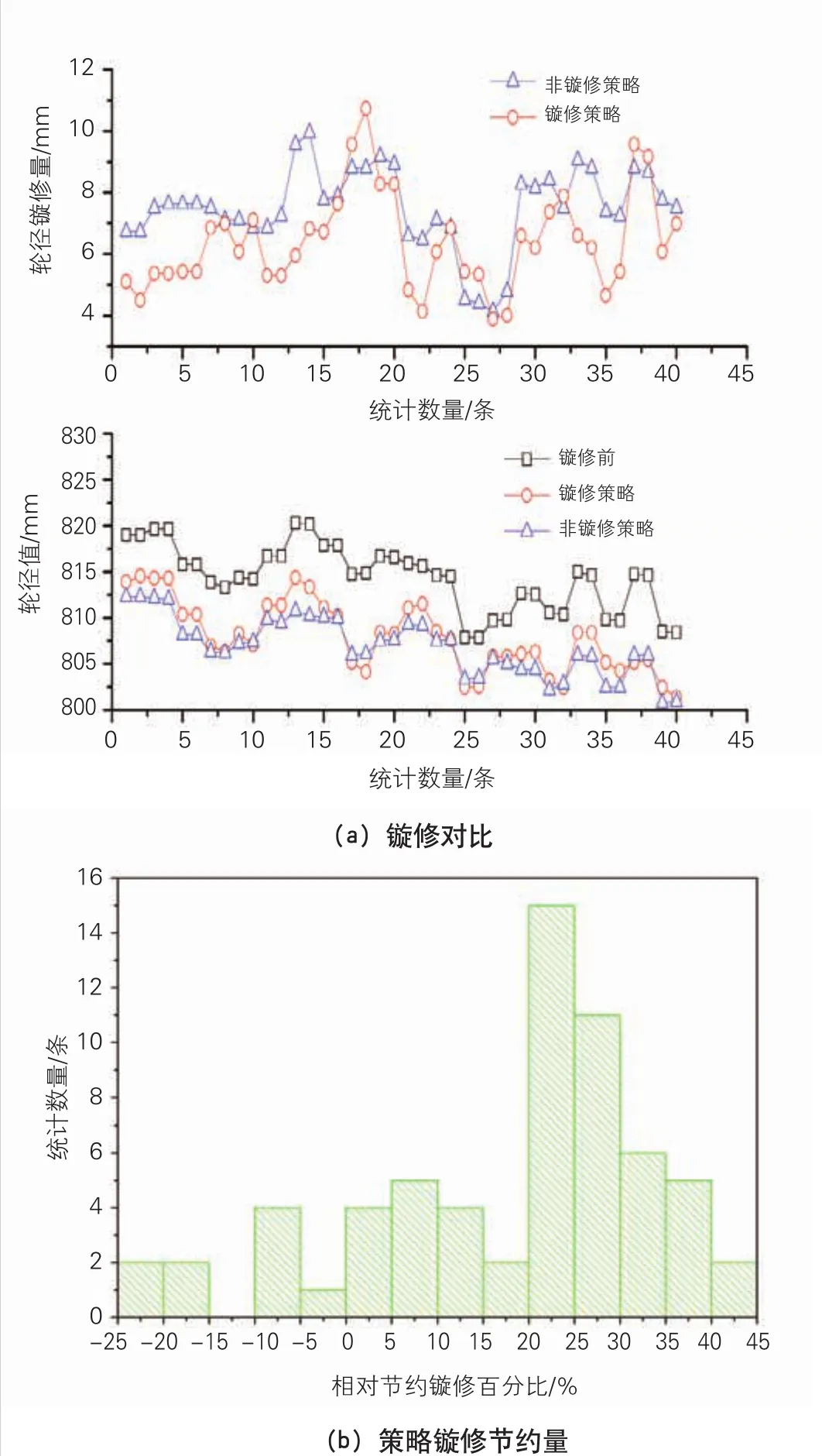

基于以上研究,对某型动车组的轮对踏面镟修进行了测试分析,采用踏面镟修策略和常规镟修方案的轮对之间的差异见图7。对比结果显示,采用踏面镟修策略的轮对整体镟修量有所降低,节约量集中在25%左右,但部分轮对会出现比常规镟修量偏大的情况,这是考虑整车轮对匹配所致的结果。若考虑轮对正常使用条件下,全生命周期内能增加2次以上镟修周期,可以有效地提高轮对的使用寿命,降低镟修成本。

图6 轮对踏面镟修策略及最优镟修设计流程

图7 轮对镟修方案结果对比

3 结束语

基于轮对的管理现状和轮对的运用情况的分析,在现有的轮对监测设备基础上,制定轮对采用信息化的管理思路,并提出轮对踏面镟修方案设计的策略流程。以轮径和轮缘厚度的变化为目标的踏面镟修策略,能有效降低轮径的损耗,提升轮对的使用寿命。

文中设计的镟修策略依然不够完善,并未考虑轮轨的匹配关系以及磨耗型踏面的磨耗水平等因素的影响。随着轮对踏面镟修数据的累积,应考虑磨耗型踏面的镟修策略,不再将型面镟修至与标准外形一致,这样既可以降低镟修量,降低维修成本,又能保障轮对的安全性能,提升其使用效率。