高铁铝合金齿轮箱数字射线检测技术研究

2019-06-18刘仕远圣兆兴顾彬胡珈源陆春宇王冲陈天亮

刘仕远,圣兆兴,顾彬,胡珈源,陆春宇,王冲,陈天亮

(中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

0 引言

高铁作为国家名片,经过10多年的不懈努力,通过引进、消化、吸收再创新,从中国制造到中国创造,已成为国家“一带一路”倡议的重要组成部分。目前,我国已拥有世界最快的高铁列车制造技术和世界上最长的高铁运行里程[1-3]。为了提高列车运行速度,高铁列车生产制造企业开展了大量轻量化设计及制造工艺研究。考虑到铝的密度小,比强度高,在表面能够形成致密的氧化膜,具有较好的抗腐蚀性,易于回收,且铝资源丰富,储量仅次于铁,因此高铁齿轮箱全部采用铝合金材料进行铸造生产。

1 无损检测方法

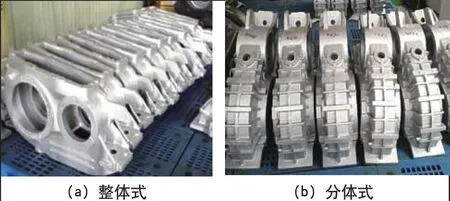

在高铁铝合金齿轮箱(见图1)的实际生产中,会产生气孔、缩孔、疏松、夹杂等铸造缺陷[4-5],这些缺陷的存在将影响齿轮箱产品质量,进而影响其使用性能。

考虑到铝合金材料特点及高铁铝合金齿轮箱结构特征,表面缺陷常采用目视及渗透检测方法(见图2),内部缺陷主要采用射线照相方法进行检测。

图1 高铁铝合金齿轮箱

图2 高铁铝合金齿轮箱主要缺陷

高铁铝合金齿轮箱要求采用射线照相检测方法进行全检,由于齿轮箱结构复杂且尺寸较大,每件需进行几十次射线照相检测,通常只能对一些需要进行机械加工的部位进行局部检测,检测时间为4 h(使用1台设备,拍摄20张底片),检测效率低、劳动强度大。

2 数字射线成像检测试验

高铁铝合金齿轮箱数字射线成像检测的要求为:需从相互垂直的2个方向进行DR检测,对于个别存在缺陷的部位进行CT检测。以中国标准动车组分体式齿轮箱体为例,采用9MeV卧式加速器、6MeV立式加速器及450 kV立式数字射线成像检测系统对高铁铝合金齿轮箱分别进行数字成像检测试验,齿轮箱射线穿透厚度为20~70 mm。

2.1 9MeV卧式加速器检测试验

9MeV卧式加速器数字射线成像检测系统采用线阵探测器,有效检测宽度为800 mm。

检测过程为:将高铁铝合金齿轮箱人工平放在加速器检测系统移动平台上,一次可放置4件,摆放完毕后进行DR检测;然后需人工将齿轮箱翻转至立放位置,再进行一次DR检测(见图3)。完成检测所用时间为15 min。

若需对高铁铝合金齿轮箱缺陷部位进行CT检测,从而观察缺陷处截面情况,则需更换检测工装,将齿轮箱夹持旋转才能进行检测。完成一次CT检测所用时间为20 min(不包括更换工装时间,更换工装需4 h)。

2.2 6MeV立式加速器检测试验

6MeV立式加速器数字射线成像检测系统采用线阵探测器,有效检测宽度为600 mm。

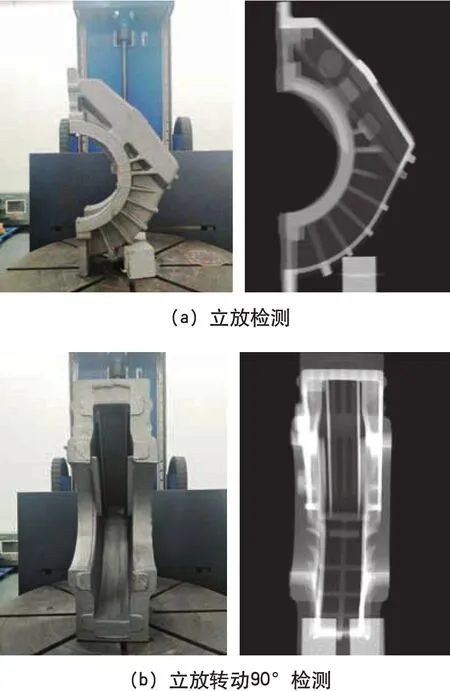

检测过程为:将高铁铝合金齿轮箱体立放在旋转台上,使用固定工装或固定块对箱体进行支撑,线阵探测器进行上下扫查,一次DR检测完毕后,通过系统控制台将工件转台转动90°,再对齿轮箱进行DR检测(见图4)。完成检测所用时间为10 min。

若需对齿轮箱缺陷部位进行CT检测,从而观察缺陷处截面情况,只需支撑工装能确保齿轮箱转动平稳,直接在系统控制台进行操作即可。完成一次CT检测所用时间为5 min。

2.3 450kV数字射线成像系统检测试验

450 kV立式数字射线成像检测系统(见图5)采用线阵探测器,有效检测宽度为600 mm,检测过程及DR、CT检测所用时间与6MeV立式加速器数字射线成像检测系统基本相同。

从上述试验可以看出,采用卧式、立式数字射线成像系统检测过程有所不同,检测效率也不同,以分体式高铁铝合金齿轮箱检测为例,检测效率情况见表1。

图3 9MeV卧式加速器检测高铁铝合金齿轮箱

图4 6MeV立式加速器检测高铁铝合金齿轮箱

图5 450kV立式数字射线成像检测系统

可见,采用数字射线成像系统检测高铁铝合金齿轮箱,相对于常规射线照相检测方法而言,可大幅提升检测效率。

3 数字射线成像与常规射线照相技术对比

3.1 检测原理及过程

数字射线成像技术是近年来发展迅速的无损检测手段之一,与常规射线照相检测方法检测原理基本相同[6],不同点主要在于:

(1)穿透工件后的射线能力接收媒介不同,常规射线照相采用胶片,数字射线成像检测技术采用传感器;

(2)图像处理方式不同,常规射线照相采用对曝光后的胶片进行暗室处理(包括显影、停显、定影等)得到工件影像,数字射线成像检测技术采用计算机软件进行处理;

(3)缺陷评定图谱不同,常规射线照相采用纸质版标准底片图谱,数字射线成像检测技术采用数字图像标准图谱[7]。

目前,铝合金铸件射线照相的检测标准主要有:ASTM E155《铝镁合金铸件射线照相参考底片》、ASTM E505《铝镁合金铸钢件射线透照检验》;铝合金铸件数字射线成像检测的标准主要有:ASTM E2422《铝合金铸件标准数字参考图像》。

表1 分体式高铁铝合金齿轮箱数字射线成像检测效率对比

3.2 相同射线能量下的检测结果

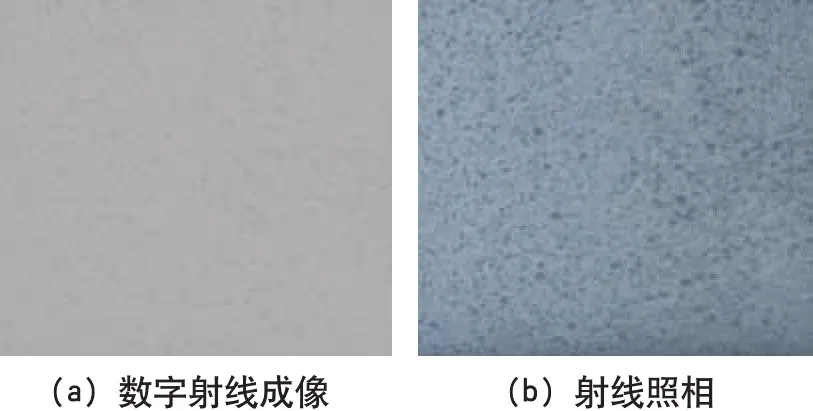

由于图像接收媒介不同,在完全相同的射线能量条件下,对缺陷影像显示的对比度及清晰度需做试验进行对比。采用数字射线成像检测和常规射线照相检测技术对典型铝合金铸造气孔、缩孔、疏松、针孔、夹杂缺陷进行检测(部分缺陷检测结果对比见图6、图7)。从检测结果来看,受射线接收传感器的影响,数字射线成像检测所得图像对比度不如传统射线照相检测技术;对于气孔、缩孔、低密度夹杂、高密度夹杂缺陷检测效果比较接近;对于海绵状疏松、圆形针孔及长圆形针孔缺陷检测对比度,射线照相检测技术优于数字射线成像检测技术。

3.3 不同射线能量下的检测结果

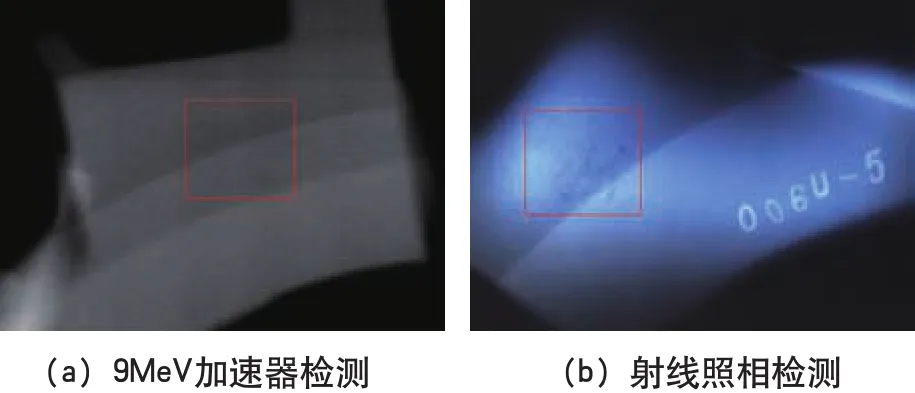

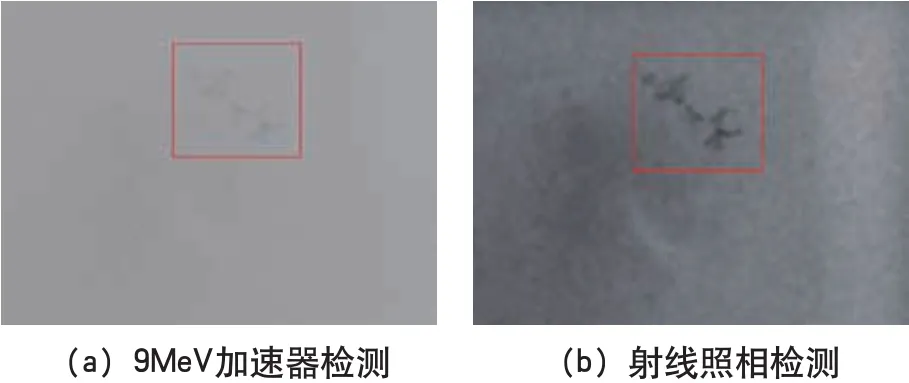

(1)低级别小缺陷检测。由射线检测原理可知,射线能量在很大程度上决定了检测影像的对比度。射线能量越高,小缺陷对射线的衰减作用小,对比度差。铝合金铸件采用9MeV加速器系统检测和常规射线照相检测的结果影像见图8、图9。可见,高能射线对小缺陷的检测效果较差。

图6 铝合金铸件气孔缺陷检测影像

图7 铝合金铸件圆形针孔缺陷检测影像

图8 高铁铝合金齿轮箱铸造疏松缺陷检测结果

图9 高铁铝合金齿轮箱铸造缩孔缺陷检测结果

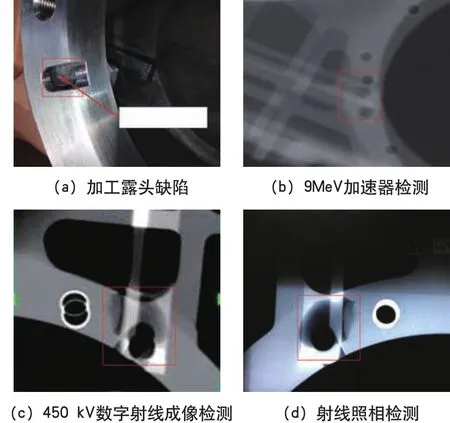

(2)高级别大缺陷检测。对于高铁铝合金齿轮箱大面积缩孔及单个缩孔缺陷,采用9MeV高能数字射线、450 kV数字射线成像或常规射线照相设备进行检测,结果见图10、图11。可见,受工件壁厚、结构形状的影响,即使缺陷较大,检测影像对比度也可能较差。

对于密集针孔缺陷的检测,高铁铝合金齿轮箱铸件切割样块检测见图12。可见,低能量射线检测效果较好。对于缺陷部位可进行CT检测,可以非常直观地观察到密集圆形针孔缺陷在横断面上的分布情况。

将上述对比分析结果汇总(见表2),可以看出,数字成像检测缺陷影像显示清晰程度和传统射线照相仍存在一定差距,同时缺陷级别及射线能量对检测影像清晰度、对比度等存在很大影响。

4 结论

图10 高铁铝合金齿轮箱铸造疏孔缺陷检测结果

图11 高铁铝合金齿轮箱法兰部位缩孔缺陷检测结果

图12 高铁铝合金齿轮箱切割样块检测结果

表2 射线能量对高铁铝合金齿轮箱缺陷检测效果对比

通过控制变量法可有效制定铝合金薄板焊缝的透照工艺参数。当管电压为45 kV、曝光量为10 mA·min、焦距为650~690 mm时,能够获得像质指数、检测区域黑度均满足标准质量要求的底片,该方法对提高铝合金薄板焊缝射线照相灵敏度提供了一定借鉴价值。

综上所述,对于高铁铝合金齿轮箱的射线检测,结合检测效率、检测灵敏度、图像对比度等因素,在选择数字射线成像检测系统时,重点考虑以下几方面:

(1)检测系统整体结构:推荐采用立式结构,可减少人工操作翻转工件的次数及时间,DR检测完毕后,若要确定缺陷在高铁铝合金齿轮箱横断面上的分布情况,可直接针对缺陷部位进行CT检测,减少更换工装时间,提高检测效率。

(2)检测系统探测器结构:推荐采用单源双探结构,即同时配备面阵探测器和线阵探测器,大范围扫查采用线阵进行检测,小范围扫查采用面阵进行检测。同时可在探测器前方安装屏蔽器,针对齿轮箱拐角等特殊部位进行局部射线照相检测,实现一机多能。充分利用数字射线成像检测技术和射线照相检测技术的优点,取长补短,互为补充。

(3)检测系统能量选择:推荐采用最高450 kV能量的检测系统,可根据铝合金箱体检测部位厚度调整检测能量,从而得到最佳灵敏度及对比度。

总之,对于高铁铝合金齿轮箱进行射线检测,采用低能量立式数字射线成像检测系统,具有DR检测、CT检测及射线照相检测功能,既提高了射线检测效率,同时又能确保检测质量,从而保障铁路运输安全。随着数字射线成像技术的不断发展,检测图像清晰度将不断提高,数字射线成像技术必将在国民经济各行业中发挥更加广泛的作用。