HXN3型机车风机叶片多频涡流检测可行性分析

2019-06-18纪晓明

纪晓明

(中国铁路沈阳局集团有限公司 通辽机务段,内蒙古 通辽 028000)

1 探伤现状

HXN3型机车高低温冷却风机、电阻制动风机是机车重要的热交换设备之一,中国铁路总公司《HXN3型内燃机车检修技术规程(试行)》(铁总运〔2016〕245号)规定,机车C5修时对风机铝合金叶片进行“X光”或渗透检测。因“X光”具有放射危害性,段修时检测项目单一,故该方法不适用于现场[1-3]。目前,段修时叶片不分解且没有专用整体翻转设备,为防止叶片挠度形变,仅对叶片向上的非受力凸面进行渗透检测;而叶片根部及凹面的裂纹多发区域向下,无法进行渗透操作,由此产生关键部位检测工艺缺项的漏检隐患。叶片渗透检测前,需化学去除表面积碳、油污,极易造成人为的“腐蚀”伤损和环境污染。尝试采用涡流方法对风机叶片进行全面检测,消除隐患。

2 风机叶片概况及裂损分析

HXN3型机车电阻制动风机有8长4短共12个叶片、高低温冷却风机有11个叶片,弧度与厚度均不一致,风机转速分别为3 900 r/min 和2 000 r/min;合金铸铝型材的叶片用螺栓紧固在转轴基体上,叶片材质牌号为A357,热处理工艺采用T6方法,表面喷砂处理后略显粗糙。

风机叶片产生缺陷的原因有多方面,在生产过程中会出现空隙、分层和夹杂等典型缺陷;在运行过程中会出现裂纹、断裂和机体老化等缺陷。

风机在高速运行时,在蠕变-疲劳的交互作用下,叶片材料的组织、性能会发生相应的变化,叶片表面及内部原始冶金缺陷周围会产生微裂纹并扩展导致断裂事故,及早探伤检测可发现缺陷并排除隐患。

3 涡流检测原理及依据

3.1 检测原理

涡流检测是以电磁感应理论为基础的一种常用的探伤方法,当检测线圈在叶片上运动,由于交变磁场的作用,会使试件中产生同频率的反作用磁场,即改变线圈的阻抗性质[4]。当材料的电阻率、磁导率、几何形状发生变化,叶片中有无缺陷均能通过检测线圈的阻抗产生的变化量来判断(见图1)。

3.2 涡流检测风机叶片的技术特点

(1)涡流检测的趋肤深度一般位于表面下0~5 mm,检测灵敏度高,可检出最小长5.0 mm、深0.5 mm的内表面伤。对于铝合金类的风机叶片表面或近表面缺陷,有较高的检测灵敏度。

(2)用于风机叶片检测时,检测速度快,易于实现手工操作;对各类异型叶片和叶片不同部位均有很好的适应性,如风机叶片根部、叶片凹面及螺栓安装座的检测。

图1 电阻抗测量原理示意图

图2 铝试块

(3)检测风机叶片时,根据涡流的趋肤效应及相位滞后效应,检测人员依据缺陷信号的相位、幅度大小,可明确区分缺陷的性质及缺陷类型,如是否属于贯穿性疲劳缺陷、缺陷是位于表面还是近表面、缺陷大小等。

4 涡流检测试验

为进一步完善叶片的探伤检测工艺,使用爱德森(厦门)电子有限公司多频涡流检测仪及相关探头对叶片自然裂纹进行检测试验,目的是验证涡流检测风机叶片的可行性。

4.1 试验条件

检测仪器:EMT-2006C掌上型多频涡流检测仪。检测探头:笔式探头(差动式)、弯角斧式探头、低频探头、边缘探头。

检测试块:刻有深度为0.2 mm、1.0 mm人工缺陷的铝试块(见图2)。

试件:风机叶片(叶片表面、边缘、根部、内部),材质为合金铸铝(见图3)。

各检测参数设置见表1。

4.2 叶片边缘检测

图3 风机叶片

表1 检测参数设置

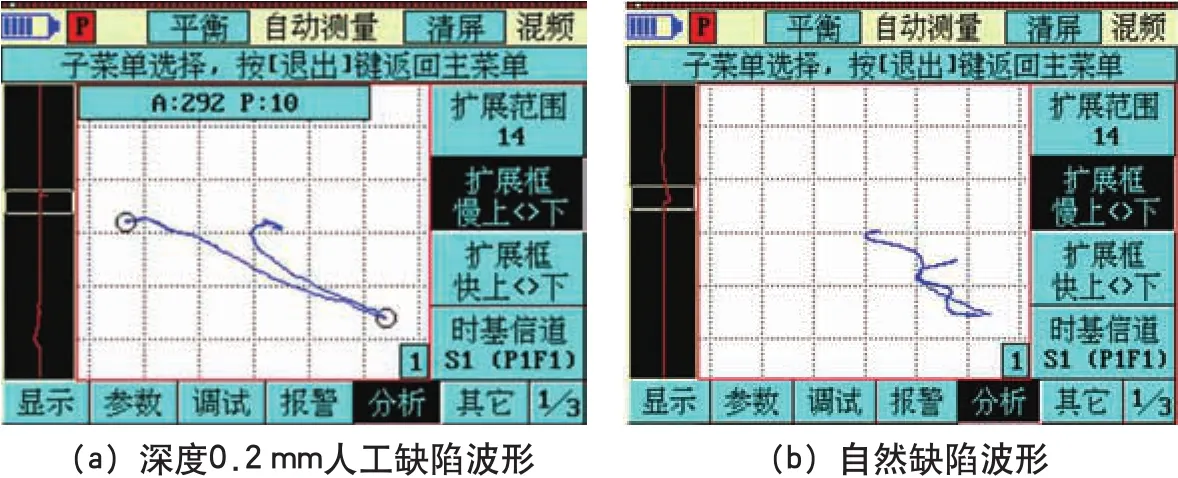

检测探头采用边缘探头, 驱动电压为5 V,检测频率为553×103Hz,高通滤波为1 Hz,前置20 dB,增益38.0 dB。对人工缺陷深度为0.2 mm的铝试块进行检测,检测波形见图4。

检测结果表明:涡流检测方法对疲劳裂纹具有很好的检出能力和探伤能力,且波形清晰,方便分辨。该探头为边缘探头,可以克服涡流检测中的边缘效应,减少误报警现象,检出率比较可靠。但受试件表面粗糙度影响较大,且需根据叶片的厚度不同设计不同的探头。通常叶片表面裂纹是由叶片边缘裂纹发展而成,所以建议重点检测叶片边缘。

4.3 叶片表面检测

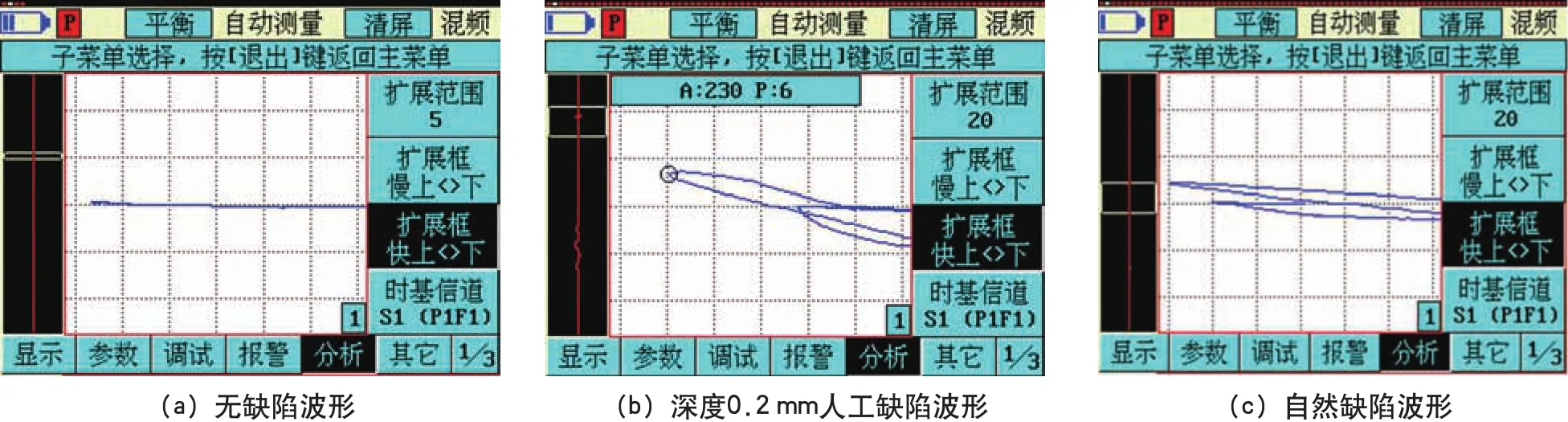

检测探头采用笔式探头, 驱动电压为3 V,检测频率为260×103Hz,高通滤波为1 Hz,前置15 dB,增益35.0 dB。对人工缺陷深度为0.2 mm的铝试块进行检测,检测波形见图5。

检测结果表明:相对于普通绝对式探头,采用笔式探头检测灵敏度更高,缺陷波形比较容易分辨,但该探头由于受检测面积限制和具有方向性的特点容易发生漏检。综上考虑,如果所需检测灵敏度不是很高,可以考虑普通绝对式探头。

4.4 叶片狭窄区域检测

图4 叶片边缘检测波形

检测探头采用弯角斧式探头,驱动电压为3 V,检测频率为553×103Hz,高通滤波为1 Hz,前置20 dB,增益38.0 dB。对人工缺陷深度为0.2 mm的铝试块进行检测,检测波形见图6。

检测结果表明:根据检测试件前端的形状,弯角斧式探头比较适用于试件的狭窄区域,一般为可作为其他探头的补充检测,不适用于大面积检测。

4.5 叶片内部检测

检测探头采用低频探头,驱动电压为8 V,检测频率为256 Hz,高通滤波为1 Hz,前置35 dB,增益33.5 dB。对人工缺陷埋藏深度为2.0 mm的铝试块进行检测,检测波形见图7。

图6 叶片狭窄区域检测波形

图5 叶片表面检测波形

图7 叶片内部检测波形

检测结果表明:一般涡流探头检测试件表面以及近表面的开口裂纹,低频探头可以检测铝合金的埋藏缺陷(一般也有相应的检测范围),本次试验检测到相应波形,但缺陷的具体性质还需进一步分析。

4.6 缺陷测深

由于涡流检测是一个相对量的检测方法,无法直接检测出缺陷的实际大小,但可以采用比较法来判断缺陷实际大小。若采用比较法,就必须保存已知缺陷波形的幅度及所对应的实际缺陷大小,需要做缺陷幅度的标定曲线。一般采用笔式探头,检测标准试块深度为0.2、0.5、1.0 mm的人工缺陷,通过标定试块缺陷大小来测量其他缺陷,用数字显示缺陷的实际深度。

试验发现,2.0 mm深的斜向自然裂纹与径向人工缺陷在阻抗平面图中显示的缺陷波形特点略有不同,需要进一步探索检测参数设置、探头匹配以及缺陷定性、定量分析的对应关系。

本次试验中,多频涡流对叶片检测的判废标准为深0.5 mm、长5.0 mm的缺陷,以铝合金试块深0.5 mm的横向人工刻槽作为报警参照,对叶片表面、根部、边缘部位进行检测。如果在检测过程中出现超过报警区域的信号、长度判定为5.0 mm以上的缺陷,均按判废处理。

5 典型裂纹

通过外观检查,可发现电阻制动风机12个叶片均有流线形连续状缺陷痕迹,且与叶片约15°角平行走向,呈密集状均匀分布,直达叶片边缘,最长为56 mm(见图8、图9)。叶片根部未见与运行方向一致的横向裂纹,螺栓安装座、叶片背部完好。在进行渗透探伤检测后,出现的微裂纹显示更加清晰、边缘整齐光滑,表面擦拭干净后渗进内部的渗液无法去除,局部打磨可见未消除的痕迹,且打磨部位也无法处理干净。微裂纹在叶片端部斜向显示,与水平面夹角约35°、深度达2.0 mm(见图10)。在风机叶片上偶见单个短线状缺陷,极少有这样密集型的缺陷,该情况在航空发动机也极其罕见。具体成因和失效性质有待进一步对缺陷的样品进行能谱分析和材料金相分析来判定。

通过对风机叶片试件的检测数据进行分析,可以得出:(1)多频涡流检测仪配合几种专用探头可以实现对风机叶片检测的全覆盖,特别是叶片根部圆弧部位;(2)对叶片表面和近表面裂纹、夹杂和气孔等类型缺陷具有较高的检测灵敏度,能够发现表面长2.5 mm的缺陷;(3)对叶片表面喷砂形成的粗糙面,可通过2个不同检测频率的混频技术滤除杂波干扰。

图8 缺陷密集分布

图9 叶片边缘缺陷

图10 叶片端部缺陷深度

6 结论

(1)多频涡流检测适用于各型机车风机铝合金叶片,具有便于现场操作、对试件表面要求不高、不需耦合剂、对环境无污染等优点;但其缺点是缺陷显示不直观,难于定性和定量分析缺陷,并且只适用于表面以及近表面缺陷。

(2)针对叶片材质的差异,需要制作同材质的实物试块,建议重点在叶片根部、表面、边缘以及螺孔相应部位分别设置深度为0.5、1.0、2.0 mm的人工缺陷,以满足灵敏度校准需要。

(3)为适应叶片弧度的差异和提高涡流技术的检出率,需要有针对性地制作专用检测探头,制定相应的检测工艺和规范。

通过实践确定,多频涡流检测方法完全满足HXN3型机车C5修风机叶片检测的需要,可弥补现有探伤技术的不足。