焊接工艺对6082-T6铝合金FSW接头微观组织与力学性能的影响

2018-11-13邓舒浩邓运来张臻叶凌英林森吉华

邓舒浩,邓运来, 3,张臻,叶凌英,林森,吉华

焊接工艺对6082-T6铝合金FSW接头微观组织与力学性能的影响

邓舒浩1, 2,邓运来1, 2, 3,张臻2, 3,叶凌英1, 2,林森1, 2,吉华2, 3

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083; 2. 中南大学 有色金属先进结构材料与制造协同创新中心,湖南 长沙,410083; 3. 中南大学 轻合金研究院,湖南 长沙,410083)

利用光学显微镜(OM)、扫描电子显微镜(SEM)、电子背散射衍射(EBSD)、硬度和室温拉伸等方法,研究焊接工艺对厚度为5 mm的6082-T6铝合金搅拌摩擦焊接头微观组织与力学性能的影响。研究结果表明:在相同焊接速度下,随着搅拌针旋转速度的增加,焊核区(NZ)晶粒长大,再结晶程度提高,第二相数量增多且分布更均匀,焊核区的硬度增加;而热影响区(HAZ)晶粒长大、第二相粗化,硬度严重下降。低旋转速度时,硬度最低值位于焊核区和热机影响区(TMAZ)之间,接头硬度分布曲线呈“U”形,高旋转速度时,焊核区硬度较高,热影响区严重软化,其硬度低于焊核区,接头硬度分布曲线呈“W”形。随着旋转速度的增加,低旋转速度组FSW接头抗拉强度逐步增高,高旋转速度组FSW接头抗拉强度先增高,后降低。当旋转速度为1 400 r/min时,FSW接头抗拉强度最好,为271.63 MPa,焊接系数达到82.12%。

焊接工艺;6082-T6铝合金;搅拌摩擦焊接;微观组织;力学性能

为节约能源,减少环境污染,我国兴起了新能源汽车和高速列车的发展,新能源汽车和高速列车都要求车体轻量化,采用铝合金材料较合适。6082铝合金属于Al-Mg-Si系中高强铝合金,具有密度低、强度高、抗应力腐蚀性能好和焊接性能好等优良特点,被广泛应用于船舶、汽车和高铁等轨道交通装备制造业 中[1−3]。近年来,搅拌摩擦焊技术(friction stir welding,FSW)被大量应用于铝合金焊接,该技术是由英国焊接研究所发明的一种新型固态连接方法[4],与传统焊接工艺相比,其具有连接温度低、焊后残余应力小、接头性能高等一系列优点[5−7]。因此,国内外学者对铝合金搅拌摩擦焊进行大量研究,并获得诸多研究成果。DANAF等[8]研究发现6082铝合金FSW接头软化区位于焊核区和热机械影响区之间,并通过焊后热处理工艺能恢复该区的硬度和强度。CAVALIERE等[9]研究了不同焊接速度对6082-T6铝合金组织与性能的影响,发现随着焊接速度的增加,焊核区的晶粒粒径增大,FSW接头的屈服强度先增大后减小。周鹏展等[10]研究发现不同旋转速度会影响2519铝合金FSW接头焊缝区第二相尺寸,从而影响接头的抗拉强度以及断裂方式。戴启雷等[11]指出FSW接头根部缺陷与焊接速度有关,随着焊接速度的增加,FSW接头根部未焊合缺陷倾向变大,严重降低了FSW接头的抗拉强度。目前,搅拌摩擦焊的焊接工艺研究偏重于焊接速度,然而旋转速度对6082-T6铝合金搅拌摩擦焊接头组织与性能的影响未有研究报道。本文作者采用不同的旋转速度,开展6082-T6铝合金搅拌摩擦焊工艺对微观组织和性能的影响研究,有利于进一步推进搅拌摩擦焊技术在轨道交通装备制造业上的应用,具有重要意义。

1 实验材料和方法

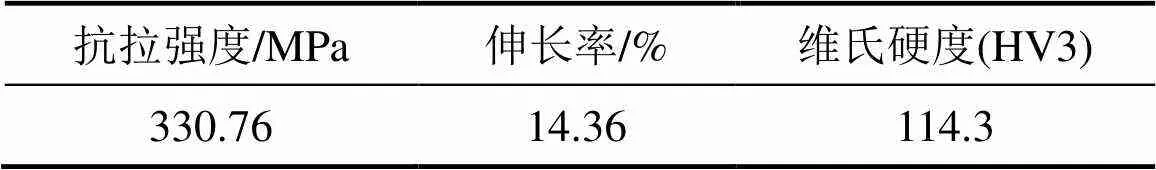

实验材料采用5 mm厚T6状态的6082铝合金板材,其长度×宽度×厚度为500 mm×150 mm×5 mm,其化学成分如表1所示,力学性能如表2所示。搅拌摩擦焊接时采用圆锥带螺纹形搅拌针(见图1(a)),搅拌头轴肩直径为16 mm,搅拌针直径为6 mm,长度为4.8 mm。焊接过程中倾斜角为2.7°,下压量为0.1 mm。固定2组焊接速度():一组焊接速度=300 mm/min,搭配低旋转速度600≤≤800 r/min;另一组焊接速度=900 mm/min,搭配高旋转速度1 300≤≤1 500 r/min。焊接方向垂直于板材的轧制方向,板材焊完后在空气中自然冷却,图1(b)所示为搅拌摩擦焊接原理示意图。

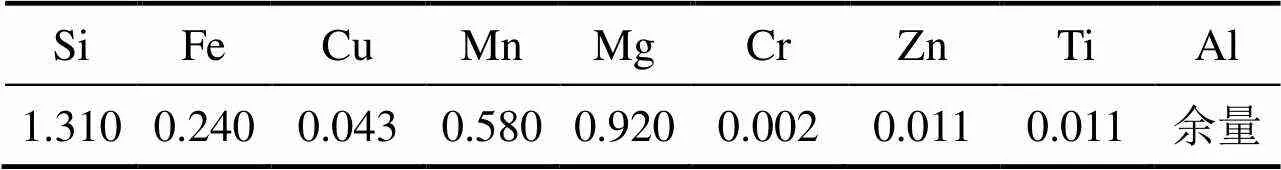

表1 6082-T6铝合金化学成分(质量分数)

表2 母材6082-T6铝合金板材力学性能

(a) 搅拌头实物图;(b) 原理示意图

在焊后的板材上沿垂直于焊接方向切取试样,分析FSW接头不同位置的微观组织,并测试FSW接头的硬度及室温拉伸性能。金相样品经粗磨、细磨和抛光后进行阳极覆膜,然后在OLYMPUS GX71光学显微镜上观察晶粒组织。扫描样品经粗磨、细磨和抛光后,在ZEISS M10A扫描电子显微镜(SEM)上观察第二相尺寸及分布特征。另外,制备试样于扫描电子显微镜中采用电子背散射(EBSD)观察焊缝的微观组织特征,EBSD样品经粗磨、细磨和抛光,然后在体积分数10%高氯酸(HClO4)+90%乙醇(C2H5OH)的溶液中进行电解抛光,电解电压为25 V,电解时间为10 s。采用数显小负荷维氏硬度计测定硬度,以焊缝为中心向两边每隔1 mm测试1个点。根据GB/T 2651—2008标准沿垂直于焊缝方向切取拉伸试样,在DDL−100电子万能拉伸机上测试室温拉伸性能,断后采用扫描电子显微镜观察试样断口形貌。

2 结果与分析

2.1 典型微观组织分析

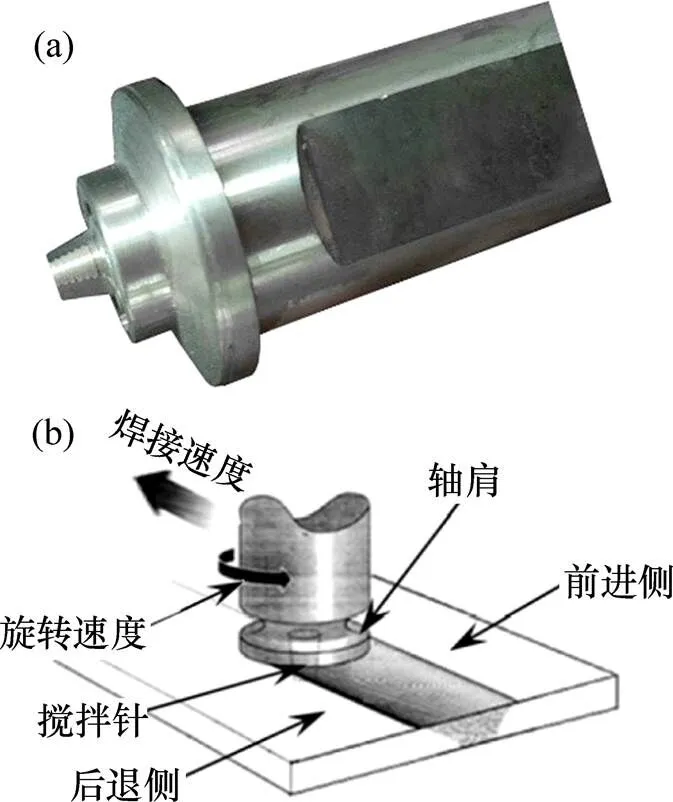

图2所示为=900 mm/min,1 400 r/min工艺参数下所得的FSW接头金相组织形貌,FSW接头微观组织形貌由焊核区(nugget zone, NZ)、热机影响区(thermo-mechanically affected zone, TMAZ)、热影响区(heat affected zone, HAZ)和母材(base metal, BM)组成。由图2可知:母材为典型轧制态的板条状组织。焊核区为细小的等轴晶,这是由于在机械搅拌及焊接热循环的双重作用下,发生了动态回复再结晶[12−13]。由于热机影响区所受到搅拌头的搅拌作用明显小于焊核区,导致其晶粒发生一定程度的扭曲变形,前进侧(advancing side, AS)热机影响区与焊核区的分界线较后退侧(retreating side, RS)明显,这是因为在搅拌过程中两侧塑性金属的流动方向不一致,导致前进侧焊缝金属与母材金属的相对变形差比后退侧的大,所以,前进侧分界线更明显[14−16]。由于热影响区没有受到搅拌头的机械搅拌作用,其晶粒形态和母材基本保持一致,为典型的板条状组织,但在焊接热循环的影响下,晶粒有所长大,其尺寸略比母材区晶粒的大。

(a) NZ;(b) BM;(c) RS-TMAZ;(d) AS-TMAZ;(e) RS-HAZ;(f) AS-HAZ

2.2 焊接工艺对6082-T6铝合金FSW接头微观组织的影响

2.2.1 焊接工艺对6082-T6铝合金FSW接头焊核区晶粒粒径和再结晶程度的影响

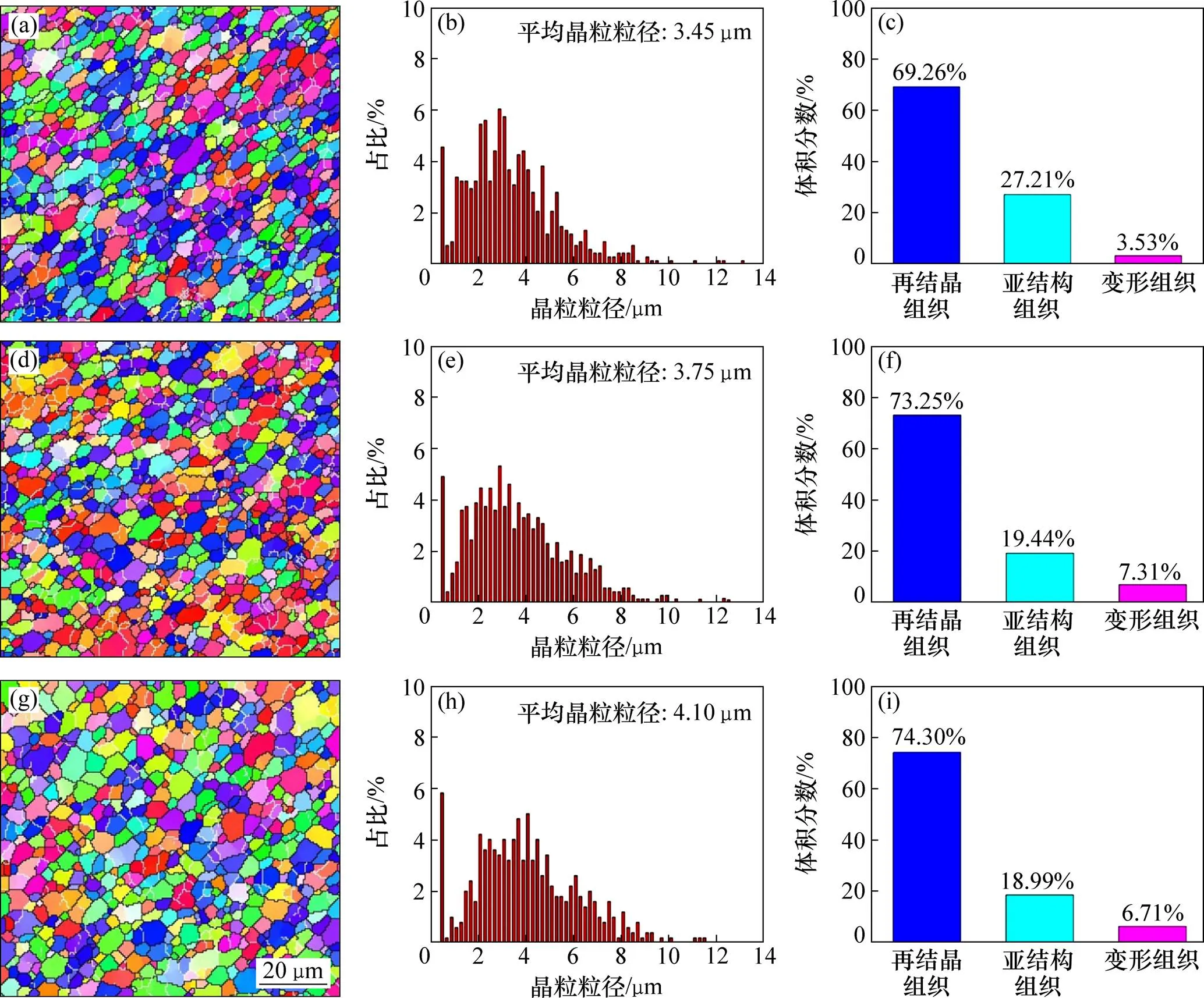

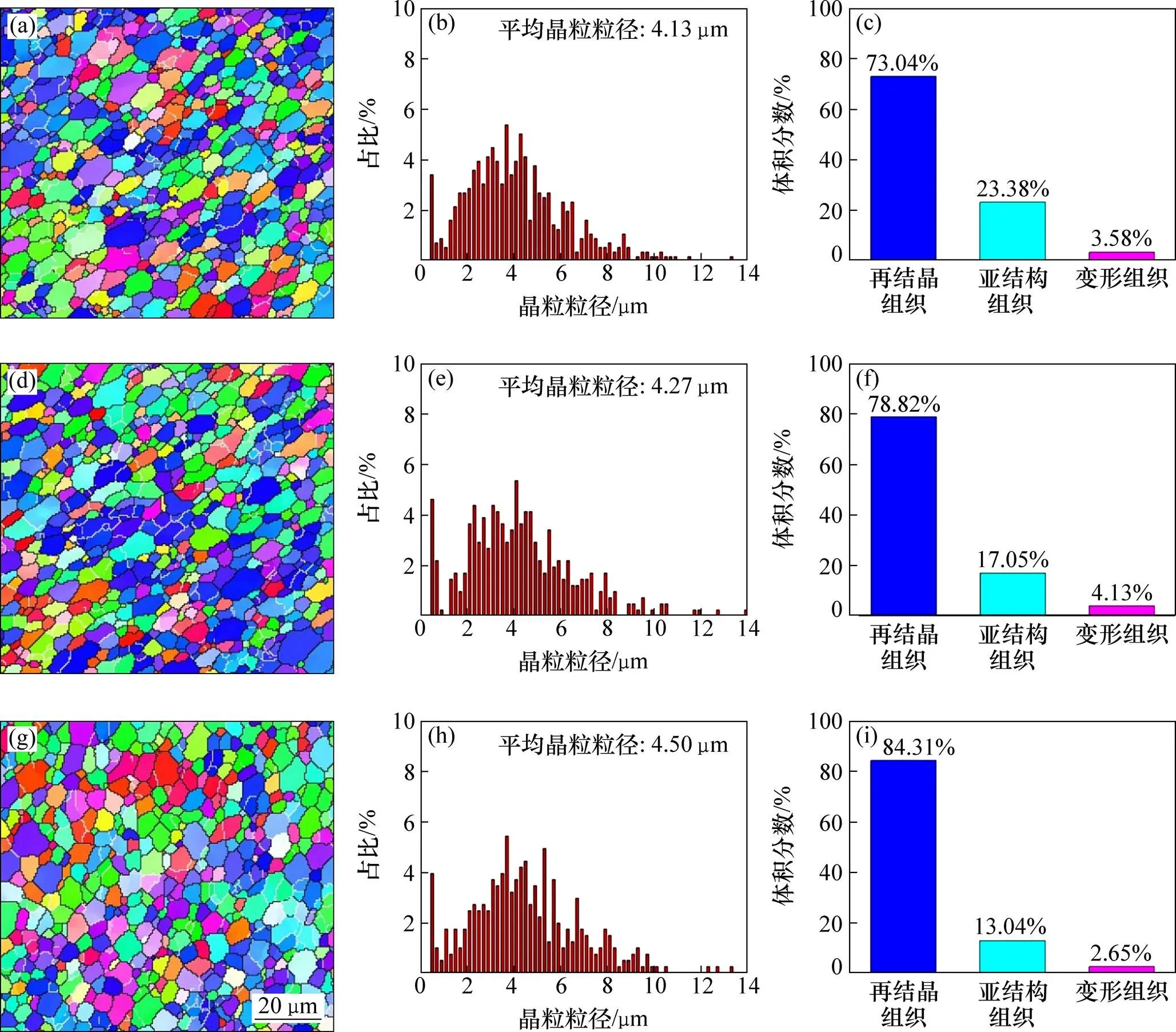

图3和图4所示分别为低旋转速度组和高旋转速度组的FSW接头焊核区晶粒取向分布、晶粒粒径分布及再结晶分数统计。由图3可知:低旋转速度组焊核区的平均晶粒粒径相对较细小,当=300 mm/min,600 r/min时(图3(b)),焊核区平均晶粒粒径只有3.45 μm,随着旋转速度的增加,焊核区平均晶粒粒径增大,当旋转速度达到800 r/min时(图3(h)),其平均晶粒粒径达到4.10 μm。焊核区的动态再结晶程度也随旋转速度的增加而提高,这是因为在同一焊接速度下,搅拌针旋转速度越快,母材原始轧制态的板条晶粒被更充分地搅碎,并且焊接热输入量随旋转速度的增大而增大,导致焊核区温度升高,从而有利于焊核区晶粒发生再结晶,其再结晶程度随之提高。由图4可知:高旋转速度组焊核区晶粒粒径和再结晶程度的变化规律与低旋转速度组一样,因其焊核区温度比低旋转速度组的高,导致平均晶粒粒径和再结晶程度均比低旋转速度组的高,当=900 mm/min,1 500 r/min时,其平均晶粒粒径为4.50 μm,再结晶程度达到84.31%。

(a),(b),(c) 600 r/min,300 mm/min;(d),(e),(f) 700 r/min,300 mm/min;(g),(h),(i) 800 r/min,300 mm/min

(a),(b),(c) 1 300 r/min,900 mm/min;(d),(e),(f) 1 400 r/min,900 mm/min;(g),(h),(i) 1 500 r/min,900 mm/min

2.2.2 焊接工艺对6082-T6铝合金FSW接头第二相尺寸及分布的影响

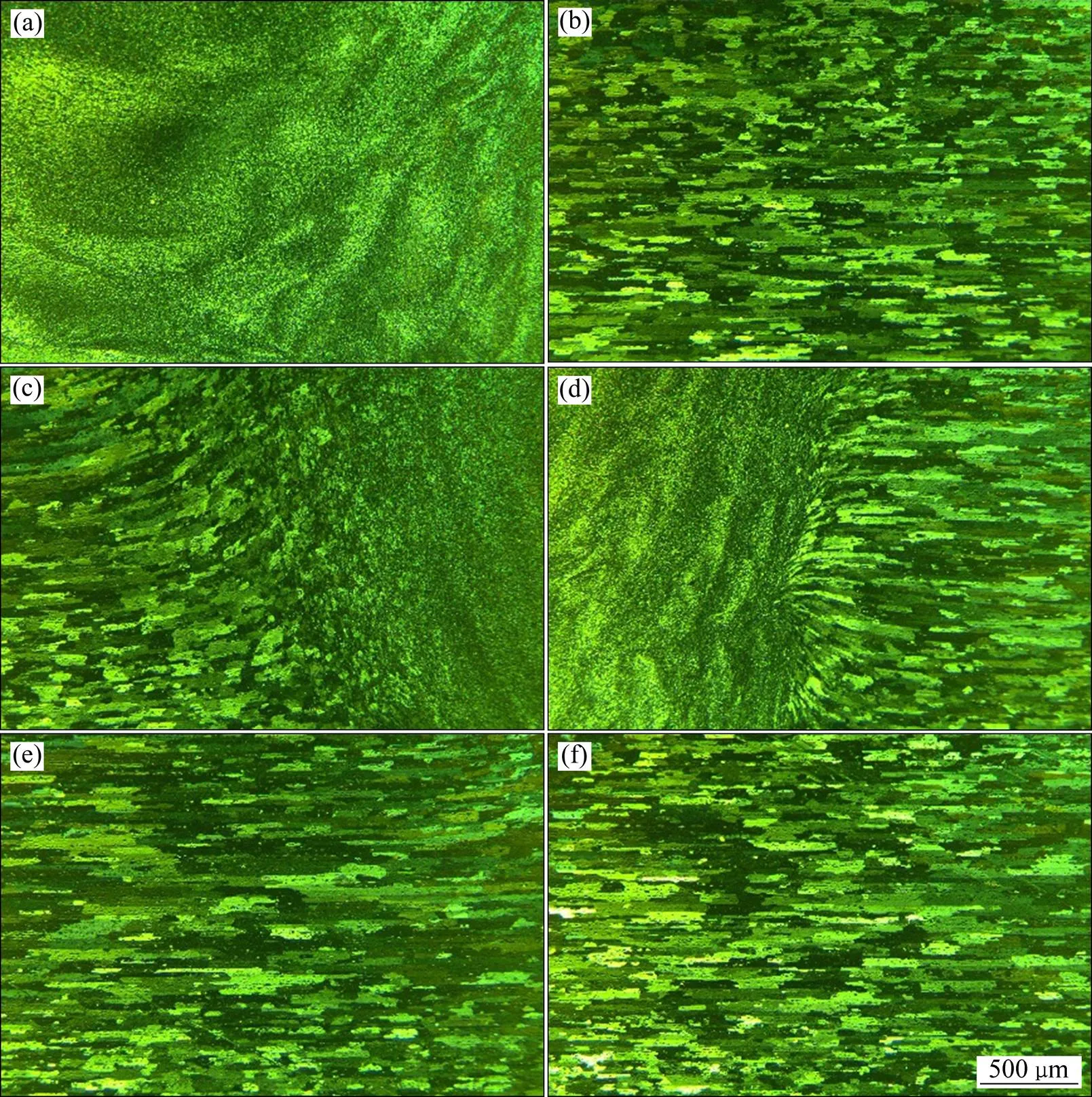

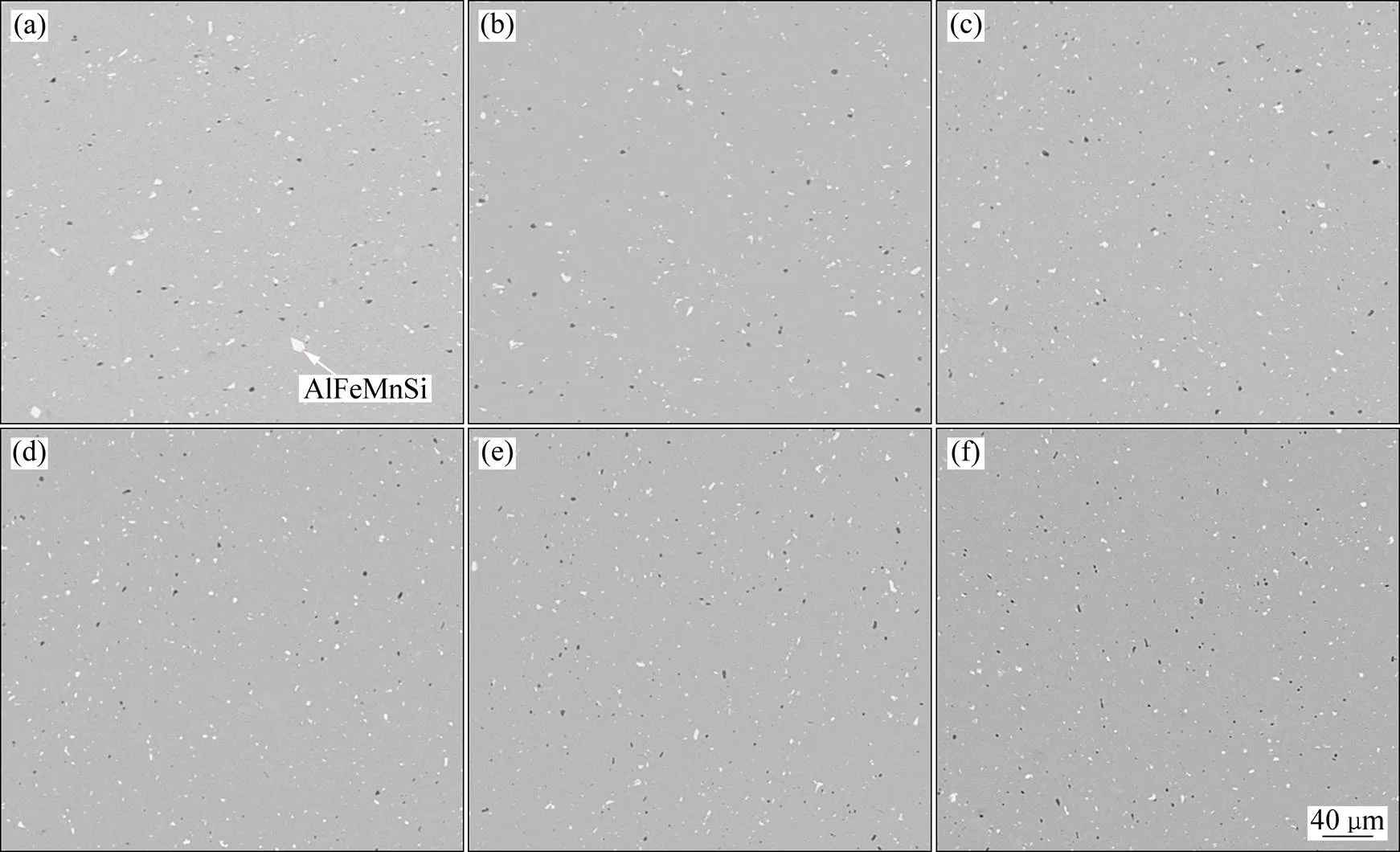

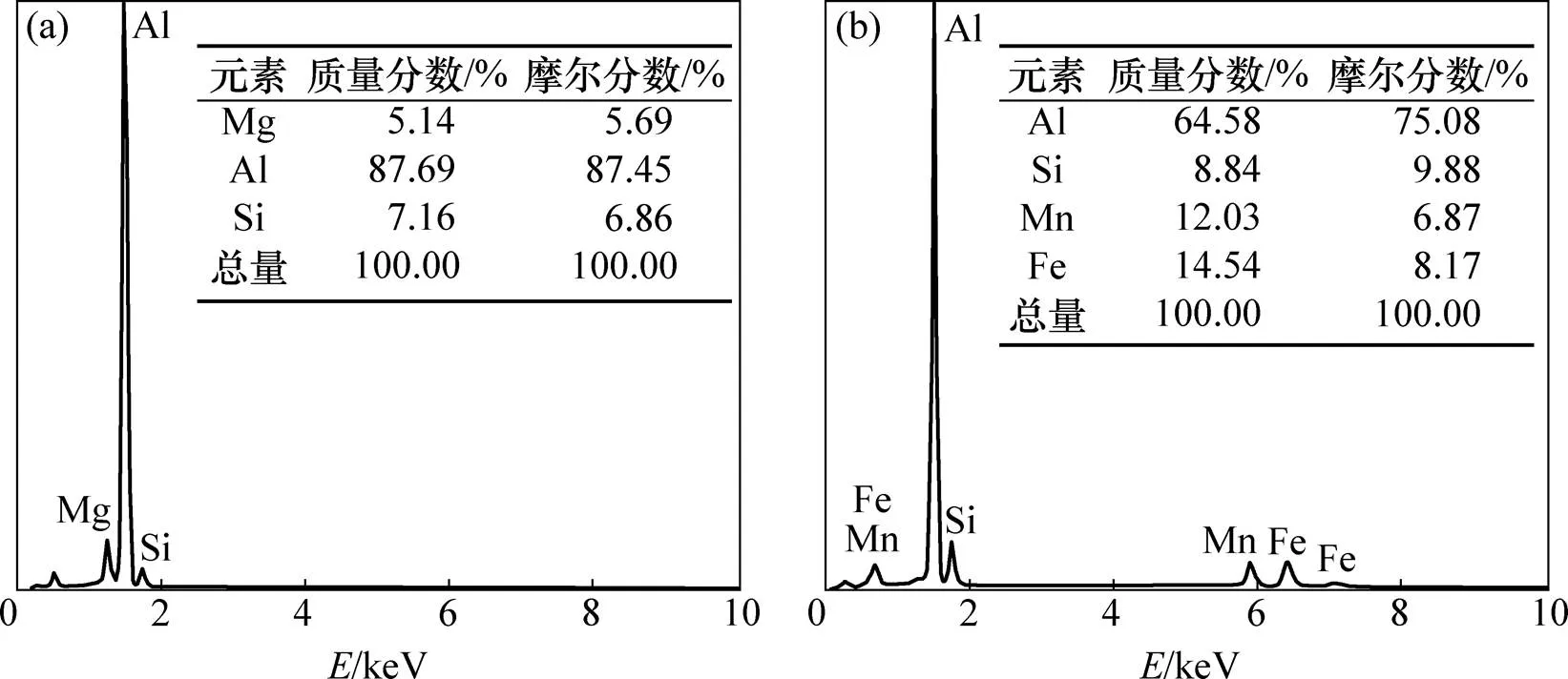

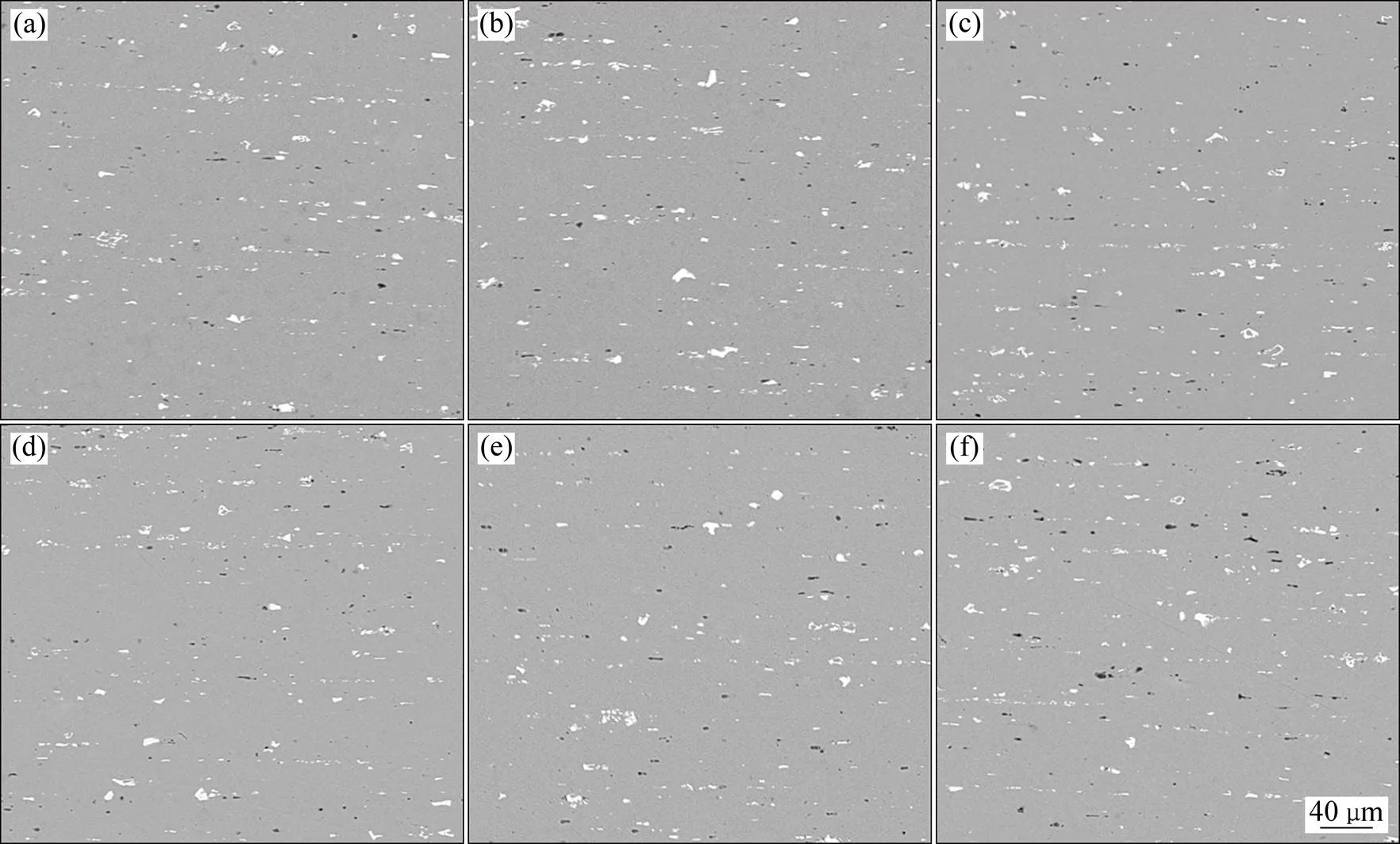

图5所示为不同焊接工艺下6082-T6铝合金FSW接头焊核区SEM显微照片,由图5可知:基体中存在2种不同颜色的第二相,一种为灰黑色,另一种为白色,经能谱检测分析(见图6):灰黑色的第二相为Mg2Si相;白色第二相为AlFeMnSi相。Mg2Si是一种强化析出相,其在铝基体中的溶解温度为500 ℃左 右[17],焊接过程中焊核区的最高温度能达到540 ℃左右[18],已经达到6系铝合金的固溶温度,但在焊核区的SEM照片中仍然发现有Mg2Si相存在,并且随着旋转速度增加,其数量增大,分布更均匀。这是因为焊接过程中,焊核区较高的温度虽然使Mg2Si相固溶于铝基体,但焊后的冷却过程实质是一个高温时效析出过程,使得Mg2Si相析出,并且随着旋转速度的增加,焊核区经历的峰值温度越高,高温停留时间越长,焊后冷却的时间更久,有利于时效析出大量的Mg2Si相,所以在高旋转速度下FSW接头焊核区的第二相数量更多且分布更均匀(见图5(f))。AlFeMnSi相是一种难熔杂质相,其熔点较高,一般温度下很难固溶于铝基体,当=300 mm/min,600 r/min时,搅拌未充分,焊核区内仍然存在尺寸较大的AlFeMnSi相(如图5(a)箭头所指),但随着旋转速度的增加,搅拌越剧烈,AlFeMnSi相在剧烈的机械搅拌作用下被充分破碎,尺寸变小,分布更均匀弥散。

图7所示为不同焊接工艺下6082-T6铝合金FSW接头热影响区SEM显微照片。由图7可知:热影响区仍然存在Mg2Si相和AlFeMnSi相。因热影响区只受热循环的影响,并未直接受到机械搅拌作用,所以其第二相分布同母材一样,呈链条状分布。由于距焊缝中心相对较远,热影响区的温度低于焊核区,第二相不能发生溶解,但该温度却能促使该区发生时效。随着旋转速度的增加,热输入量增大,热影响区受热循环的影响越严重,该区的时效温度越高,且时效时间变长,导致Mg2Si相逐渐增多并粗化。当1 500 r/min时(图7(f)),Mg2Si相严重粗化,最大尺寸接近10 μm,这将对FSW接头的力学性能造成一定影响。

(a) 600 r/min,300 mm/min;(b) 700 r/min,300 mm/min;(c) 800 r/min,300 mm/min;(d) 1 300 r/min,900 mm/min;(e) 1 400 r/min,900 mm/min;(f) 1 500 r/min,900 mm/min

(a) 黑色第二相;(b) 白色第二相

2.3 焊接工艺对6082-T6铝合金FSW接头力学性能的影响

2.3.1 焊接工艺对6082-T6铝合金FSW接头硬度分布的影响

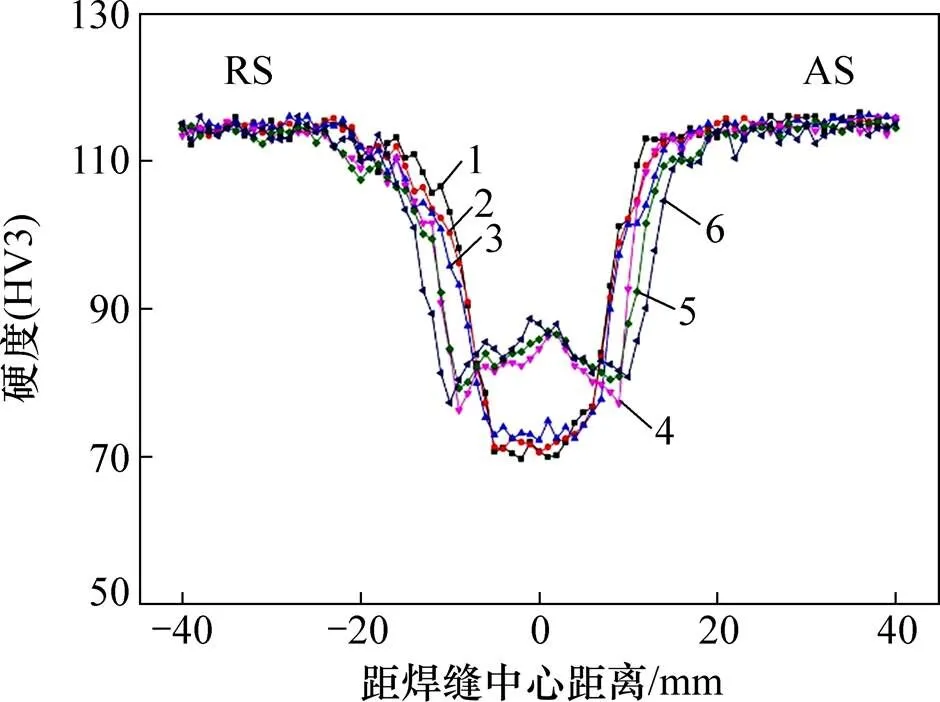

不同焊接工艺下6082-T6铝合金FSW接头的硬度分布如图8所示。从图8可见:旋转速度对FSW接头的硬度分布和硬度数值均有一定影响。低旋转速度组FSW接头硬度分布曲线呈“U”形,硬度最低点位于焊核区和热机影响区之间,而高旋转速度组FSW接头硬度分布曲线呈“W”形,硬度最低点位于热影响区。不管是低旋转速度组还是高旋转速度组,当旋转速度增加时,焊核区和热机影响区的硬度均增大,而热影响区硬度降低。这是因为高速旋转充分破碎了焊核区的AlFeMnSi难熔杂质相,使其尺寸变小、分布更加均匀,同时由于高旋转速度摩擦所产生的热量较多,焊核区固溶程度变大,焊后析出的Mg2Si强化相数量变多(见图5),虽然旋转速度的增加使得焊核区晶粒有所长大,但6系铝合金属于可热处理强化铝合金,其强化机制主要以时效强化为主,所以均匀分布的细小杂质相和大量析出的Mg2Si强化相增大了焊核区的硬度。而热影响区由于受焊接热循环影响,晶粒的长大及Mg2Si强化相的粗化,均严重降低了该区的硬度,所以FSW接头硬度分布曲线由“U”形转变成“W”形。虽然高旋转速度组的热影响区硬度均严重下降,但仍高于低旋转速度组焊核区的硬度最低值,并且随着旋转速度的增加,最低硬度点距焊缝中心的距离逐渐增大,这说明旋转速度越高,热输入量越大,使得热影响区逐步宽化。

(a) 600 r/min,300 mm/min;(b) 700 r/min,300 mm/min;(c) 800 r/min,300 mm/min; (d) 1 300 r/min,900 mm/min;(e) 1 400 r/min,900 mm/min;(f) 1 500 r/min,900 mm/min

1—600 r/min,300 mm/min;2—700 r/min,300 mm/min;3—800 r/min,300 mm/min;4—1 300 r/min,900 mm/min; 5—1 400 r/min,900 mm/min;6—1 500 r/min,900 mm/min。

图8 不同参数工艺下FSW接头硬度分布

Fig. 8 Hardness distribution of FSW joints with different welding parameters

2.3.2 焊接工艺对6082-T6铝合金FSW接头室温拉伸性能的影响

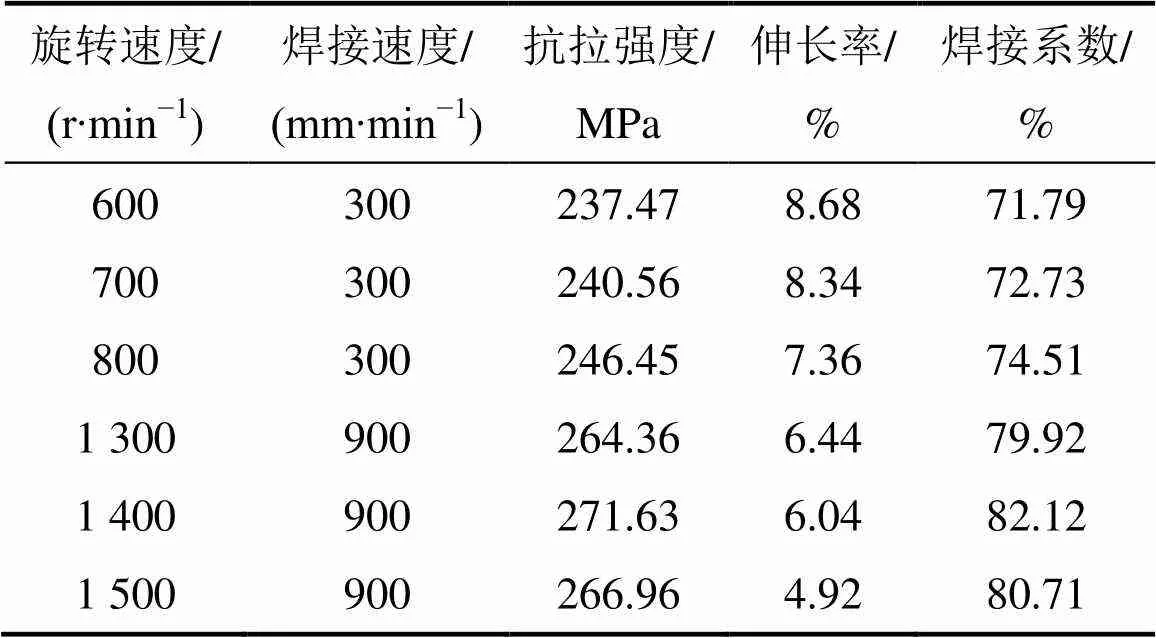

表3所示为不同焊接工艺下6082-T6铝合金FSW接头的室温拉伸性能。由表3可知:当焊接速度300 mm/min,旋转速度600≤≤800 r/min时,FSW接头的抗拉强度随着旋转速度的增加而增大,而伸长率则随着旋转速度的增加而减小,在=700 r/min时,FSW接头达到抗拉强度和伸长率(m=240.56 MPa,=8.34%)的最佳匹配值,接头焊接系数达到72.73%。其拉伸断裂位置位于焊核区和热机影响区之间,靠近接头硬度最低点(见图8和图9)。当焊接速度=900 mm/min,旋转速度1 300≤≤1 500 r/min时,FSW接头的抗拉强度随着旋转速度的增加先升高后降低,而伸长率则随着旋转速度的增加继续减小,在= 1 400 r/min时,FSW接头达到抗拉强度和伸长率(m=271.63 MPa,=6.04%)的最佳匹配值,接头焊接系数达到82.12%,其室温拉伸断裂位置位于热影响区硬度最低点附近。

表3 不同焊接工艺参数下FSW接头室温拉伸性能

搅拌摩擦焊过程中,单位长度的热输入量和材料塑性流变状态是决定FSW接头质量的关键因素,焊接热输入量取决于搅拌头轴肩的尺寸、压力、摩擦因数、焊接速度和搅拌针旋转速度。本实验中固定焊接速度,将搅拌针旋转速度作为单一变量。在低旋转速度组,焊接热输入量随着旋转速度的增大而增加,从而有利于焊核区Mg2Si强化相析出,从而使得抗拉强度增加;在高旋转速度组,随旋转速度的增大,热影响区仍有Mg2Si强化相析出,所以抗拉强度呈升高趋势,但当旋转速度过大时,FSW接头受热循环影响严重,热影响区晶粒长大,Mg2Si强化相严重粗化(见图7(f)),导致抗拉强度又呈现下降趋势。虽然高旋转速度组FSW接头热影响区软化严重,但其最低硬度仍然比低旋转速度组FSW接头焊核区的硬度的高,所以,高旋转速度组FSW接头的抗拉强度均比低旋转速度组的高,这说明采用高旋转速度焊接能获得力学性能较好的FSW接头。

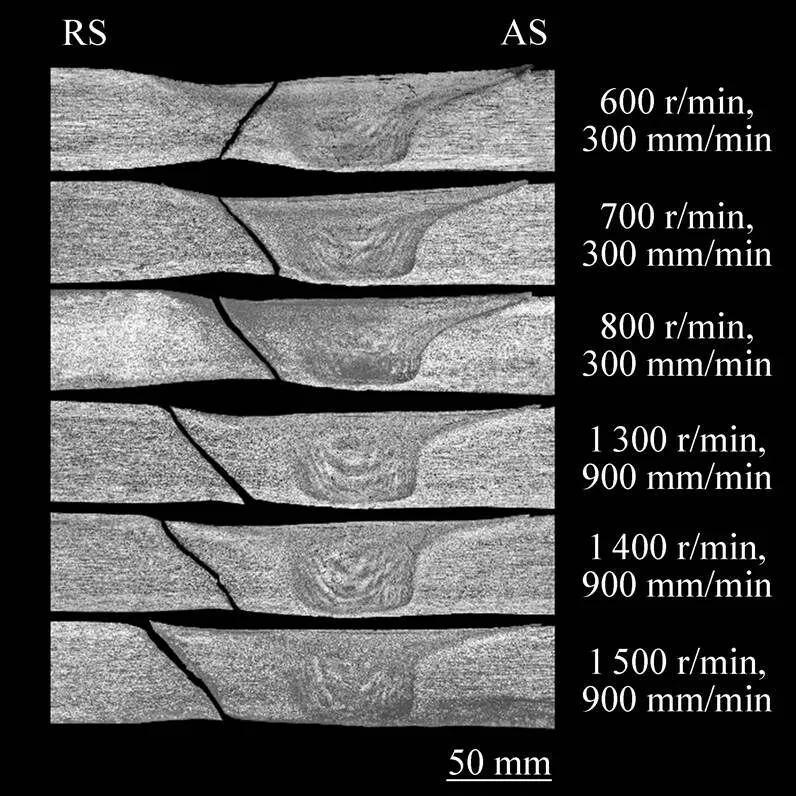

不同焊接工艺下6082-T6铝合金FSW接头拉伸断裂位置见图9,FSW接头断裂位置随着旋转速度的增加逐步远离焊缝中心,该规律与FSW接头硬度分布(图8)规律相吻合,且FSW接头断裂处缩颈程度逐步减小,当达到高旋转速度时,缩颈程度甚微,这也从宏观上说明了FSW接头的伸长率随着转速的增加而降低。

图9 不同工艺参数下FSW接头拉伸断裂位置

(a) 600 r/min,300 mm/min;(b) 700 r/min,300 mm/min;(c) 800 r/min,300 mm/min;(d) 1 300 r/min,900 mm/min;(e) 1 400 r/min,900 mm/min;(f) 1 500 r/min,900 mm/min

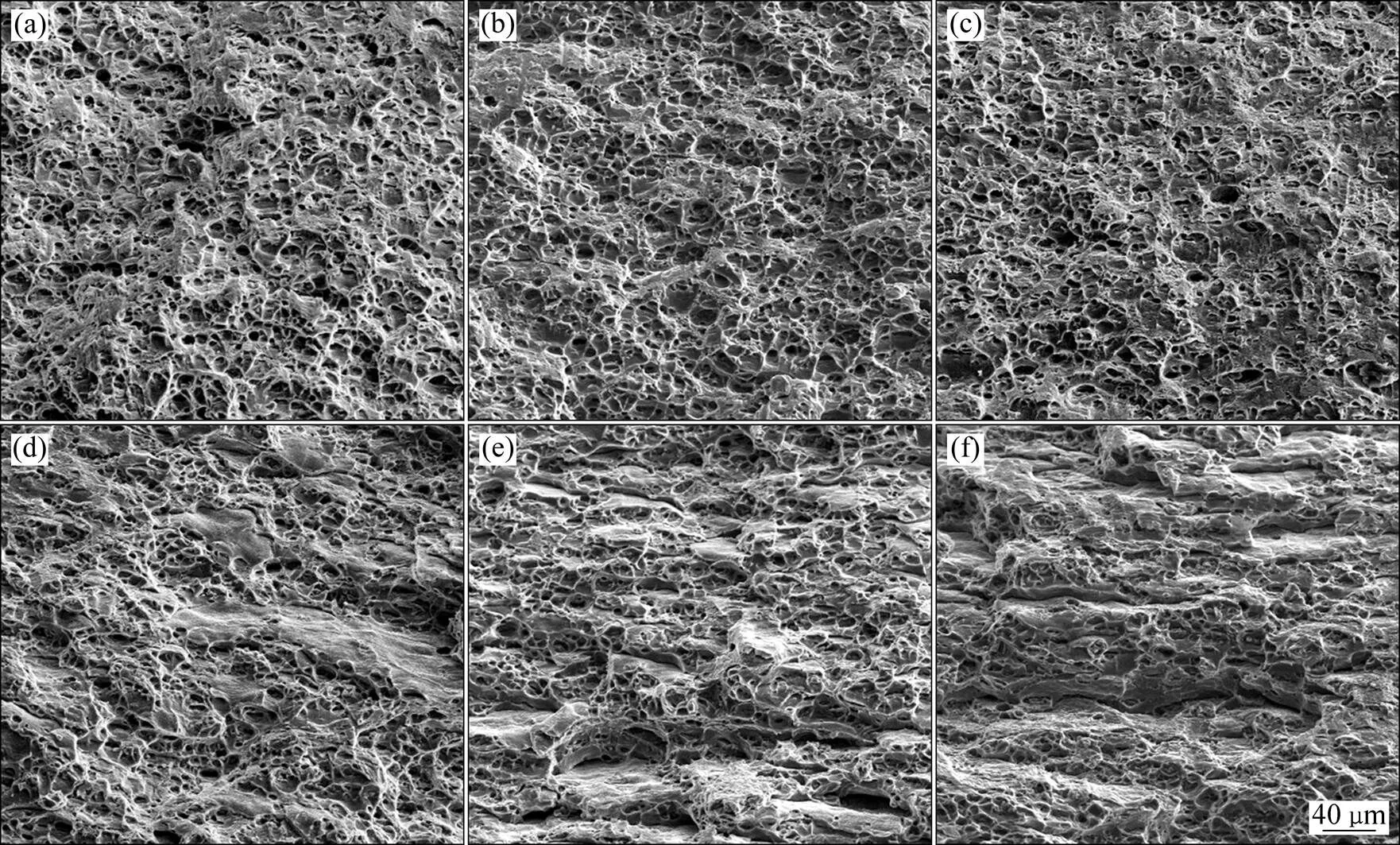

图10所示为不同工艺参数下6082-T6铝合金板FSW焊接头的拉伸断口SEM照片。由图10可知:低旋转速度组断口界面较平整,均匀分布着大量细小的韧窝,属于典型的韧性断裂,并且随着旋转速度的增加,韧窝尺寸逐步变大,这是因为温度升高,使得热机影响区析出相粗化。高旋转速度组断口界面也分布着大量细小的韧窝,但随着转速的进一步增大,断口中韧窝所占比例逐步减少,并且断口面出现起伏,韧窝边缘有大量的撕裂棱,具有脆性断裂的特征,整体而言其断裂方式仍以韧性断裂为主,但随着转速的增加,脆性断裂的程度增大。

3 结论

1) 6082铝合金搅拌摩擦焊接头微观组织由焊核区、热机影响区和热影响区3个明显不同的区域组成。焊核区在机械搅拌和焊接热循环作用下发生了动态再结晶,形成均匀细小的等轴晶粒;热机影响区由于受搅拌作用小于焊核区,其晶粒发生扭曲,沿变形方向被拉长;热影响区晶粒形貌与母材保持一致,仅发生晶粒粗化。

2) 随着旋转速度的增加,6082-T6铝合金搅拌摩擦焊接头的焊核区再结晶程度增大,晶粒粒径变大,但该区第二相尺寸变小,分布更均匀,且时效析出的强化相数量变多,提高了该区的硬度,而热影响区晶粒粒径变大,Mg2Si强化相严重粗化,使其硬度降低,导致FSW接头硬度分布曲线从“U”形转变成“W”形。

3) 当焊接速度300 mm/min,旋转速度600≤≤800 r/min时,FSW接头的抗拉强度随着旋转速度的增加而增大;当焊接速度=900 mm/min,旋转速度 1 300≤≤1 500 r/min时,FSW接头的抗拉强度随着旋转速度的增加先升高后降低。当焊接速度和搅拌头旋转速度配合得当,即=900 mm/min,=1 400 r/min时,得到力学性能最佳的FSW接头,其抗拉强度为271.63 MPa,焊接系数达到82.12%。

4) 低旋转速度组FSW接头室温拉伸试样断裂位置位于后退侧热机影响区和焊核区之间,高旋转速度组FSW接头室温拉伸试样断裂位置位于后退侧热影响区,并随着旋转速度的增加,断裂位置逐步远离焊缝中心,断裂方式以韧性断裂为主,并逐渐出现脆性断裂的特征。

[1] HIRSCH J. Recent development in aluminium for automotive applications[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 1995−2002.

[2] COSTA M I, RODRIGUES D M, LEITÃO C. Analysis of AA 6082-T6 welds strength mismatch: stress versus hardness relationships[J]. The International Journal of Advanced Manufacturing Technology, 2015, 79: 719−727.

[3] 刘胜胆, 邓运来, 张新明, 等. 固溶温度对 6082 铝合金显微组织与性能的影响[J]. 中国有色金属学报, 2015, 25(3): 582−588. LIU Shengdan, DENG Yunlai, ZHANG Xinming, et al. Effect of solution heat treatment temperature on microstructure and properties of 6082 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(3): 582−588.

[4] THOMAS W M, NEEDLHAM J C, DAWES C J, et al. Friction stir butt welding: UK, 9125978.8[P]. 1991−12−06.

[5] 王国庆, 赵衍华. 铝合金的搅拌摩擦焊接[M]. 北京: 中国宇航出版社, 2010: 121−241. WANG Guoqing, ZHAO Yanhua. Friction stir welding of aluminum alloy[M]. Beijing: China Astronautic Publishing House, 2010: 121−241.

[6] CARUSO S, CAMPANELLA D, CANDAMANO S, et al. Experimental comparison of the MIG and friction stir welding processes for AA 6005 aluminium alloy[J]. Key Engineering Materials, 2015, 651: 1480−1486.

[7] TAGAWA T, TAHARA K, ABE E, et al. Fatigue properties of cast aluminium joints by FSW and MIG welding[J]. Welding International, 2014, 28(1): 21−29.

[8] DANAF E A, RAYES M M. Microstructure and mechanical properties of friction stir welded 6082 AA in as welded and post weld heat treated conditions[J]. Materials & Design, 2013, 46: 561−572.

[9] CAVALIERE P, SQUILLACE A, PANELLA F. Effect of welding parameters on mechanical and microstructural properties of AA6082 joints produced by friction stir welding[J]. Journal of Materials Processing Technology, 2008, 200(1/2/3): 364−372.

[10] 周鹏展, 钟掘, 贺地求, 等. 2519 厚板搅拌摩擦焊接工艺及组织分析[J]. 中南大学学报 (自然科学版), 2006, 37(1): 114−118. ZHOU Pengzhan, ZHONG Jue, HE Diqiu, et al. Technique and microstructure of friction-stir welded 2519 thick plate[J]. Journal of Central South University, 2006, 37(1): 114−118.

[11] 戴启雷, 王秀义, 侯振国, 等. 焊接速度对 AA6082 搅拌摩擦焊接头根部缺陷及性能的影响[J]. 焊接学报, 2015, 36(8): 27−30. DAI Qilei, WANG Xiuyi, HOU Zhenguo, et al. Effect of travel speed on the root-defects and mechanical properties of friction stir welded A6082 alloy joint[J]. Transactions of the China Welding Institution, 2015, 36(8): 27−30.

[12] ZHOU L, LI G H, LIU C L, et al. Effect of rotation speed on microstructure and mechanical properties of self-reacting friction stir welded Al-Mg-Si alloy[J]. The International Journal of Advanced Manufacturing Technology, 2017, 89(9/10/11/12): 3509−3516.

[13] ROLLETT A, HUMPHREYS F J, ROHRER G S, et al. Recrystallization and related annealing phenomena[M]. Amsterdam, Holland: Elsevier, 2004: 451−467.

[14] THREADGILL P L, LEONARD A J, SHERCLIFF H R, et al. Friction stir welding of aluminium alloys[J]. International Materials Reviews, 2009, 54(2): 49−93.

[15] 王希靖, 韩晓辉, 李常锋, 等. 厚铝合金板搅拌摩擦焊塑性金属不同深度的水平流动状况[J]. 中国有色金属学报, 2005, 15(2): 198−203. WANG Xijing, HAN Xiaohui, LI Changfeng, et al. Horizontal flow status of plastic metal in different depth during friction stir welding for thick aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(2):198−203.

[16] 赵衍华, 林三宝, 吴林. 2014 铝合金搅拌摩擦焊接过程塑性金属流变可视化[J]. 焊接学报, 2005, 26(6): 73−76. ZHAO Yanhua, LIN Sanbao, WU Lin. Microstructures and mechanical properties visualization of friction stir welding process on plasticity metal flowing deformation of aluminum alloy 2014[J]. Transactions of the China Welding Institution, 2005, 26(6): 73−76.

[17] 黄继武, 孙瑜, 赵毅, 等. 均匀化处理温度对 6082 铝合金组织和性能的影响[J]. 中南大学学报(自然科学版), 2012, 43(3): 911−917. HUANG Jiwu, SUN Yu, ZHAO Yi, et al. Effect of homogenization treatment temperatures on microstructure and properties of 6082 aluminum alloys[J]. Journal of Central South University, 2012, 43(3): 911−917.

[18] 董鹏. 6005A-T6 铝合金搅拌摩擦焊接头的组织与性能研究[D]. 长春: 吉林大学材料科学与工程学院, 2014: 109−110. DONG Peng. Study on microstructures and properties of friction stir welding joints of 6005A-T6 aluminum alloy[D]. Changchun: Jilin University. College of Materials Science and Engineering, 2014: 109−110.

(编辑 杨幼平)

Effect of welding parameters on microstructure and mechanical properties of 6082-T6 aluminum alloy FSW joint

DENG Shuhao1, 2, DENG Yunlai1, 2, 3, ZHANG Zhen2, 3, YE Lingying1, 2, LIN Sen1, 2, JI Hua2, 3

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 2. Cooperative Innovation Center for Advanced Nonferrous Metal Structural Materials and Manufacturing, Central South University, Changsha 410083, China; 3. Light Alloy Research Institute, Central South University, Changsha 410083, China)

The effect of welding parameters on microstructure and mechanical properties of friction stir welded joints of 6082-T6 aluminum sheet of 5 mm in thickness was investigated by optical microscope, transmission electron microscope, electron backscatter diffraction, tensile test and hardness test. The results show that with the increase of the rotational speed at constant travel speed, the grains in nugget zone (NZ) grow up, the degree of recrystallization becomes higher, the number of the second phase increases and its distribution becomes more homogeneous, which results in the increase of the hardness of NZ. But the hardness of heat affected zone (HAZ) decreases because of the grains growth and serious coarsening of the second phase. When the rotational speed is low, the lowest hardness is between NZ and thermo- mechanically affected zone (TMAZ), and the hardness distribution profile of FSW joints is just like “U”. When the rotational speed is high, the hardness of NZ is higher than that of HAZ, and the hardness distribution profile of FSW joints is just like “W”. With the increment of the rotational speed, the tensile strength of the FSW joint of the low rotational speed group increases gradually, but the tensile strength of the FSW joint in the high rotational speed group increases first and then decreases. When the high rotational speed is 1 400 r/min, the best tensile strength of the joint is 271.63 MPa and the welding coefficient reaches up to 82.12%.

welding parameters; 6082-T6 aluminum alloy; friction stir welding; microstructure; mechanical properties

10.11817/j.issn.1672−7207.2018.10.007

TG457.14;TG113.25;TG113

A

1672−7207(2018)10−2413−10

2017−10−10;

2017−12−06

国家重点研发计划(2016YFB0300901,2017YFB0306301);国家自然科学基金资助项目(51705539)(Projects (2016YFB0300901, 2017YFB0306301) supported by the National Basic Research Program of China; Project(51705539) supported by the National Natural Science Foundation of China)

叶凌英,博士,副教授,从事高性能轻合金制备与加工技术研究;E-mail:lingyingye@csu.edu.cn