低熔点金属熔融三维直写技术研究

2018-11-13杨立宁单忠德戎文娟刘丰王永威

杨立宁,单忠德,戎文娟,刘丰,王永威

低熔点金属熔融三维直写技术研究

杨立宁,单忠德,戎文娟,刘丰,王永威

(机械科学研究总院 先进成形技术与装备国家重点实验室,北京,100083)

针对现有金属件增材制造技术存在成本高、效率低的问题,提出一种低熔点金属熔融三维直写技术,并适用于汽车、机床等行业中试制金属模具及零部件的小批量、多品种、高效率、直接增材制造。首先介绍金属熔融三维直写技术原理,然后分析直写喷头的结构以及使用过程中的温度分布情况。最后采用有限元模拟和工艺试验相结合的方法,对薄壁金属件的三维直写过程进行研究。研究结果表明:金属熔融三维直写喷头使用过程中的温度沿高度呈抛物线分布,且喷头能较好地实现连续导丝和高效熔丝的功能;金属熔融三维直写过程中温度场分布极不均匀,且随着成形高度增加,高温热影响区持续扩大,散热路径加长;在直写过程中,成形件上节点处的循环性温度变化可使得相邻两层间在该节点处实现层间重熔;采用金属熔融三维直写工艺可以实现薄壁金属件的增材制造,金属件层间达到冶金结合。

增材制造;三维直写;喷头;温度场;薄壁件

近年来,增材制造技术取得了快速发展。金属材料增材制造作为整个增材制造技术体系中最为前沿且最具潜力的技术,是先进制造技术的重要发展方向。经过20多年的发展,金属材料增材制造技术的种类已达到10多种,可加工金属材料种类主要包括工具钢、不锈钢、钛合金、铝合金、镍基合金、钴铬合金、铜基合金、金、银等。根据材料的输送和成形方式不同,可以将这些技术分为高能束选区烧结/熔化增材制造技术、高能束辅助沉积增材制造技术、熔融金属直接沉积增材制造技术、金属粉末喷墨粘接增材制造技术等四大类。目前,金属材料增材制造技术[1−9]被广泛应用于航空、航天、军事、医疗等高端领域中高性能、结构复杂零部件的快速、直接制造,但由于现有技术及设备主要采用激光、电子束等高能束进行钛合金、镍基合金、钴铬合金、不锈钢等高熔点金属材料的烧结/熔化堆积成形,存在设备开发、维护及运行成本高、成形效率低的问题,严重制约了该技术在其他领域中的扩展应用,因此,寻求适用于中、低熔点金属材料的低成本增材制造技术,成为该技术发展的重要方向。为此,本文作者提出一种由三维CAD模型驱动数控系统直接制造金属件的增材制造方法即金属熔融三维直写技术。该项技术主要适用于铋锡合金、锌合金等中、低熔点金属材料的成形,并可实现汽车制造、机床等量大面广行业中小批量、多品种试制金属模具及零部件的高效率、柔性化、直接增材制造,不仅能提高新产品的开发效率,提高企业产品响应市场的能力,还可以减少产品试制成本,为企业带来经济效益。同时,由于该技术采用传统电阻加热或感应加热的方式,因此,相比现有成熟金属材料增材制造技术,在设备及运行成本方面具有明显优势。本文作者基于金属熔融三维直写技术,首先对该技术原理进行介绍,然后对工艺核心部件直写喷头的结构及使用过程中的温度分布情况进行分析,最后采用有限元模拟的方法对典型薄壁金属件三维直写过程温度场进行研究,揭示直写过程中成形件温度场的复杂分布及变化情况,并在此基础上采用自主开发的成形设备,进行薄壁金属件的三维直写成形及性能检测。

1 金属熔融三维直写技术原理

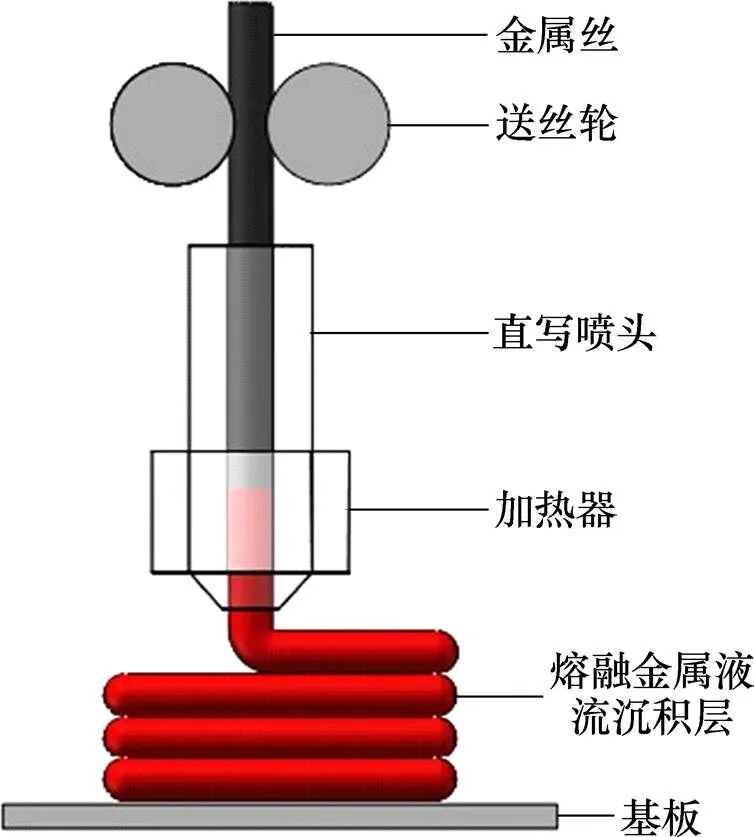

金属熔融三维直写[10−13]技术原理如图1所示。

固态金属丝材在送丝轮的驱动作用下被送入下端的直写喷头,并被喷头下部加热器实时、高效熔化;喷头末端熔融金属在金属丝材的推动力及重力作用下以连续液流的形式向下堆积;成形基板按照预制零件的截面轮廓和填充轨迹运动,使金属液流有选择性地逐层堆积在基板上,最终完成直写成形,获得三维金属零件。

图1 金属熔融三维直写技术原理图

2 直写喷头结构及温度分布研究

喷头作为金属熔融三维直写工艺的核心零部件,对直写过程的顺利进行起到极其重要的作用。在三维直写工艺过程中,金属丝材被实时送入喷头内部,并在喷头加热区被高效熔化、挤出。在这一过程中,若加热区的温度过低,则会影响金属丝材熔化效率;而若加热区温度过高,则使得金属丝材熔化速度过快,喷头内金属液回流,造成送丝阻力增大甚至喷头堵塞等严重问题,影响成形过程的进行,因此,必须实现对喷头温度的精准控制。同时,由于直写喷头的体积较小,采用传统热电偶或红外等测温方式,不仅测温装置难以固定,且较难实现对喷头温度的多点精准测量。针对以上问题,本文首先对金属熔融三维直写喷头结构进行了分析,并在此基础上建立直写喷头温度分布数学模型,最后对直写喷头使用过程中的温度分布情况进行了有限元模拟,以便为直写工艺过程中喷头加热区温度的选择和控制提供理论依据。

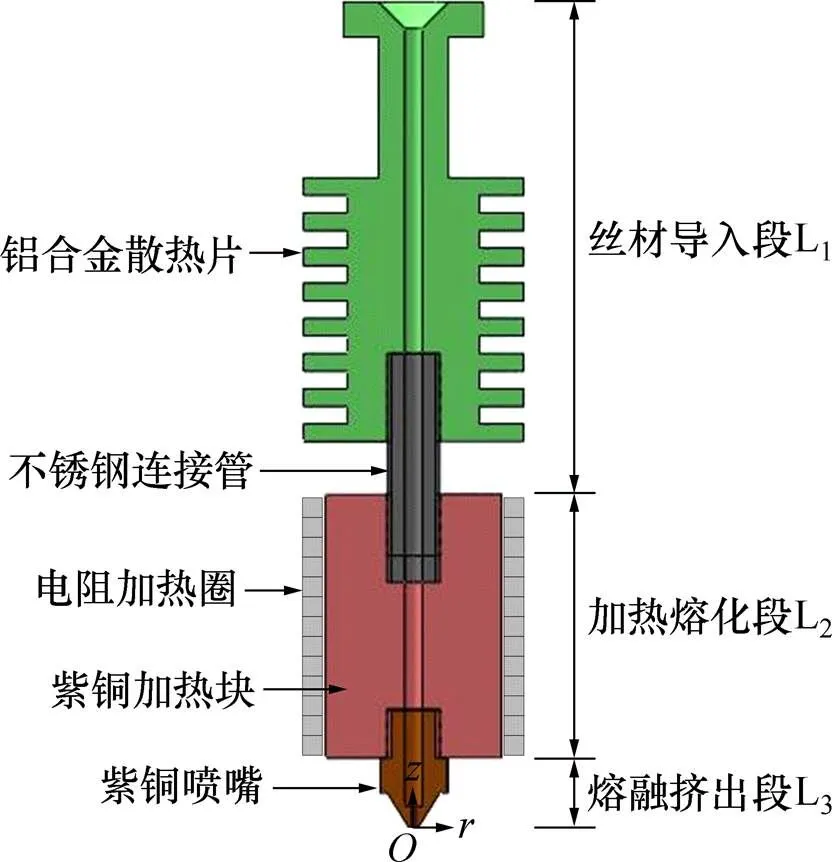

2.1 直写喷头结构分析

图2所示为直写喷头的结构图,喷头主体可划分为丝材导入段L1、加热熔化段L2、熔融挤出段L33个区域。L2和L3段均采用导热性能较好的紫铜,且两段间连接紧密,这样可以使得电阻加热圈所产生的热量能够充分通过加热块和喷嘴传递到内部的金属丝材,确保金属丝材的高效熔化。L1和L2段采用直径较小的不锈钢管相连接,这样可以有效减少L2段热量向L1段传递,同时L1上段采用表面积较大的铝合金散热片,可以较快散走L1段热量,使得L1段内金属丝材能够保持足够的抗弯模量,传递轴向活塞推动力。

图2 直写喷头结构图

在金属熔融三维直写过程中,金属丝材首先在送丝驱动轮的作用下被送入喷头L1段内,该段金属丝为固态,并与喷头内壁之间存在一定间隙。当L1段金属丝被送入L2段时,金属丝材在紫铜加热块的加热作用下逐渐软化,并沿径向(图2所示方向)由外向里逐层熔化,直至形成完全熔化的金属液。最后,熔融金属在上端未熔化金属丝材的活塞推进作用下,由L3段末端被挤出。

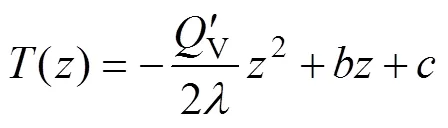

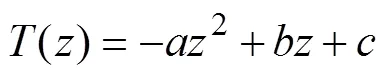

2.2 直写喷头温度分布数学模型

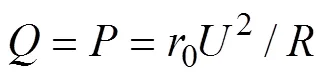

本文采用电阻线圈对喷头L2段进行加热,线圈的电阻为。电阻线圈单位时间的总发热量为其实际加热功率,这个值可由温控表控制脉冲的占空比0以及电源电压进行计算,则有:

为简便起见,本文假设喷头温度已进入稳态。同时,由于喷头L2段和L3段采用导热性能较好的紫铜材料,两段区域为相邻的一个整体,且L3段的长度较小,成形过程中电阻加热圈的热量会迅速传递到L2段和L3段,使得两段的温度几乎一致。因此,可将L2段视为具有单位体积发热量为v的热源,而喷头的温度分布问题则可近似为L1段和L2段的温度分布问题。L2段既沿向L1段传递热量,又沿向周围环境传热,这样喷头L2段的单位体积等效发热量可表示为

式中:VE为单位体积喷头在单位时间内沿向周围环境散发的热量。

式中:为喷头材料的导热系数。

微分方程(3)的解为

式中:和为待定常数,式(4)还可以记为

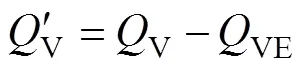

2.3 直写喷头温度分布数值模拟

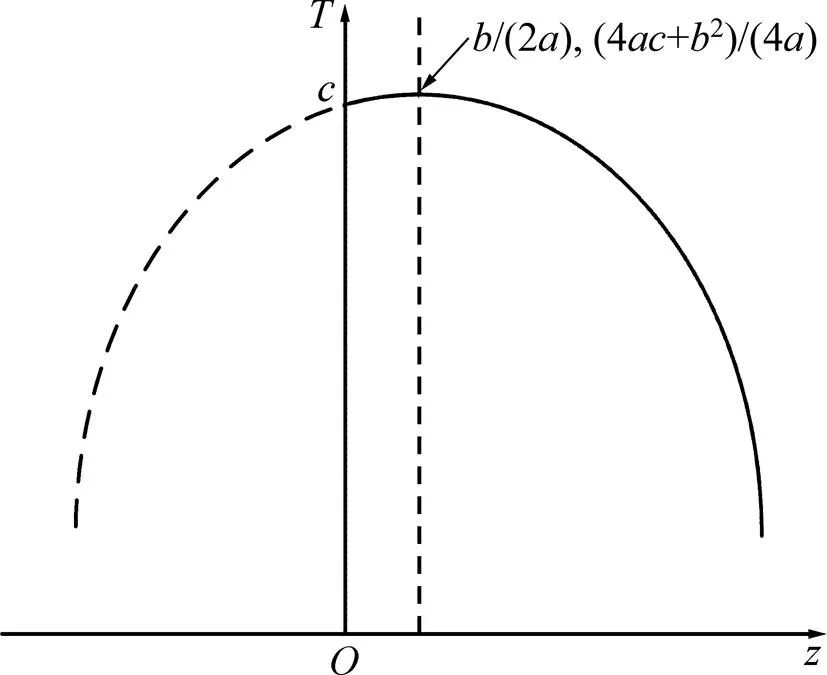

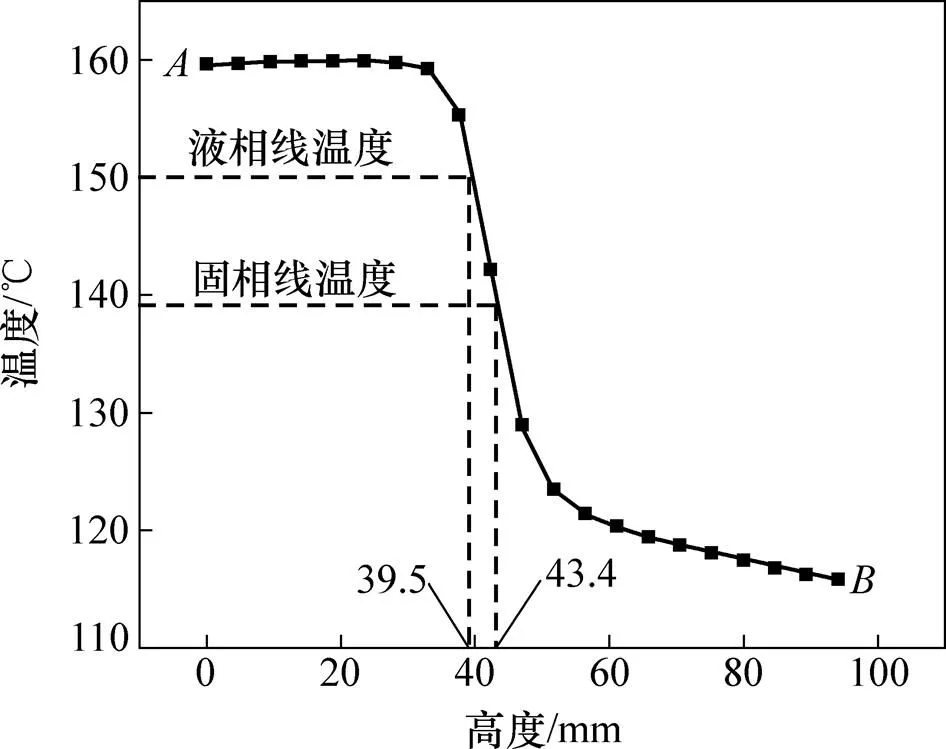

本文基于图2所示直写喷头结构,对喷头使用过程中的温度分布情况进行有限元模拟。在模拟过程中,设定喷头内金属丝材的材料为锡(Sn质量分数(Sn)= 99.9%)和铋((Bi)=99.9%),合金成分配比为Sn48Bi52,其固相线温度为139 ℃,液相线温度为150 ℃[14],并假设喷头内金属丝材处于静止状态,喷头和金属丝材的初始温度为28 ℃,在喷头L2段紫铜加热块与电阻加热圈接触面上施加恒定160 ℃温度载荷,喷头其他外表面均暴露在空气中,且周围空气的初始温度也为28 ℃,相应的热传递系数为30 W/(m2·K)。根据以上条件和假设,直写喷头温度分布数值模拟便转化为二维稳态热传递问题。

图3 喷头温度沿z向分布曲线示意图

图4所示为直写喷头温度达到稳态时的整体温度分布情况,图5所示为稳态时喷头温度沿图4中所示路径−(即喷头高度)的变化情况。

图4 稳态时喷头的整体温度分布情况

图5 稳态时喷头温度沿路径A−B的变化情况

由图4和图5可以看出:1) 在高度为0~39.5 mm范围内,直写喷头的温度高于Sn48Bi52合金的液相线温度,该范围内的金属丝材已完全熔化,且喷头L2和L3段的温度最高,均达到160 ℃;2) 在高度为39.5~43.4 mm范围内,直写喷头的温度处于Sn48Bi52合金的固相线温度和液相线温度之间,该范围内的金属丝材处于软化和被熔化的进行阶段;3) 在高度为43.4~94.0 mm范围内,直写喷头的温度低于Sn48Bi52合金的固相线温度,该范围内的金属丝材仍为固态;4) 稳态时喷头温度沿高度呈近似抛物线分布,与本文所建立喷头温度分布数学模型相一致;5) 喷头加热块和散热片部分由于采用导热系数较高的材料,且截面面积相对较大,因此,温度沿高度下降的趋势不明显;6) 在不锈钢连接管的连接段即高度为38~47 mm范围内,温度随高度下降明显,温度梯度达到2.8×103℃/m,可见采用导热系数和截面面积较小的不锈钢连接管可以有效减少L2段热量向L1段传递。

3 薄壁金属件三维直写过程研究

3.1 薄壁金属件三维直写过程温度场模拟

金属熔融三维直写是一个液态金属按照预设轨迹和速度逐层沉积、固化的过程,热量的输入和传播贯穿整个成形过程,且热作用过程决定了最终成形件的层间结合、应力、应变等,因此,对成形过程温度场分布及变化规律进行研究具有重要的意义。

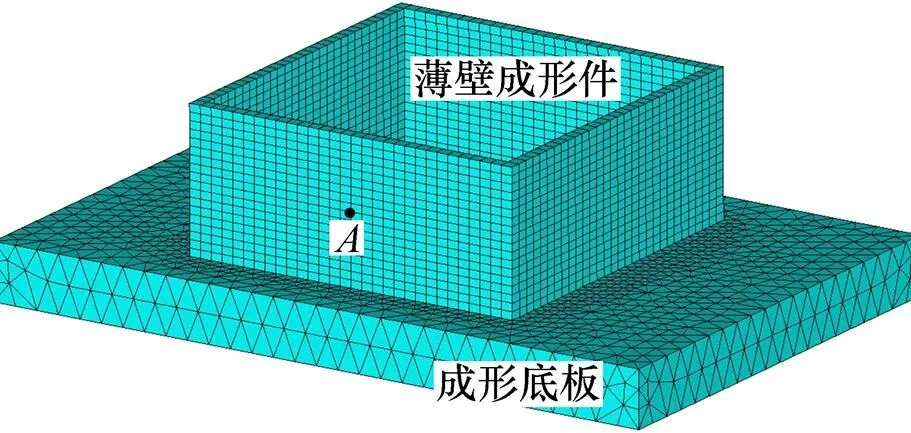

在金属熔融三维直写过程中,成形系统内温度场及其他热参数随时间不断变化,因此,温度场的有限元模拟属于非线性瞬态热分析问题[15−17]。本文基于以上工艺特点,在考虑材料热物性参数随温度变化和相变非线性行为的前提下,利用APDL语言编程建立了如图6所示典型薄壁成形件的温度场有限元模拟物理模型,并采用“生死单元”技术[18−20]来实现模拟过程中成形件上各单元按照设定路径和速度的连续激活。

图6 薄壁成形件温度场有限元模拟物理模型

物理模型的下部分为成形底板,底板长×宽×高为60 mm×40 mm×5 mm,底板上方为薄壁金属件,外形长×宽×高为30 mm×30 mm×12.6 mm,壁厚为1 mm。采用ANSYS中的Solid70热单元进行网格划分,该单元有8个节点且每个节点上只有1个温度自由度,可用于三维静态或瞬态的热分析,能实现3个方向匀速热流的传递。根据实际成形情况,底板和金属件的材料均为Sn48Bi52合金,单层沉积厚度为 0.7 mm。最终将成形件划分为1.0 mm×1.0 mm× 0.7 mm的单元,共计18层,2 088个单元,基板则采用较大的单元网格进行划分,这样可以节省模拟时间。在模拟过程中,成形底板的初始温度设定为100 ℃,底板和成形件与周围空气接触表面为自然对流换热,周围空气的初始温度为28 ℃,相应的热传递系数为30 W/(m2·K)。

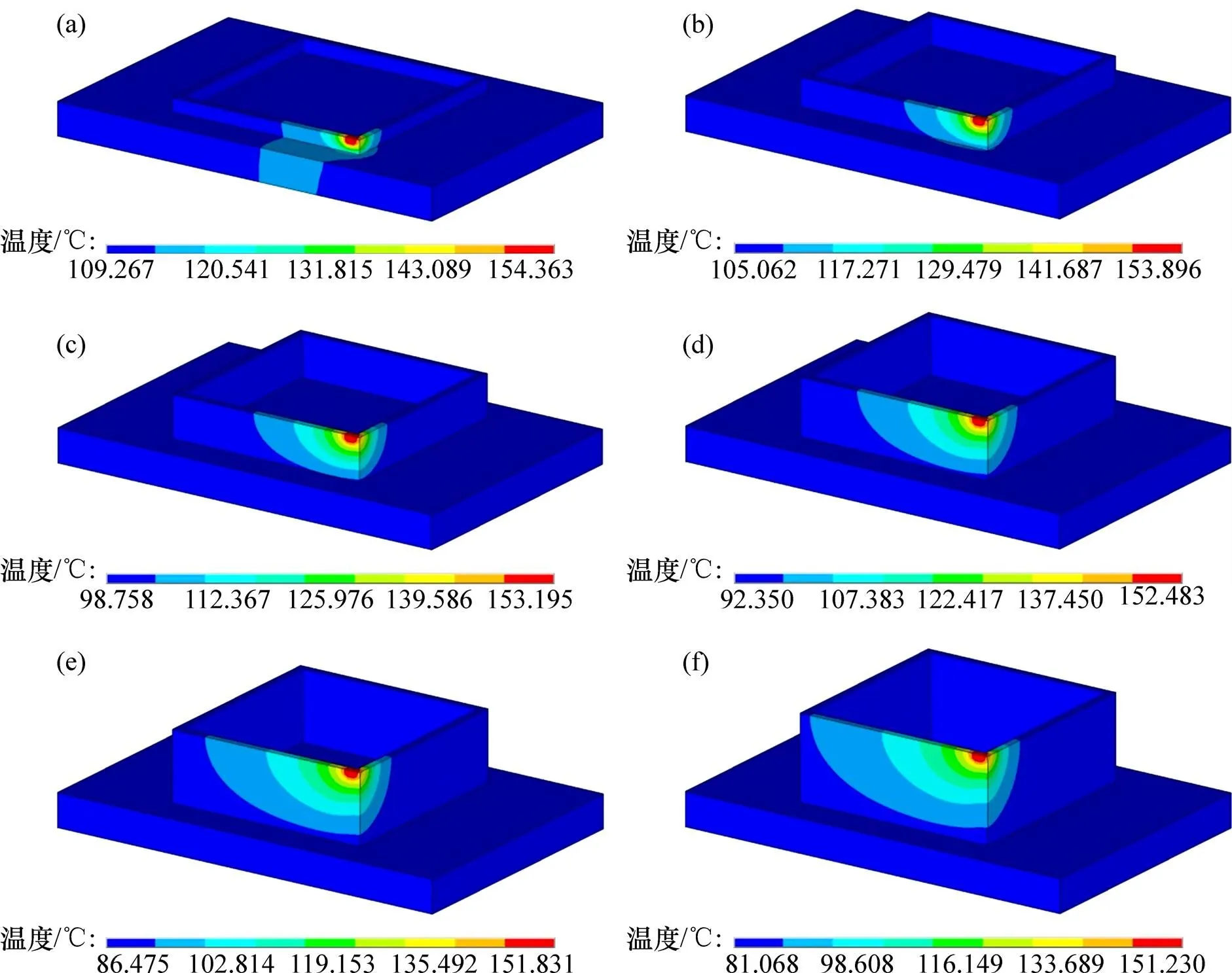

采用上述物理模型,由成形件第一层右下角单元开始,按照逆时针路径顺序逐层激活每个单元。被激活单元具有熔融金属温度(160 ℃),作用时间(按照扫描速度为4 mm/s来计算)为0.25 s。薄壁金属件三维直写过程的温度场演变模拟结果如图7所示,图7(a)~(f)所示分别为成形件第3层、第6层、第9层、第12层、第15层和第18层成形结束时所对应的温度场分布情况。

由图7可以看出:1) 薄壁件成形过程中温度场分布极不均匀,被激活单元及其附近区域温度较高,远离被激活单元区域温度则相对较低;2) 随着成形件上逐层单元按照逆时针路径顺序被逐个激活及随后冷却,温度场在被激活单元后面形成明显的拖尾;3) 随着成形高度增加,成形件上最高温度点逐渐远离底板,散热路径加长,高温热影响区持续扩大,成形件温度场沿高度方向呈垂直向上的梯度分布。

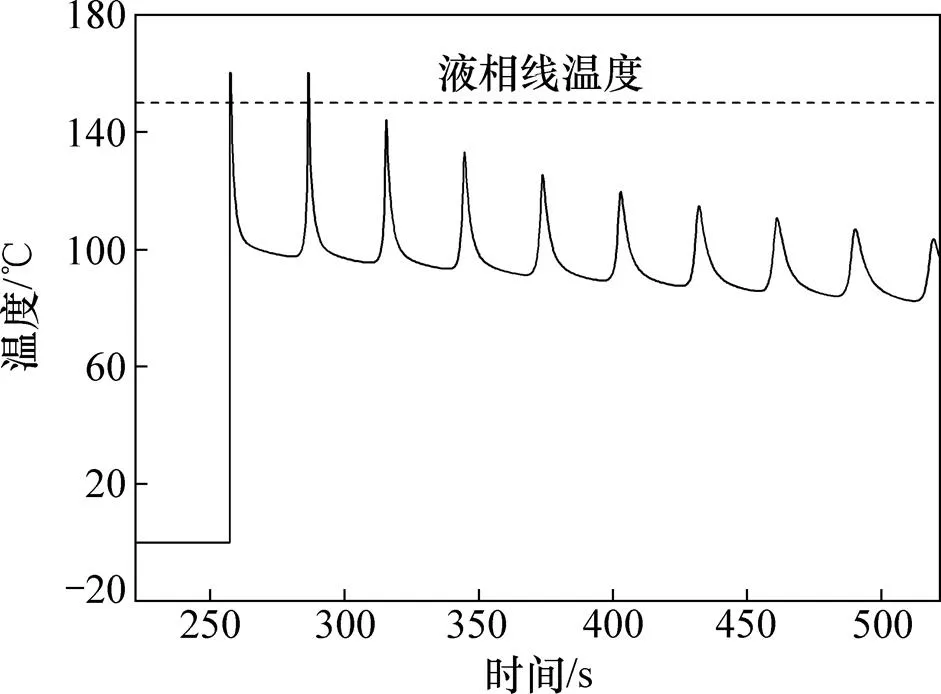

图8所示为薄壁件成形过程中第9层上节点随时间变化经历热循环的曲线,由图8可见:1) 热循环曲线由若干温度波峰和波谷组成,且随着成形过程的进行,温度的震荡幅度不断减小,峰值不断降低;2) 在整个热循环曲线中,有2个温度波峰值高于Sn48Bi52合金的液相线温度150 ℃,第1个波峰由第9层上节点下端单元被激活时形成,第2个波峰由第10层上节点上端单元被激活时形成。在热循环曲线中如果温度波峰值高于150 ℃,说明该点处于熔化状态,结合金属熔融三维直写过程,当第9层上节点处有熔融金属沉积时,形成第1个温度波峰值,当第10层上节点处有熔融金属沉积时,形成第2个温度波峰值,此时第9层和第10层在节点处实现层间重熔,并形成冶金结合;3) 节点处温度经历峰值后又会迅速下降,这是由于当温度载荷施加到点附近单元上时,节点的温度会迅速上升到峰值,但随后激活单元逐渐远离节点,而节点附近单元又以传导和辐射的方式向周围传递热量,由于温度梯度较大,热量传递较快,因此节点处温度会急速下降。

(a) 第3层;(b) 第6层;(c) 第9层;(d) 第12层;(e) 第15层;(f) 第18层

图8 第9层上节点A处热循环曲线

3.2 薄壁金属件三维直写成形试验

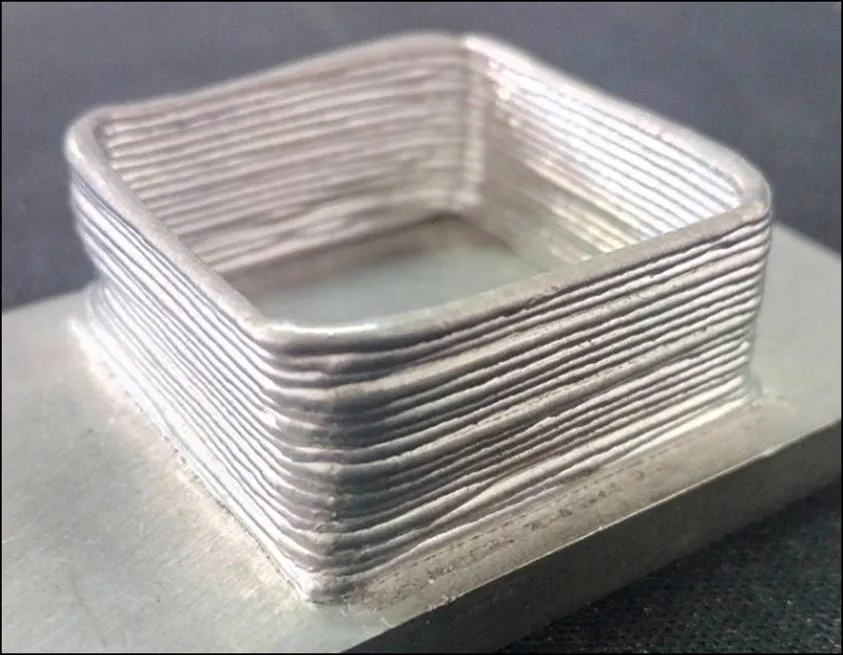

本文基于以上金属熔融三维直写过程温度场模拟结果,采用自主开发的成形设备进行了Sn48Bi52合金薄壁件的三维直写成形试验,试验过程在喷头孔径为0.5 mm、送丝速度为4 mm/s、扫描速度为4 mm/s、熔融金属温度为160 ℃、基板温度为100 ℃条件下进行。三维直写成形锡铋合金薄壁件如图9所示。从图9可知:该薄壁件下端为Sn48Bi52合金成形底板,底板上为直写成形薄壁件,其外形长×宽×高为30.0 mm×30.0 mm×12.6 mm,壁厚1 mm,共18层,成形件与底板之间完全结合。

图9 三维直写成形锡铋合金薄壁件

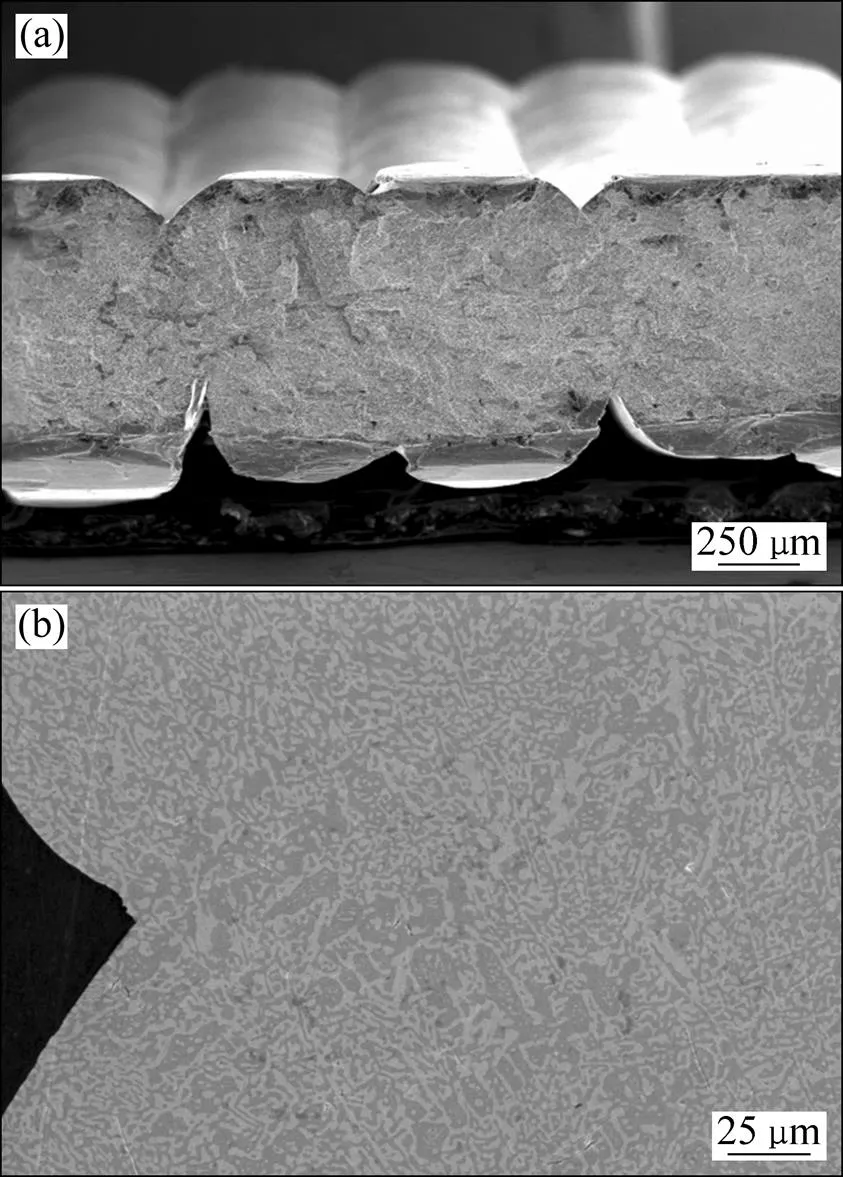

采用JSM−6510型扫描电子显微镜对薄壁件的层间结合情况进行观察,结果如图10所示。由图10可以看出:三维直写成形薄壁件的层间结合情况良好,并实现了较好的冶金结合,这与图8所示热循环结果相一致。

(a) 低倍;(b) 高倍

4 结论

1) 金属熔融三维直写喷头温度沿高度呈抛物线分布,且随轴向高度的增加,温度逐渐下降,喷头所用材料的导热系数以及喷头截面面积越小,其沿高度的温度下降越明显。

2) 现有直写喷头结构既能实现加热熔化段内金属丝材的高效熔化,也能有效减少热量向丝材导入段传递,使得该段内金属丝材能够保持足够的抗弯模量,传递轴向活塞推动力。

3) 金属熔融三维直写过程中温度场分布极不均匀,且温度场在被激活单元后面形成明显拖尾。随着成形高度增加,高温热影响区持续扩大,散热路径加长,温度场沿高度方向呈垂直向上的梯度分布。

4) 在薄壁金属件三维直写过程中,成形件上相邻两层连接点处所经历的热循环曲线由若干温度波峰和波谷组成,且随着成形过程的进行,温度的震荡幅度不断减小,峰值不断降低。同时,连接点处所经历的热循环曲线中有2个温度波峰值高于成形材料的液相线温度,说明在该连接点处实现了上下两层间的重熔。

5) 采用金属熔融三维直写工艺可以实现薄壁金属件的增材制造,并使得零件层间达到冶金结合。

[1] BUCHBINDER D, SCHLEIFENBAUM H, HEIDRICH S, et al. High power selective laser melting (HP SLM) of aluminum parts[J]. Physics Procedia, 2011, 12(1): 271−278.

[2] 李怀学, 巩水利, 孙帆, 等. 金属零件激光增材制造技术的发展及应用[J]. 航空制造技术, 2012, 55(20): 26−31. LI Huaixue, GONG Shuili, SUN Fan, et al. Development and application of laser additive manufacturing for metal component[J]. Aeronautical Manufacturing Technology, 2012, 55(20): 26−31.

[3] 孙会来, 赵方方, 林树忠, 等. 激光熔覆研究现状与发展趋势[J]. 激光杂志, 2008, 29(1): 4−6. SUN Huilai, ZHAO Fangfang, LIN Shuzhong, et al. Research progress and development trend on laser cladding[J]. Laser Journal, 2008, 29(1): 4−6.

[4] NIKOLAS H, TIMOTHY Q. Effects of processing on microstructure and mechanical properties of a titanium alloy (Ti-6Al-4V) fabricated using electron beam melting (EBM)[J]. Materials Science & Engineering, 2013, 573(3): 264−277.

[5] 颜永年, 齐海波, 林峰, 等. 三维金属零件的电子束选区熔化成形[J]. 机械工程学报, 2007, 43(6): 87−92. YAN Yongnian, QI Haibo, LIN Feng, et al. Produced three-dimensional metal parts by electron beam selective melting[J]. Chinese Journal of Mechanical Engineering, 2007, 43(6): 87−92.

[6] 杨光, 巩水利, 锁红波, 等. 电子束快速成形TC18合金多次堆积的组织特征研究[J]. 航空制造技术, 2013, 56(8): 71−74. YANG Guang, GONG Shuili, SUO Hongbo, et al. Microstructure characterization of multi-deposited TC18 alloy by electron beam rapid manufacture[J]. Aeronautical Manufacturing Technology, 2013. 56(8): 71−74.

[7] SUN S H, KOIZUMI Y, KUROSU S, et al. Build direction dependence of microstructure and high-temperature tensile property of Co-Cr-Mo alloy fabricated by electron beam melting[J]. Acta Materialia, 2014, 64(2): 154−168.

[8] 戴晓琴, 陈瀚宁, 雷剑波, 等. 激光增材制造304不锈钢显微结构特征与性能研究[J]. 热加工工艺, 2017, 46(16): 83−86. DAI Xiaoqin, CHEN Hanning, LEI Jianbo, et al. Study on microstructure characteristics and properties of 304 stainless steel by laser additive manufacturing[J]. Hot Working Technology, 2017, 46(16): 83−86.

[9] 杨毅, 王剑彬. 激光直接快速成形金属零件的研究进展[J]. 热处理技术与设备, 2006, 27(3): 13−17.YANG Yi, WANG Jianbin. Research progress of laser direct rapid forming metallic components[J]. Heat Treatment Technology and Equipment, 2006, 27(3): 13−17.

[10] 杨立宁. 低熔点金属熔融三维直写技术及设备基础研究[D]. 北京: 机械科学研究总院, 2016: 19−25. YANG Lining. Basic study on 3D direct writing technology and equipment of low melting point molten metal[D]. Beijing: China Academy of Machinery Science & Technology, 2016: 19−25.

[11] 杨立宁, 单忠德, 戎文娟, 等. 金属件熔融堆积3D打印过程热应力场数值模拟[J]. 铸造技术, 2016, 37(4): 753−758. YANG Lining, SHAN Zhongde, RONG Wenjuan, et al. Numerical simulation of thermal stress field in 3d printing technology based on metal fused and deposition[J]. Foundry Technology, 2016, 37(4): 753−758.

[12] 单忠德, 杨立宁, 戎文娟, 等. 熔融堆积3D打印成形金属件层间结合研究[J]. 机械设计与制造, 2016(8): 135−137. SHAN Zhongde, YANG Lining, RONG Wenjuan, et al. The study on parts' interlayer binding during three-dimensional printing based on metal fused and deposition[J]. Machinery Design & Manufacture, 2016(8): 135−137.

[13] 刘炜, 单忠德, 戎文娟, 等. 金属熔融三维直写喷头结构优化研究[J]. 铸造技术, 2016, 37(6): 1261−1264, 1268. LIU Wei, SHAN Zhongde, RONG Wenjuan, et al. Optimization study on molten metal 3D direct writing nozzle[J]. Foundry Technology, 2016, 37(6): 1261−1264, 1268.

[14] 刘尧, 李风. 半固态成形工艺对Sn-Bi合金性能的影响[J]. 广东工业大学学报, 2008, 25(4): 24−27. LIU Yao, LI Feng. The effect of semi-solid processing technology on the performance of Sn-Bi alloy[J]. Journal of Guangdong University of Technology, 2008, 25(4): 24−27.

[15] 纪良波. 熔融沉积成型有限元模拟与工艺优化研究[D]. 南昌: 南昌大学机电工程学院, 2011: 25−26. JI Liangbo. Research on the finite element simulation and process optimization in fused deposition modeling[D]. Nanchang: Nanchang University. School of Mechanical & Electronic Engineering, 2011: 25−26.

[16] 魏雷, 林鑫, 王猛, 等. 金属激光增材制造过程数值模拟[J]. 航空制造技术, 2017, 60(13): 16−25. WEI Lei, LIN Xin, WANG Meng, et al. Numerical simulation on laser additive manufacturing process for metal components[J]. Aeronautical Manufacturing Technology, 2017, 60(13): 16−25.

[17] 孙福臻, 曲文峰, 杨立宁, 等. 同步送粉式激光熔覆过程温度场数值模拟[J]. 机械设计与制造, 2017(10): 126−128. SUN Fuzhen, QU Wenfeng, YANG Lining, et al. Numerical modeling on temperature field of synchronous powder feeding laser cladding[J]. Machinery Design & Manufacture, 2017(10): 126−128.

[18] 宋建丽, 李永堂, 邓琦林, 等. 激光熔覆成形技术的研究进展[J]. 机械工程学报, 2010, 46(14): 29−38. SONG Jianli, LI Yongtang, DENG Qilin, et al. Research progress of laser cladding forming technology[J]. Journal of Mechanical Engineering, 2010, 46(14): 29−38.

[19] 左铁钏, 陈虹. 21世纪的绿色制造—激光制造技术及应用[J]. 机械工程学报, 2009, 45(10): 106−110. ZUO Tiechuan, CHEN Hong. Green manufacture in 21 century: Laser manufacturing technology and application[J]. Journal of Mechanical Engineering, 2009, 45(10): 106−110.

[20] 姚山, 曾峰. 新的激光快速成形方法及应用[J]. 机械工程学报, 2007, 43(5): 230−234. YAO Shan, ZENG Feng. New laser rapid prototyping method and its applications[J]. Journal of Mechanical Engineering, 2007, 43(5): 230−234.

(编辑 杨幼平)

Three-dimensional direct writing technology of low melting point molten metal

YANG Lining, SHAN Zhongde, RONG Wenjuan, LIU Feng, WANG Yongwei

(State Key Laboratory of Advanced Forming Technology & Equipment, China Academy of Machinery Science & Technology, Beijing 100083, China)

For the additive manufacturing technologies of metal part have some problems, such as high cost and low efficiency, three-dimensional direct writing of low melting point molten metal, a new type of high-efficiency and directly metal parts additive forming technology was proposed. This technology is suitable for the trial manufacture of small batch and complex metal mould and parts in automobile, machine tool and other industries. Firstly, the principle of three-dimensional direct writing technology was introduced. Then, the structure of direct writing nozzle and its temperature distribution during use were analyzed. At last, by using the method of combining finite element simulation with process test, the three-dimensional direct writing process of thin-walled metal part was studied. The results show that the temperature of the direct writing nozzle is distributed in parabola along the height, and the nozzle can realize the functions of continuous guide wire and high efficiency fuse. In the process of three-dimensional direct writing, the temperature distribution is extremely uneven, and with the increase of forming height, the high temperature heat affected zone continues to expand, and the heat dissipation path becomes longer. The cyclic temperature variation at the node of the formed part causes interlayer remelting between the adjacent two layers. The thin-wall metal part can be realized by using the three-dimensional direct writing technology of molten metal, and the metallurgical integration between the interlayer of the formed parts is achieved.

additive manufacturing; three-dimensional direct writing; nozzle; temperature field; thin-wall part

10.11817/j.issn.1672−7207.2018.10.006

TH164

A

1672−7207(2018)10−2405−08

2017−10−10;

2017−12−26

国家杰出青年科学基金资助项目(51525503);北京市科技计划项目(Z151100003715004);机械科学研究总院技术发展基金资助项目(201406)(Project(51525503) supported by the National Science Fund for Distinguished Young Scholars; Project (Z151100003715004) supported by the Science and Technology Program of Beijing; Project(201406) supported by the Technical Development Fund Project of China Academy of Machinery Science & Technology)

单忠德,研究员,博士生导师,从事绿色制造技术与装备研究;E-mail:shanzd@cam.com.cn