255 MW燃气蒸汽联合循环机组轴封间隙测量及故障处理

2018-10-09桑泉巍刘振祥田新启

桑泉巍, 刘振祥, 田新启, 任 伟

(1. 东南大学 火电机组振动国家工程研究中心, 南京 210096; 2. 华电句容电厂, 江苏镇江 212000)

某电厂2台255 MW燃气-蒸汽机组由2台E级燃气-蒸汽联合循环机组组成,采用一拖一分轴布置,配2台余热锅炉和2台抽凝式汽轮机。2号汽轮机型号为LC50/N80-7.50/1.30/0.28,采用单缸单轴布置,汽轮机转子和发电机刚性连接。工作人员对2号汽轮机初次开机检查时发现,低压缸和转子上部的轴封间隙由原来预留的正常值减少到了50 μm,导致机组无法正常启动。笔者分静态无外界扰动、凝汽器灌水和抽真空三种试验工况,对低压缸相对于2号轴承座标高的相对变化进行了连续监测,通过对试验结果的研究分析,得出了引起故障的具体原因,提出了相应的处理措施。

1 轴封间隙过小原因分析

暂不考虑运行中诸如蒸汽温度变化、转子振动等因素的影响,引起轴封间隙过小的原因主要有3个:(1)安装人员在安装过程中没有达到相应的安装标准,预留的间隙量不够,从而导致间隙过小;(2)高低压缸上外缸刚度不足,在抽真空时,由于大气压力对外缸作用力较大,导致外缸变形,使低压缸上轴封间隙变得过小;(3)2号汽轮机机组存在一定的基础沉降,且低压缸存在横向沉降不均的现象。

经排查,在整个安装过程中,相关安装部门严格按照规章和标准进行安装,预留量设置合理,故排除人为因素的影响。由于高低压缸刚度和基础沉降不均都对间隙变小有影响,笔者通过涡流传感器进行标高测试来测量轴封间隙,并对测试结果进行分析。

2 轴封间隙测量原理及测量方法

2.1 测量原理

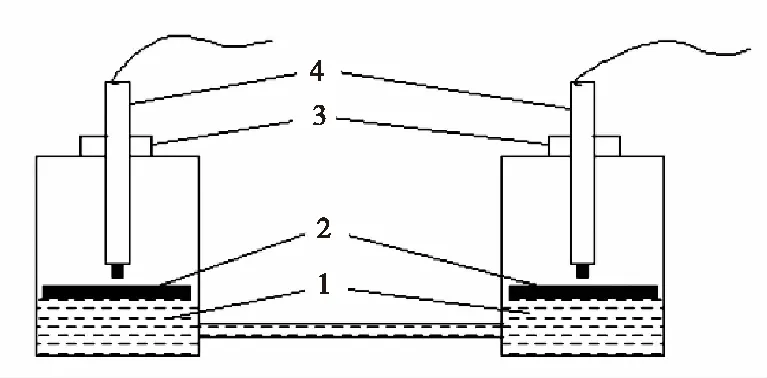

标高专用测量装置的分辨率可达2 μm,综合测试精度达30 μm[1],其可靠性在故障的诊断和处理中也已经得到了证实。标高测量装置见图1,左右两个测量钢杯均由不锈钢制成,钢杯中置有适量的液体(一般为黏度较小的洁净流体,例如变压器油),中间由导管连通,安装在所要测试的测点位置上。涡流传感器线圈中通以较高频率的交流电,当线圈靠近被测的钢制浮子时,在钢制浮子内部将产生感应的电涡流,其大小与浮子的电导率σ、磁导率μ、厚度d、线圈外径r、激励电流I、角频率ω及线圈到钢制浮子之间的距离等参数有关,当电涡流传感器中的σ、μ、d、r、I、ω恒定不变时,线圈阻抗Z与钢制浮子之间距离呈单值函数关系[2]。钢杯中流体液面发生变化时,即距离变化时,Z也随着变化,将阻抗的变化信号经处理之后转换为电压信号,再经前置器、信号处理器和信号采集器,最终传输到计算机[3]。

1—液体;2—钢制浮子;3—固定螺帽;4—电涡流传感器。图1 标高测试装置示意图

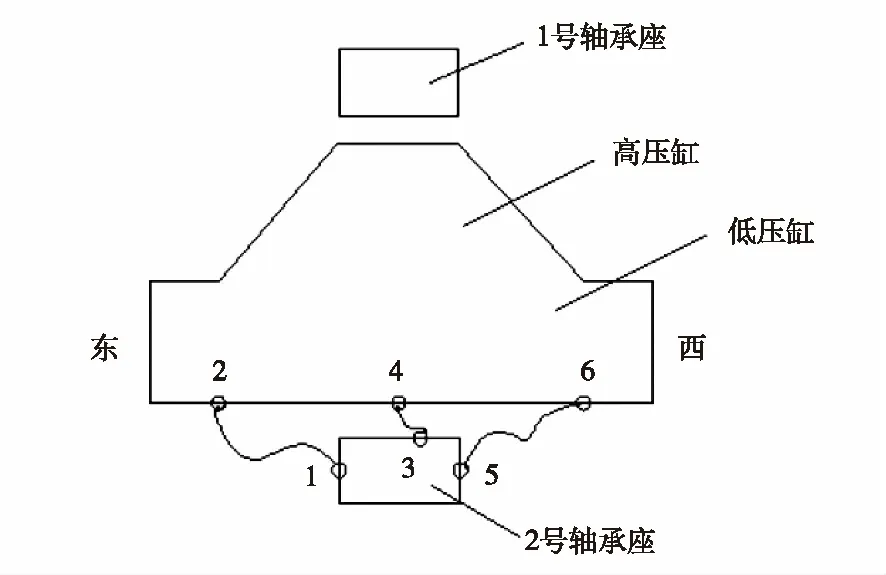

两测点位置的标高相对变化量Δx由下式计算(公式中测点1和测点2对安装的位置无要求):

(1)

式中:U1、U2为任意一组两测点初始时刻对应的涡流传感器间隙电压,V;U11、U22为某时刻两测点分别对应的电压,V;S为涡流传感器灵敏度,V/μm,S取4×10-3V/μm。

2.2 测量方法

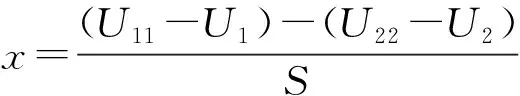

针对2号汽轮机采用的单缸单轴结构特点,试验测点的布置方案俯视图见图2。

图2 测点位置布置图

测点安装位置有6个,分别为2号轴承座东侧、低压缸东侧台板上部、2号轴承座顶部、低压轴封端上部、2号轴承座西侧、低压缸西侧台板上部,对应测点编号测点1到测点6,对应涡流传感器编号CH1到CH6。6个测量钢杯分别安装在图2中编号1到6的各测点上,各组测点由导管相连,将3组传感器的输出信号即间隙电压值调整到合适的值,由固定螺帽进行固定,待3组测量钢杯液面平衡及传感器进行零点调整后,开始进行正式测试。

3 数据处理及分析

3.1 数据处理

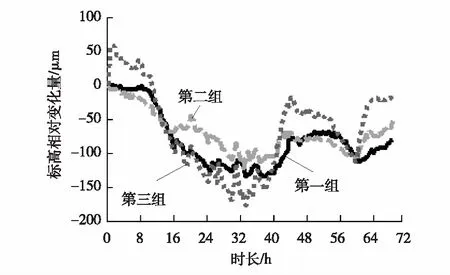

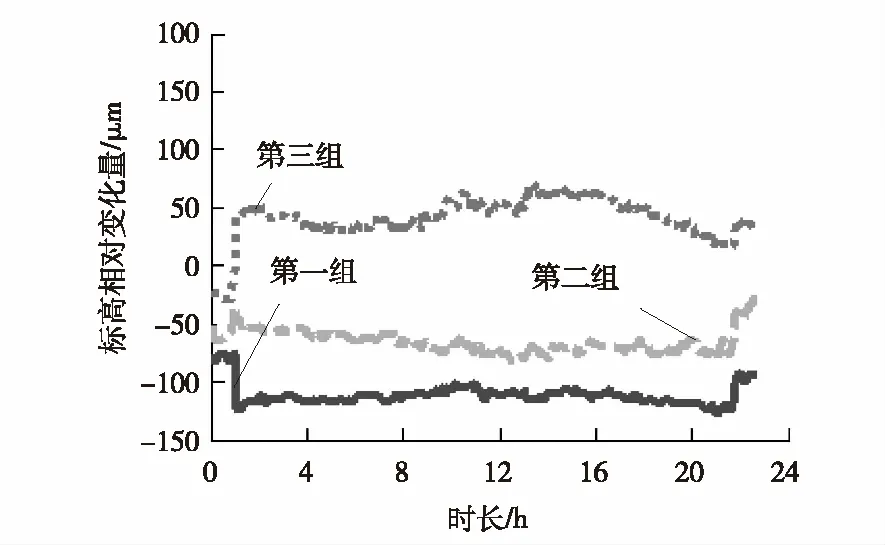

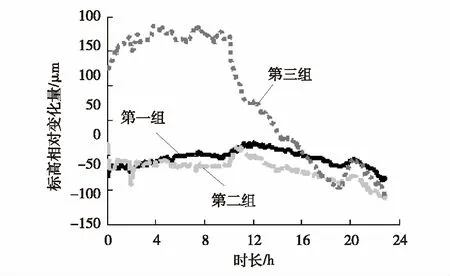

标高测试共分3部分进行,在无外界扰动的前提下机组静态72 h进行的测试(见图3)、在凝汽器灌水条件下24 h进行的测试(见图4)及在凝汽器抽真空条件下24 h进行的测试(见图5)。

图3 在静态无扰动条件下标高相对变化图

图4 在凝汽器灌水条件下标高相对变化图

图5 在抽真空条件下标高相对变化图

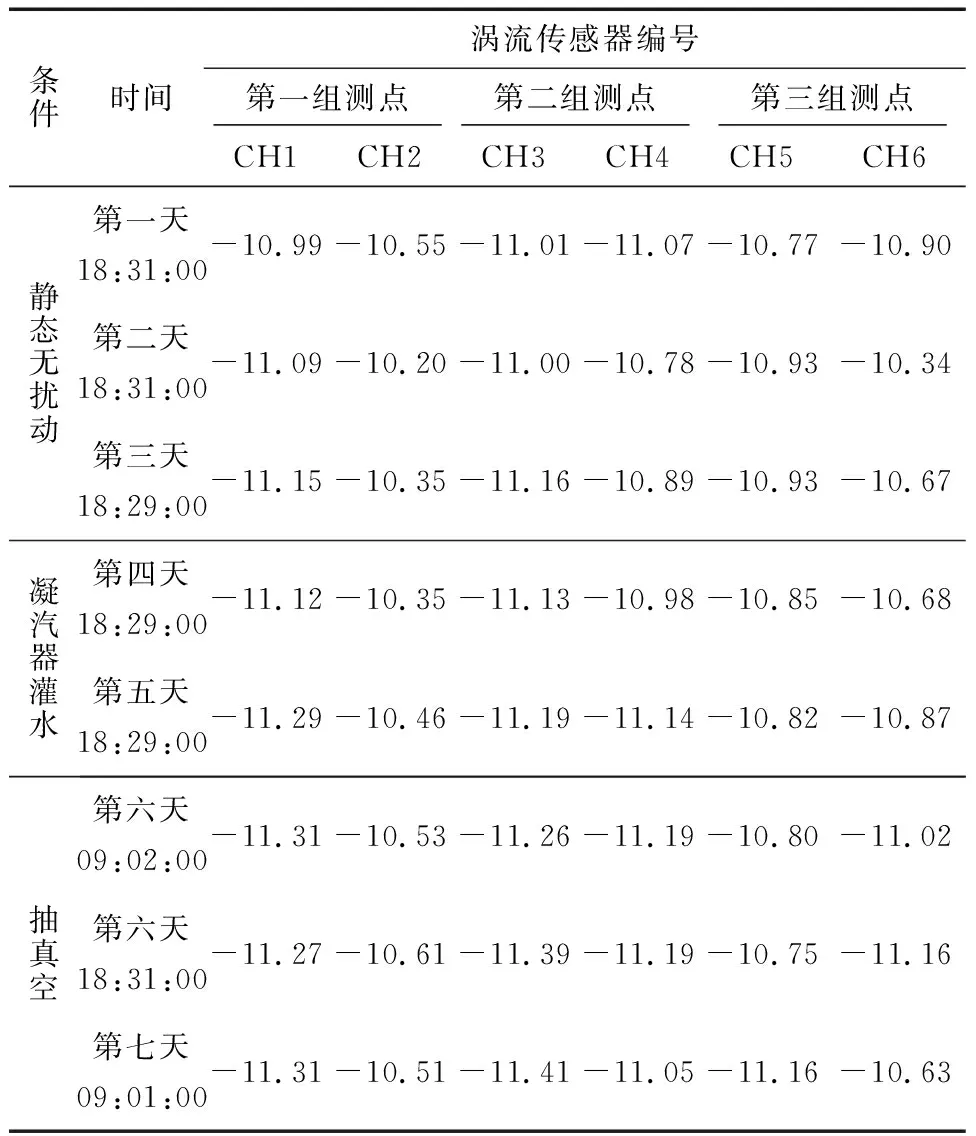

第一组测点为CH1、CH2;第二组测点为CH3、CH4;第三组测点为CH5、CH6。

表1为整个测试过程中各个电涡流传感器部分间隙电压(因数据较多,故只列举了关键点的数据)。

表1 各测点涡流传感器间隙电压 V

3.2 结果分析

由图3可得:对于2号轴承座标高相对变化量都呈下降趋势,总体变化不大,说明机组整体上存在着一定缓慢下沉的现象。

由图4第一组和第三组曲线可以发现:在凝汽器循环水泵开启时,低压缸东西侧测点相对于2号轴承座标高出现小范围下沉和上升的突变现象,随后在支撑弹簧的作用下趋于稳定。因此,在凝汽器灌水时,低压缸相对于2号轴承座标高变化影响较小,但低压缸东西侧存在横向沉降不均的现象。

由图5标高变化的第二组曲线分析得:抽真空对低压缸轴封端上部测点4相对于2号轴承座标高变化的影响相对较小,说明抽真空对低压轴封端上部间隙的影响较小,即高低压缸不存在刚度不足的问题。由图5第三组曲线可以看出:测点6相对于2号轴承座标高变化影响较大,抽真空结束时数据(第七天09:01:00)和抽真空之前数据(第六天09:02:00)相比,变化最大,约190 μm。

综上分析可得:高低压缸不存在刚度不足的问题,机组基础沉降在110 μm左右,在沉降过程中机组还存在着较大的波动,且低压缸还存在着横向沉降不均现象,不利于整个机组的顺利开机和安全运行。

4 处理措施

调整2号轴承座标高,将低压轴封预留的上部间隙在允许的范围内尽量大一些,以减少整个机组因基础下沉和沉降不均所带来不利的影响,保证机组在顺利开机之后的运行安全。经分析研究后决定,将低压缸轴封上部间隙调整到600~650 μm,低压缸轴封下部间隙调整到100~150 μm。调整2号轴承座标高的措施主要有2个:(1)揭缸,对整个机组的标高进行重新标定;(2)调整2号轴承座轴瓦垫片[4]。由于揭缸花费的时间较长,考虑到工期较紧,所以采用调整轴瓦垫片来调整2号轴承座标高的措施,并继续监测低压缸轴封端的间隙变化,若轴瓦垫片调整到最大限度后,低压缸轴封端的上部间隙仍旧过小,则采取揭缸措施。

5 结语

该机组在安装之后出现了低压缸轴封上部间隙过小的现象,针对此问题,提出以下建议:

(1) 整个机组选址应建在硬质的持力层上,且较早完成大部件的安装,尽可能加上对基础下沉影响较大的荷载,例如凝汽器灌水、抽真空等荷载,使整个机组能够较早地完成大幅度大波动的沉降,以保证机组在后续的正常开机和安全运行。

(2) 在安装时,调整轴封间隙应考虑到基础下沉对整个标高的影响,在调整前应详细咨询土建部门机组有可能出现的最大基础沉降量,在允许范围内,预留出一定的轴封间隙。

(3) 持续监测低压轴封端的间隙变化,若低压缸上部轴封间隙变得过小,则需要重新对间隙调整后,再确定是否开机。