1 000 MW超超临界机组一次调频技术经济性分析

2018-10-09包伟伟曹瑞峰段金鹏余海鹏

包伟伟, 曹瑞峰, 段金鹏, 余海鹏

(1. 哈尔滨汽轮机厂有限责任公司, 哈尔滨 150046; 2. 东北电力大学 能源与动力工程学院, 吉林吉林 132012)

随着大容量发电机组在我国电网中装机比例的不断增加和用户对电能质量要求的不断提高,电网频率的稳定性越来越重要。各种外界原因比如大功率用户并网、大容量机组跳闸等导致电网频率有较大波动时,仅通过电网调度系统调节在网机组的负荷分配将无法满足电网频率稳定性的要求。此时,只有通过在网机组一次调频功能的及时响应,才能有效弥补这一不足。因此,大容量发电机组是否具有良好的一次调频性能,就显得非常重要[1]。

国产1 000 MW超超临界机组大多采用常规的调节阀预节流技术进行一次调频,这一技术在电厂实际运行中被普遍反馈调频能力不足且调频运行经济性不好。1 000 MW超超临界机组作为我国目前火力发电设备的主流机型,提高其一次调频性能对于增强电网频率的稳定性以及响应节能减排等工作都具有重要意义。为提高该系列机组的一次调频性能及经济性水平,近几年行业内正在研究相应的替代性技术并取得了很大的进展。

目前,针对该系列机组的一次调频发展出的替代性技术主要分为两类,这两类技术均以调节回热抽汽量为主要调节手段,其中一类通过直接调节回热抽汽量来实现调频[2],另一类通过调节凝结水量间接调节回热抽汽量来实现调频[3-4]。笔者以某新型高效1 000 MW超超临界机组为例[5-8],主要从热力特性和热经济性两方面详细论述上述一次调频技术的优缺点。

1 调节阀预节流调频

新型高效1 000 MW超超临界机组原设计采用调节阀预节流一次调频技术,这一技术要求调节阀在运行时始终保持一定的节流状态,称为预节流,按我国电网对一次调频性能的要求,预节流压损一般取主蒸汽压力的3%~5%。当机组有调频需要时(以下如无特别说明,均指向上调频),调节阀瞬时全部打开,汽轮机的进汽量瞬时增加,增加的蒸汽在汽轮机中膨胀做功,使得电功率相应升高,从而响应一次调频指令。

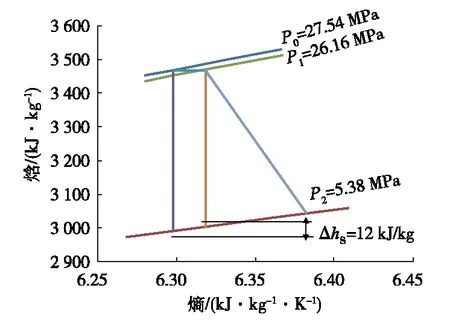

采用这种调频技术,由于调节阀始终处于节流状态,根据节流过程的原理,节流后蒸汽的压力将显著降低,做功能力也相应降低,这种降低表现为工质的等熵焓降减少,减少的这一部分等熵焓降即为节流损失。调节阀预节流形成的压损越大,则产生的节流损失就越大。图1为该机组在100%负荷工况下调节阀预节流形成的节流损失分析的焓熵图。

图 1 预节流损失分析焓熵图

由图1可见:在100%负荷工况下,主蒸汽压力为27.54 MPa,温度为600 ℃,调节阀预节流压损为5%,节流后压力降低到26.16 MPa。由于节流影响,高压缸的等熵焓降(主汽阀前到高排)由477.4 kJ/kg减少到465.1 kJ/kg,减少了12.3 kJ/kg,有效焓降也成比例降低,这将导致高压缸效率显著降低。

缸效率的定义式为:

η=h/hs

(1)

式中:η为缸效率;h为缸有效焓降,kJ/kg;hs为缸等熵焓降,kJ/kg。

对上式进行小偏差线性化展开,可得等熵焓降变化对缸效率影响的估计式:

(2)

将上述数据代入式(2),不难算得,预节流将导致高压缸的缸效率下降约2.5%。可见,预节流对高压缸效率的影响很大,已经严重影响到机组的运行经济性。调节阀预节流压损的取值不同,对机组经济性的影响也不同。表1为该工况下不同调节阀预节流压损对机组热耗的影响。

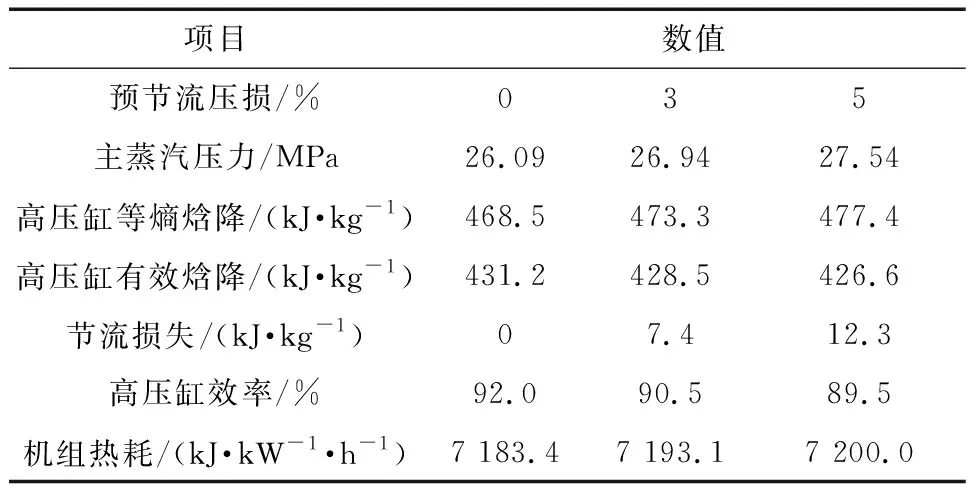

表1 预节流压损对机组热耗的影响

由表1可见:在100%负荷工况下,调节阀预节流压损取3%时,影响高压缸效率约1.5%,影响机组热耗约9.7 kJ/(kW·h);调节阀预节流压损取5%时,影响高压缸效率约2.5%,影响机组热耗约16.6 kJ/(kW·h)。在机组设计时,有些项目为了保证机组的一次调频能力,往往将预节流压损规定到5%甚至以上,这将严重牺牲机组的经济性。

另一方面,采用这种调频技术,由于调节阀在整个运行区间内需要产生一定的节流,因此不能全开,这将导致调节阀阀杆间隙不能被封闭,阀杆间隙将始终处于漏汽状态。调节阀阀杆漏汽为最高能级的主蒸汽,虽然在机组热力系统设计上将这一漏汽回收,减轻了做功损失,但其对机组的经济性的影响仍是不容忽视的。

在100%负荷工况下,该机组调节阀阀杆一段漏汽量设计值为2.75 t/h,二段漏汽量设计值为0.98 t/h,因此阀杆漏汽将产生做功损失1 887 kW。调节阀阀杆一段漏汽在三段回收,回收可排挤部分三段回热抽汽,这可获得做功收益860 kW;二段漏汽去轴封冷却器,凝结放热可提高凝结水的温度,排挤九段回热抽汽,相当于在九段回收,这可获得做功收益58 kW。同时,阀杆漏汽减少了再热蒸汽量,再热吸热量减少2 519 MJ/h。做功和吸热量变化对热耗的影响可用下式估算[6]:

ΔQHR=-QHR0×ΔW/W0+ΔQ/W0

(3)

式中:QHR为机组热耗,kJ/(kW·h);ΔW为电功率变化量,kW;ΔQ为锅炉吸热变化量,kJ/h;QHR0为100%负荷工况下的机组热耗,kJ/(kW·h);W0为100%负荷工况下的机组电功率,kW。

该机组在100%负荷工况下的电功率为1 000 MW,机组热耗为7 200 kJ/(kW·h),代入式(3),这一损失对机组热耗的影响约为5 kJ/(kW·h)。

综上所述,调节阀预节流一次调频技术具有两个显著缺点:(1)调节阀预节流压损导致机组运行存在较大的节流损失;(2)调节阀不能全开导致不能消除阀杆漏汽,存在漏汽损失。根据上述分析,在100%负荷工况下,这两个因素合计影响机组热耗可达约22 kJ/(kW·h)。另外,这种调频技术主要依靠锅炉蓄热来提供一次调频时的进汽增量,在实际应用中,超超临界直流锅炉普遍存在蓄热不足的问题,因此还存在锅炉蓄热不足导致的调频能力不足、响应深度不够等缺点。

2 可调整回热抽汽调频

近几年,随着超超临界发电技术的持续发展,可调整回热抽汽技术[9]通过在回热系统上设置更高参数的回热抽汽及相应的压力调节阀,按需要调整抽汽压力,从而达到控制机组给水温度的目的。采用可调整回热抽汽技术,不但可提高机组在部分负荷运行时的给水温度,而且能提高机组的运行经济性,因此这一技术迅速得到推广应用。

随着对可调整回热抽汽技术研究的不断深入,基于此技术进行机组一次调频的技术也随之出现。由于可调整回热抽汽的抽汽量可以人为调整,当机组需要增加出力时,通过调节阀调整减少进入加热器的汽量,增大进入汽轮机做功的汽量,即可产生功率增量来实现调频。

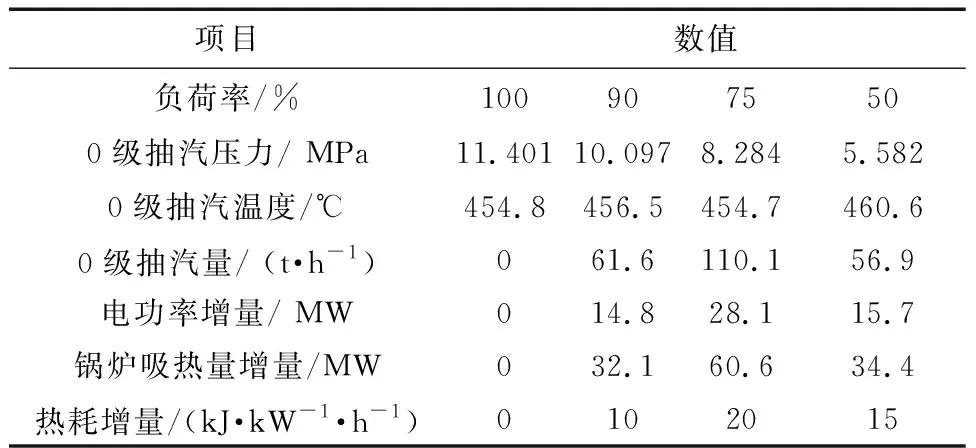

该机组采用基于0号高压加热器(简称0号高加)的可调整回热抽汽技术,这一技术在原设计的回热系统上增加了一级更高参数的0级回热抽汽。由文献[5]可知,该机组0号高加的工作原理为:在100%负荷以上,0级回热抽汽压力调节阀处于关闭状态;在75%~100%负荷时,该压力调节阀节流运行,节流后压力设定为8.16 MPa,以保持给水温度不变;在75%负荷以下,该压力调节阀完全打开,压力随负荷自然升降。因此,0级回热抽汽量的大小在不同负荷有较大的差别,从而通过改变0级回热抽汽量实现的功率增量也有所不同。表2为该机组在不同负荷工况下的0级回热抽汽参数以及完全切除0级回热抽汽后的极限调频能力数据。

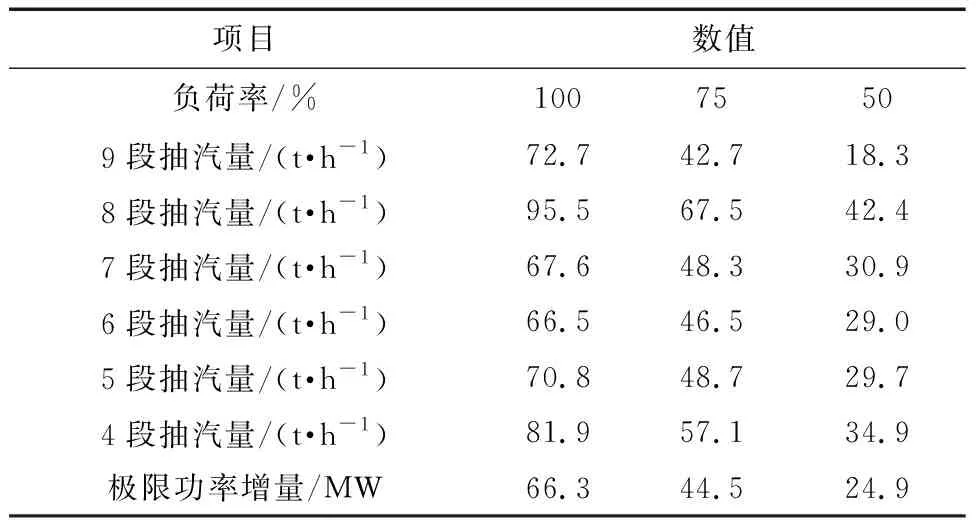

表2 可调整回热抽汽调频特性数据

由表2可见:在100%负荷及以上,0号高加未投入,回热抽汽无流量,因此不能向上调频;在90%负荷时,0号高加部分投入,回热抽汽量为61.6 t/h,切除后获得的最大功率增量为14.8 MW,约为额定功率的1.5%;在75%负荷时,0号高加完全投入,回热抽汽量为110.1 t/h,切除后获得的最大功率增量为28.1 MW,约为额定功率的2.8%。可见,在75%~100%负荷时,调频能力受限;在75%负荷时,调频能力最强;在75%负荷以下,调频能力随负荷降低而降低。在整个负荷区间上,最大调频能力为2.8%。

该技术在75%负荷以上区间调频能力受限的主要原因是0号高加的运行方式造成的,可通过调整0号高加的运行方式来解决。0号高加在75%负荷以上限制投入的主要原因是防止给水温度超温,以保证锅炉效率及锅炉水冷壁和省煤器的安全。如果在机炉设计时就已经考虑了上述问题,将额定给水温度的设计值提高,则可改善这一情况,可扩大0号高加的投运范围。如果将额定给水温度从300 ℃提高到315 ℃,则在100%负荷工况下,0号高加就已经投入,回热抽汽量可达到137.67 t/h,对应的调频能力可达到3.1%。在93%负荷时,0号高加就可完全投入,回热抽汽量达到161.76 t/h,对应的调频能力可达到3.8%,可进一步提高该技术的调频能力。

采用这种调频技术,在向上调频到极限时,0号高加完全切除,给水温度显著降低,机组的热耗将会升高。在向下调频时,给水温度将会升高,因此机组的热耗又会降低。如果认为向上和向下调频的概率相等的话,那么就可认为其对经济性一反一正的影响可互相抵消,因此从长期运行的角度来看可认为对经济性没有影响。另外,该技术由于直接调节回热抽汽量,因此机组功率对于调频的响应时间很短,在响应时间上优于调节阀预节流调频。

首先,采用这种调频技术,在向上调频时给水温度降低会对脱硝系统的运行造成影响,尤其在低负荷时,如果温度下降太多,有可能会造成脱硝系统跳出;其次,在0号高加完全投入后,将不能再通过加大回热抽汽量而向下调频,因此,为保证具有全调频能力,0级回热抽汽需节流运行,这将削弱0号高加的经济性增益;最后,在调频重新达到稳态后,锅炉热负荷增加明显,因此炉侧的燃料供给相应要跟上,否则会对总的调频性能产生影响。

笔者主要分析了仅调节0号高加回热抽汽参与一次调频的情况,显然,如果能够调节的高加回热抽汽越多,则相应的调频能力也越大,文献[10]对此进行了建模仿真研究并作了详细的讨论。由其论述可知:在100%负荷工况下,将1号、2号及3号高加回热抽汽调节阀开度关小至30%,大约20 s后,机组负荷上升至1 050 MW,增大约5%。当然,给水温度也将下降,在经过约60 s后,给水温度由289 ℃降低至270 ℃。可见,在进一步增加可调整回热抽汽的数量后,这种调频技术将具有更好的调频能力。

3 凝结水节流调频

凝结水节流调频通过改变凝结水的流量,从而间接改变各级低压加热器(简称低加)的回热抽汽量来实现调频。

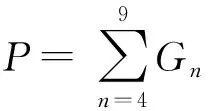

该机组凝结水系统共经过5个低加和1个除氧器,当凝结水量减少时,由于加热需要的回热量减少,从9号低加到除氧器的各级加热器的抽汽量都会减少,减少的抽汽将进入中低压缸膨胀做功。在极限情况下,假设凝结水全部被节流,那么理论上产生的极限功率增量应为:

(4)

式中:Gn为第n段的抽汽质量流量,t/h;in为第n段的抽汽焓,kJ/kg;ic为排汽焓,kJ/kg。

由于机组在部分负荷运行时各段回热抽汽量都要减少,因此负荷对于凝结水节流调频的调频能力有直接的影响。表3为不同负荷工况下的凝结水系统的回热抽汽量及相应的极限调频数据。由表3可见:在100%负荷工况下的极限功率增量为66.3 MW,约为额定功率的6.6%;在75%负荷工况下的极限功率增量为44.5 MW,约为额定功率的4.4%。可见,随着负荷降低,调频能力逐渐下降。在50%~100%负荷,极限调频能力约为额定功率的2.5%~6.6%。在实际运行中由于凝结水系统最小流量的限制,并不能完全切除凝结水量,因此这只是一个理想的性能指标。

表3 凝结水节流调频特性数据

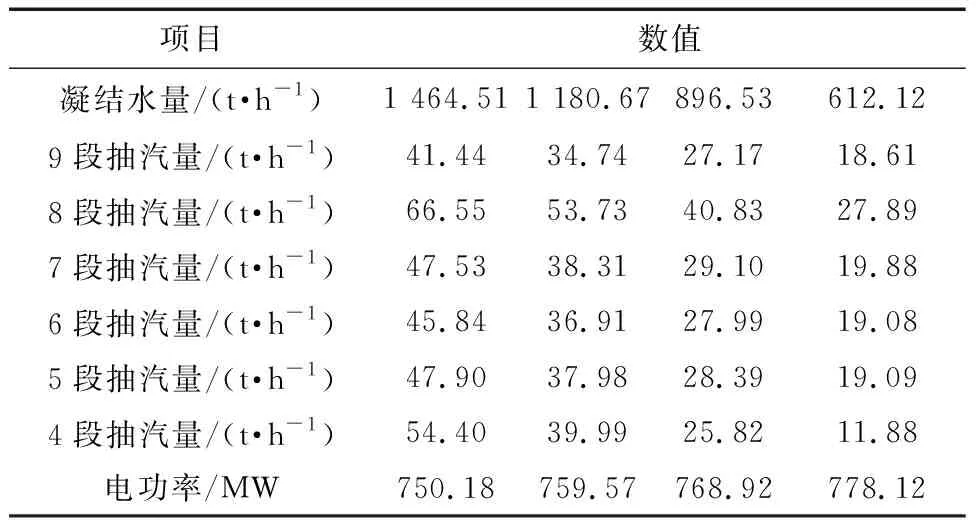

在同一负荷下,凝结水节流的比例不同,产生的功率增量也将不同。表4为75%负荷工况下不同凝结水节流量时的调频特性数据。

表4 不同节流量调频特性数据

由表4可见:在75%负荷工况下,当凝结水量减少283.84 t/h时,电功率的增量为9.39 MW,为额定功率的0.9%;当凝结水量减少852.39 t/h时,电功率的增量达到27.94 MW,为额定功率的2.8%。可见,随着凝结水节流量的增加,电功率的增量也相应增加。

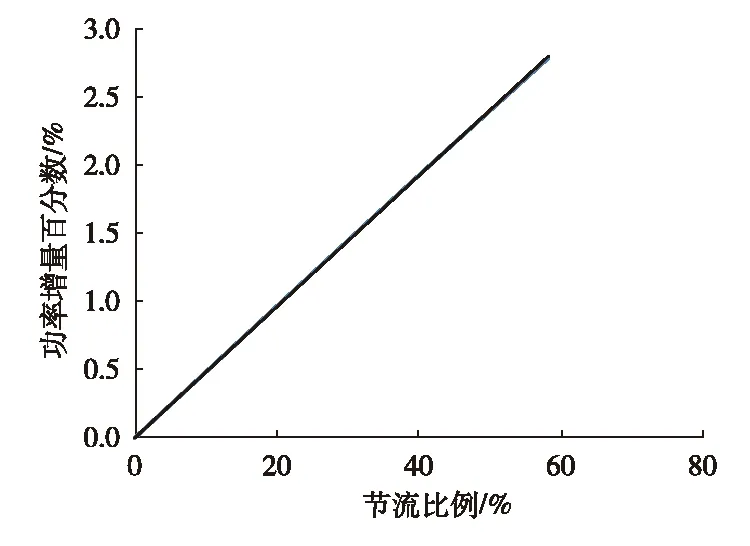

图2为凝结水节流比例与电功率增量百分数的关系。由图2可见:电功率增量百分数与凝结水量的节流比例满足很好的线性关系,这对于一次调频调节系统的设计无疑是非常有利的;同时,由曲线外推可知,当凝结水节流比例达到100%时,电功率的增量约为4.8%,这与表3的计算结果基本一致。如果凝结水系统的最小流量按额定流量的20%考虑,则在75%负荷工况,最小流量占该工况凝结水的比例约为26%,由曲线可以查到,该工况下凝结水节流调频的最大调频能力约为3.6%。

图2 凝结水量与电功率增量关系

采用这种调频技术,在重新达到稳态后锅炉的吸热量几乎不发生变化,这是因为在调频时,凝结水流量减少,但是锅炉给水量保持不变,给水的缺口由除氧器的储水来补充。对于机组来说,从除氧器向下一直到锅炉,所有热力参数基本上保持不变。这种调频技术是利用除氧器的储热,与前两种调频技术有着本质区别。

凝结水节流进行调频时,进入除氧器的水量以及回热抽汽量都减少,而给水流量则保持不变,因此除氧器水位将快速降低;同时,由于出水流量减小,凝汽器热井的水位将快速升高。不难看出,这两个容器水位的持续变化将成为限制调频性能的一个重要因素。对此,可在机组设计时,针对一次调频需求,加大这两个储水容器的容积,可改善凝结水节流的调频性能。

采用这种调频技术,不但可以增加功率,也可以减少功率,即向下调频,这只需要增大凝结水流量即可,整个工作过程与增加功率完全是反向的。另外,这种调频技术的可投入区间与负荷的关系也不大,特别是在高负荷时,更能发挥出优势。

由文献[4]可知,该技术机组电功率对凝结水节流的响应延迟时间大约为10 s,且呈现先快后慢的特点。可见,相对于调节阀预节流调频,凝结水节流调频的响应时间较慢,这主要是因为凝结水节流调频是一种间接调频技术,而且中间过程主要是一个换热过程,换热过程的滞后性决定了节流调频的响应特性。当凝结水节流达到稳态后,整个凝结水系统的换热也将达到稳态,此时机组的电功率将达到上述的能力值并保持不变。

4 经济性分析

综上所述,从调频能力上来说,可调整回热抽汽调频技术及凝结水节流调频技术的调频能力均受负荷的严格限制,在低负荷时调频能力都达不到5%。因此,单独应用某一项技术不能满足电网对调频的要求。从响应时间来说,调节阀预节流、可调整回热抽汽都是通过调节阀直接调整蒸汽,响应时间快,而凝结水节流调频操作的是凝结水,中间还要经历一个换热过程,因此响应时间较慢。在蓄热利用上,调节阀预节流是利用锅炉侧的蓄热,可调整回热抽汽的是机侧及炉侧,而凝结水节流则是除氧器的储热。

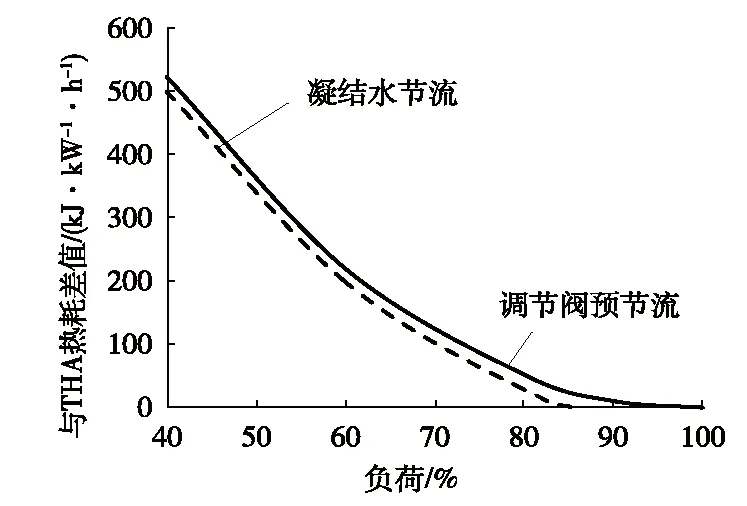

从经济性上来说,采用可调整回热抽汽以及凝结水节流一次调频技术,均可避免调节阀预节流调频对经济性产生负面影响。显然,调节阀预节流一次调频的经济性最差,可调整回热抽汽调频次之,凝结水节流调频的经济性最好。相对于原设计,如果采用凝结水节流调频,可产生热耗收益约22 kJ/(kW·h)。图3为凝结水节流调频与原设计的经济性比较(THA为热耗率验收)。

图3 凝结水节流调频经济性曲线

由图3可知:采用凝结水节流调频,在40%~75%负荷,机组热耗可整体下降约22 kJ/(kW·h)。采用可调整回热抽汽调频在稳态运行时大体也能实现上述收益,但是在调频过程中,由于给水温度降低或者升高,会短暂影响机组的经济性,机组热耗一般变化为10~20 kJ/(kW·h)。

按锅炉效率95%、管道效率99%计算,采用凝结水节流调频可使电厂的发电标煤耗降低约0.8 g/(kW·h),按年利用小时数6 000 h、标煤价格800元/t计算,每年可节约标煤4 789 t,产生经济效益383万元。

5 结语

笔者对某1 000 MW超超临界机组三种一次调频技术的工作原理、调频特性及经济性等进行了详细的论述及分析。由分析可知:调节阀预节流调频的经济性最差,可调整回热抽汽调频次之,凝结水节流调频的经济性最好。与调节阀预节流一次调频相比,采用凝结水节流调频技术,可使机组热耗降低约22 kJ/(kW·h),经济性效果显著。