硫磺湿法成型过程中细粉硫生成率控制技术研究

2018-09-05谢华昆

谢华昆

中原油田普光天然气净化研究所

硫磺湿法成型技术在国内起步较晚,目前仅有四川普光天然气净化厂、宁夏石化公司炼油厂、河南洛阳石化分公司等少数企业应用于生产,相对于国内最常用的回转钢带冷凝造粒和滚筒造粒技术,湿法成型技术在安全、成本及产品形状等方面均有较大的优势[1]。但在硫磺湿法成型过程中,会生成较多细粉硫,引发振动筛、水槽、冷却塔填料堵塞,同时,细粉硫易携带水分,增大硫磺颗粒的含水率,对硫磺产品的质量造成影响。

1 装置及工艺简介

普光天然气净化厂硫磺湿法成型装置由美国DEVCO公司提供,装置生产能力可达90 t/h,与国内其他企业装置相比较为先进(宁夏石化公司炼油厂硫磺成型能力5 t/h,河南洛阳石化分公司硫磺成型能力20 t/h)。成型机的主要构成元件有液硫分配盘、液硫成型盘、成型罐、下料阀、振动脱水筛、水力旋流分离器、工艺水槽、细粉硫再熔器、冷却塔、除尘风机和产品输送带等。其工艺为:液硫通过成型盘上的孔眼,滴入装满工艺冷水的成型罐内冷却后得到直径为2~6 mm的硫颗粒[2],后经两级脱水振动筛将硫磺颗粒和水进行分离,硫磺颗粒由传送带送至料仓储存,待水分挥发,含水率低于2%后进行产品销售(见图1)。

2 研究内容

普光天然气净化厂为降低生产过程中产生的细粉硫,于2014年新增一套再熔器系统,但处理效果不理想,无法彻底解决细粉硫的生成,还增加了操作人员的劳动强度。根据细粉硫形成的过程,从工艺角度提出了六大影响因素:液硫流量、液硫温度、液硫入水高度、冷却行程高度、冷却水温度及成型盘孔径等[2-4],通过开展模拟实验,以及理论分析研究,在设定的六大影响因素中筛选出关键影响因素,再通过单因素实验和正交试验,得出最佳生产条件,从源头降低细粉硫的生成率。

3 实验部分

3.1 实验装置

为模拟工况条件下的液硫成型过程,以研究各个影响因素对最终细粉硫生成率的影响,制作图2所示的实验装置。

其中:硫加热装置分为3部分,外包保温材料、内部加热丝和温控系统。硫加热容器由sus304不锈钢制成,直径Φ108 mm,高23 cm。流量计采用耐高温、高黏度流体的涡轮流量计。流量控制阀采用耐高温、高黏度流体的球阀。成型盘为喇叭口型花洒状,盘面分布12个筛孔,共加工制造了5个成型盘,孔径分别为2.7 mm、2.4 mm、2.1 mm、1.8 mm和1.5 mm。恒温油浴搅拌仪在加热装置下方,调节冷却水温度,内放置盛有冷却水、容积为2 000 mL的烧杯,并在烧杯中放置磁子制造扰动,以模拟实际工况。

3.2 实验方案

在实验初期进行单因素实验,以筛选出六大影响因素中的关键因素。在筛选出关键因素后,对这些关键因素进行正交实验,以得出最佳工艺条件。每个实验条件下进行3次实验,每次实验将冷却后的硫磺颗粒在80 ℃下烘干3 h,干燥后使用2 mm孔径筛网筛选硫颗粒,粒径小于2 mm的为细粉硫,其余为成品硫磺颗粒。其原因是目前国内尚无相关技术文献和标准对细粉硫进行划分。故此次实验过程中根据生产工艺中成品硫磺粒径的要求,将粒径小于2 mm的硫磺颗粒定义为细粉硫。使用天平,分别称量细粉硫与成品硫颗粒的质量,求和得到总硫质量,将细粉硫质量与总硫质量进行对比,求3次实验的平均值,从而得到细粉硫生成率。

4 实验结果与分析

4.1 硫磺颗粒形成机理理论分析

研究了液硫从形成液硫滴珠到下落、入水、直至沉底的过程,对其形成机理分析如下:

(1) 正常固化的、沉底的、粒径大于2 mm的硫颗粒,是硫液滴入水后的主体部分,内部致密无空气,保留了液硫滴下时的形态,迅速冷却沉底。

(2) 沉底的、粒径小于2 mm的细粉硫,是由于硫液滴在高处落下接触冷却水表面时,发生液滴冲击液膜的溅射现象,液滴发生形变、飞溅、反弹,溅射散出的细小硫液滴珠入水冷却,形成了细粉硫。

(3) 漂浮于水面上、内含空气的漂浮硫颗粒,是由于液滴撞击液体表面,在液相下部形成空穴,空穴缩回后形成射流液柱,产生溅射、气泡滞留现象,该作用会增加液滴溅射的程度,同时也会促进细粉硫的产生。

4.2 实际工况下的实验

在实际工况下,液硫流量为75 t/h,进料温度约140 ℃,成型盘筛孔为2 675个。此温度下液硫密度为1.787 t/m3,体积流量为42 m3/h,每个孔的流量为0.015 7 m3/h。每个成型盘上设置了12个孔,因此,将12×0.015 7=0.188 m3/h设置为工况流量。

选定液硫温度140 ℃、液硫流量0.188 m3/h、液硫入水高度6 cm、冷却行程高度≥50 cm、冷却水温度58 ℃、成型盘孔径2.4 mm的实际工况条件,进行5次平行实验,得到的细粉硫生成率见表1,取平均值11.9%作为实际工况下的细粉硫生成率,作为参考和进行对比。

表1 实际工况下细粉硫的生成率Table 1 Generation rate of fine powder sulfur under actual operating conditions实验序号12345合格品质量/g277.8315.9187.6255.3345.2细粉硫质量/g36.543.125.833.847.5细粉硫生成率/%11.612.012.111.712.1细粉硫生成率平均值/%11.9

4.3 单因素实验

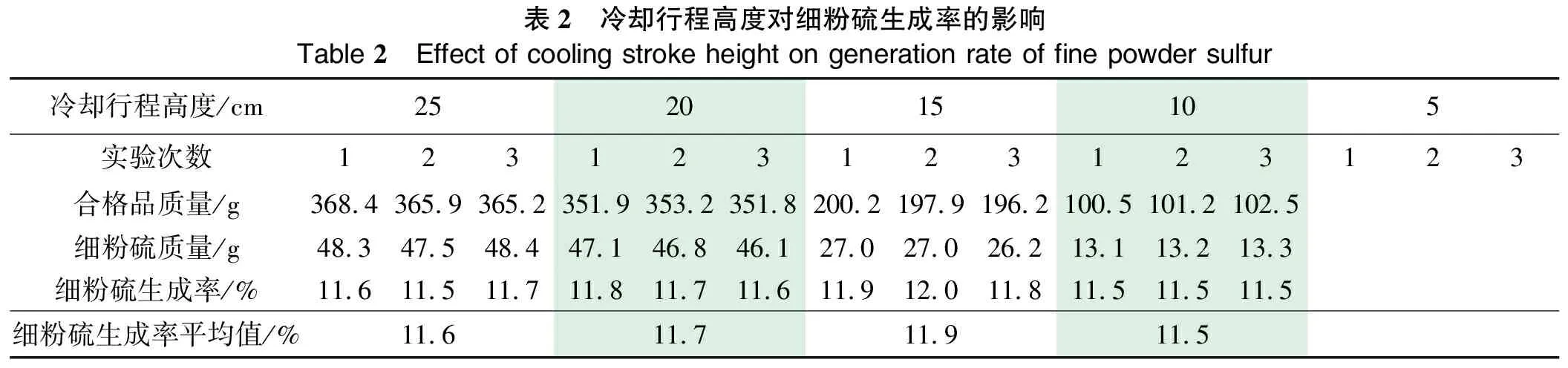

4.3.1冷却行程高度对细粉硫产生的影响

在液硫温度140 ℃、成型盘孔径2.4 mm、液硫流量0.188 m3/h、液硫入水高度6 cm、冷却水温度58 ℃的条件下,探究冷却行程高度对细粉硫产生的影响。设置冷却行程高度分别为25 cm、20 cm、15 cm、10 cm、5 cm,每个条件下进行3次实验,其结果见表2。

结果分析:在实际生产过程中,液硫滴珠进入水面后,冷却行程越短,则冷却时间越短,冷却效果越差。为了保证液硫滴珠的固化,冷却行程高度存在最低阈限值。若低于此阈限值,液硫滴珠尚未固化就接触了水底的硫颗粒,则液硫滴珠会附着于已成型的硫颗粒,并在一段时间后凝固,而后续下落的滴珠会继续发生附着现象,从而产生片状、块状硫磺固体,不符合产品要求。表2中合格品与细粉硫的质量统计均为排除片状、块状硫磺固体之后的球形硫颗粒的质量。冷却行程高度为5 cm的实验产生了大量片状、块状硫磺固体,无法产生球形硫颗粒;冷却行程高度为10 cm和15 cm的,产生部分片状、块状硫磺固体,因此,合格品及细粉硫的质量均小于冷却行程高度为20 cm及25 cm的实验结果;冷却行程高度为20 cm和25 cm的,硫颗粒绝大部分能正常形成。

表2 冷却行程高度对细粉硫生成率的影响Table 2 Effect of cooling stroke height on generation rate of fine powder sulfur冷却行程高度/cm252015105实验次数123123123123123合格品质量/g368.4365.9365.2351.9353.2351.8200.2197.9196.2100.5101.2102.5细粉硫质量/g48.347.548.447.146.846.127.027.026.213.113.213.3细粉硫生成率/%11.611.511.711.811.711.611.912.011.811.511.511.5细粉硫生成率平均值/%11.611.711.911.5

表3 冷却水温度对细粉硫生成率的影响Table 3 Effect of cooling water temperature on generation rate of fine powder sulfur冷却水温度/℃4550556065实验次数123123123123123合格品质量/g340.5332.9330.1321.7319.2332.9302.4305.3324.7322.3301.0307.3293.6288.1317.4细粉硫质量/g45.143.742.943.039.546.741.240.843.940.239.142.743.539.339.9细粉硫生成率/%11.711.611.511.811.012.312.011.811.911.111.512.212.912.011.2平均值/%11.611.711.911.612.0

对于细粉硫生成率的比较,可以发现不同冷却行程高度的结果均无明显差别,可见细粉硫的产生与冷却行程高度无关。这一点也印证了理论分析中细粉硫产生过程的正确性,根据理论分析中的研究,细粉硫产生于液硫滴珠撞击水面的一瞬间,当撞击后产生的飞溅小液硫滴珠和主体液硫滴珠进入水面后,其二者形态、粒径将不再变化,即不会在水中形成细粉硫。因此,可排除冷却行程高度这一影响因素。

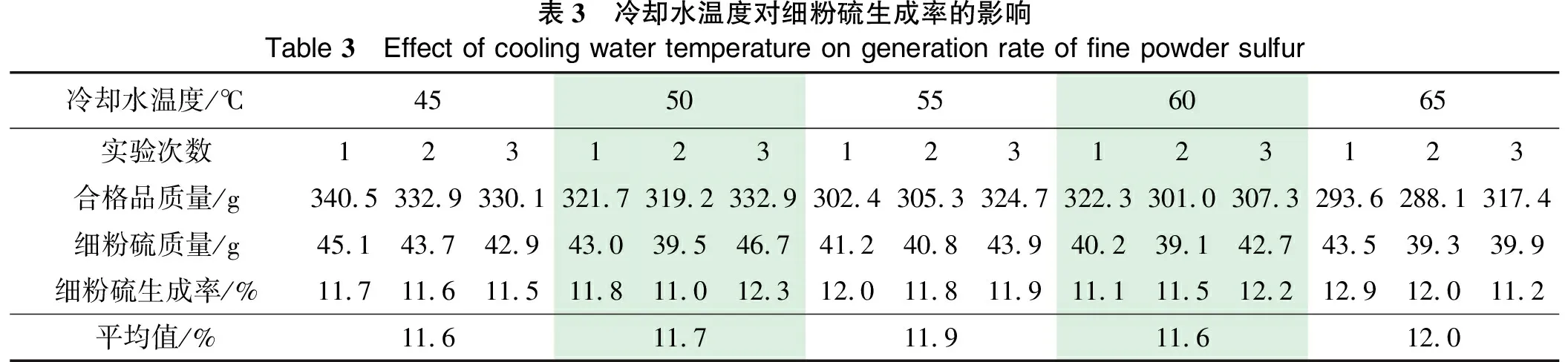

4.3.2冷却水温度对细粉硫产生的影响

在液硫温度140 ℃、成型盘孔径2.4 mm、液硫流量0.188 m3/h、液硫入水高度6 cm、冷却行程高度超过25 cm的条件下,探索冷却水温度对细粉硫产生的影响,实验结果见表3。

结果分析:冷却水温度影响液硫滴珠的冷却效果和冷却速度。冷却水温度过高,会导致冷却行程高度的阈限值提高;冷却水温度过低,又脱离了实际的生产条件。对于冷却水温度为65 ℃条件下的实验,由于温度较高,使得冷却行程高度的阈限值提高,有部分液硫滴珠在沉底时未完全固化,导致片状、块状硫磺固体的产生。在其余4组较低温度下的实验中,片状、块状硫磺固体的产生较少。通过对细粉硫生成率进行比较,可以发现不同冷却水温度的结果均无明显差别,可见细粉硫的产生与冷却水温度无关。这是因为在实际生产过程中冷却水温度范围的变化,并不会对水的黏度及表面张力产生较大变化,故基本不会影响液硫滴珠撞击水面的溅射情况。同时,在接触水面之后的冷却过程中不会产生细粉硫,这一点与4.3.1节中的解释相同。因此,可排除冷却水温度这一影响因素。

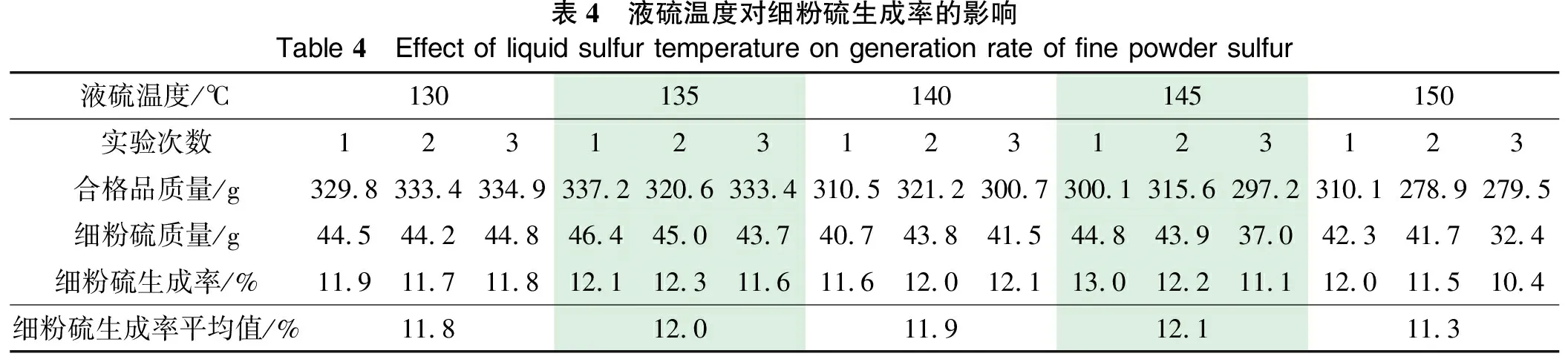

4.3.3液硫温度对细粉硫产生的影响

在成型盘孔径2.4 mm、液硫流量0.188 m3/h、液硫入水高度6 cm、冷却水温度58 ℃、冷却行程高度超过25 cm的条件下,探索液硫温度对细粉硫产生的影响,实验结果见表4。

结果分析:液硫在不同温度下的分子形态会有变化,流动性最佳的温度范围为130~150 ℃,在此温度范围内,硫分子主要以S8形式存在,液硫的密度、黏度及表面张力变化不大;超过155 ℃,S8分子之间会开环互连,硫磺颜色加深,导致黏度大幅增加。因此,130~150 ℃为合理的液硫温度实验范围选择。

对于细粉硫生成率的比较,发现在130~150 ℃,温度变化并未对细粉硫生成率产生明显改变,这是由于该温度范围内的液硫密度、黏度及表面张力等性质改变甚微,对于液硫滴珠撞击水面的溅射情况无法产生明显的改变。因此,结合细粉硫的产生机理,液硫温度的改变不会影响到细粉硫的产生,可排除液硫温度这一影响因素。

4.3.4探究液硫流量对细粉硫产生的影响

在液硫温度140 ℃、成型盘孔径2.4 mm、液硫入水高度6 cm、冷却水温度58 ℃、冷却行程高度超过25 cm的条件下,探索液硫流量对细粉硫产生的影响,实验结果见表5。

结果分析:在液硫流量为0.063~0.315 m3/h时,液硫滴珠滴下时,前后滴珠相互独立,冷却过程互不干扰,每一滴滴珠都经历了在成型盘聚集、滴落、入水、冷却下沉的过程,细粉硫生成率相差无几,液硫流量的改变只是改变了液硫全部滴下的时间,对每一滴液硫滴珠的固化过程并无影响,细粉硫生成率几乎不变,因此,可排除液硫流量这一影响因素。

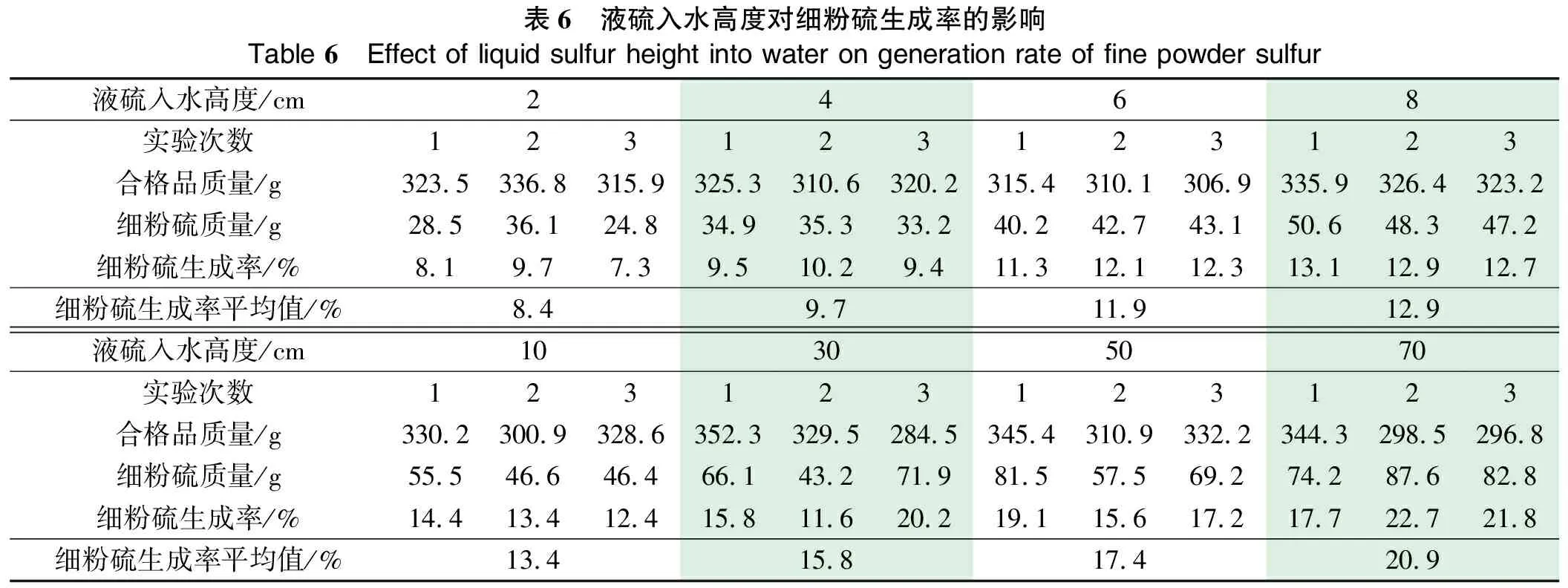

4.3.5液硫入水高度对细粉硫产生的影响

在液硫温度140 ℃、成型盘孔径2.4 mm、液硫流量0.188 m3/h、冷却水温度58 ℃、冷却行程高度超过25 cm的条件下,探索液硫入水高度对细粉硫产生的影响,实验结果见表6。

表4 液硫温度对细粉硫生成率的影响Table 4 Effect of liquid sulfur temperature on generation rate of fine powder sulfur液硫温度/℃130135140145150实验次数123123123123123合格品质量/g329.8333.4334.9337.2320.6333.4310.5321.2300.7300.1315.6297.2310.1278.9279.5细粉硫质量/g44.544.244.846.445.043.740.743.841.544.843.937.042.341.732.4细粉硫生成率/%11.911.711.812.112.311.611.612.012.113.012.211.112.011.510.4细粉硫生成率平均值/%11.812.011.912.111.3

表5 液硫流量对细粉硫生成率的影响Table 5 Effect of liquid sulfur flow rate on generation rate of fine powder sulfur液硫流量/(m3·h-1)0.0630.1250.188 0.2510.315对应实际流量/(t·h-1)255075100125实验次数123123123123123合格品质量/g332.2324.3318.8324.6312.7319.7315.3311.9305.2326.2310.5310.4326.1303.8303.7细粉硫质量/g43.239.747.640.538.650.242.641.741.644.938.436.140.341.441.9细粉硫生成率/%11.510.913.011.111.013.611.911.812.012.111.010.411.012.012.1细粉硫生成率平均值/%11.811.911.911.211.7

表6 液硫入水高度对细粉硫生成率的影响Table 6 Effect of liquid sulfur height into water on generation rate of fine powder sulfur液硫入水高度/cm2468实验次数123123123123合格品质量/g323.5336.8315.9325.3310.6320.2315.4310.1306.9335.9326.4323.2细粉硫质量/g28.536.124.834.935.333.240.242.743.150.648.347.2细粉硫生成率/%8.19.77.39.510.29.411.312.112.313.112.912.7细粉硫生成率平均值/%8.49.711.912.9液硫入水高度/cm10305070实验次数123123123123合格品质量/g330.2300.9328.6352.3329.5284.5345.4310.9332.2344.3298.5296.8细粉硫质量/g55.546.646.466.143.271.981.557.569.274.287.682.8细粉硫生成率/%14.413.412.415.811.620.219.115.617.217.722.721.8细粉硫生成率平均值/%13.415.817.420.9

表7 成型盘孔径对细粉硫生成率的影响Table 7 Effect of forming plate aperture on generation rate of fine powder sulfur成型盘孔径/mm1.51.82.12.42.7实验次数123123123123123合格品质量/g335.6322.7314.3366.2360.7349.5355.2369.7362.6299.8311.9320.7332.0296.8306.3细粉硫质量/g47.947.844.440.235.229.934.723.627.237.833.954.35040.942.6细粉硫生成率/%12.512.912.49.98.97.98.96.07.011.29.814.513.112.112.2细粉硫生成率平均值/%12.68.97.311.912.5

结果分析:液硫入水高度会影响液滴接触水面时的速度,下落高度越高,则入水速度越快。较快的速度将在液硫滴珠撞击水面时产生较多的飞溅,从而产生较多细小硫液滴,这些细小硫液滴将会固化形成细粉硫颗粒。根据实验数据可知,随着下落高度从10 cm降至2 cm,细粉硫生成率由13.4%降至8.4%,效果明显。

当入水高度小于2 cm时,已经出现少部分硫液滴相互黏连的情况,这是由于入水高度太低,硫液滴还未完全滴落就已经开始固化,液滴靠下部分接触水面,由于水的表面张力和浮力的作用,导致液滴在水面上停留了一段时间,而此时稍后滴落下来的硫液滴已与该液滴上部接触并黏连,从而出现不合格品甚至堵塞筛孔。而入水高度远高于10 cm时,细粉硫生成率大大升高。因此,液硫入水高度是细粉硫产生的重要影响因素。

4.3.6成型盘孔径对细粉硫产生的影响

在液硫温度140 ℃、液硫入水高度6 cm、液硫流量0.188 m3/h、冷却水温度58 ℃、冷却行程高度超过25 cm的条件下,探索成型盘孔径对细粉硫产生的影响,实验结果见表7。

结果分析:成型盘孔径对细粉硫的产生影响较大,由表7可知,孔径为2.1 mm时,细粉硫生成率明显小于其余4组。分析其原因可能为:孔径的大小影响液硫滴珠的直径,孔径越大,滴珠的直径越大,而越大的滴珠,则更容易发生飞溅。过小的孔径导致滴珠本身直径过小,经过与水面的撞击后,随飞溅程度有所降低,但若主体滴珠的直径小于2 mm,成型后达不到合格品的直径标准。因此,成型盘孔径也是关键影响因素。

4.4 正交实验

通过单因素实验,在6大影响因素中筛选出了两大关键因素:液硫入水高度和成型盘孔径,进而进行二者的正交实验。实验条件:液硫温度140 ℃、液硫流量0.188 m3/h、冷却水温度58 ℃、冷却行程高度超过25 cm,实验结果见表8,细粉硫生成率对比见图3。

表8 正交实验下细粉硫生成率Table 8 Generation rate of fine powder sulfur under orthogonal experiment实验编号实验条件液硫入水高度/cm成型盘孔径/mm细粉硫生成率/%121.510.6221.87.9322.15.8422.48.4522.711.1641.511.3741.88.6842.16.9942.49.71042.712.01161.512.61261.88.91362.17.31462.411.91562.712.51681.513.51781.810.11882.18.81982.412.92082.713.621101.513.922101.810.523102.19.624102.413.425102.714.7

由表8可以看出,成型盘孔径在2.1 mm时,细粉硫生成率最低。为验证实验结果的可靠性,在2.1 mm周围补充4个孔径为1.9 mm、2.0 mm、2.2 mm、2.3 mm的成型盘,再次进行正交实验,结果如表9。

结果分析:经过两因素全实验的筛选后,选出其中6项优选结果,如表9中实验编号为1、2、3、4、7、8所示。可以看出,成型盘孔径在1.9~2.2 mm时,细粉硫生成率较低,其中,最优结果为液硫入水高度2 cm,成型盘孔径2.1 mm,其细粉硫生成率最低为5.8%。

5 结论与建议

通过对影响硫磺湿法成型的六大影响因素:液硫流量、液硫温度、液硫入水高度、冷却行程高度、冷却水温度及成型盘孔径进行单因素实验和正交实验,发现成型盘孔径为1.9~2.2 mm时,液硫入水高度越小,细粉硫的生成率越低。建议在实际工况中将成型盘的孔径设计为2.1 mm,并调低液硫入水高度。为防止液硫遇水接触凝固在成型盘下方,建议最低液硫入水高度为2 cm。

表9 新增正交实验下细粉硫生成率Table 9 Generation rate of fine powder sulfur under the new orthogonal experiment实验编号实验条件液硫入水高度/cm成型盘孔径/mm细粉硫生成率/%121.97.2222.06.5322.15.8422.26.8522.37.6641.98.1742.07.2842.16.9942.28.91042.39.41161.98.51262.07.91362.17.31462.29.61562.310.41681.99.41782.09.01882.18.81982.210.22082.311.821101.910.122102.09.823102.19.624102.210.925102.312.1