火箭橇减振系统设计

2018-08-30董治华张林锐章玮玮

董治华,肖 军,张林锐,章玮玮,薛 强

(1..陆军工程大学, 石家庄 050000; 2.中国华阴兵器试验中心, 陕西 华阴 714200)

火箭橇试验是以橇车为载体、火箭发动机为动力,通过橇车在轨道上的高速运动,模拟被试品空中飞行速度、加速度特性,同时测试设备获取被试品性能参数的试验。橇车在轨道上高速运动时,由于轨道不平顺、滑靴与轨道之间隙或火箭发动机工作时振动等因素,导致橇车振动环境恶劣,造成被试品工作异常,严重时导致被试品破坏。

文献[1]表明橇车以100 m/s的速度运行时,轨道上1 m段内相邻点最大误差△L=0.2 mm时,橇车平均振动加速度为74.6g。速度进一步提高,被试品加速度将会更大。任引艾等[2]测试橇车在400 m/s时的振动均方根过载值为16 g,振动峰值超过了50 g。而常见被试品正常工作时高低振动≤7 g,左右振动≤4 g。过大的振动加速度可能导致被试品异常工作,甚至结构损坏。

减振方法有主动减振和被动隔振[3]。主动减振是一项积极的治本措施。国内采用的主动减振措施主要有:控制滑靴间隙,提高轨道顺直度等方法减小被试品振动强度[1-2];优化橇车结构,提高橇车本身的抗振能力;优化火箭橇系统设计,尽可能改变系统的固有频率,避开共振区;适当增加橇车阻尼,吸收系统振动能量,使自由振动的振幅迅速衰减等。但主动减振方法中,滑靴间隙调整复杂,轨道调整周期长,改变橇车结构等将对橇车速度等产生影响,实现都很困难。因此火箭橇试验时常常采用被动隔振。在橇车和被试品之间增加减振平台,隔离振源,减小被试品火箭橇试验时振动,确保被试品试验安全。

1 减振系统分析

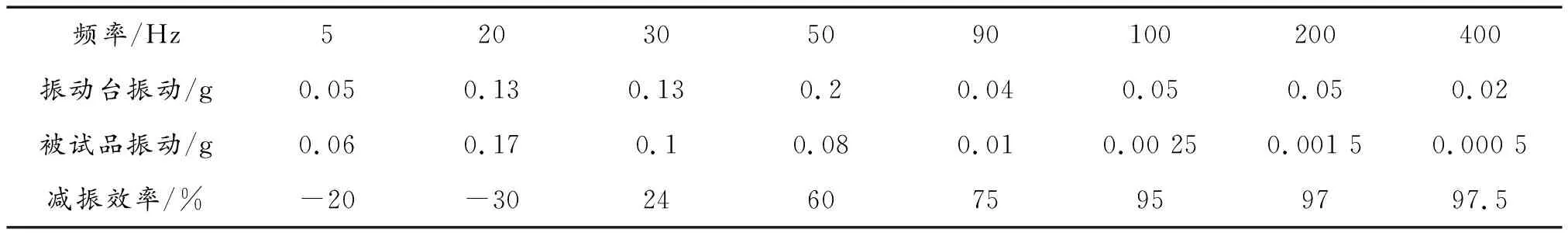

减振设计时,优先考虑单层减振系统和双层减振系统。研究表明[4]双层减振系统对高频振动抑制效果明显,而火箭橇试验时振动以200~400 Hz高频振动为主,减振系统“过滤”50 Hz以上的振动后,橇车振动强度将大幅下降[5]。因此设计双层减振系统(如图1),以抑制50 Hz以上高频振动。

双层减振系统的动力学方程组[8-9]:

(1)

k1、k2、c1、c2分别为减振对象和安置平面的刚度和阻尼系数;m1为减振对象质量;m2为安置平面质量;x1为减振平台位移,x2为中间质量位移,xg为基础位移。

在零初始条件下,对式(1)进行拉氏变换,得如下方程组:

(2)

由方程(2)消去X2(s),得到X1(s)和Xg(s)的关系式,即可导出减振对象对基础位移的传递率:

(3)

由式(3)得到减振对象与安置平面的相对位移传递率:

(4)

令s=jω,得到双层减振系统的频率特性G(jω):

G(ω)=X0(ω)+jV0(ω)

(6)

X0(ω)是频率特性G(jω)的实部,称为系统的实频特性;V0(ω)是频率特性G(jω)的虚部,称为系统的虚频特性。

(5)

R(ω)是G(jω)的幅值,称为系统的幅频特性。

由此导出减振对象的加速度传递率:

(6)

2 减振系统参数优化设计

2.1 减振效果影响因素

从图2(a)-图2(c)可知,随着η1,η2,μ的增加,加速度传递率增加,减振效果减弱;从图2(d)可知,随着γ的增加,加速度传递率减小,减振效果增强。从图3(a),图3(c)可知,随着η2,μ的增加,相对位移传递率增加,减振效果减弱;从图3(b)可知,随着η1的增加,相对位移传递率先出现小范围的增加,后基本保持不变;从图7(d)可知,随着γ的增加,相对位移传递率减小,减振效果增强。

由图2和图3可见,通过合理减振参数设置,加速度传递率和相对位移传递率都可以达到某一较低值,这就是减振系统参数优化设计目的[10-11]。

2.2 减振系统参数设计

双层减振系统最优结构参数设计时,根据被试品与安装平台质量,预先给定减振系统的质量比,再求解第一级、第二级最优阻尼比、最优两级固有频率比和橇车振动圆频率与减振对象圆频率比,即四维最优化问题[12-14]。

如图1所示的双层减振系统动力学方程如式(7)所示[13-14]:

(7)

(8)

式中:

Y=[z1-z2,z3]T=Cz+Dw

(9)

减振对象质量m1=73 kg(其中被试品50 kg,固定卡箍22.2 kg,减振器0.8 kg),中间质量(中间安装板和减振器)m2=10.4 kg,则:μ=73/10.4=7。

橡胶减振器邵氏硬度值为30~50[16],根据橡胶邵氏硬度与阻尼比的关系(如图4),确定减振器阻尼比取值为 0.02~0.04;减振器上下质量比μ=7。

同时考虑式(4)、式(6)作为目标函数,进行多目标优化计算[13],算法设定为4维,每维记为swarm(i)=1~4,且η1=swarm(1),η2=swarm(2),γ=swarm(3),ω/ωp=swarm(4),搜索范围设定为:

[0.02,0.02,0.15,0.93]~[0.05,0.05,0.98,2.4]

最优参数计算结果为:

此时相对位移传递率和加速度传递率分别为Td=0.175,TA=0.065 (如图5所示)。

进行二次优化,搜索范围设定为:

[0.02,0.02,0.98,0.93]~[0.05,0.05,0.98,0.93]

最优参数计算结果为:

此时相对位移传递率Td=0.149,加速度传递率TA=0.173。

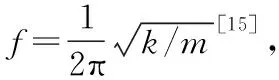

经过二次优化设计,确定减振器参数如表1所示。

表1 减振器参数

上层减振器弹性系数k1=100 kg/mm,橡胶邵氏硬度为50,阻尼比η1=0.05,f1=53.8 Hz;下层减振器弹性系数k2=15 kg/mm,阻尼比η2=0.02,橡胶邵氏硬度为30,f2=31.7 Hz。针对50 Hz振动,加速度传递率为0.173。振动频率增加(频率为200 Hz的振动),加大,加速度传递率下降至0.014,减振效果更加明显。

针对不同被试品质量不一样,要达到同样的减振效果,需调整上层减振器弹性系数。应用上述设计方法,计算了被试品质量不同时,上层减振器弹性系数设计要求,具体如表2所示。

表2 被试品质量不同时,减振器弹性系数

2.3 双层减振效果仿真验证

橇车被试品减振平台设计如图6所示。

以双轨橇车动态试验振动测试数据为激励,对减振平台进行随机振动分析。利用双层减振系统对50 Hz以上高频振动进行减振后,被试品高低方向振动加速度降低至6.9g,左右方向振动加速度降低至3.0g,满足常见被试品要求的向上振动≤7.0 g,左右侧向振动≤4.0 g工作环境要求。

3 双层减振效果试验验证

根据减振系统参数和橇车实际安装空间,设计橇车双层减振平台如图7所示。被试品前后部位分别布置丹麦BK/4507振动测试传感器,量程±500 g,频率响应值为0.5~20 000 Hz。

首先对双层减振平台进行频率值为5~500 Hz,幅值为0.5 g的扫频。扫频结果如图8所示。从图8可以看出平台高低固有频率为28.2 Hz,左右固有频率为16.8 Hz,远低于减振频率范围50 Hz。

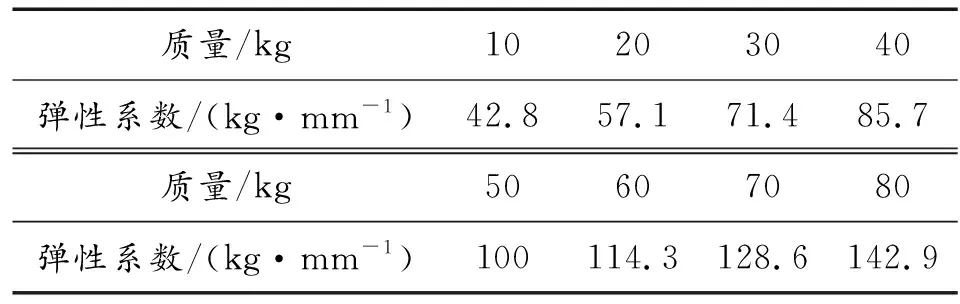

然后在振动台上分别进行高低和左右振动试验。振动台振动与被试品减振后,高低和左右振动加速度测试结果对比如表3、表4所示。

频率/Hz522.527.53550100200400振动台振动/g0.050.20.20.10.150.150.010.01被试品振动/g0.050.220.30.080.040.020.000 40.000 25减振效率/%0-10-502074879697.5

表4 左右振动减振效果

从减振效率可以看出,双层减振平台对50 Hz以下低频振动减振效果较弱,在平台固有频率附近,振动幅值略有增加;50 Hz振动减振效果较明显,尤其200 Hz以上高频振动,抑制作用显著。由于实际减振器阻尼比由橡胶硬度值推算得到,因此实际阻尼比与计算时取值存在一定差异,导致50 Hz以上振动实际减振效果略低于预期效果。后续将结合火箭橇动态试验,进一步验证减振平台减振效果。

4 结论

试验表明,该型减振系统将被试品高低振动控制为5.6 g,左右振动控制为2.6 g,圆满完成了某型引信火箭橇试验。得到结论如下:

1) 得到了一套可靠的减振系统设计方法。根据预先给定质量比,再通过参数优化设计,确定第一级、第二级最优阻尼比、两级固有频率比和橇车振动圆频率与减振对象圆频率比的方法,可用于指导不同类型被试品减振平台设计。被试品种类不同时,其对振动要求有差别,应用本文提出的减振设计方法,调整优化参数中橇车振动圆频率与减振对象圆频率比范围后,通过优化算法,可以设计出满足不同要求的减振系统,具有一定的通用性。

2) 针对火箭橇振动特点和常见被试品振动要求,设计了参数合适的火箭橇双层减振系统,具有通用性,对不同质量被试品,通过调节上层减振器弹性系数后,也可达到相同减振效果。

3) 通过合理的减振设计,有效抑制火箭橇动态试验时的高频振动,火箭橇试验系统振动环境可以满足常见被试品工作要求。动态试验时,如果被试品质量或振动发生变化,调整减振平台上层减振器弹性系数或应用文中方法重新设计减振平台,可满足不同试验需求。