聚脲涂层复合结构抗破片侵彻效能研究

2018-08-30赵鹏铎黄阳洋王志军

赵鹏铎,黄阳洋,,王志军,张 磊,张 鹏,

(1.海军研究院, 北京 100161; 2.中北大学 机电工程学院, 太原 030051)

近年来,防护材料的轻量化已成为装甲防护的主要发展方向。轻量化防护材料具备的特性应包括高硬度、高强度、高韧性和低密度。轻量化防护材料除了高性能轻质金属材料外,主要有陶瓷等非金属材料以及复合材料[1-2]。其中,玻璃纤维、芳纶纤维等高性能纤维以其轻质、高强度、高模量等优异性能广泛应用于防弹领域[3]。芳纶纤维的优点在于强度高、耐高温、在高应变率下有较强的抗拉强度和延伸率;玻璃纤维的优点是价格较芳纶更低,且强度、刚度高,但是密度相对较大,为2.55 g/cm3,芳纶纤维则为1.29 g/cm3。考虑到成本与效果,将玻璃纤维和芳纶纤维组合成复合材料板,玻璃纤维为迎弹面,利用其高强度、高刚度减弱弹体冲击开坑,芳纶纤维为背弹面,利用其高应变率下高抗拉强度和高伸长率进一步降低弹体动能。然而,单靠提高基体材料自身的性能满足复杂环境下的防护需求是很难实现的。利用表面改性技术、薄膜技术和涂层技术使材料获得更为全面的性能提升[4-5]。

Mohotti等[6-8]对不同厚度与位置的聚脲层对于铝与聚脲组成的复合结构抗高速弹体冲击影响做了试验研究与部分仿真研究,发现聚脲层作为层状涂覆结构时,弹丸速度降最大。Bogoslovov等[9]发现在硬质钢表面涂覆一层10 mm厚的聚脲涂层,在受冲击时聚脲涂层会发生玻璃化转变,防弹性能得到了提高,能量吸收密度高达4 GJ/m3,而同比作为缓冲层未发生玻璃化转变,具有相同厚度的聚脲高弹体涂层的吸能密度只有0.04 GJ/m3。E.P.Gellert等[10]发现,靶板破坏模式前期主要是着靶区域被压碎和剪切,而后期主要是纤维的拉伸、分层和鼓包。N.K.Naik等[11]研究了纤维复合材料的抗弹性能,发现靶板背面鼓包、纤维拉伸、分层、基体破碎、剪切冲塞和摩擦是主要的破坏和耗能形式。目前,国内外对于聚脲涂层的抗弹性能研究主要集中在金属底材的复合结构上,而对纤维复合结构上喷涂聚脲涂层的研究较少。

本研究在玻纤-芳纶的复合靶板的基础上,对复合板迎弹面、背弹面涂覆聚脲涂层。利用3.3 g破片通过12.7mm滑膛枪进行侵彻试验,获得其弹道极限,分析其破口类型、尺寸等,对比分析各结构的破坏与耗能模式;通过Autodyn软件进行仿真计算,结合试验结果,从而得到聚脲喷涂纤维复合结构靶板的抗弹效能。

1 试验及结果

1.1 试验装置与工况

试验在北京理工大学东花园试验场进行,利用12.7 mm滑膛枪进行破片加载,破片速度采集使用六通道记时仪,试验示意场地布置如图1。试验使用的破片原材料为35CrMnSi钢,加工成边长为7.5 mm的立方体,再经过二次淬火一次低温回火[12]。靶板底材为玻纤-芳纶复合材料板,靶板尺寸为325 mm×365 mm×9 mm(玻纤6 mm、芳纶3 mm),试验靶板示意图如图2,试验所用工况参数如表1所示。

聚脲涂层类型底材厚度/mm涂层厚度/mm总厚度/mm无涂覆909迎弹面涂覆9413背弹面涂覆9413

1.2 试验结果与分析

1.2.1 试验结果

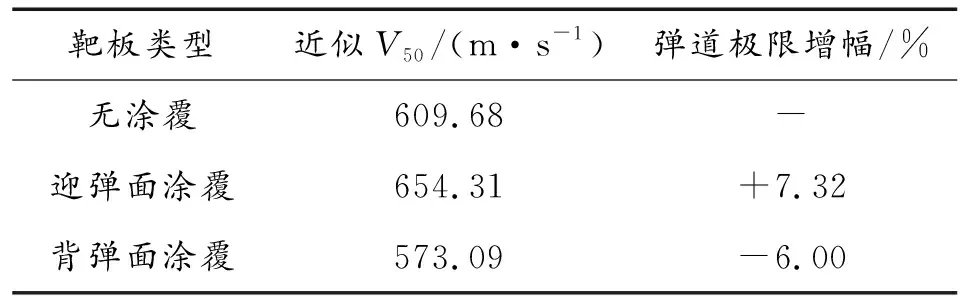

本次试验共计20发,除去触发异常、测量异常数据,得到17组有效数据,并选出几组典型初速数据如表2所示,对有效试验数据采用6射弹弹道极限法[13]进行处理得到相应的弹道极限速度,即V50。各结构弹道极限如表3所示。进一步可得出各结构弹道极限柱状对比图,如图3所示。由表3和图3中得到的近似V50可以看出,迎弹面涂覆聚脲涂层的抗弹效果最好;背弹面涂覆后,靶板抗弹性能反而减弱了。实验结果如图4~图8所示。

表2 试验结果

表3 各结构弹道极限

1.2.2 靶板耗能分析

破片质量m为3.3 g,由试验得出的弹道极限V50,可以算出靶板耗能E为:

(1)

再由式(1)可得靶板面密度吸收能Eα为:

(2)

其中:ρ1为玻纤密度,H1为玻纤厚度;ρ2为芳纶密度,H2为芳纶厚度;ρ3为聚脲密度,H3为聚脲涂层厚度。根据式(2)可得到各结构面密度吸收能如表4所示。数据表明,涂覆聚脲涂层后,靶板的面密度吸收能有所下降。

表3和表4对比表明,面密度吸收能与弹道极限的规律一致。根据各结构破坏形式及耗能模式,研究表明:

1) 迎弹面涂覆时,聚脲涂层并不影响玻纤-芳纶复合板的耗能模式,且同时进行,故其耗能效果最佳。

2) 背弹面涂覆时,涂层自身对破片动能的损耗作用并无明显改善。相反地,由于背弹面涂层的存在,复材板原有的耗能模式受到较大影响。从背弹面并无大幅度分层现象可以看出,涂层不仅没有起到增强作用,反而抑制了复材板的分层吸能特性,故背弹面涂覆时的弹道极限有所下降。

表4 各结构面密度吸收能

2 仿真计算

2.1 仿真模型

采用Hypermesh软件建立模型和划分网格,试验所使用的破片为3.3 g的方形35CrMnSi钢,其大小为边长0.75 cm的立方体,网格为10 cm×10 cm×10 cm;由于仿真进行中心侵彻,建模时采用1/2模型,采用3DSolid-164单元,共有500个单元,如图9所示。

靶板采用10 cm×10 cm的方形靶板,由于靶板是聚脲、玻纤、芳纶组成的复合材料板,因此模型建立分为聚脲层、玻纤层和芳纶层,面与面的接触采用Autodyn软件的join功能,采用 3DSolid-164实体单元,弹靶接触采用面面侵蚀接触;为保证数值模拟精度,利用Hypermesh软件的网格渐变技术,将弹靶接触区域的网格设置细密。为了模拟芳纶层的分层现象,在玻纤和芳纶之间、芳纶与芳纶之间添加一层粘结层,如图10所示。

2.2 材料模型与参数

试验中破片的原材料为35CrMnSi钢,密度为7.75 g·m-3。根据文献[12]中的实测数据,其他材料参数如表5所示,国内外纤维材料的材料模型大都使用Puff模型[14],强度模型采用Von Mises准则描述,玻璃纤维和芳纶纤维的密度分别为2.55 g·m-3和1.29 g·m-3,其他材料参数如表6所示。

表5 35CrMnSi钢的材料模型

表6 纤维材料模型

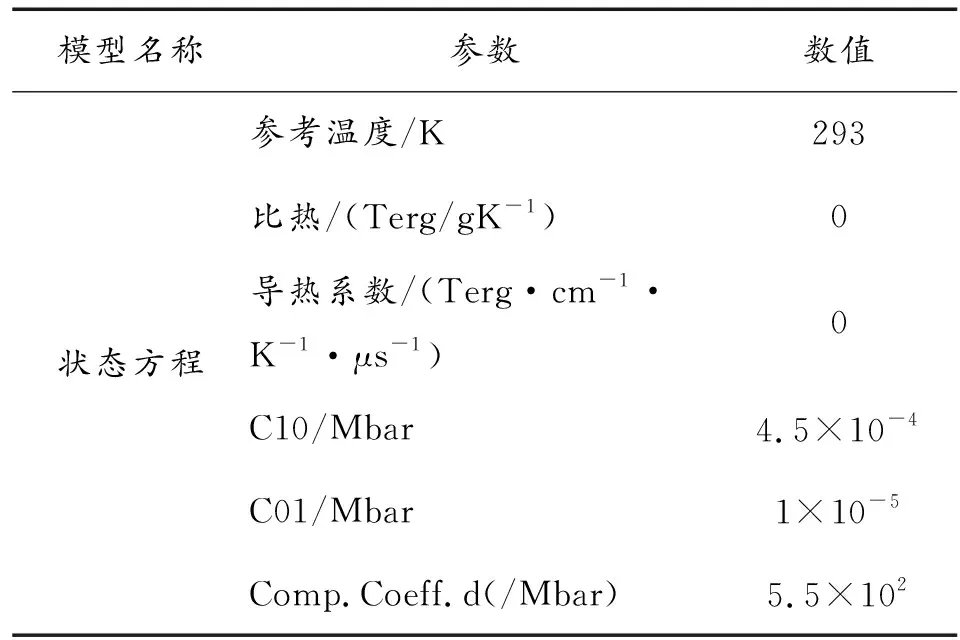

聚脲弹性体的材料模型在Autodyn中与橡胶一样,选用超弹性体状态方程(Hyperelastic)表示,而其强度模型可以用二参数的Mooney-Rivlin模型表示,失效准则采取最大主应力拉伸失效准则,其密度为1 g·m-3,其余仿真材料参数如表7所示。

2.3 仿真结果与试验对比分析

2.3.1 仿真结果

根据上述仿真模型与模型参数,采用Autodyn软件进行仿真计算,仿真过程如图11所示,图12为仿真结果与实验结果对比,侵彻过程中速度变化如图13所示。

表7 聚脲模型与参数

靶板类型实验结果V50/(m·s-1)仿真初速/(m·s-1)仿真余速/(m·s-1)误差/%无涂覆609.68610609.8迎弹面涂覆654.3165000背弹面涂覆573.095708014.0

仿真结果和试验结果如表8所示,仿真结果的速度降对比试验得到的V50,误差最大为14%,说明仿真结果可信。

2.3.2 侵彻效能分析

如图5、图6、图7所示的迎弹面观察试验结果,可以看到迎弹面破口整齐且呈方形,与破片形状大小相当,故可以判断着靶姿态为正着靶。根据试验结果,分析聚脲涂层复合材料板在加载速度为500~700 m/s情况下的抗侵彻效能。

如图11 (a)可以看到破片侵彻无涂覆靶板的过程,在5 μs时,弹体与侵彻点周边材料在侵彻方向存在巨大速度梯度,接触点产生远大于靶板材料抗力的瞬间冲击压应力,接触点材料被瞬间压剪破坏,完成冲击开坑[15],在5~70 μs的过程中,可以看到玻纤板主要呈现剪切破坏,玻纤板本身并未发生明显变形,于此同时,可以看到作为背板的芳纶纤维也有一定的弯曲变形,因此这段侵彻过程可以看成是对玻纤层的剪切破坏以及对芳纶层的弯曲拉伸。随着弹体的继续侵彻,当弹体穿透玻纤层接触芳纶层时,由于弹体与侵彻点还存在一定的速度梯度,故侵彻芳纶层时,先进行一部分剪切破坏,后随着时间的增加,速度梯度逐渐减小,弹体对芳纶的剪切破坏无法瞬间完成,同时伴随着应力波的传播。弹体周边受力区域和受力逐渐增大,压缩应力波在靶板背面形成的反射拉伸波与弹体接触形成弹体与靶板的界面速度梯度,使芳纶弯曲拉伸破坏,同时伴随发生芳纶本身的分层和拉伸现象。

在速度曲线图中可以看到在0~45 μs的过程中,速度下降较快,从侵彻过程图可以看到弹体在玻纤层中运动,对玻纤层进行剪切破坏,同时伴随着芳纶层的弯曲拉伸。这个阶段是玻纤层与芳纶层的共同作用,因此弹体的速度降最大。而在45~120 μs的过程中,由于弹体已经穿透玻纤层,这个阶段的速度呈现平缓的下滑,主要是靠芳纶的分层与拉伸对弹体的动能进行损耗。

破片侵彻迎弹面涂覆聚脲层过程如图11(b)所示。弹体侵彻聚脲层时,由于速度梯度较大,因此聚脲层呈现剪切撕裂,观察速度变化图[图13(b)]可以发现,这个阶段弹体的速度降最大;在10 μs后弹体穿透聚脲层,聚脲弹性体由于其弹性特质,有一定的收缩回弹,而弹体继续侵彻玻纤层,玻纤层的失效同样为剪切破坏,而此时的速度降有所下降;在60 μs时,弹体穿透玻纤层,可以看到此时的速度降进一步降低,同时观察侵彻过程可以看到弹体有所偏转;最后在芳纶层中,经过芳纶的分层与拉伸耗能,弹体的速度继续下降。在这个过程中可以看到,聚脲层对于弹体的动能损耗作用很大,且弹体穿透聚脲层后对复合靶板的侵彻过程与前面无涂覆靶板的侵彻过程相同,说明聚脲除了自身的破坏吸能外并未对复合材料板的破坏吸能产生明显的负面影响,整块靶板的抗弹性能有所提高,此结果与实验中弹道极限的提高相吻合。

观察破片侵彻背弹面涂覆靶板的过程[图11(c)],可以看到破片的速度降逐渐减小,在0~30 μs的过程中,破片侵彻玻纤层,速度下降过程与侵彻过程和无涂覆靶板基本相同;而在穿透玻纤层之后,破片侵彻芳纶层时,先进行剪切破坏,后进行拉伸弯曲破坏,在此过程中,可以看到芳纶层的分层现象并不明显,而且在破片穿透靶板后,靶板的鼓包也不明显。由此可以认为是背弹面涂覆聚脲层后,由于其弹性体的特性,反而抑制了芳纶层本身的分层吸能,最终导致背弹面涂覆靶板的弹道极限降低,此结果与试验结果相同。

根据以上分析的破片侵彻靶板过程,示意图如图14。

3 结论

结合试验与仿真结果对比分析,在加载速度为500~700 m/s的情况下:

1) 玻纤层的破坏模式为剪切破坏,芳纶层为先剪切破坏后拉伸断裂与分层;聚脲的破坏模式为弹性体的韧性破坏。迎弹面涂覆聚脲对复合材料板自身的破坏模式不会产生影响,而背弹面涂覆会抑制芳纶层的拉伸与分层。

2) 聚脲涂层的位置对复合材料板弹道极限的改变有影响:迎弹面涂覆结构弹道极限提高了7.32%。背弹面涂覆结构弹道极限降低6.00%。对于面密度吸收能,无论迎弹面还是背弹面涂覆聚脲涂层均有不同程度降低。