基于FLAC3D五沟煤矿1031工作面采动覆岩变形破坏特征研究

2018-05-21杨本水

程 浩,杨本水

(安徽建筑大学 土木工程学院,安徽 合肥 230601)

由于煤炭需求量对于社会发展日渐重要,因此不断提高开采能力,增大开采深度是矿井开采的必然结果。而深部的开采势必会诱发出各种的工程灾害,例如地温升高、冲击地压(岩爆)、矿压显现剧烈、流变、巷道周围岩层大变形、瓦斯爆炸、突水,并成为约束深部开采矿区安全生产的最主要的因素。在煤炭开采掘进过程中,大部分的工程事故发生在回采工作面,其中大部分事故是因为断层或隐伏断裂引起的[1]。因此,研究分析在采动变化的影响下不同产状要素的断层发育、覆岩变形破坏特征,以及合理预留一定防水煤柱尺寸,不仅会对提高开采工作面的煤炭回采率具有极其重要的意义,而且关系到矿井安全绿色生产[2]。

断层的存在对煤矿产出和产量有着相当重要的影响。断层损坏严重的区域,影响采区的分类,工作面和巷道的部署,会导致工作面部署不规则,巷道掘进率会有很大的增高,还时常会造成无效进尺,不仅造成巨大的经济损失,而且会留下不少的安全隐患。采煤工作面如果出现了断层,会给巷道支护和煤层顶板施工管理增加难度,管理不当还会造成冒顶事故。断层是地下水的储存所在和导水的良好渠道,如果管理不当容易诱发断层透水事故[3]。在此,笔者模拟完整情况和断层存在情况下,研究断层在煤层开采下覆岩变形破坏特征,进而为煤矿的安全绿色生产提供科学依据。

1 模型的建立

1.1 工程概况

1031工作面作为矸石充填开采第二个工作面,位于南一采区东翼。工作面南起集中运输巷上段,西邻CT101工作面(风巷沿空留巷)。工作面回采山西组10煤层,工作面设计上限标高为-260m,工作面可采走向长511m;倾斜宽69m。平均煤厚2.6m。

1.2 模型建立

本次分析以五沟煤矿区1031采区工作面为背景,1031工作面是矸石充填开采开始的工作面,在南部一采区东翼。工作面东部是风氧化带,南部是1017采空区,西部靠近F14大型正断层(∠70°H=0~280m),北方接近26-3钻孔。工作面回采山西组10煤层,650m长的风巷,590m长工作面机巷,100m切眼长度。平均煤厚3.1m。工作面标高在-274.3m~-298.7m(巷道顶板标高)之间,工作面沿走向布置。

矸石是一种散体结构,不能承受拉伸变形,粘聚力几乎为零。为了满足模拟的需要作一下假设:1)充填矸石为立方体的连续介质。2)开采时顶底板的位移不考虑,按100%充填率进行模拟,采空区为矸石充满。

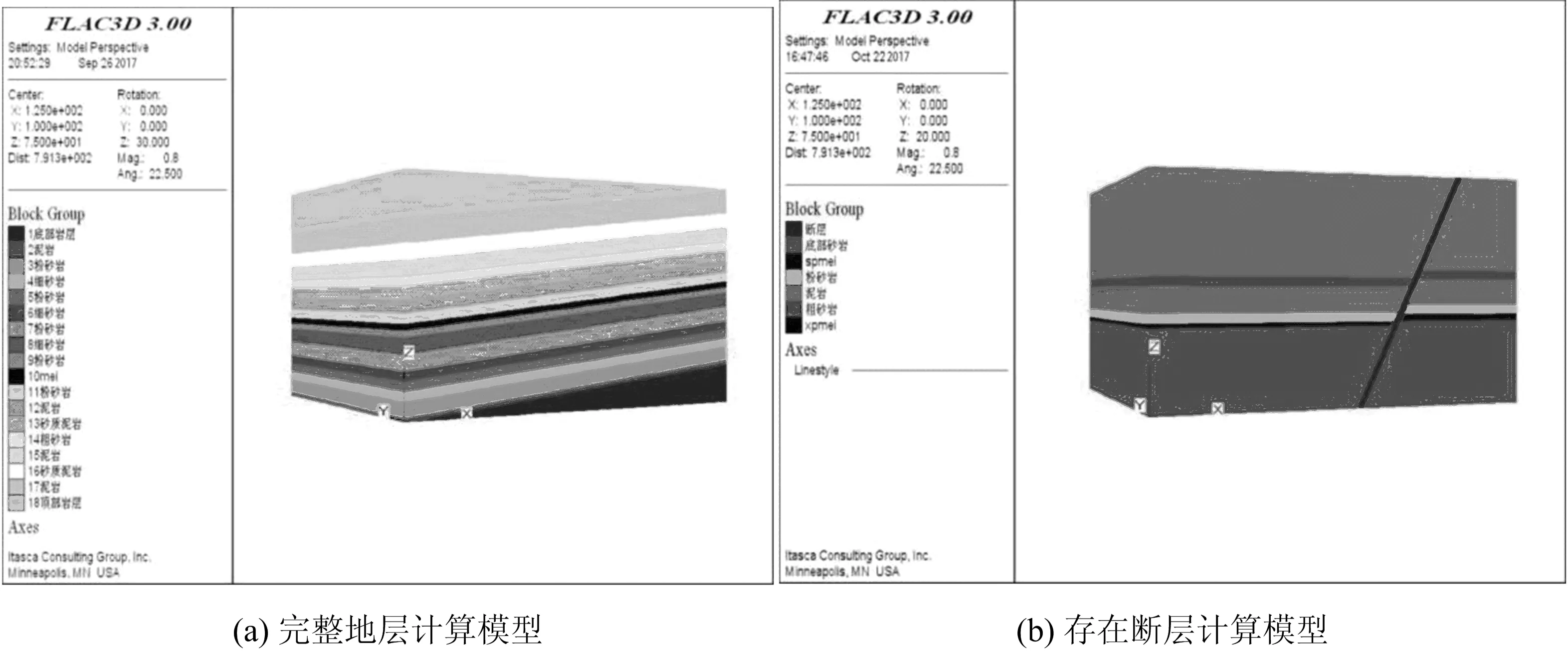

完整顶板条件下模型:模拟工作面标高-270m,模型y方向长200m,每10m一格。x方向为250m,一格为10m。z方向高150m,模型为水平模型,倾角为6°。共36500个网格。

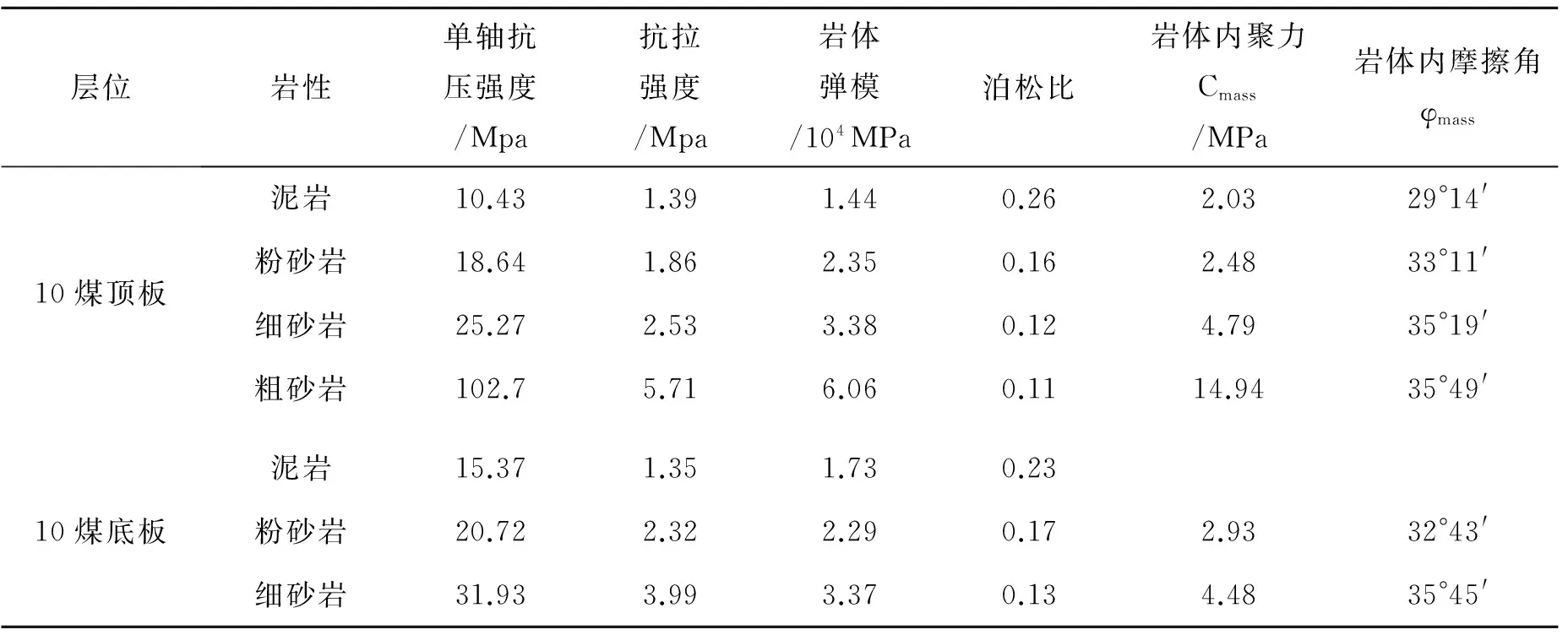

断层存在条件下模型:模型y方向长200m,其中上盘分50格,下盘分80格。x方向长250m,一格10m。高150m。模拟断层为DF114断层。共41000个单元。如图1所示模型,如表1所示材料力学参数。

表1 10煤顶底板岩石力学参数

图1 地质模型图

1.3 模型过程

本次模拟分为以下几步:

第一步模拟原始岩层应力状态,因为此次计算仅考虑采动应力的影响,所以在原岩应力达到平衡时,要将位移进行归零处理;工作面模拟开挖作为第二步进行,按上述方法实行工作面煤层向前掘进,依次模拟一步开采,进行回填,然后模拟计算,最后到实现平衡,模拟回采下一开采步时,进行回填模拟,以此类推,一直到完成计算全部模型;第三步查看比较各个模型的工作面围岩的最大主应力变化和其产生的塑性区域变化。

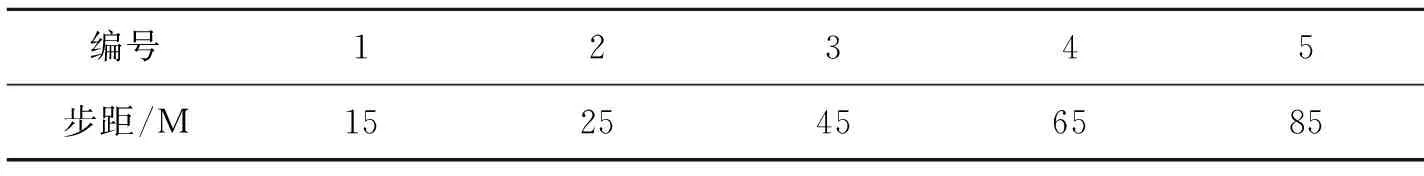

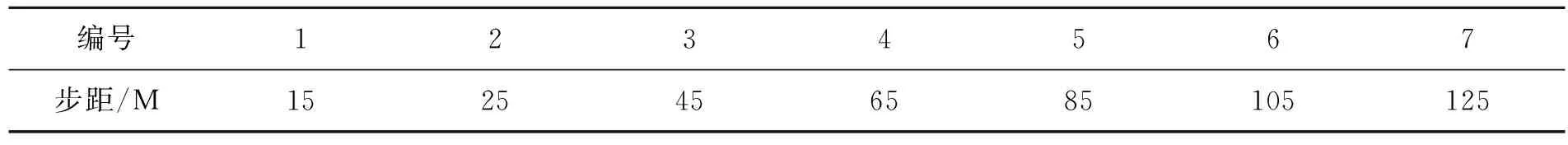

按照矿区顶板压力情况,20m作为第一次开挖步距,完整顶板情况下模拟开挖5步,断层情况下模拟开挖7步。在相关岩石力学性质不变的条件下,采取如表2,表3所示模拟方案。

表2 完整顶板模拟方案

表3 断层存在条件下顶板模拟方案

2 结果分析

2.1 覆岩分析

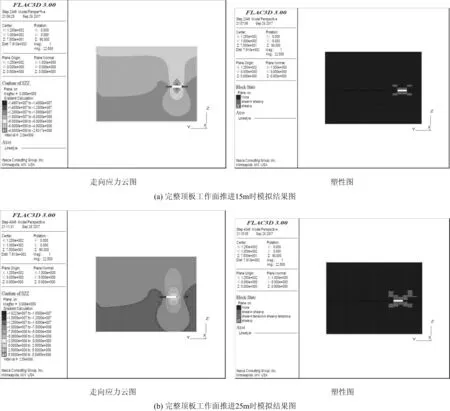

工作面推进时覆岩变形是一个渐进过程,随着工作面推进,采空区不断增大大,覆岩应力不断变化。由图2可以看出走向应力范围随工作面推进不断扩大,其塑性区范围也在不断扩,采空区上方顶板覆岩压力也由原来的压应力逐渐转为拉应力状态,拉应力范围不断增大,说明拉伸破坏区不断增大。随工作面推进顶底板破坏程度:顶板破坏高度逐渐增大,最大稳定在19m;煤层顶底板发生位移,且随工作面推进,位移量逐渐增大,底板破坏深度最大为13.7m。

2.2 断层分析

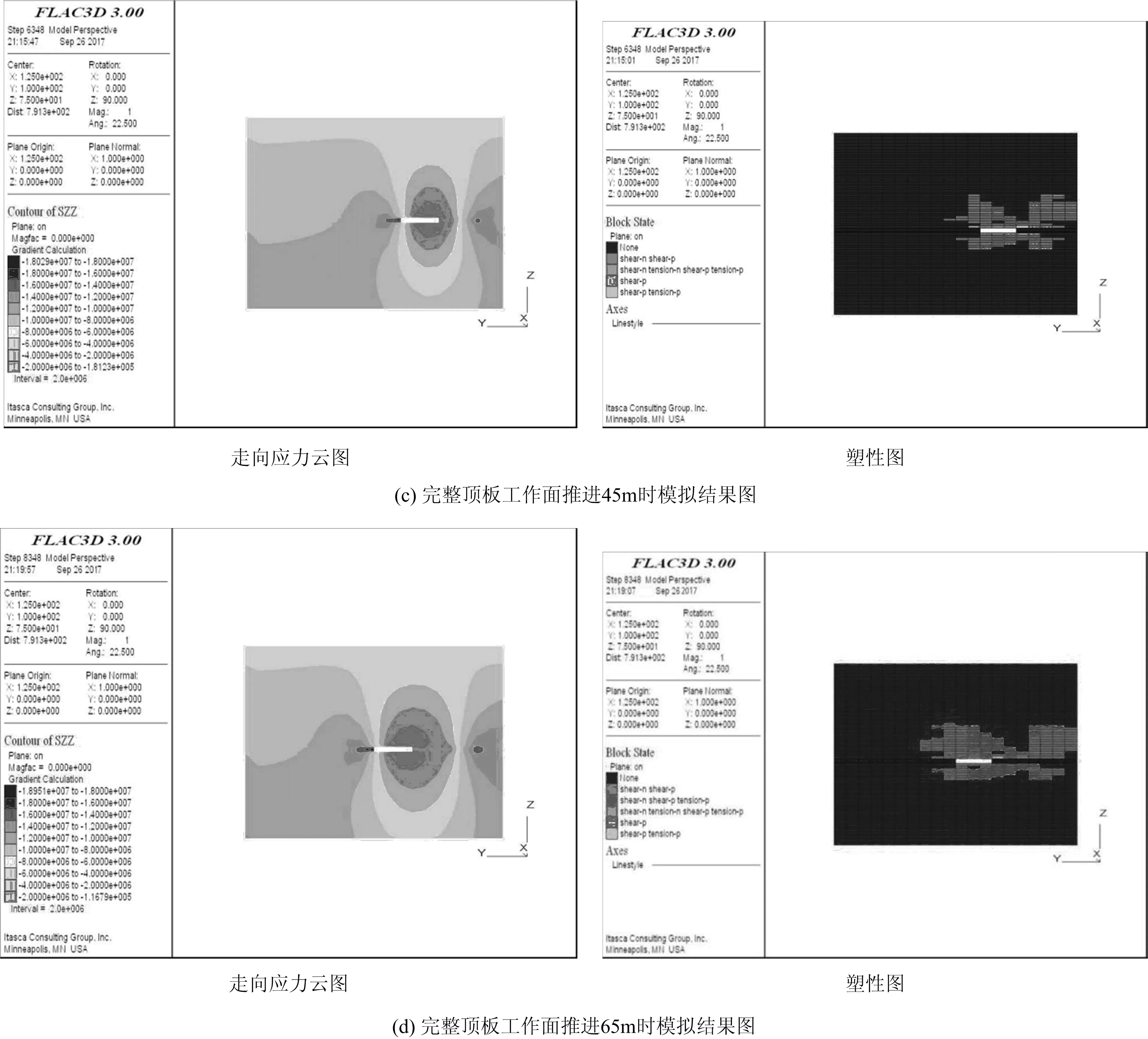

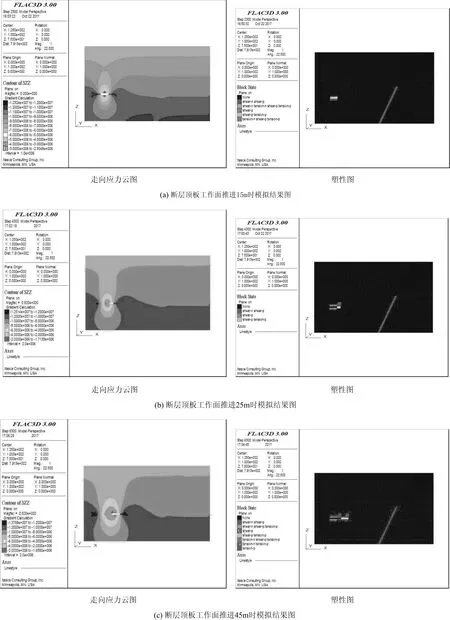

由图3可知:

1) 当煤层开始推进,距断层距离较远时,破坏区变化分布与完整底板的情况没有大的区别。

2) 由于断层的落差较小,一开始断层对于开采应变和位移影响较小,在断层带附近,表现出应力和变形集中。

3) 煤层顶底板会由于工作面前进发生位移,而且位移量依次出现增大。因为断层的影响,靠近断层区域也出现应力增大的塑性区。大体上现现出不对称的两个“马鞍形”破坏区。

图2 沿走向覆岩应力变形特征(完整)

图2(续)

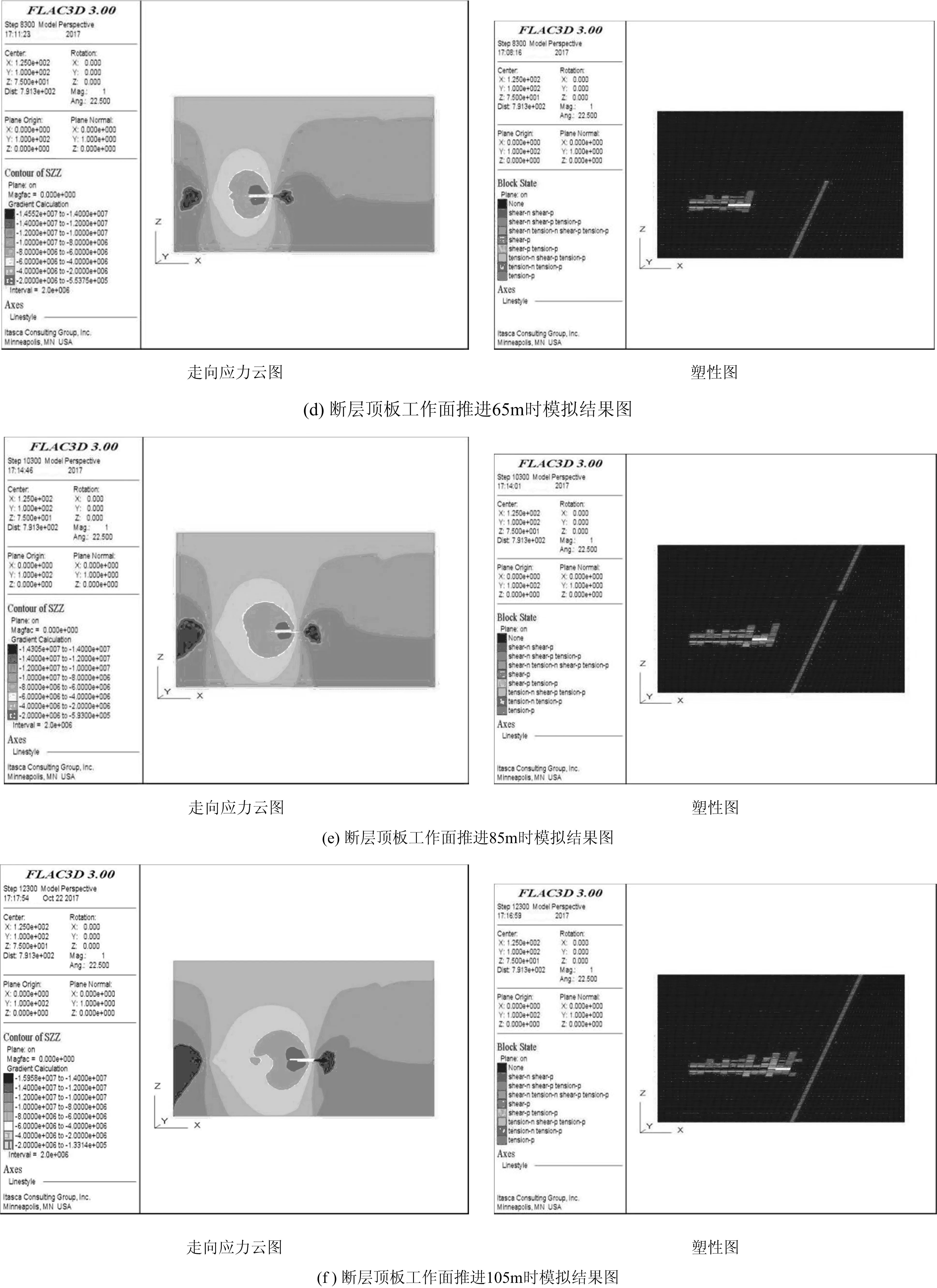

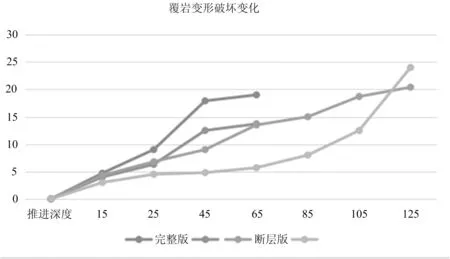

比较图2、图3断层存在条件下顶板裂缝发育最大长度为20.4m,比无断层情况下增加了1.4m;底板最大破坏深度最大深度24m,比无断层情况下增加了10.3m(见图4)。而且塑性区的变化也有明显差异,破坏形式也转变为压剪破坏。

3 结论与建议

通过数值模拟分析断层对煤层采动覆岩变形破坏影响,可得出以下两点结论[4-7]:

1) 10煤层开采后覆岩变形的塑性区导水裂隙带的高度随工作面推进不断扩大,在工作面推进至125m时,达到最大值24m。

2) 煤层在开采掘进过程中,当存在断层时,因为断层的存在,断层周围会显现出应力增大的塑性区,相比较更容易发生压剪破坏,进而使得断层带围岩内的原有裂隙进一步扩张发育,并且不断出现新的裂隙,产生贯穿断层、含水层和底板的裂隙,导水裂隙带的发育致使底板突水工程事故。所以,在生产过程中,断层对于无断层来说更容易引发突水危险,故在生产设计安全方案时一方面应留设较宽的防水保护煤柱,另一方面要对断层地段进行一定的加固。

图3 沿走向覆岩应力变形特征(断层)

图3(续)

图3(续)

图4 覆岩变形破坏变化比较(单位:m)

参考文献:

[1]左建平,陈忠辉,王怀文,等.深部煤矿采动诱发断层活动规律[J].煤炭学报,2009(3):305-309.

[2]徐睿,屠世浩,郑西贵.浅析断层构造突水机理及防治措施[J].煤矿安全,2009(1):79-84.

[3]王岩.浅谈煤矿井下断层构造对安全开采的影响及防范措施[J].工程技术,2016(17):195-195.

[4]郑功,程久龙,王玉和,等.不同倾角断层对煤层底板突水影响的数值模拟研究[J].矿业安全与环保,2012,39(1):14-16.

[5]陈颖,张永刚,刘福祥.断层在煤层开采条件下的活化分析[J].山东煤炭科技,2013(3):130-132.

[6]翟晓荣,吴基文,彭涛,等.断层对每层开采应力分布影响的数值模拟分析[J].煤矿开采,2013,18(5):14-16.

[7]韩红凯,许家林,王晓振.受小倾角断层影响的地表移动特征研究[J].煤炭科技,2015,41(3):44-48.