富氧侧吹炉处理含铜渣料的工艺设计

2018-05-13刘生长

刘生长

(长沙有色冶金设计研究院有限公司,湖南 长沙 410000)

1 引言

目前我国锌冶炼厂大部分采用湿法冶炼。传统的湿法冶炼采用硫化锌精矿流态化焙烧,然后经浸出、净化后再电积。该工艺成熟可靠,操作简单,但该生产工艺会产出大量酸浸渣、铜镉渣等危废物料[1];全湿法炼锌工艺采用硫化锌直接浸出,然后净化再电积。该工艺流程短,占地面积少,金属浸出率高,特别是无气型污染,具有明显的环保优势,但生产中同样有尾矿渣和硫渣产出[2]。

不论是传统湿法炼锌还是全湿法直接浸出炼锌工艺,都存在产出大量浸出渣的问题,一般每生产1t锌会产生0.85~1t锌浸出渣。这些锌浸出渣中含有锌、铅、银、铜、铟等有价金属,仍具有很好的资源价值和经济价值;国家环保政策也要求锌浸出渣必须经过无害化处理,不允许永久堆存[3]。

目前处理锌浸出渣的工艺主要有回转窑法[4]、烟化炉法[5]、基夫赛特法[6]等。但回转窑法存在能耗高,银、铜等回收率低,回转窑维修工作量大,作业环境较差等问题,回转窑工艺已被国家列入淘汰工艺目录;我国的云南某公司采用烟化炉法处锌浸出渣和铅鼓风炉渣,投产以来,生产稳定,但也存在能耗高、床能力较低、炉寿偏短等问题;而基夫赛特法在炼铅的同时可搭处理大量锌浸出渣,适合铅锌联合冶炼企业。近年来,富氧侧吹炉在我国得到了快速发展和应用,一种环保、节能、有价金属综合回收好的渣处理工艺即富氧侧吹法正在兴起,目前国内已有几个锌冶炼企业进行了工业化试验,均取得较好的技术经济指标。

2 原料

本设计的物料为:国内某厂直接氧压浸出炼锌过程产出的尾矿渣、硫渣和铜渣。

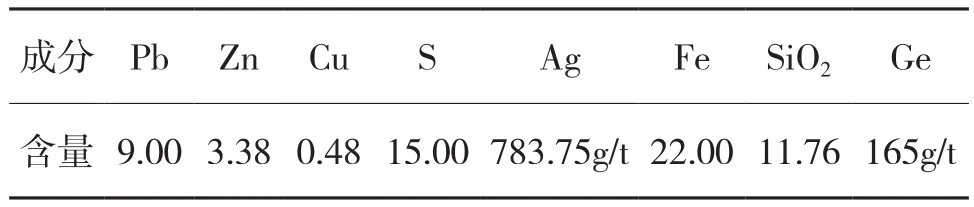

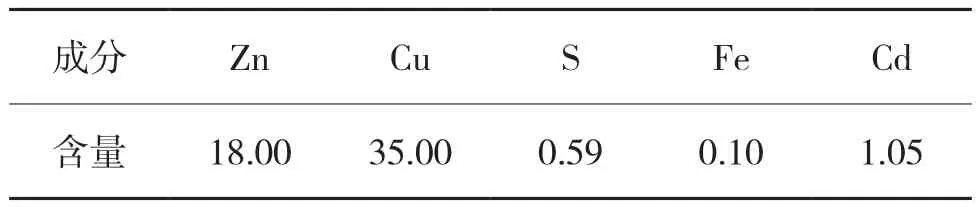

表1为尾矿渣成分表,表2为硫渣成分表,表3为铜渣成分表。

表1 尾矿渣的化学成分 %

表2 硫渣的化学成分 %

表3 铜渣的化学成分 %

3 工艺选择

从原料成分表可看出,尾矿渣中的铅锌总含量只有12%左右,而银含量较高,因此回收银成为工艺选择的重点。根据生产实际,浸出渣中的银还原挥发进入烟尘,挥发率一般不高,在操作较好时才可达到60%~70%,且回收的烟尘仍需返回湿法浸出,银又再次回到浸出渣中,采用还原挥发法处理渣料只能富集部分银,无法得到银产品。因此本设计考虑利用熔炼时产出的粗铅或冰铜来捕集金属银,银最终进入铅或铜,经电解后从阳极泥中得到回收,银回收率可达85%~90%。

硫化锌精矿中的铜在直接氧压浸出炼锌流程中最终以铜渣的形式分离出来,含铜30%~40%。硫渣是直接氧压浸出炼锌的热硫过滤时产出的渣,含S量高达40%。本设计将这三种渣混合一起处理,可提高混合炉料中含Cu品位,侧吹炉熔炼时可产出冰铜,硫渣中的硫燃烧提供热量可代替部分燃料煤,同时提高烟气中SO2浓度,烟气可送制酸。

因此,本设计采用富氧侧吹炉熔炼含铜渣料,可综合回收其中的铅、锌、铜、银、硫等多种有价元素,满足国家日益严格的环保要求。

4 工艺流程设计

4.1 尾矿渣干燥与配料

尾矿渣经压滤后含水约25%,入炉前需进行干燥。尾矿渣采用抓斗吊车上料,送转筒式干燥机内进行干燥。干燥后尾矿渣含水约12%。干燥机采用天然气作燃料。

4.2 富氧侧吹熔炼

干燥后的尾矿渣与铜渣、硫渣等混合后,配入石英石、硫铁矿和碎煤,经制粒后炉料连续加入侧吹炉内进行熔炼。为了提高熔炼强度,减少烟气量,降低能耗,采用富氧空气供风。在高温熔炼下,浸出渣中约80%的铜富集并生成含铜25%~30%冰铜,炉料中70%~80%的银富集进入冰铜。冰铜经溜槽放出后外售给铜冶炼厂进一步处理回收铜银。浸出渣的硫除一部分进入冰铜,其他大部分进入烟气,经余热回收和收尘后可直接送制酸系统。浸出渣的铅、锌、锗等金属在高温环境下大部分进入烟尘即氧化锌尘,其余均留在渣中。

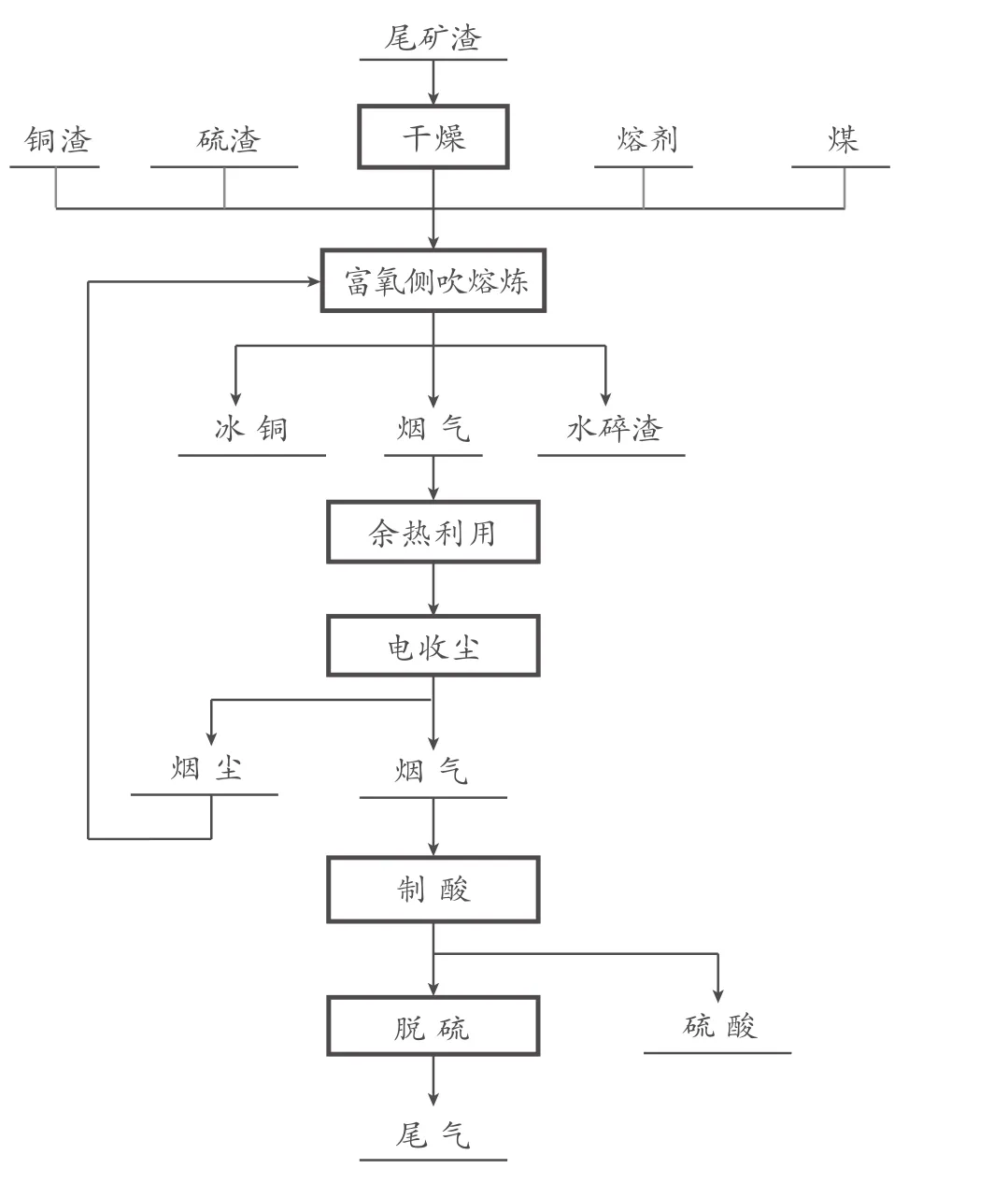

由于硫渣中含有大量的单质硫,加入炉内即燃烧发热,可代替部分燃料煤。但考虑单质硫在炉内燃烧不充分,设计上延长熔炼炉的烟道,以充分燃烧浸出渣中的硫。烟尘中的锌、锗等有价金属经过循环富集,金属品位提高后,可送锌系统浸出处理或堆存外售。图1为含铜渣料处理工艺原则流程图。

图1 含铜渣料处理工艺原则流程图

5 主要设备

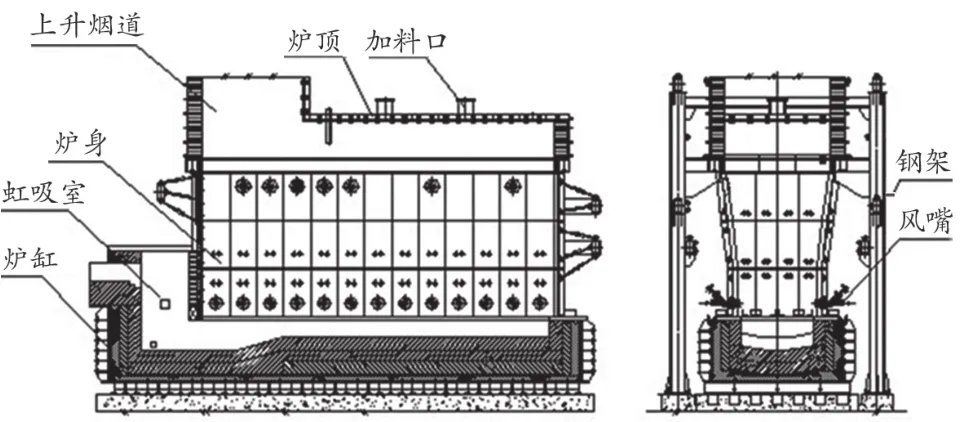

本工艺设计含铜渣料处理的核心设备是1台富氧侧吹熔炼炉。见图2侧吹熔炼炉。

富氧空气从熔炼炉侧墙上位于静置熔体平面以下约0.50m处的风口送入炉内,使熔池内上层熔体强烈鼓泡与激烈搅动。固体炉料加入到温度为1100~1500℃搅拌着的熔融炉渣的熔池中,炉料的颗粒或其聚合体被炉渣湿润,靠炉渣与炉料颗粒之间的温度差加热。易熔的组分(硫化物)熔化,在炉渣中形成金属液滴。高熔点成分、燃料等,靠强烈的搅拌或熔于炉渣、或燃烧、或与炉渣中的氧反应。往炉渣熔体吹入的气体在相界面与炉渣作用,相应地改变液相和气相的成份,直至在两相之间建立化学平衡。因为相界面的面积大,且气体给予熔池很高的搅拌能,加快了炉内的传热和传质过程,各相的组成均趋向于平衡,相的分离过程也大为加快。

富氧侧吹熔炼炉的特点在于炉内熔池被在一定高度鼓入的风分为两层。上层被气体搅拌得到紊流运动。向该熔体层加入炉料,并在其中实现熔体和加入炉料之间及熔体和吹入气体之间的传热和传质过程。当在上部搅拌层中形成所需搅拌能的均匀分布时,在整个熔体中反应的速度会增加很多倍。这是由于对熔体的搅拌会使加入的固体和液体、以及气体在整个上层熔体中迅速分散并均匀分布,从而使相界面的面积大为增加。在向熔体鼓风的标高以下,存在一个与上层相比搅拌程度很小的下层熔体。在此下部平静的区域内,在上层因强制长大的不同液相珠滴,会按比重的差别发生迅速分离。在富氧强化熔炼条件下,富氧侧吹熔炼炉床能率达40~50 t/m2·d。

图2 侧吹熔炼炉

6 主要技术指标

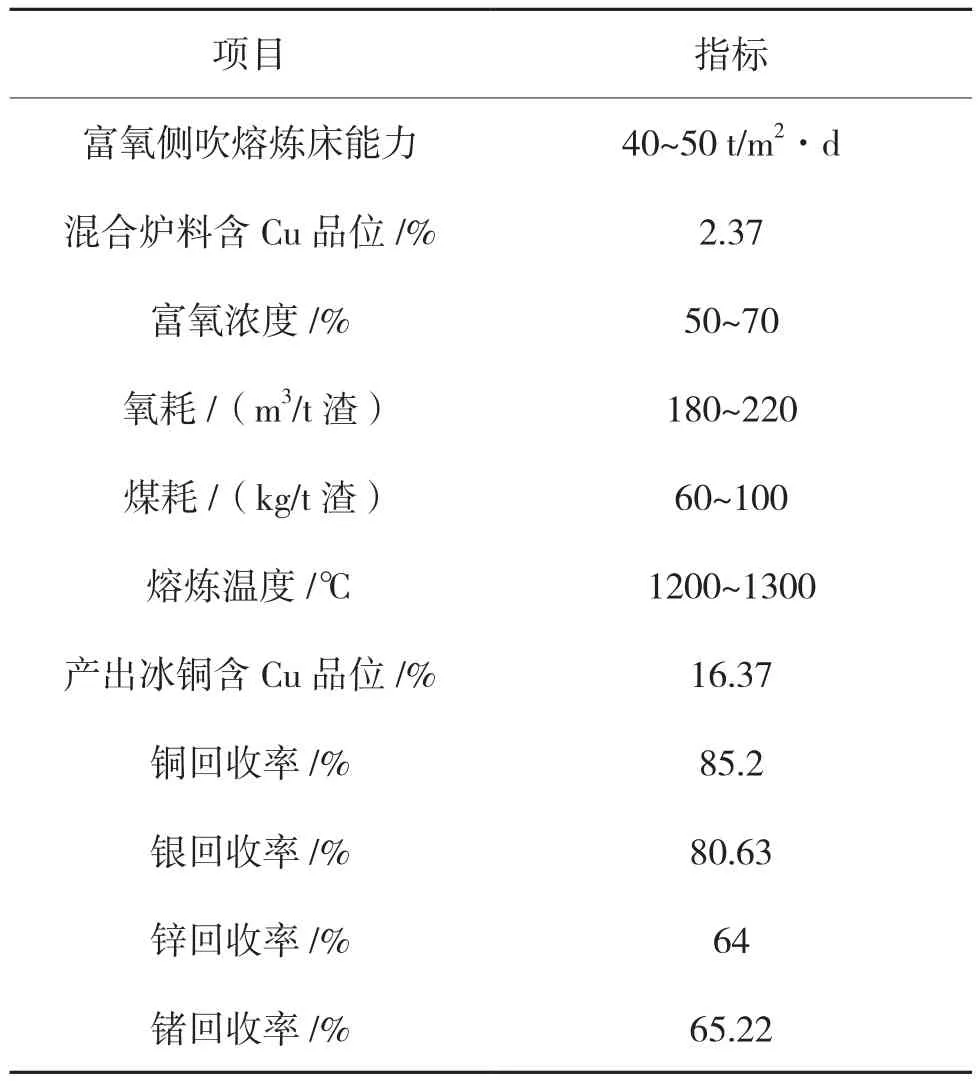

主要技术指标见表4。

表4 主要技术指标表

7 结论

采用富氧侧吹法处理含铜渣料,能很好地解决锌冶炼企业处理锌浸出渣所面临的环保、有价金属综合回收低以及生产成本高等问题,具有较好的应用前景。

(1)采用富氧侧吹熔炼处理含铜渣料可产出冰铜,铜的回收率>85%,银的回收率>80%,锌和银的回收率>64%,综合回收好。

(2)侧吹炉熔炼工艺采用富氧空气熔炼,可提高生产能力,减少燃料消耗,降低生产成本;原料适应性强,产出的烟气含SO2浓度高,可直接制酸;对浸出渣进行无害化处理,满足环保要求。