不同含铜炉渣选矿对比试验研究

2020-09-03彭造彦

彭造彦,甘 浩

(青海铜业有限责任公司,青海 西宁 811600)

我国东西所跨的经度和南北跨越的纬度都极为广泛,地处于北温带,加上我国的国土面积十分广阔。铜作为自然资源的一种,在我国的产量极高,但是对外国的依赖性却非常大,我们必须要改变现状,减轻对国外的依赖,加强对国内矿产资源的有效利用[1]。在工业生产当中,经常会产生很多的铜渣废物,如果将这种铜渣进行直接回炉,回收利用效率是极低的,如果将其直接排放到环境当中,则会造成严重的环境污染。利用工业技术对含铜炉渣进行废物再利用具有重要的现实意义。

1 炉渣工艺的矿物学性质

根据以往的对炉渣成分的研究报告来看,铜熔炼成的炉渣成分大体结构上是没有差别的。作为一种丰富的炉渣成分,铜炉渣主要包括磁铁矿和铜硫化物等,它还含有少量的金属铜和类似于硅酸盐类的矿物。选矿的目的是铜硫化合物和金属铜。而这种选矿目的以及炉渣的矿物学性质,就决定了使用选矿方法来进行铜炉渣的回收,具有相似性。

不同的炉渣,具有不同的特性,要想让含铜炉渣得到充分的再利用,让含铜炉渣能够再次应用到生产实践当中,就需要进行针对性的工艺流程制定。工艺流程的制定必须要符合可持续发展的战略规划,一定要做到绿色,节约,环保,工艺流程的制定要注意对环境的保护,同时需要将工艺流程的成本控制在一定的范围内,提高生产企业的生产效益[2]。

2 试验的准备材料及试验的过程

我们通过对某铜冶炼厂产出的含铜炉渣进行试验研究,来分析他的工艺矿物学性质和其所应用的工艺流程,并通过对不同含铜炉渣进行对比试验,来确定各自的工艺矿物学性质,针对性的对炉渣进行再次的回收利用。

2.1 实验的准备材料

最为重要的材料就是含铜炉渣。要想对不同的含铜炉渣进行研究,必须要对不同冶炼炉内的含铜炉渣进行取样。第一种含铜炉渣,含有的铁占47.9%,铜占2.73%,锌占1.3%,这些元素由于所占的比重比较大,所以可以进行回收。其他的元素由于所占比例很稀少,所以回收时不进行考虑。第二种含铜炉渣含有的铁元素占44.08%,铜素占5.54%,氧化硅占23.54%,由于其他元素所占的比重稍小,所以我们也不进行回收考虑。为了能够清晰准确的知晓这两种不同含铜炉渣的矿物的赋存状态,以及他们的嵌布关系,必须要使用观察最为细致的光学显微镜,对其进行研究。其次,实验的材料我们还需要配备炉渣研磨机器。在接下来的试验过程当中,我们会对这两种含铜炉渣进行不同细度的研磨处理,来通过具体的试验发现这两种含铜炉渣在哪种情况下分解出来的单体铜元素最多。最后,为了方便记录此次试验的结果,能够将结果清晰明了的图表的形式呈现出来,通过应用计算机技术,能够将结构更为直观呈现给人们。

2.2 应用的研究方法

含铜炉渣的嵌步关系是极为复杂的,并且嵌步的粒度的不均匀。作为工业生产的废物废料,在人们传统的认知当中,早就已经把炉渣处理掉了。所以,在如今的时代,我们所倡导的绿色环保可持续发展的社会环境背景之下,对废物的再次利用就具有现实意义。在之前的工业发展过程当中,由于人们的环保节约意识薄弱,就出现了工业生产领域对于钢炉废渣的利用少的情况,这不符合可持续发展、绿色发展的理念。而以前没有参考经验,对炉渣利用的经验不足,所以导致了含铜炉渣进行再利用时的困难度增加。相比于自然矿石来说,含铜炉渣,它的硬度更强,密度也更大,并且它具有容易碎,而且不耐研磨的特点。所以我们需要对不同的含铜炉渣进行针对性研究方法。通过数据分析法,含铜炉渣矿物含量分析法等,来进行对比试验。

2.3 试验的过程

从所做实验的结果来看,不同炉渣浮选的影响因素有很多,主要包含以下几种。

(1)磨矿制度。不同的含铜炉渣,在进行研磨时应该对各自的炉渣颗粒细度进行完全的掌握,通过实验研究,来确定两种不同的含铜炉渣,在不同的磨矿制度下,在什么情况下,对铜的利用效率最高。

第一种含铜炉渣的磨矿制度,见下表。

表1 磨矿细度试验结果

表1显示的结果是:随着磨矿细度的增加,铜粗精矿中铜的回收率也在逐步的增高,铜渣当中损失无法再利用的铜数量,在逐渐的减少。表格显示,细度-0.043mm占80%时,再精细磨矿,铜的利用效率反而会变低。在工业生产当中的铜炉冶炼金属过程当中,产生的温度是非常高的,在高温作用之下,存留下来的金属矿渣,具有密度大,沉降速度快的特点。根据相关文献的显示,含铜炉渣,要选择浓度较高的浮选溶液,为了便利考察浮选浓度,对不同含铜炉渣的影响作用,我们需要确定含铜炉渣的研磨细度一定。通过研究试验,对第一种含铜炉渣的浮选浓度选择。第一种含铜炉渣,需要适当提高粗选,和扫选的浮选浓度适当的调低精选的浮选浓度。第二种含铜炉渣应该通过粗选和再研磨之后提高浮选浓度,才能够加强铜元素的再次利用效率。

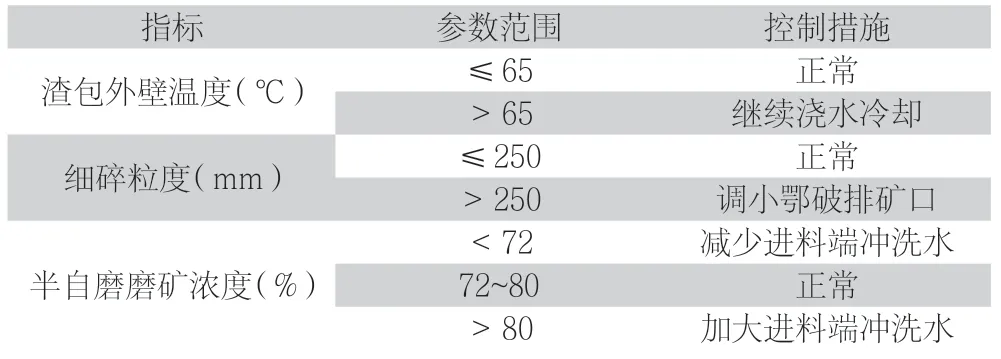

(2)磨矿浓度和细度。经现场实践我们把浓度和细度定到这个区间,与试验有偏差,当半自磨磨矿浓度<72%时,需要将进料端的补加水减少,当浓度超过80%时,应该加大进料端的补加水。磨矿浓度的不同,会影响到铜渣浮选。

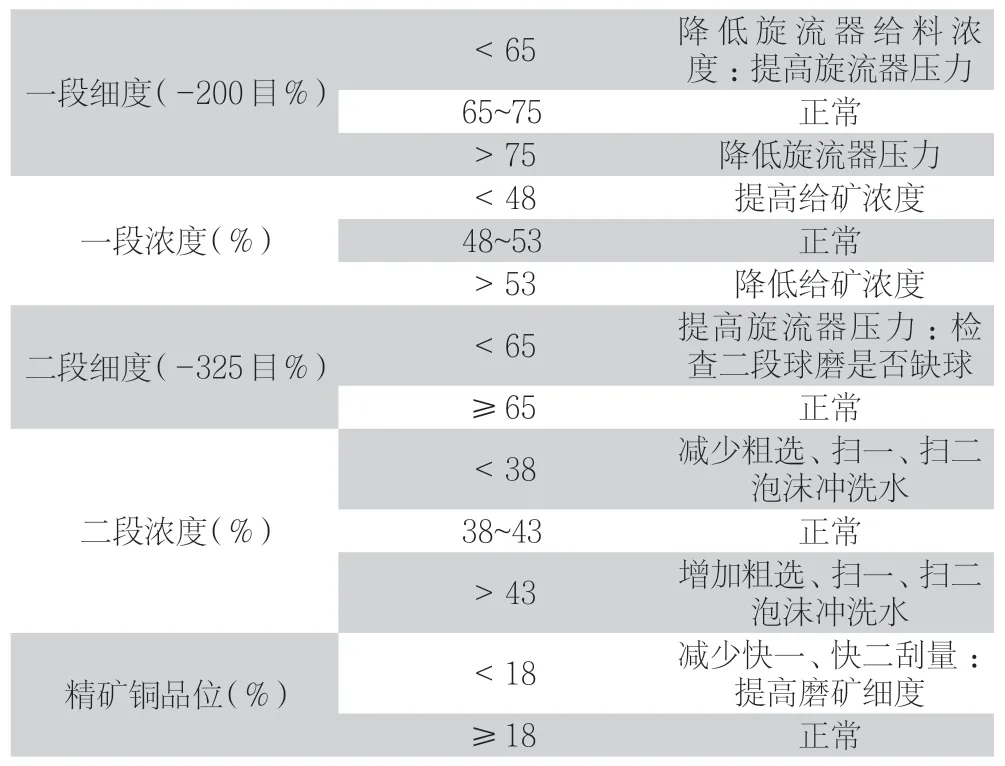

同时,矿渣的细度同样也是重要影响因素。当矿渣达到一段细度并且<65%时,应该降低旋流器给料的浓度,同时增加压力。当>75%时,应该降低旋流器的压力。当矿渣达到二段细度并且<65%时,应该提高旋流器的压力并且检查二段球磨的状态,如果缺球需要及时补给。经现场实践,我们把浓度和细度的参数值规定到这个区间。经过试验证明,磨矿浓度和细度与试验有偏差。

表2 磨矿指标

一段细度(-200目%)<65 降低旋流器给料浓度:提高旋流器压力65~75 正常>75 降低旋流器压力<48 提高给矿浓度48~53 正常>53 降低给矿浓度二段细度(-325目%) <65 提高旋流器压力:检查二段球磨是否缺球≥65 正常一段浓度(%)二段浓度(%)

3 试验结论

3.1 需要寻找适合含铜炉渣本身的研磨制度

通过以上对两种不同含铜炉渣的研究,我们可以通过图表显而易见的对各个含铜炉渣应该研磨的细度选择,选择恰当的研磨细度,才能够让含铜炉渣当中的各种元素都再次发挥其价值,才能够使含铜炉渣再次的被充分利用,让含铜炉渣当中的铜元素、铁元素等,也有自己的“新”天地。

3.2 要对炉渣进行适当的细磨处理

含铜熔炼炉渣,进行初次的研磨后,如果不能够做到元素的再次利用,那么就需要对这些含铜的炉渣进行二次的细致研磨处理。依据不同含铜炉渣的特点,对其进行一定的细磨处理。通过以上的试验研究结果,我们知道不同的含铜炉渣,再进行初次的研磨处理后,并不能够达到废弃资源的高效再利用,也就是说,经过初次研磨处理的含铜炉渣,还具有相应的元素成分,没有被充分利用。所以对这些初次加工的含铜炉渣进行细磨处理是很有必要性的。

3.3 需要选择合适的浮选浓度

浮选浓度的选择,一定要建立在具有恰当研磨制度的基础之上。通过选择合适的浮选浓度,确定浮选浓度在什么时候高,什么时候低,对于含铜炉渣的再次回收利用来说是至关重要的。

4 结语

作为一个资源大国,我们不应该对本国拥有的资源无节制的利用、“浪费”,要做到可持续发展才能体现我国提出的可持续发展战略目标,才能够为我国屹立于世界强国之列奠定基础。这就需要我们对工业生产当中铜熔炼炉生产所产生的工业废渣进行回收再利用。在对工业含铜炉渣进行废物利用的过程当中,应该切实考虑到炉渣能够做到资源利用最大化的状态,选择好合适的研磨细度,浮选浓度,是否需要再次细磨等,都对含铜炉渣的再次利用,起到重要作用。本文对两种不同的含铜炉渣所进行的试验研究,我们更能切实体会到对资源回收利用的重要意义。