南方波纹米粉丝的热泵-热风组合干燥工艺研究

2018-04-17李健雄杨艾迪唐小俊张名位魏振承朱荣业钟远爱邹利运

李健雄, 杨艾迪, 唐小俊, 张名位,*, 魏振承, 张 雁, 朱荣业, 钟远爱, 邹利运

(1.广东省农业科学院 蚕业与农产品加工研究所/农业部功能食品重点实验室/广东省农产品加工重点实验室, 广东 广州 510610; 2.广东霸王花食品有限公司, 广东 河源 517500)

南方波纹米粉丝是我国南方地区传统米制品,其消费人群主要分布在我国南方地区和东南亚、欧洲及美国、加拿大等华人聚居地。在南方波纹米粉丝的生产中,干燥是非常重要的环节,它对产品的品质和生产成本均有重要影响。目前在南方波纹米粉丝的规模化生产中,采用的都是热风干燥,这种干燥方式以煤炭或电力为能源,虽然具有使用方便、设备投资少等优点,但也有能耗高、产品品质不佳[1-2]等缺点。目前南方波纹米粉丝加工业存在成本高、利润低,企业发展后劲严重不足等问题,降低成本、提高产品品质是产业发展壮大的关键,因此采用现代先进的科学技术改造传统生产工艺是我国南方波纹米粉丝加工业发展的必然趋势。

热泵干燥技术是20世纪70年代末80年代初发展起来的一项新型干燥技术,是一种能从环境热源吸取热量,并使其在较高温度下释放,作为有用热能加以利用的干燥技术,其显著特点是节能,干燥后产品品质好[3]。但热泵干燥也存在缺点,在干燥后期,由于物料含水量较低,热泵干燥的干燥速率较低而能耗升高[4]。采用热泵-热风组合干燥既能克服单一热泵干燥存在的问题[5],也能解决热风干燥能耗高等问题[6],因此在南方波纹米粉丝生产中具有很大的应用价值,但目前国内外尚无相关的研究报道。本研究旨在探讨热泵-热风组合对提高南方波纹米粉丝产品品质,降低生产成本等方面的效果,以改进和提升南方波纹米粉丝传统干燥技术,促进南方波纹米粉丝加工业的健康发展。

1 材料与方法

1.1 实验材料

南方波纹米粉丝,广东霸王花食品有限公司提供。

1.2 仪器与设备

GHRH-20型热泵干燥机,广东弘科农业机械研究开发有限公司;MA100型快速水分测定仪、SQP型电子天平,Sartorius公司;DHG-9240A型电热鼓风干燥箱,上海一恒科技有限公司。

1.3 实验方法

1.3.1测定方法

分别称取40 kg的湿南方波纹米粉丝均匀放置于热泵干燥专用架上,根据试验要求在一定条件下进行热泵干燥。干燥至一定含水量后,将热泵干燥后的南方波纹米粉丝移入恒温干燥箱进行热风干燥,直至含水量为13.5%。测定并计算湿南方波纹米粉丝的品质综合评价值(以断条率和蒸煮损失率为指标)、干燥速率及干燥过程的能耗,并以失水速率、南方波纹米粉丝品质综合评价值及能耗为干燥效果评价指标(其值运用平均加权法计算),分别研究热泵干燥时载样量、干燥温度、干燥风速各单因素对南方波纹米粉丝干燥效果评价值的影响。各项计算公式为:

1)干燥速率,按式(1)计算。

(1)

式(1)中:N为干燥速率,g/min;Mi+1为物料ti+1时刻的质量,g;Mi为物料ti时刻的质量,g。

2)能耗按式(2)计算。

(2)

式(2)中:U为能耗,kW·h/kg;P1为热泵耗电量,kW·h;P2为热风干燥耗电量,kW·h;m为样品质量,kg。

3)南方波纹米粉丝断条率、南方波纹米粉丝蒸煮损失率的测定,均参照杨艾迪等[7]的方法。

4)品质综合评价值的计算,参照杨艾迪等[7]的计算方法。

5)干燥效果评价值的计算。对南方波纹米粉丝品质综合值、能耗、干燥速率,采用加权评分法合并得到反映干燥效果的干燥效果评价值。将品质综合评价值权重设为0.3,干燥速率权重设为0.3,能耗权重设为0.4;由于南方波纹米粉丝品质综合评价值和干燥速率越大越好,而能耗越低越好,故将测得的最大品质综合评价值及最大的干燥速率定为100分,将最小的能耗定为100分。评分时以各指标进行归一化[8]。按式(3)计算品质综合评价值。

干燥效果评价值=

0.3×100×(Y3/最大品质综合评价值)+

0.3×100×(Y4/最大干燥速率)+

0.4×100×(能耗/Y5) 。

(3)

式(3)中:Y3为品质综合评价值;Y4为干燥速率;Y5为能耗。

1.3.2单因素实验

1)热泵温度影响实验。分别称取40 kg的南方波纹米粉丝均匀放置于干燥架,进行热泵干燥,干燥温度分别设为45、50、55、60、65 ℃,之后分别将干燥至含水量为24%的米粉丝移入恒温干燥箱,在80 ℃条件下进行热风干燥,研究不同热泵温度对米粉丝干燥效果评价值的影响。

2)转换点含水量影响实验。在热泵温度50 ℃条件下,将分别经热泵干燥至含水量为16%、20%、24%、28%、32%的米粉丝移入80 ℃的恒温干燥箱进行热风干燥,研究不同转换点含水量对南方波纹米粉丝干燥效果评价值的影响。

3) 热风干燥温度影响实验。在热泵温度50 ℃条件下,将经热泵干燥至含水量为24%的米粉丝移入一定温度的恒温干燥箱,干燥箱温度分别设为70、75、80、85、90 ℃,研究不同热风温度对南方波纹米粉丝干燥效果评价值的影响。

1.3.3多因素优化试验

在单因素实验的基础上,以热泵温度、转换点含水量、热风温度3个因素为自变量,以干燥效果评价值为响应值,采用Design Expert 8.0软件设计响应面优化试验,并对所得结果进行分析处理,以获取优化工艺条件[9]。

1.3.4热泵-热风组合干燥与热泵、热风干燥的对比实验

对湿南方波纹米粉丝分别进行热泵干燥、热风干燥、热泵-热风组合干燥,然后对3种干燥方法的干燥效果进行对比。

称取120 kg湿南方波纹米粉丝,平均分成3份,每份40 kg,分别进行热泵、热风、热泵-热风组合干燥,直至水分含量达到13.5%,然后评价其干燥效果。其中,热泵干燥条件为温度50 ℃、干燥风速0.4 m/s;热风干燥条件中温度参照广东省霸王花食品有限公司实际生产所采用的温度,即平均95 ℃,风速调整至中等风速;热泵-热风组合干燥条件为热泵温度48 ℃、转换点含水量23%及热风温度78 ℃。试验重复3次,取平均值。

2 结果与分析

2.1 单因素实验结果

2.1.1热泵温度对南方波纹米粉丝干燥效果的影响

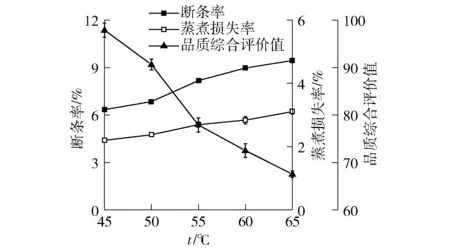

热泵温度对南方波纹米粉丝干燥效果的影响见图1。图1结果显示,热泵温度对南方波纹米粉丝断条率及蒸煮损失率有明显的影响,其中在热泵温度低于50 ℃的条件下,断条率及蒸煮损失率随温度升高而缓慢增加,但温度超过50 ℃后,断条率及蒸煮损失率增加速度有所加快,其中蒸煮损失率的增速较断条率慢。南方波纹米粉丝品质综合评价值则与断条率及蒸煮损失率的变化趋势相反,随着热泵温度的升高而呈持续降低的趋势。

图1 热泵温度对米粉丝断条率、蒸煮损失率及品质综合评价值的影响Fig.1 Effects of heat pump drying temperature on cooked broken rate, cooked loss rate, and comprehensive evaluating value on quality of rice noodles

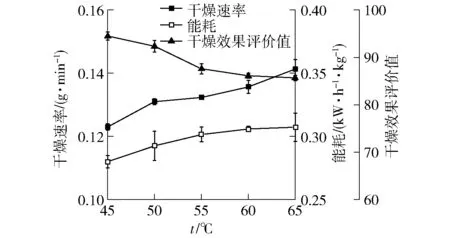

图2 热泵温度对南方波纹米粉丝干燥速率、能耗及干燥效果评价值的影响Fig.2 Effects of heat pump drying temperature on drying rate, energy consumption, and dry effect evaluating value of rice noodles

热泵温度对能耗及干燥速率的影响如图2。图2中,随着热泵温度升高,干燥速率和能耗均不断上升,其中能耗在55 ℃以前上升比较明显,大于55 ℃后则趋于平缓;干燥效果评价值在55 ℃前持续下降,在超过55 ℃后下降趋势变缓,因此确定50 ℃为最适的热泵干燥温度,并选择45、50、55 ℃进行响应面优化试验。

2.1.2转换点含水量对南方波纹米粉丝干燥效果的影响

转换点含水量是干燥方式从热泵转换至热风时南方波纹米粉丝的含水量,其对南方波纹米粉丝品质的影响如图3。图3中,随着转换点含水量增大,南方波纹米粉丝断条率及蒸煮损失率也随之增大,其中断条率增大趋势更显著;南方波纹米粉丝品质综合评价值则随转换点含水量的增大而降低,这说明随着转换点含水量的增大,热风干燥时间增加,南方波纹米粉丝的品质变差。

图3 转换点含水量对米粉丝断条率、蒸煮损失率及品质综合评价值的影响Fig.3 Effects of moisture changing point on cooked broken rate, cooked loss rate, and comprehensive evaluating value on quality of rice noodles

图4 转换点含水量对南方波纹米粉丝干燥速率、能耗及干燥效果评价值的影响Fig.4 Effects of moisture changing point on drying rate, energy consumption, and dry effect evaluating value of rice noodles

转换点含水量对南方波纹米粉丝干燥速率、能耗及干燥效果评价值影响的结果见图4。图4结果显示,随着转换点含水量的增大,干燥速率和能耗都随之上升,其中,当转换点含水量超过20%后,干燥速率上升趋势减缓,而能耗上升速度则加快;当转换点含水量超过28%后,能耗上升趋势变缓。干燥效果评价值随着转换点含水量的增大,下降趋势明显。因此确定24%为最适转换点含水量,并选择20%、24%、28%的转换点含水量进行响应面优化试验。

2.1.3热风温度对南方波纹米粉丝干燥效果的影响

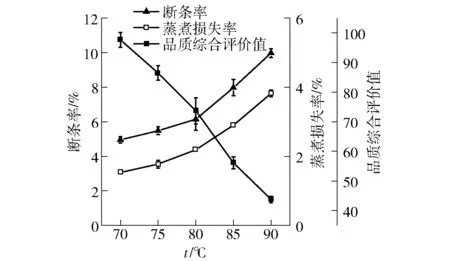

热风温度对米粉丝断条率、蒸煮损失率及品质综合评价值影响的结果见图5。从图5可以看出,随着热风温度的升高,南方波纹米粉丝断条率和蒸煮损失率呈不断上升的趋势,其中,在低于80 ℃时,上升趋势都比较缓慢,但超过80 ℃后,上升趋势都加快;南方波纹米粉丝的品质综合评价值则随热风温度的升高而呈明显下降的趋势。

图5 热风温度对米粉丝断条率、蒸煮损失率及品质综合评价值的影响Fig.5 Effects of hot air drying temperature on cooked broken rate, cooked loss rate, and comprehensive evaluating value on quality of rice noodles

热风温度对南方波纹米粉丝干燥速率、能耗及干燥效果评价值影响的结果见图6。从图6可以看出,热风温度对能耗及干燥速率的影响均较明显,其中干燥速率随着热风温度的增大呈缓慢上升的趋势;而能耗则随热风温度的增大而呈不断降低的趋势,当温度大于85 ℃后,降低趋势变缓。随着热风温度的增大,干燥效果评价值在80 ℃前基本保持稳定,随后呈现快速下降的趋势。因此确定热风温度80 ℃为最适的干燥温度,并选择热风温度75、80、85 ℃进行完全析因设计。

图6 热风温度对南方波纹米粉丝干燥速率、能耗及干燥效果评价值的影响Fig.6 Effects of hot air drying temperature on drying rate, energy consumption, and dry effect evaluating value of rice noodles

2.2 南方波纹米粉丝热泵-热风组合干燥工艺优化

2.2.1模型的建立及显著性检验

在单因素实验基础上,进行了完全析因设计,试验因素与水平见表1,试验设计及结果见表2。

表1 试验因素与水平

采用Design Expert 8.0软件对表2所得结果进行方差分析,所得结果见表3。进行二次多元回归拟合分析,得到干燥效果评价值对编码自变量X1、X2、X3的二次多元回归方程,见式(4)。

Y6=85.37-1.38X1-1.87X2-0.90X3-0.63X1X2- (4)

表3 方差分析表

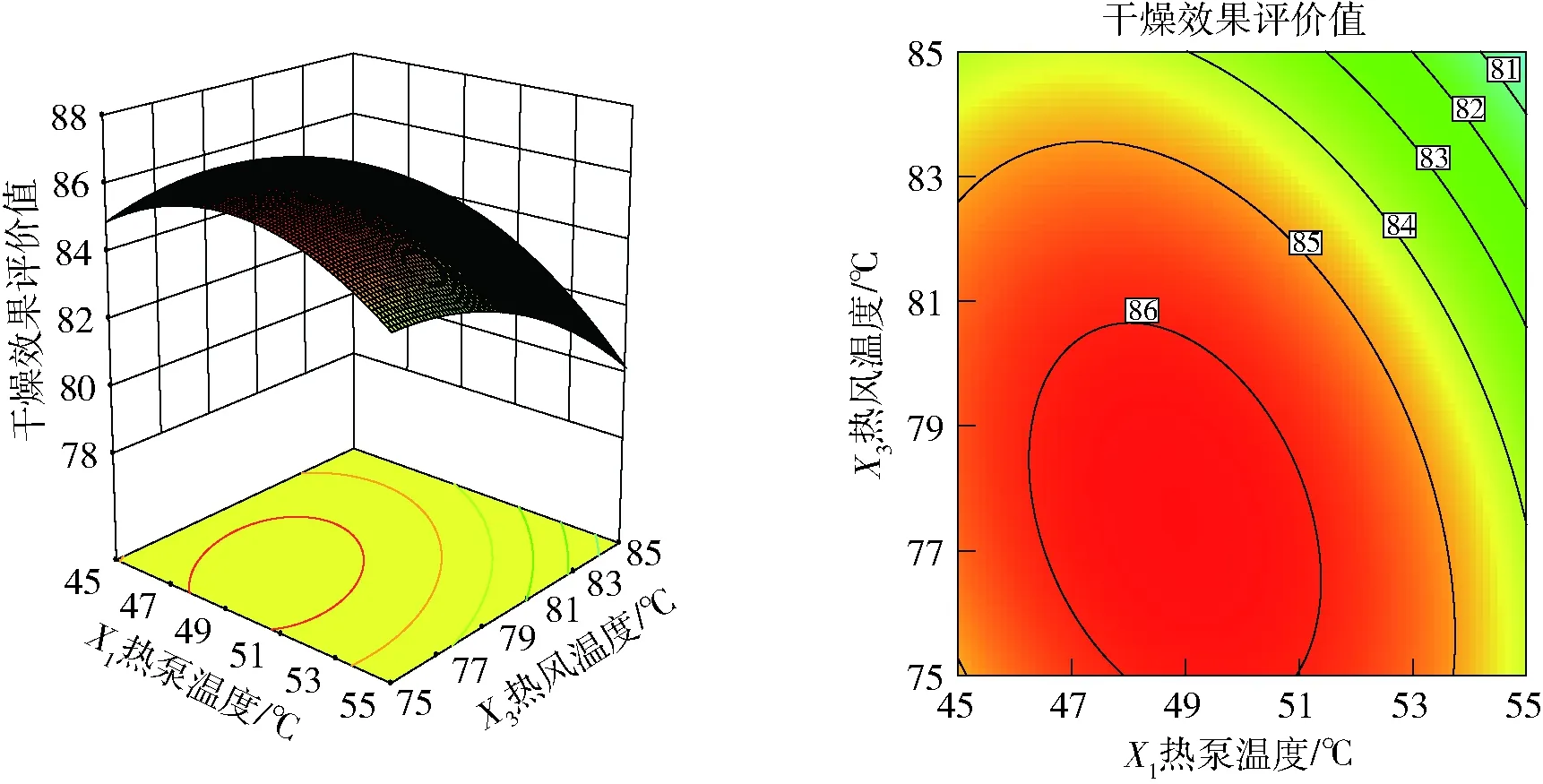

2.2.2交互作用分析

根据回归方程做出响应面图和等高线图,考察响应面图的形状,分析热泵温度X1、转换点含水量X2和热风温度X3对热泵-热风组合干燥效果评价值Y6的影响,见图7至图9。由图7至图9看出,热泵温度和转换点含水量、热泵温度和热风温度之间的交互作用显著,其他交互作用不显著,这与方差分析的结果是一致的。

2.2.3优化结果确定及验证性试验

采用Design Expert 8.0软件进行预测模拟,得到优化的干燥工艺条件:干燥温度为48.02 ℃,转换点含水量为22.55%,热风温度为78.47 ℃。为便于操作,将工艺参数调整为:热泵温度48 ℃,转换点含水量23%,热风温度78 ℃,此时得到的干燥效果评价值为86.13,与其对应的各指标分别为断条率5.86%,蒸煮损失率2.04%,品质综合评价值89.56,干燥速率0.11 g/min,能耗0.28 kW·h/kg。为验证优化的干燥工艺条件,在此条件下进行实验,得到干燥效果评价值为86.19,与其对应的各指标分别为断条率5.81%,蒸煮损失率2.11%,品质综合评价值89.10,干燥速率0.11 g/min,能耗0.27kW·h/kg,其中干燥效果评价值与理论相对误差小于0.5%,可以说明所得到的回归方程可以反映南方波纹米粉丝的热泵干燥工艺,优化得到的南方波纹米粉丝热泵-热风组合干燥工艺条件参数准确可靠,具有一定的参考价值。

图7 热泵-热风组合干燥中X1和X2的交互作用Fig.7 Interaction between X1 and X2 during combined drying of heat pump with hot air

图8 热泵-热风组合干燥中X1和X3的交互作用Fig.8 Interaction between X1 and X3 during combined drying of heat pump with hot air

图9 热泵-热风组合干燥中X2和X3的交互作用Fig.9 Interaction between X2 and X3 during combined drying of heat pump with hot air

2.2.4热泵-热风组合干燥与热泵、热风干燥的对比试验

3种干燥方式对南方波纹米粉丝干燥效果的对比结果见表4。从表4的结果可知,热泵-热风组合干燥相较热风干燥,南方波纹米粉丝断条率、蒸煮损失率分别降低了22.74%、43.13%,能耗降低了25.00%;与热泵干燥相比,南方波纹米粉丝品质比热泵干燥略低,但能耗降低了15.63%;在3种干燥方法中,热泵-热风组合干燥的干燥效果评价值最高,说明热泵-热风组合干燥是南方波纹米粉丝的较佳干燥方式。

表4 不同干燥方式对南方波纹米粉丝干燥效果的对比

不同小写字母代表差异显著,即p<0.05。

3 讨 论

本研究结果显示,在南方波纹米粉丝的干燥方法中,热泵-热风组合干燥优于热风干燥和热泵干燥,这与前人在其他物料的干燥方法研究中所取得的结果是一致的。

在蔬菜与水产品干燥中,热泵-热风组合干燥与热风干燥相比,即可节能,又能提高产品品质。李远志等[10]研究结果显示,新鲜胡萝卜中胡萝卜素含量为286 μg/g,经热风与热泵结合干燥后含量降低至236 μg/g,而经热风干燥后降低至178 μg/g,说明热风与热泵结合干燥对胡萝卜素的保存效果显著好于热风干燥。成刚[11]对甘蓝菜干燥的研究结果表明,热泵-热风联合干燥比热风干燥耗能降低40.67%,得到的甘蓝菜成品Vc含量、复水比都优于热风干燥。应林火[12]研究结果表明,采用热泵-热风联合干燥得到的莴笋品质高于热风干燥,而且能耗比热风单独干燥降低32.26%。孙嫒等[13]研究结果表明,与热风干燥相比,采用热泵-热风联合干燥小黄鱼能耗降低了34.8%,得到的小黄鱼干制品挥发性盐基氮含量显著低于热风干燥。任爱清[14]研究结果显示,与热风干燥相比,热泵-热风联合干燥鱿鱼能耗降低了38.67%,产品挥发性盐基氮含量明显降低,色泽和复水性都优于热风干燥。

热泵-热风组合干燥与热泵干燥相比,可以缩短干燥时间。徐建国等[15]研究了热泵-热风分段式联合干燥胡萝卜片的效果,结果显示,联合干燥比单一热泵干燥时间缩短28.6%。

采用热泵-热风组合干燥的方式对南方波纹米粉丝进行干燥,可以充分发挥热泵干燥节能的特点和热风干燥高温快速的优势。这是因为单独采用热泵干燥时,当南方波纹米粉丝水分降低到23%后,干湿界面向物料中心退缩,外部干区的导热系数小,热量难以传递到干湿界面供水分汽化,整个干燥过程受干区部位热传导的控制,所以干燥速度变慢,能耗上升。当南方波纹米粉丝水分降低到23%后,采用比热泵干燥温度要高的78 ℃热风干燥,就可以显著提高干燥速率、缩短干燥时间、降低能耗。另外,在南方波纹米粉丝干燥时,前阶段采用低温的热泵干燥,可避免高温干燥时物料容易出现的表面结壳现象,使物料表面形成具有良好透气性能的多孔结构,这有利于后期干燥时水汽的溢出[4]。

干燥温度对粉丝的品质有重要影响。前人研究结果表明,干燥温度越高,粉丝表面龟裂越多,断条率越高,品质越差[1]。这是由于温度越高,粉丝表层水分扩散速度也越快,这容易引起粉丝表层壳化而使内部水蒸气压力加大,最终导致粉丝表层龟裂或断裂[16-17]。本研究采用50 ℃热泵干燥,或前期采用48 ℃热泵干燥,后期采用78 ℃热风干燥,所得南方波纹米粉丝的品质均显著好于热风干燥,与已有研究结果一致。

4 结 论

采用完全析因设计优化确定了南方波纹米粉丝的热泵-热风组合干燥方法的优化工艺条件:热泵温度48 ℃、转换点含水量23%及热风温度78 ℃。在此条件下所得南方波纹米粉丝干燥效果评价值为86.19,断条率为5.81%,蒸煮损失率为2.11%,品质综合评价值为89.10,干燥速率为0.11 g/min,能耗为0.27 kW·h/kg。

与热风干燥和热泵干燥方法相比,热泵-热风组合干燥方法的干燥效果评价值分别提高了11.99%和13.15%,能耗分别降低了25.00%、15.63%。干燥后南方波纹米粉丝的品质明显优于热风干燥方法,而略低于热泵干燥方法。热泵- 热风组合干燥是南方波纹米粉丝的较佳干燥方法。

参考文献:

[1] 熊柳,孙庆杰. 干燥方式对方便米线复水性影响的研究[J]. 食品工业科技,2009,30(7):157-159.

XIONG L, SUN Q J. Study on effect of drying method on rehydration of instant rice noodle[J]. Science and Technology of Food Industry,2009,30(7):157-159.

[2] 任爱清,张慜. 鱿鱼热泵-热风联合干燥节能研究[J]. 干燥技术与设备,2009,7(4):164-170.

REN A Q, ZHANG M. Study on the heat-pump and hot air combined drying of squids[J].Drying Technology & Equipment,2009,7(4):164-170.

[3] 陈坤杰,李娟玲,张瑞合. 热泵干燥技术的应用现状与展望[J]. 农业机械学报,2000,31(3):109-111.

CHEN K J, LI J L, ZHANG R H. Status and prospect of heat pump drying[J].Transactions of the Chinese Society for Agricultural Machinery,2000, 31(3): 109-111.

[4] 张绪坤,李华栋,徐刚,等.脱水蔬菜热泵-热风组合干燥试验[J].农业工程学报,2008,24(12):226-229.

ZHANG X K, LI H D, XU G, et al.Combined heat-pump and hot-air drying of dehydrated vegetables[J]. Transactions of the CSAE, 2008,24(12):226-229.

[5] CHUA K J,CHOU S K,HO J C,et al.Heat pump drying: recent developments and future trends[J].Drying Technology,2002,20(8):1579-1610.

[6] 丛海花,薛长湖,孙妍,等.热泵-热风组合干燥方式对干制海参品质的改善[J].农业工程学报,2010,26(5):342-346.

CONG H H, XUE C H,SUN Y,et al. Quality improvement of dried sea cucumber by combined heat pump and hot air method[J]. Transactions of the CSAE, 2010,26(5):342-346.

[7] 杨艾迪,魏振承,张雁,等.水磨结合干磨制粉对米粉丝品质的影响及工艺优化[J].中国粮油学报,2017,32(8):111-117.

YANG A D,WEI Z C, ZHANG Y, et al. Effect of water milling combined with dry milling on quality of rice noodles and process optimization[J]. Journal of the Chinese Cereals and Oils Association,2017,32(8):111-117.

[8] 邹建国,徐小龙,刘燕燕,等.响应面法优化超声辅助提取马钱子中生物碱的工艺研究[J].食品科学, 2009, 30(16):111-114.

ZOU J G, XU X L, LIU Y Y, et al. Ultrasonic-assisted extraction of alkaloids from semen strychni by response surface analysis[J].Food Science,2009,30(16): 111-114.

[9] 刘少博,陈复生,刘昆仑,等.胶原蛋白与大豆分离蛋白复合膜制备的研究[J].食品与机械, 2014, 30(4):107-112.

LIU S B, CHENG F S, LIU K L, et al. Preparation of composite films with collagen and soy protein isolated[J]. Food & Machinery,2014,30(4):107-112.

[10] 李远志,胡晓静,张文明,等.胡萝卜薄片热风与热泵结合干燥工艺及特性研究[J].食品与发酵工业,2000,26(1):3-6.

LI Y Z, HU X J, ZHANG W M, et al. Studies on the characteristics and technological parameter of thermal airflow and heat pump drying of carrot[J]. Food and Fermentation Technology, 2000,26(1):3-6.

[11] 成刚.蔬菜热泵型联合干燥研究[D].无锡;江南大学,2008.

[12] 应林火.莴笋热泵-热风联合干燥工艺的探讨[J].浙江农业科学,2013(6):716-717.

YING L H. Combined drying technology of heat pump with hot air for asparagus lettuce[J]. Journal of Zhejiang Agricultural Sciences, 2013(6):716-717.

[13] 孙嫒,谢超,何韩炼.响应面法优化热泵-热风联合干燥小黄鱼[J].海洋与湖沼,2013,44(5):1257-1262.

SUN A, XIE C, HE H L. Optimization of energy-saving parameters about heat pump and hot air combined drying ofPseudosciaenapolyactisby response surface methodology[J]. Oceanologia et Limnologia Sinica, 2013,44(5):1257-1262.

[14] 任爱清.鱿鱼热泵-热风联合干燥及其干制品贮藏研究[D].无锡:江南大学,2009.

[15] 徐建国,徐刚,张森旺,等.热泵-热风分段式联合干燥胡萝卜片研究[J].食品工业科技,2014,35(12):230-235.

XU J G, XU G, ZHANG S W, et al. Heat pump and hot air combined drying of carrot slices[J]. Science and Technology of Food Industry,2014,35(12):230-235.

[16] 江思佳,刘启觉.米粉微波-热风联合干燥工艺研究[J].粮油加工, 2009, 370(4):102-105.

JIANG S J, LIU Q J. Study on the microwave and hot air combined drying of rice noodles[J]. Cereals and Oils Processing, 2009, 370(4): 102-105.

[17] 周洁.甘薯粉丝干燥机理和干燥技术的研究[D].合肥: 安徽农业大学, 2010.