轿车车身发动机盖变形分析及焊点优化

2018-01-03

(一汽-大众汽车有限公司成都分公司 焊装车间,四川 成都 610100)

轿车车身发动机盖变形分析及焊点优化

张鸿荣,雷金凡

(一汽-大众汽车有限公司成都分公司 焊装车间,四川 成都 610100)

发动机盖是汽车表面重要的外观件,其轮廓、钣金状态和平整度都直接影响着整车质量,而目前发动机盖电泳变形是众多主机厂无法完全解决的难点问题,导致质量评审结果不佳。分析发动机盖变形的产生原因,并从实施效果、生产效率、经济性等方面对比了主流的解决措施,根据生产工艺建立仿真模型,采用有限元分析方法优化某车型单边焊接工艺,提出了两种单边焊的改进方案,并根据仿真结果在生产区域进行了实施,显著减小了发动机盖的电泳变形量,保证了其过程质量,并为后续车型在项目前期提供了有效的参考和经验。

发动机盖;电泳变形;有限元仿真;焊点优化

0 前言

轿车车身的发动机盖一般是整车表面最大的覆盖件,它与翼子板、格栅、大灯的匹配是在车外最容易观察到的部分,其决定了消费者对整车质量的第一印象,而由发动机盖变形导致的一系列前端质量问题长期困扰着众多主机厂,如图1所示。

为了彻底解决前盖变形问题,生产部门投入大量人力在整车终检前使用外力对发动机盖变形部位进行恢复,以期控制前端区域匹配,单车平均返修工时增加30 s,但效果并不好,因变形过大无法返修或返修二次缺陷导致发动机盖的报废率达到5‰,即使返修完成后整车质量仍然存在问题。目前行业内对于该问题没有成熟的理论或分析结论,只有泛亚汽车虞敬文等人[1]提出钢的发动机盖的变形可以通过调整支撑位置以及结构刚度的优化。本研究从多角度分析了发动机盖变形产生的原因并提出解决措施,并在某车型的工艺基础上采用有限元分析方法,对点焊焊点进行优化,显著减小了发动机盖的变形量和返修量。

图1 发动机盖与翼子板平度,间隙匹配差,发动机盖表面波浪等系列问题

1 原因分析

通过对发动机盖生产工序的分步测量,发现发动机盖变形主要是在电泳工序后产生的,故主要分析发动机盖的电泳变形。

在电泳工艺过程中,发动机盖受到的外界作用主要有两方面:一是车身在电泳池中翻转行进时,发动机盖受到电泳液的流体阻力和自身重力影响;二是发动机盖在电泳烘房中受到高温空气的热传导。

由此可见,可能导致发动机盖变形的原因如下:

(1)材料选用、表面造型和加强筋结构等设计原因导致发动机盖整体刚度不足,在电泳池中受到阻力后产生变形。

(2)发动机盖在白车身上未安装锁机构,仅靠电泳工装与车身形成刚性连接,而连接点的数量、位置设计不合理以及支撑工装制造偏差使得发动机盖在电泳池中局部受力过大,导致变形

(3)发动机盖在电泳烘房中产生热变形,而同时包边胶、减震胶固化,导致热变形不可逆。

2 解决措施

国内厂商采取多种工艺来避免发动机盖变形,包括四门、后盖的电泳变形。

(1)在零件设计阶段充分考虑发动机盖整体刚度,增加其抗变形能力。例如可以通过采用加入玻璃珠的折边胶来限制了内外板的相对移动,从而使总成在折边胶烘干前也能获得理想的刚性[2]。但影响发动机盖设计的因素太多,例如造型、成本、行人保护、减震等,电泳变形往往不能成为首要考虑因素。

(2)增加发动机盖与电泳工装的连接点,例如某车型项目初期电泳工装与发动机盖只有锁板位置1个连接点,如图2所示,电泳变形量达6 mm,导致无法生产出整车,项目停滞,随后项目组在发动机盖前沿左右两侧缓冲胶垫孔位置各增加1个连接点,如图3所示,批量实施后,发动机盖电泳变形量减小,频次降低。上汽通用五菱汽车邹凤祥等人[3]也采取了前端双边支撑的方式,保证了在涂装工艺过程的质量状态。

图2 1个连接点的电泳工装

图3 3个连接点的电泳工装

(3)在进入涂装车间电泳池前将压合胶固化,增加发动机盖的整体刚性,采用高频固化后的发动机罩盖总成强度提高较多,解决了发动机罩盖总成容易窜动的问题[4]。某品牌厂商早期一般在压合工位后使用高频感应设备加热压合胶,但其节拍无法满足工厂大批量的生产需求,同时转化效率低,能耗高,逐步被烘干炉取代,但烘干炉投资高,占地面积大,污染较高,经济性不好。

(4)使用单边焊点焊接发动机盖内外板包边。单边焊点广泛应用于前后盖生产中,其焊接电极和回路电极在同一侧,故称为单边焊点,其成本低、占用空间小并且可以在现有工位进行更改[5],工作状态如图4所示。

图4 单边焊设备工作状态

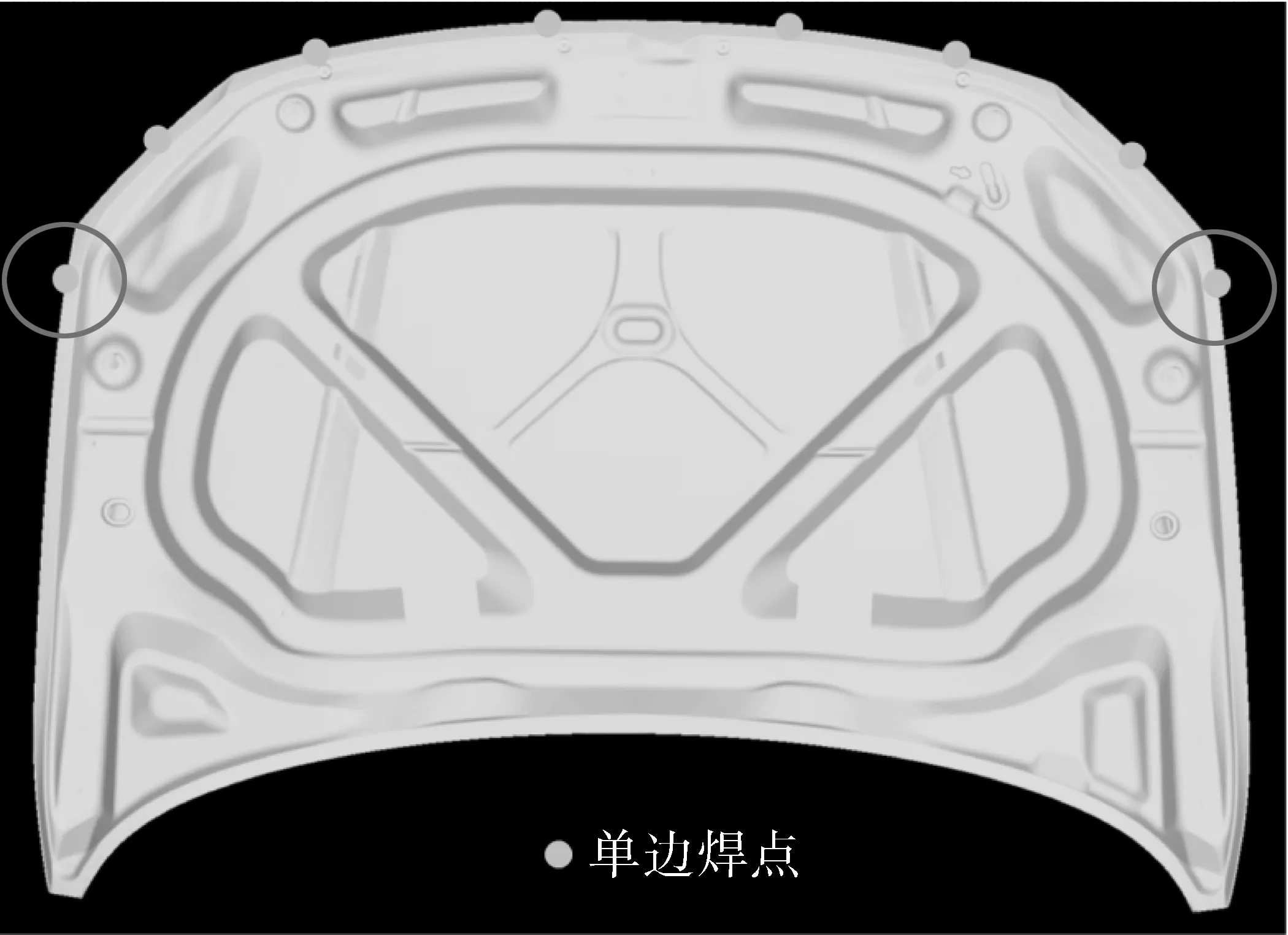

在通过单边焊点焊接后,内外板不会发生窜动,提高了发动机盖的整体强度,也不会在发动机盖外表面产生影响美观的焊点印记,如图5、图6所示。但单边焊点的效果受制于其强度、数量和合理的位置分布,如果单边焊方案没有针对电泳变形进行充分的试验验证,效果不一定好。

图5 发动机盖内侧单边焊点

3 模型

或烘干炉,采用单边焊工艺(见图7)。由于焊点的数量和位置不合理,导致电泳变形严重,同时现已投入大批量生产,无法进行大规模停产改造,为了尽快解决该问题,使用有限元仿真方法对电泳变形进行模拟,优化单边焊点数量和位置。

在此分析的车型为走量经济车型,节拍51 s,由于节拍快,所以在工艺规划时未采用高频感应设备

图6 发动机盖外侧边缘表面

图7 某车型单边焊点方案

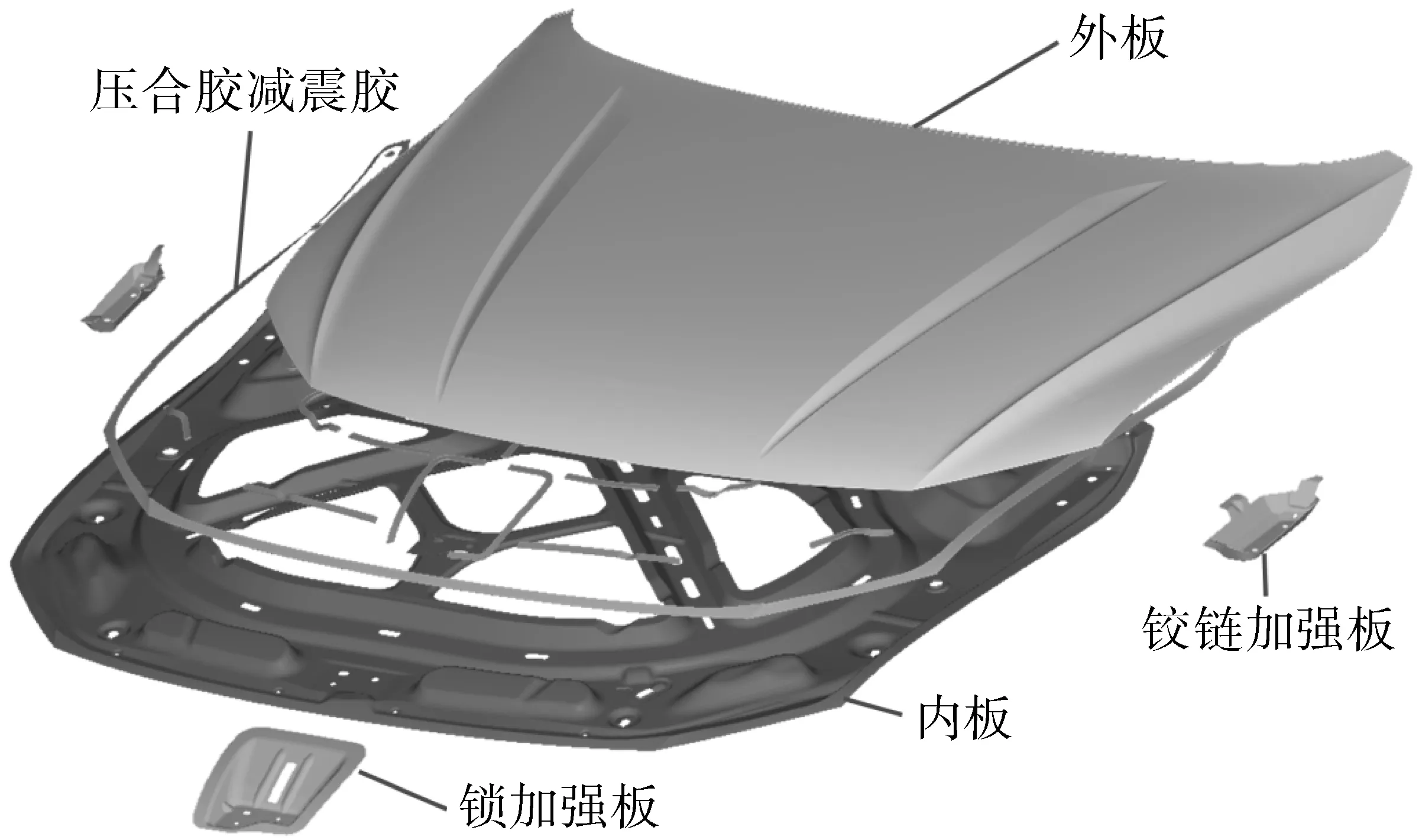

发动机盖主要以钣金件为主,总成以内板、铰链加强板、锁加强板、外板、压合胶、减震胶构成,如图8所示。

图8 发动机盖结构

首先对CATIA创建的几何模型进行清理,然后使用壳单元进行建模,按10 mm进行网格划分,总共36 293个单元。

发动机盖内外板边缘通过包边模拟,铰链加强板、锁加强板与内板的焊点使用CWELD单元模拟,内外板之间的减震胶通过ACM单元模拟。材料属性如下:钢板的材料参数——弹性模量210 GPa,材料密度7.9e+3kg/m3,泊松比0.3;粘胶材料参数——弹性模量4 GPa;材料密度1.2e+3 kg/m3;泊松比0.3。

4 仿真优化

模型建立后进行设定约束,发动机盖与车身通过铰链连接,在加装电泳工装后完全锁定,故在仿真过程中约束6个自由度,电泳工装与前盖有3个连接点,由于电泳工装使用插销锁定,故在仿真中只约束1个自由度。

发动机盖在电泳池中车身做匀速翻滚运动,受到的流体阻力呈线性分布,在电泳烘房受到的热作用为循环热空气,最高温度180°,仿真约束条件及载荷如图9所示。

图9 仿真约束及载荷条件

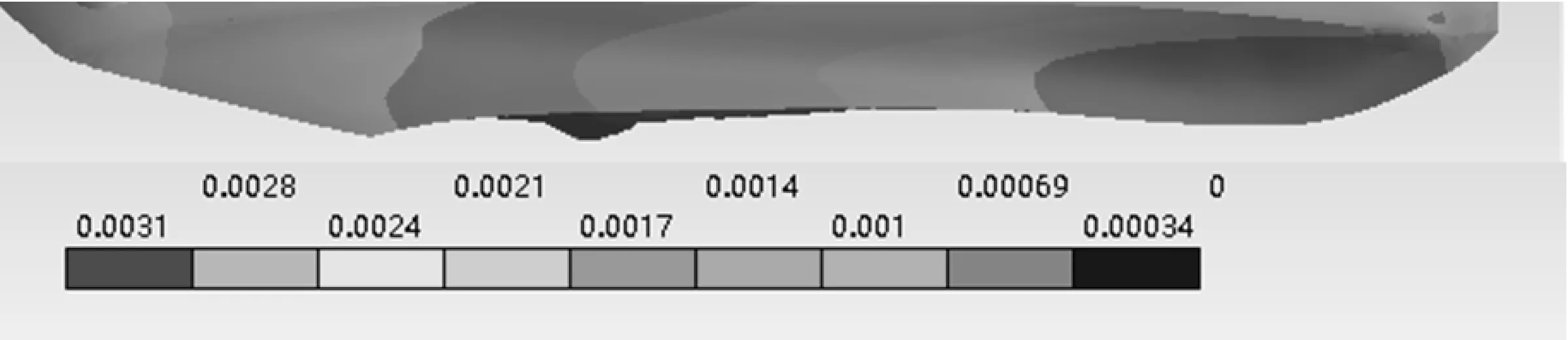

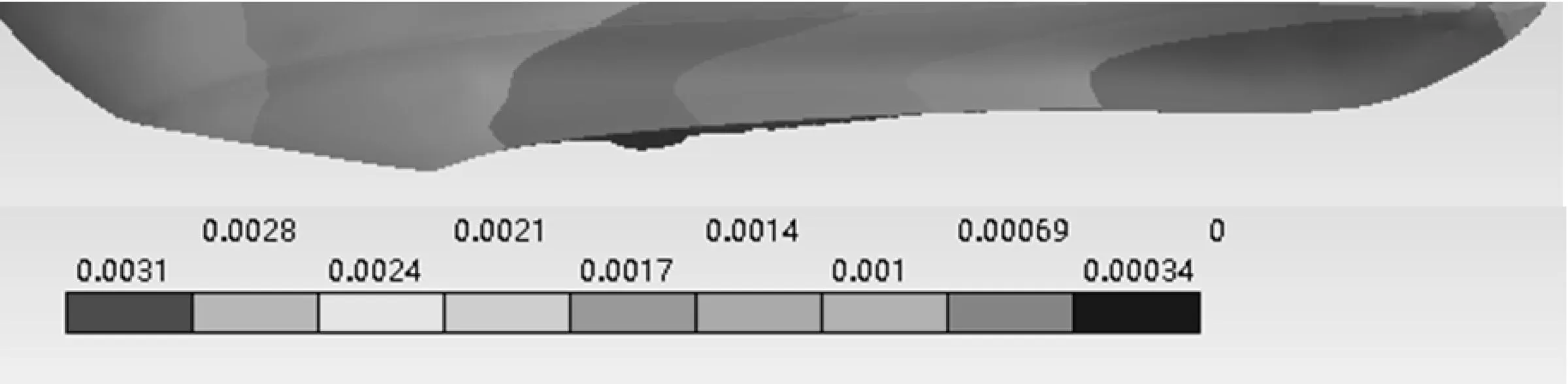

使用仿真软件运行得到前盖变形如图10所示,发动机盖两侧直边前段变形2.8 mm,且变形大的区域主要集中在大灯和前进气格栅附近,与该车型缺陷状态一致。

图10 仿真结果

试验方案是在发动机盖两侧直边前段增加2个单边焊点,如图11圆圈标记所示,共8个焊点,重新仿真得到前盖变形如图12所示,缺陷区域变形量由2.8 mm减小至1.7~2.1 mm,效果显著。

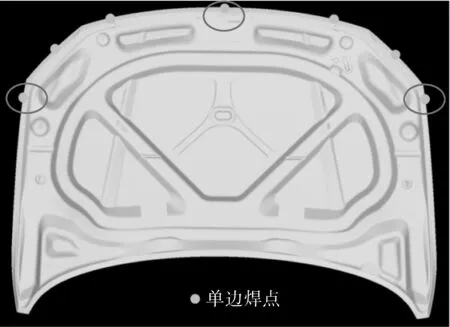

根据仿真结果,生产部门计划按照8个单边焊点进行实施,但试验发现该方案超出生产节拍3 s,达到54 s,故调整焊点,变形最大的两个直边增加焊点2个,变形较小的徽标处由之前的2个焊点减为1个,重新设计的方案如图13所示。仿真结果如图14所示,缺陷区域变形量为2 mm,比原方案变形量减小0.8 mm。

根据仿真结果,生产部门对7个单边焊点的方案进行批量实施,从三坐标测量结果看,发动机盖与翼子板匹配区域变形量减小,对比优化前后发动机盖的扫描结果如图15所示,效果明显,报废率下降到0.2‰,单车返修工时下降24 s。

图11 8个单边焊点方案

图12 8个单边焊点方案仿真结果

图13 7个单边焊点方案

图14 7个单边焊点方案仿真结果

5 结论

系统分析发动机盖电泳变形的产生原因,并对已有各种解决方式进行对比,发现在整车项目启动前通过良好的工艺设计,能够有效控制发动机盖电泳变形缺陷的产生,在产品进入批量生产后,可以通过有限元仿真手段,优化发动机盖单边焊点数量和位置,减小发动机盖的电泳变形量。

图15 优化前后对比

[1]虞敬文,李涛,李金洪.发动机盖变形研究[J].机械工程师,2009(12):118-120.

[2]李摄权.四门两盖包边新工艺[J].汽车与配件,2010(45):26-28.

[3]邹凤祥,周满红,蒋玲丽.引起汽车发盖变形的涂装工艺改进[J].创新科技,2013(10):72-74.

[4]罗灯远.高频加热设备在解决门盖总成变形的作用[J].汽车工艺与材料,2016(04):66-69.

[5]唐智有,尹雪松,周祥兵,等.单面点焊的原理特点及其在汽车门盖生产中的应用[J].时代汽车,2015(10):46-49.

Deformation analysis and welding point optimization of engine hood

ZHANG Hongrong,LEI Jinfan

(FAW-Volkswagen Automotive Co.,Ltd.,Chengdu Branch Bodyshop,Chengdu 610100,China)

The engine hood is an important outer part of the car surface,its profile,sheet metal status and flatness have a direct impact on the quality of the vehicle,and the electrophoresis deformation of engine hood is now a difficult problem which OEMs can not completely solve,resulting in poor quality assessment.In this paper,the causes of the deformation of the engine hood are analyzed,and the mainstream solutions are compared from the aspects of implementation effect,production efficiency and economy.Then,the simulation model is established according to the production technology,finite element analysis method is used to optimize the single side welding technology for a vehicle.Two kinds of improvement schemes for single side welding are proposed and implemented according to the simulation results in the production area,which obviously reduces the electrophoresis deformation of the engine hood and ensures the process quality,and also provides effective reference measures and experience for follow-up models in the early stages of the project.

engine hood;electrophoresis deformation;finite element simulation;welding point optimization

TG457.2

B

1001-2303(2017)09-0085-05

10.7512/j.issn.1001-2303.2017.09.18

本文参考文献引用格式:张鸿荣,雷金凡.轿车车身发动机盖变形分析及焊点优化[J].电焊机,2017,47(09):85-89.

2017-05-31

张鸿荣(1979—),男,工程师,学士,主要从事汽车焊接研究工作。E-mail:zhr110@163.com。