双丝气保自动焊接设备改造及工艺

2018-01-03

(云南建投钢结构股份有限公司,云南昆明650000)

双丝气保自动焊接设备改造及工艺

孙 科,朱文伟,胡相伟,钱燕波

(云南建投钢结构股份有限公司,云南昆明650000)

随着钢结构市场竞争的日趋激烈,如何增效降成本、提高市场竞争力成为行业各参与方重视的问题。焊接作为钢结构加工和安装过程中最主要的工艺,通过引入高效双丝气保焊接方法可有效提高焊接效率、降低焊接变形、降低加工成本。根据加工厂实际生产,自主改进研发了一套双丝气保自动焊接焊,并运用于实际工程,取得了良好的经济效益。

双丝气保焊;中厚板箱型柱;自动焊接

0 前言

随着焊接电源、焊接材料、保护气体等的改进,气保焊已经取代传统焊条电弧焊成为钢结构行业中最常用的焊接方法。传统单丝焊的熔敷效率和焊接速度已经接近这项工艺所能达到的极限,进一步提高焊接速度会产生咬边、成型不良、气孔等缺陷。钢结构制造企业要进一步提高生产效率、降低生产成本,需要考虑优质、高效、节能的焊接技术。目前高效化焊接技术中,双丝熔化极气体保护焊是应用最多、最成熟的焊接方法[1]。

1 双丝气保焊分类

我国在1955年开始研究双丝气保焊,但受限于当时焊接电源稳定性、电磁干扰等问题,并没有得到较好的推广。随着数字逆变焊机的发展,该项技术取得了很好的应用效果,如法国SAF公司、德国CLOOS、奥地利Fronious公司、美国Lincoln公司均已研制出双丝MIG/MAG焊机并成功推向市场[2]。

双丝焊接工艺是通过增加熔敷效率来提高生产率[3]。熔化极气体保护焊分为两种类型:一种是每根焊丝拥有各自的焊接电源、送丝机构和调节机构;另一种是所有焊丝共用一个焊接电源,从一个导电嘴向外输送。双丝焊机的焊接系统示意如图1所示。

图1 双丝焊机的焊接系统示意

根据熔池形成机理可分为双丝共熔池焊接和双丝异熔池焊接。

(1)双丝共熔池焊接。采用该方式焊接时,由于导电嘴和焊丝间距近,在焊接过程中两个焊炬由于电磁场原因造成互相干扰,因此必须对焊接电源进行协同控制。双丝焊时两根焊丝以一定角度前后排列,前丝焊接电流较大,有利于形成较大的熔深,后丝电流略小,起填充盖面作用;两根焊丝互为加热,充分利用电弧的能量,实现较大的熔敷率,使熔池中有充足的熔融金属与母材充分熔合,因此焊缝成形美观;一前一后两个电弧,大大加长了熔池尺寸,熔池中的气体有充足的时间析出,气孔倾向极低。这种焊接方法虽然电流大,但焊接速度很快,最快可达6 m/min,因此热输入量反而小,焊接变形也很小。与其他焊接技术相比,具有熔敷速度快、焊接效率高、焊接质量好、飞溅少等优点。典型双丝气保焊枪头如图2所示。

图2 双丝共熔池气保焊枪头设计及内部结构

(2)双丝异熔池焊接。采用此方式施焊,对焊接设备和送丝设备要求较低,前后枪间距调节自由度较大。虽然此方式仅为表象上的双丝焊接,但易于实现,焊接电源无需大改动,仅需在现有设备上开发工装即可完成,且能提高焊接效率。

此外,根据焊丝的排列方式可分为纵列双丝和并列双丝[4]。在钢结构行业中,中铁山桥、宝桥、上海机施公司等也在探索开发相应的双枪双丝焊接,并应用于桥梁、高层钢结构等工程,取得了较好效果[5]。综合考虑公司实际情况及投入实际生产的可行性,在现有焊机基础上进行改造,最终选择纵列双丝异熔池的焊接方式进行研究。

2 双丝气保自动焊接设备改造的目的和原理

2.1 双丝气保自动焊接设备改造的目的

在中厚板的焊接中,采用埋弧焊进行焊接打底、填充时,随着板厚的增加,特别在多层多道焊过程中的药皮脱渣难制约了埋弧焊的使用;采用人工焊接时,焊接生产率低下,对焊接操作者技术要求高。为降低对焊接操作者的技术要求、提高焊接生产质量与效率、降低劳动强度,工厂对现有焊接设备进行改造,研发出双丝气保自动焊接设备。

2.2 设备改造原理及示意

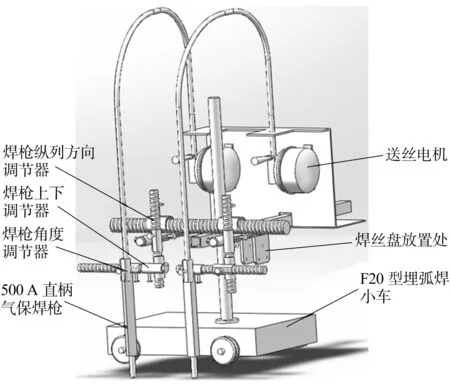

改进的设备主要由F20型的埋弧焊小车及相关配件组成,设计原理如图3所示。主要部件有:直柄气保焊枪、焊枪加持器、阻尼盘轴、气保焊送丝电机、控制小车正反电器、导向轮、速度调节器等。

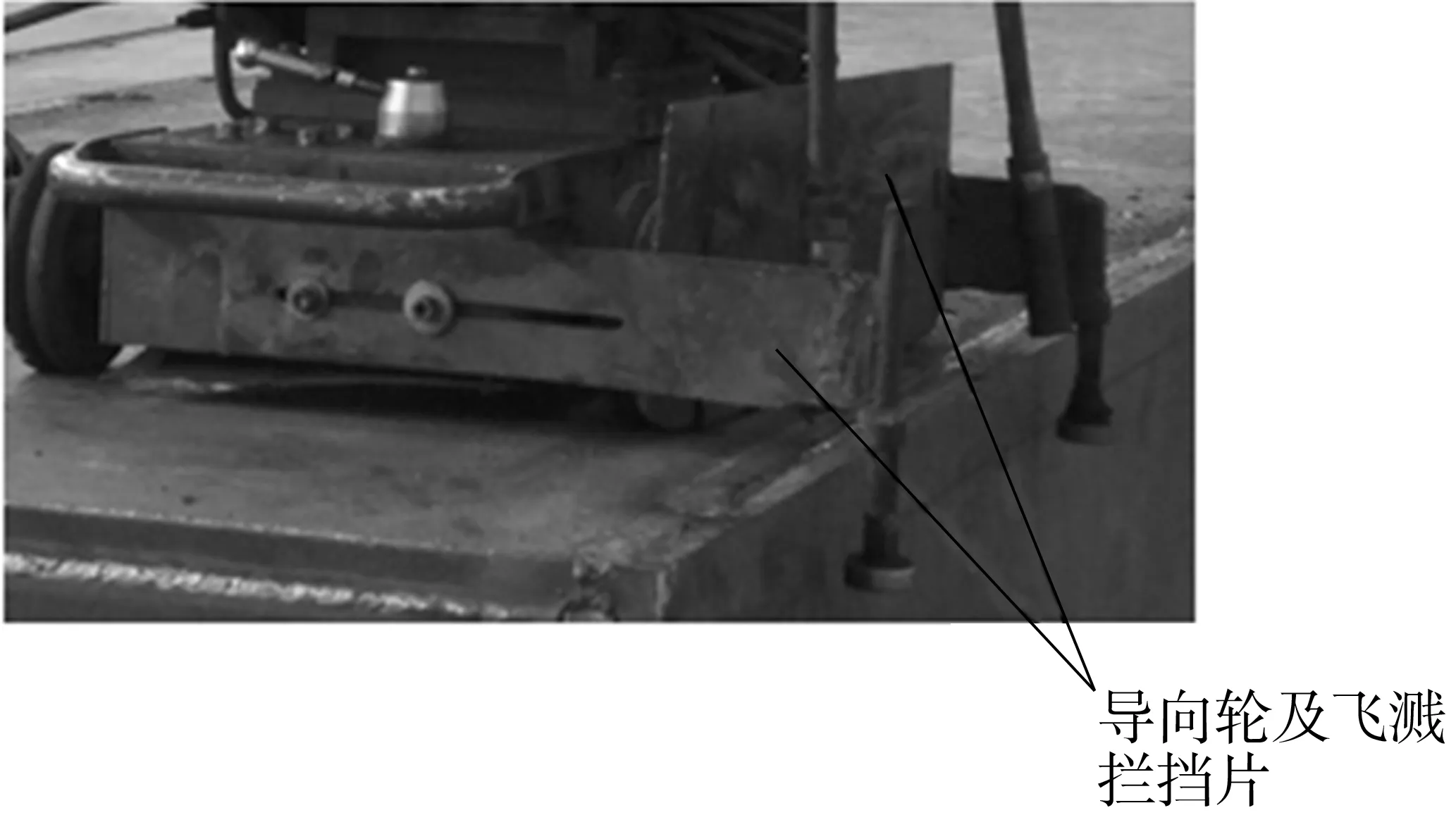

双丝气保自动焊接共有4个自由度控制。在F20型小车上面安装1个速度调节控制器,使小车的行走速度与所需焊接速度相匹配。在图3中,焊枪纵列调节器能够自由调节两焊枪之间的间距;焊枪上下调节器能够自由调节焊枪上下距离;焊枪角度调节器能够自由调节焊枪所需角度。在焊接过程中,为防止焊缝跑偏或是飞溅粘接在小车行走轮上影响焊缝质量,又自行设计了焊缝纠偏导向轮及飞溅拦挡片,如图4所示。

图3 双丝气保自动焊接改造示意

图4 导向轮及飞溅拦挡片

2.3 双丝气保自动焊接的特点

(1)双丝气保自动焊接的优点。

①焊接生产效率高,焊接质量得到保证。

②适用于12 mm以上板厚的H型钢、箱型柱主焊缝的打底、填充、盖面为一体的焊接。

③使用焊机与常规的手工气保焊焊机一致,与常规的手工气保焊机易于切换。

④降低了对焊接操作者的技术要求和焊接操作者的劳动强度。

(2)双丝气保自动焊接的缺点。

①适用范围受限,无法实现全位置焊接。

②焊缝焊接过程中,缺乏摆动、纠偏与跟踪功能,如电弧跟踪或激光跟踪等。

③若采用垫板焊工艺,需保证垫板厚度大于等于6 mm。

3 双丝气保自动焊接焊接工艺

鉴于箱型柱制作量较大,为了提高箱型柱的打底效率和质量,多次进行20 mm、Q345qD、角接接头的焊接实验,并取得成功。

3.1 实验母材

实验采用Q345qD低合金高强钢(GB/T714-2008),供货状态为控轧,化学成分如表1所示。试件尺寸为-20mm×200mm×800mm×2mm;垫板尺寸为-4mm×30 mm×1 200 mm×1 mm。

表1 板材的化学成分%

3.2 实验设备

焊机为唐山松下CO2气体保护焊机YD-500KRⅡ,2台。其他工具包括:红外线测温仪、钳形电流表、钢卷尺、焊接检验尺等。

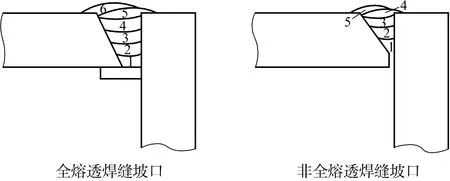

3.3 焊接坡口形式及焊接材料

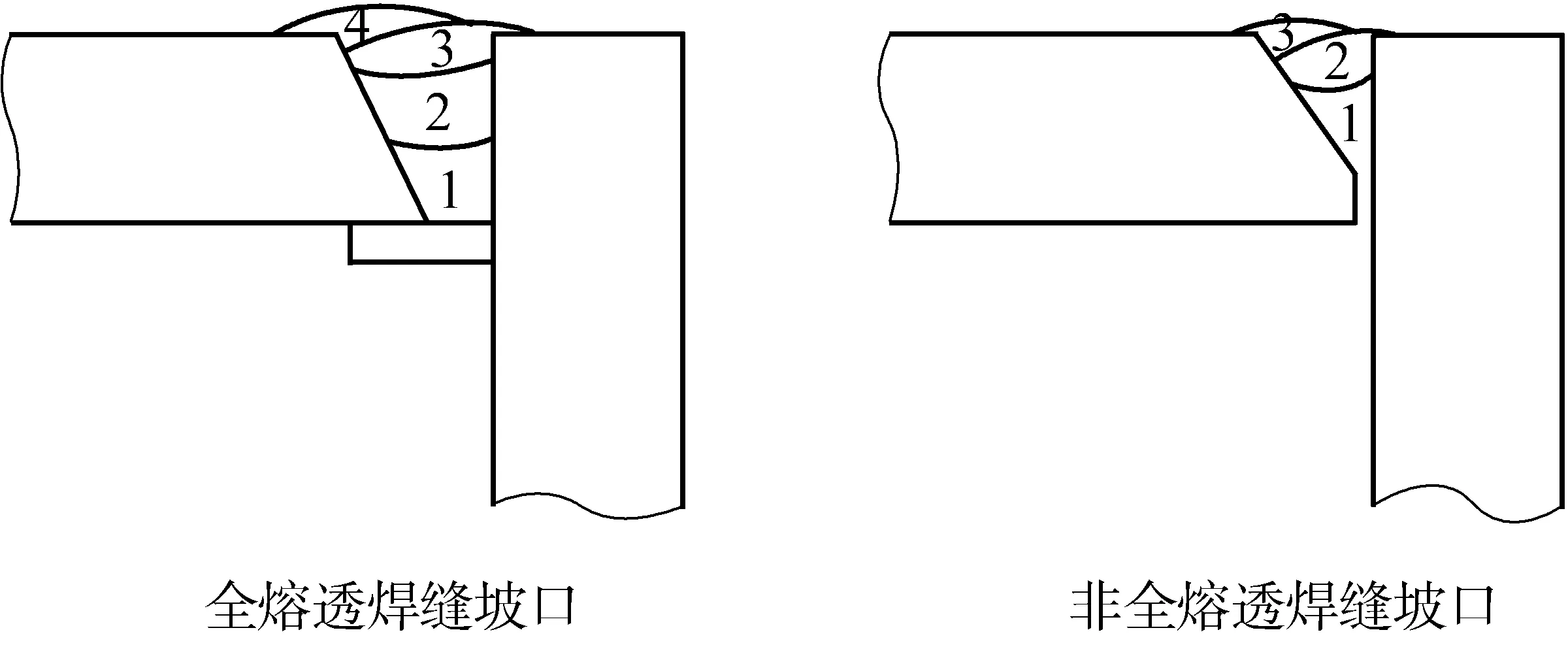

焊接坡口形式为单边V型,加垫板,如图5所示。采用大西洋THQ-50C(ER50-6)实心焊丝,直径φ1.2mm;保护气为纯度大于等于99.5%的CO2。

3.4 双丝气保自动焊接焊接工艺参数

3.4.1 焊接注意事项

(1)为减少电磁干扰、影响电弧的稳定性,保证前后枪间距大于300 mm。

(2)垫板厚度为4 mm,采用双丝气保焊焊打底容易烧穿,必须先用人工进行一道打底。

(3)焊丝干伸长要求:前枪焊丝干伸长控制在15~18mm,后枪焊丝干伸长比前枪干伸长短4~6mm。

(4)焊枪角度要求:前枪向翼缘板偏 10°~15°;后枪向翼缘板偏 15°~20°。

(5)盖面时,为保证焊缝外观成形及焊缝成形系数为1.3~2.0,前后丝在并列方向上错开3~4mm。

图5 20 mm试板坡口示意

(6)焊接过程中注意观察焊接熔池的形态、焊缝熔合情况,对焊枪及焊接参数进行微调。

(7)注意及时清理焊枪,防止因飞溅堵塞焊枪而造成焊缝返修。

(8)层间温度控制在200℃~230℃。

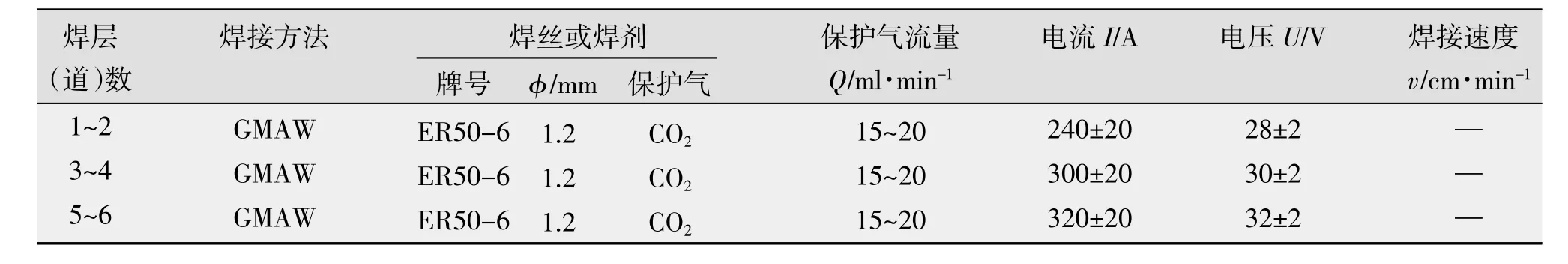

3.4.2 双丝气保自动焊接焊层焊道及焊接参数

焊层焊道示意如图6所示。双丝气保自动焊接工艺参数如表2所示。

3.5 单丝气保焊与双丝气保自动焊接试件检测结果对比

3.5.1 单丝气保焊焊层焊道图及焊接工艺参数

单丝气保焊焊层焊道见图7,焊接参数见表3。

表2 焊接工艺参数

图6 双丝气保自动焊接焊层焊道示意

表3 焊接工艺参数

图7 单丝气保焊焊层焊道示意

3.5.2 单丝气保焊与双丝气保自动焊接试件硬度值对比

维氏硬度硬度值对比如表4所示。由表4可知:

(1)热影响区处硬度值。双丝气保自动焊接焊接试件最大硬度为279.9 HV;单丝气保焊焊接试件最大硬度为260.9HV;且二者各点硬度值相差不大。

表4 两种焊接方式维氏硬度值对比

(2)焊缝处硬度值。双丝气保自动焊接焊接试件最大硬度为215.3HV;单丝气保焊最大硬度为219.6HV;且各点硬度值差距不大。

综上所述,当焊接接头硬度值小于等于380 HV时,判为合格,否则判为不合格[6]。因此,双丝气保自动焊接焊接接头硬度值合格。

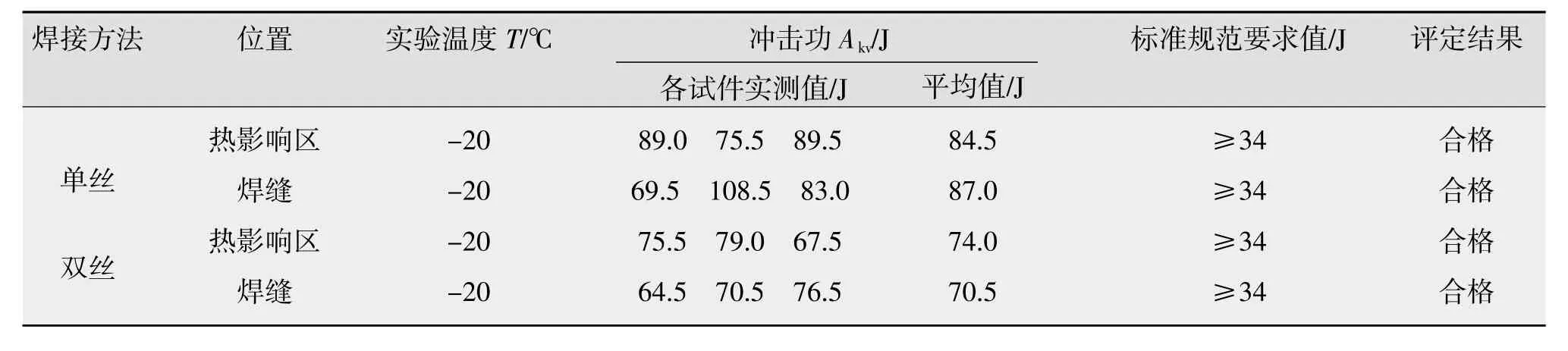

3.5.3 单丝气保焊与双丝气保自动焊接试件力学性能对比

拉伸实验结果对比[7]如表5所示,夏比V型冲击实验结果如表6所示。

表5 拉伸实验结果

表6 冲击实验结果

4 工程实际应用情况

4.1 参建工程简介

双丝气保自动焊接已经在车间正常投入使用,先后参与了保税区商务中心、长水机场公务楼、小哨农职院、石屏体育馆等箱型柱的焊接。其中长水机场公务楼、石屏体育馆的箱型柱子是填充、盖面一体焊接。

4.2 双丝气保自动焊接的实际应用情况

双丝气保自动焊接在车间焊接箱型柱,如图8所示;焊缝填充及盖面效果图如图9所示。

4.3 经济效益

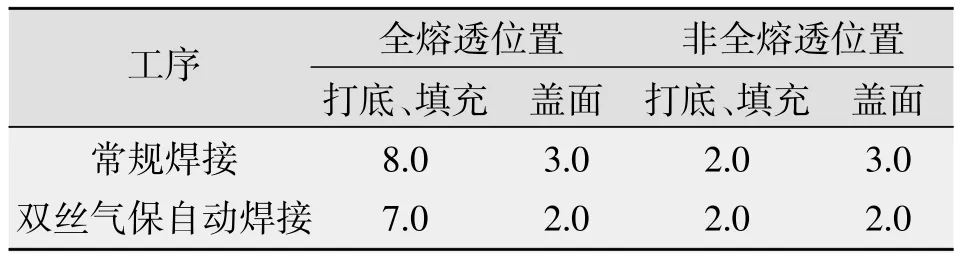

箱型柱的4条主焊缝中包括全熔透焊缝和非全熔透焊缝,下面以板厚25 mm、长8 m的箱型柱作为分析对象,其中要求全熔透焊缝为2.0 m,上班时间为8 h/天。

4.3.1 每根柱子主焊缝焊接的人工成本(C)

图8 双丝气保自动焊接焊接在车间焊接

箱型柱制作常规工艺为:气保焊打底、填充+埋弧焊盖面。常规焊接工艺与双丝气保自动焊接工艺的单价对比如表7所示。

(1)常规工艺焊接主焊缝的人工成本(C1)

图9 双丝气保自动焊接焊接填充、盖面焊缝效果

表7 常规焊接与双丝气保焊工艺单价对比 元/m

C1=[2 m/条×8 元/m+6 m/条×2 元/m+8 m/条×3 元/m]×4 条/根=208 元/根

(2)双丝气保自动焊接主焊缝的人工成本(C2)

C2=[2 m/条×7 元/m+6 m/条×2 元/m+8 m/条×2 元/m]×4 条/根=168 元/根

4.3.2 人均产量(Q)

采用常规工艺焊接时每人每天能够完成2根8 m长的箱型柱主焊缝的打底、填充任务,但无法进行盖面。采用双丝气保自动焊接工艺,每人每天可以完成3根8 m长的箱型柱主焊缝的打底、填充、盖面工作。若每根柱子1m全熔透焊缝按2.5m非全熔透焊缝计算,盖面则按1:1的比例计算,则两种焊接工艺的人均产量如下:

(1)工艺采用常规工艺焊接的人均产量(Q1)

Q1={[(8-2)×4]m/根+2m/条×4条/根×2.5m/根)}×2根=88 m/天

(2)双丝气保自动焊接工艺的人均产量(Q2)

Q2={[(8-2)×4]m/根+2 m/条×4条/根×2.5 m/根+8×4 m/根)}×3 根=228 m/天

4.4 两种焊接工艺的对比

(1)人工成本对比。

[(168-208)÷208]×100%=-19.23%

双丝气保自动焊接工艺焊接每根柱子的人工成本比常规工艺焊接人工成本节省19.23%。

(2)人均效率对比。

[(228-88)÷88]×100%=159%

双丝气保自动焊接的人均效率比常规工艺人均效率提高159%。

另外,双丝气保自动焊接质量可达98%以上,相比人工焊接质量97%提高了1%,减少了焊接返修量,更好地保证了焊缝质量。

5 结论

(1)双丝气保自动焊接能够很好地保证焊缝质量,且焊接一次合格率可达98%以上。

(2)双丝气保自动焊接生产效率高,有效降低了焊接人工成本,与常规的手工气保焊相比,生产效率提高了159%,焊接人工成本降低了约20%。

(3)双丝气保自动焊接设备的改造成功加快了车间自动化的进程。

纵列双丝异熔池的焊接方式对电源改动较少,在对工装夹具重新设计改造并辅以焊接工艺实验后便可稳定高效地应用于实际生产,有效降低对人工技能水平的要求,同时减轻劳动强度。通过前期近半年的应用取得了良好的经济效益,同时也为下一步推广奠定基础。在钢结构工厂实际加工和安装过程中还将推广应用双丝共熔池气保焊接方法,通过深入研究和规范使用电源和工装夹具,增加焊缝自动跟踪装置、过程参数实时监控装置,辅以焊接工艺参数数据库。双丝气保自动焊接会得到更大规模的推广,为工厂进一步提产增效提供助力。

[1]王其隆.弧焊过程质量实时传感与控制[M].北京:机械工业出版社,2000.

[2]张红兵,黄石生,周漪清,等.双电弧共熔池气保焊接技术特点与发展现状[J].电焊机,2004,34(11):25-27.

[3]范鹏.双丝间接电弧高效气体保护焊发展现状[J].工业,2017(1):00305-00305.

[4]陈善本,吴林.我国机器人焊接技术研究与应用概况[R].北京:第八次全国焊接会议,1997.

[5]陈晓明,孟凡全,盛林峰,等.双枪焊接机器人技术研究与应用[J].建筑施工,2015,37(3):290-292.

[6]GB 50661-2011,钢结构焊接规范[S].北京:中国建筑工业出版社,2011.

[7]JGT/T_F50-2011,公路桥涵施工技术规范[S].北京:人民交通出版社,2011.

Reformation and technology of double wire gas shielded automatic welding equipment

SUN Ke,ZHU Wenwei,HU Xiangwei,QIAN Yanbo

(Yunnan Construction Investment Steel Structure Co.,Ltd.,Kunming 650000,China)

With the steel market competition is becoming increasingly fierce,how to increase efficiency and reduce cost to improve market competitiveness has become a major concern of all participants in the industry.Welding as the main process of steel structure processing and installation process,through the introduction of efficient double wire gas welding method can effectively improve the welding efficiency,reduce welding deformation,reduce processing costs.According to the actual production of the processing plant,a set of double wire gas welding equipment has been independently developed and applied to actual projects,and good economic results have been achieved.

double wire gas shielded welding;medium thickness plate box column;automatic welding

TG444+.72

B

1001-2303(2017)09-0028-06

10.7512/j.issn.1001-2303.2017.09.06

本文参考文献引用格式:孙科,朱文伟,胡相伟,等.双丝气保自动焊接设备改造及工艺[J].电焊机,2017,47(09):28-33.

2017-08-03

孙 科(1986—),男,工程师,硕士,主要从事金属材料焊接技术方面的工作。E-mail:340452915@qq.com。