φ1422X高钢级大口径长输管道用热煨弯管制造工艺

2018-01-03

(四川石油天然气建设工程有限责任公司,四川成都610000)

φ1422X高钢级大口径长输管道用热煨弯管制造工艺

石 昕

(四川石油天然气建设工程有限责任公司,四川成都610000)

通过对φ1422mm、X80级弯管母管的成分设计、管体及焊缝的力学性能以及热加工性能的研究,对比试制多个工艺参数,优化必选合理的推制和热处理工艺参数,实现了弯管管体、焊缝力学性能和金相组织等性能匹配,试制出满足CDP-S-OGP-PL-016-2014-3《油气管道工程感应加热弯管通用技术条件》要求的φ1422mm×25.7mm、X80大口径长输管道用热煨弯管样品,并通过了国家型式试验认证。

热煨弯管;大口径长输管理;X80;焊缝

0 前言

随着我国经济发展对油气需求的日益增加,大口径、高钢级油气输送管线建设也随之快速发展[1]。φ1 422 mm较φ1 219 mm可有效增加天然气输送量,节省管道建设工程量,节约钢管采购量,提高了管道的耐压能力和安全性[2]。因此φ1 422、X80大管道已成为未来油气长输管道的发展趋势,中俄东线管道工程设计采用该规格弯管,φ1 422、X80热煨弯管制造技术的研发就显得尤为重要,该弯管的研制成功为未来中俄管道等工程配套弯管的大批量应用提供了技术储备和参考。

1 原材料分析

试制选用φ1 422 mm×25.7 mm、X80双面埋弧直缝焊管(SAWL),采用HP SpectMax直读光谱仪,依据标准GB/T 4336-2002[3]分别对所取钢管进行化学成分复验分析。化学分析结果均符合CDP-S-OGPPL-017-2014-3[4]《油气管道工程感应加热弯管母管通用技术条件》技术规格书要求,结果如表1所示。

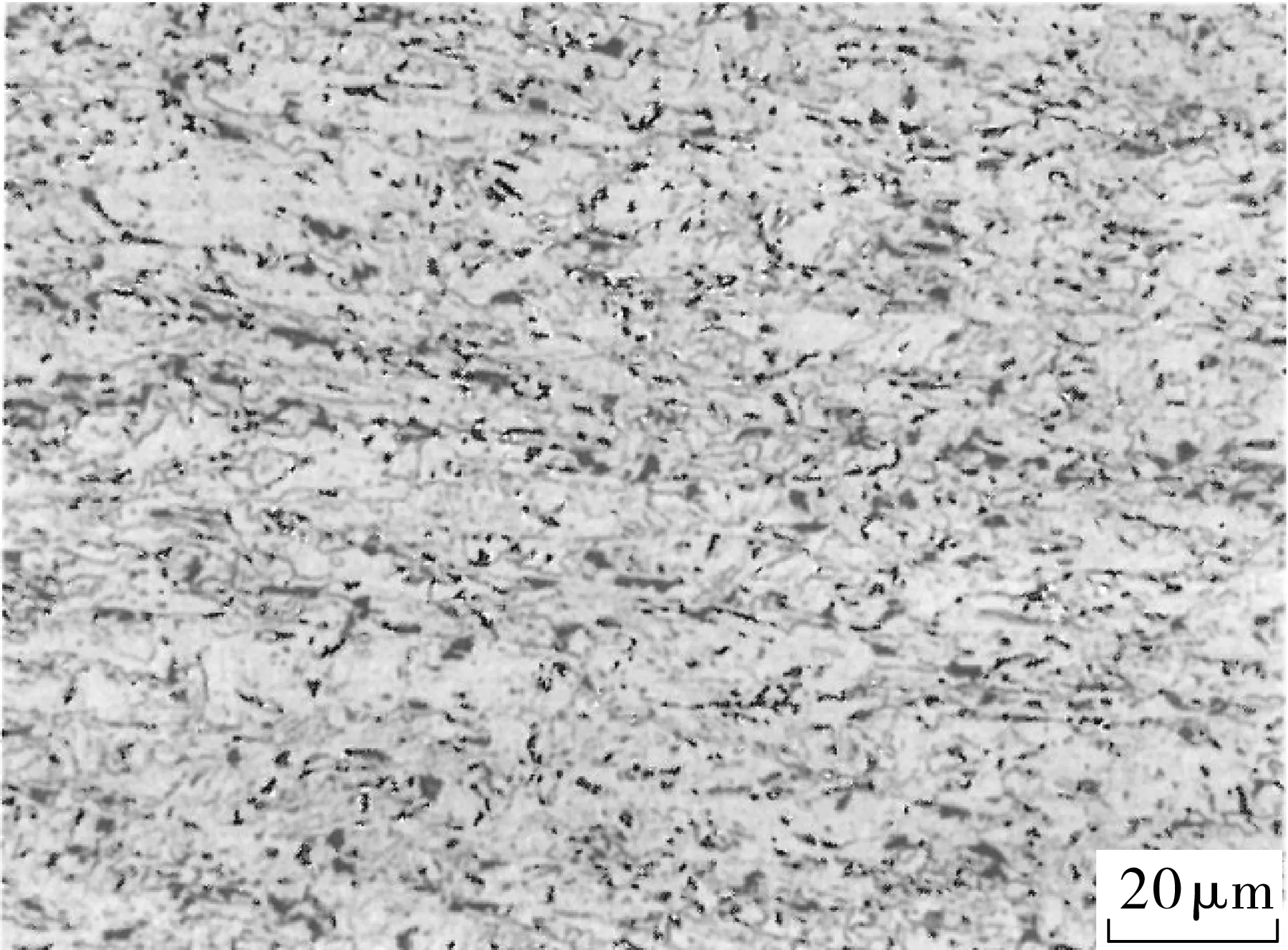

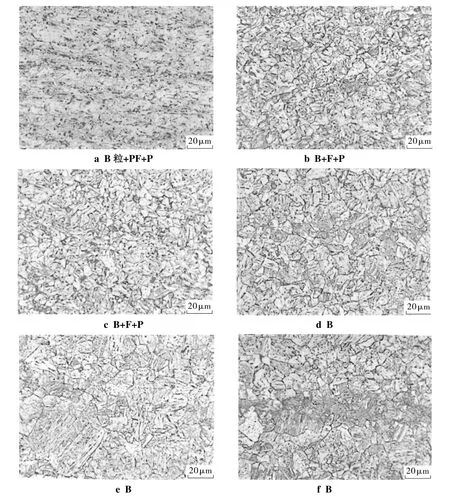

切取部分管体,制备金相试块,用4%硝酸酒精对其进行侵蚀,在MEF3A金相显微镜和图像分析系统下观察其显微组织,如图1所示。由图1可知,φ1 422 mm×25.7 mm X80钢管组织为B粒+PF+P,即多边形铁素体和贝氏体均匀分布,粒状贝氏体弥散分布其中,钢管晶粒度为12级。

表1 φ1 420 mm×25.7 mm X80母管化学成分 %

图1 母管显微组织B粒+PF+P

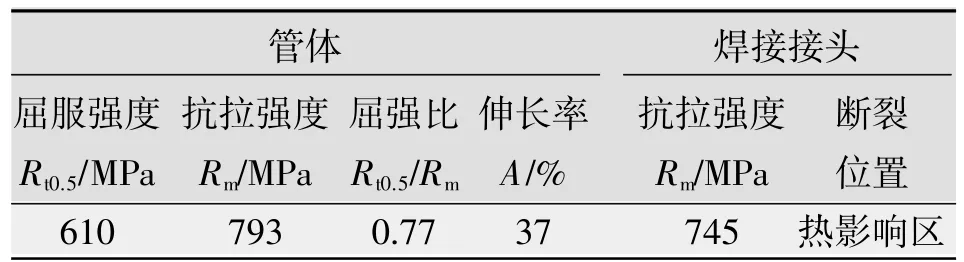

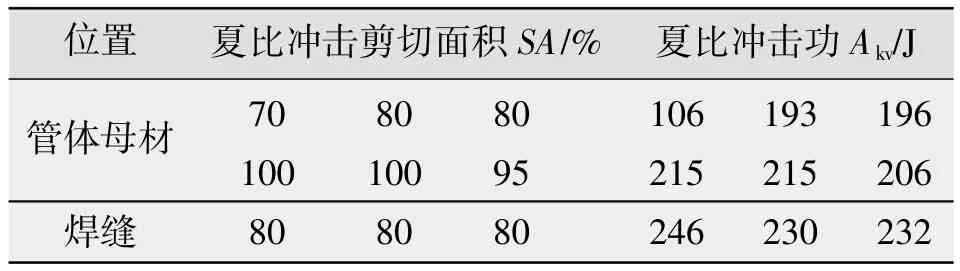

依照ASTM A370-2014[5]对φ1422mm×25.7mm母管进行力学性能复验。制取直径为12.5 mm和原始标距长度为50 mm的棒状试样,焊缝接头选用宽度为38 mm的全尺寸板状试样(焊缝区去余高),棒状和板状试样分别在UTM5305电子万能试验机和SHT4106电液伺服万能试验机上进行拉伸试验。夏比V型缺口冲击试样尺寸10mm×10 mm×55 mm,在0℃下JB-500B冲击试验机上进行。力学性能如表2和表3所示。结果均符合CDP-S-OGP-PL-017-2014-3技术规格书要求。

表2 X80母管的拉伸性能试验结果

表3 X80母管的夏比冲击试验结果(温度-20℃)

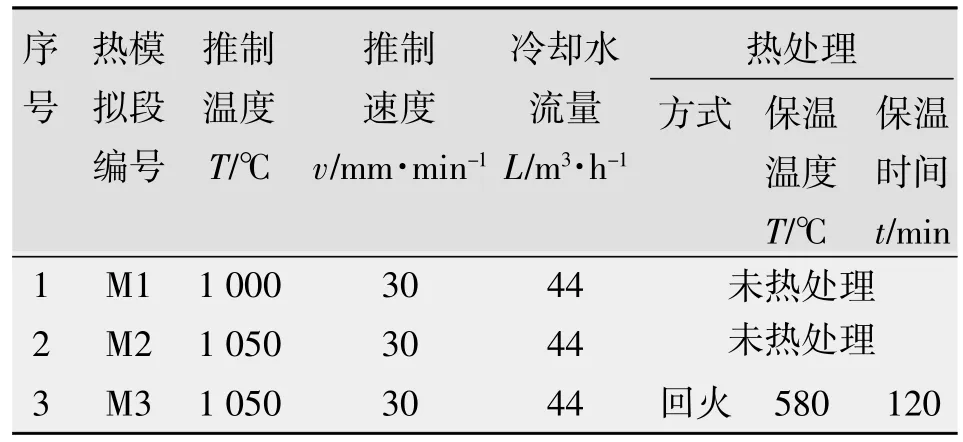

2 热模拟工艺试制

因φ1 422 mm、X80弯管成本较高,特进行热模拟试制,即采用与弯管试制工艺相同的参数,包括推制温度、速度、冷却水流量和热处理温度等参数,通过试验对比,验证制定的工艺参数能否得到良好的理化性能,制定的3种不同工艺参数如表4所示。

表4 D1420 X80热模拟推制及热处理工艺参数

3 不同工艺的对比

M1试段和M2试段仅推制温度不同,均未进行热处理;而M3采用与M2相同的推制工艺,同时进行了回火热处理。图2为φ1422mm×25.7 mm X80钢管依照3种不同工艺参数得到的管体的显微组织。M1工艺得到的管体组织为B、8级(见图2),M2工艺得到的管体组织为B、8.5级(见图3),M3工艺得到的管体组织为B+F+P、9.5级(见图4)。

图2 M1管体B

对比M1和M2可知,加热温度的提高对组织变化不大,晶粒度略微得到提高,但经过M3回火热处理后,晶粒度有了较大提高,且析出少量珠光体和铁素体,对管体的强度降低和韧性的提高有所帮助,同时晶粒度的提高有利于提高强度和韧性。综合考虑,第三种工艺得到的金相组织较好,有利于得到良好的力学性能。

图3 M2管体B

图4 M3管体B+F+P

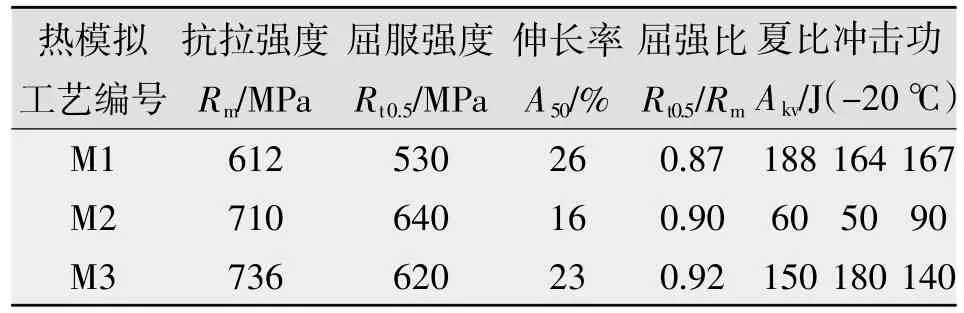

按照ASTM A370-2014标准对3种不同工艺的管体进行力学性能测试,其结果见表5。由表5可知,M1的拉伸性能偏低,屈服强度低于标准值要求的下限值555 MPa;M2的拉伸性能较高,但冲击性能较差,低于标准要求的最小平均值90 J;而M3工艺经过提高推制温度和进行回火热处理,分别改善了拉伸性能,提高了冲击韧性,使得其力学性能均满足CDP-S-OGP-PL-016-2014-3标准要求[6]。

表5 φ1 422 mm×25.7 mm X80热模拟不同工艺方法力学性能检验

4 弯管试制即型式试验认证

4.1 弯管试制工艺参数确定

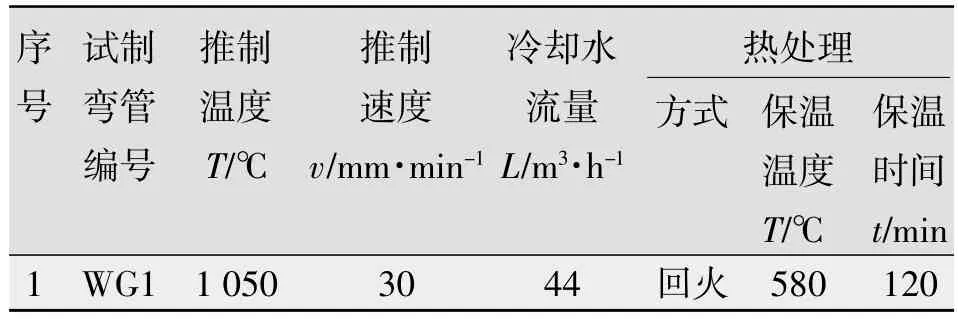

通过分析热模拟试验结果,确定φ1422 mm×25.7mm X80采用M3类似工艺进行弯管试制。按照CDP-S-OGP-PL-016-2014-3标准进行试制,由国家石油管材质量监督检验中心进行型式试验认证,小批量试制5只,分别进行外观检测、几何尺寸检查、无损检测和表面硬度检测,抽取其中1只进行力学性能检测,并在其他4只中抽取1只进行爆破试验检测,弯管工艺参数如表6所示。弯管推制过程如图5所示。

表6 φ1 422 mm×25.7 mm X80弯管推制及热处理工艺参数

图5 弯管推制过程

4.2 弯管力学性能试验

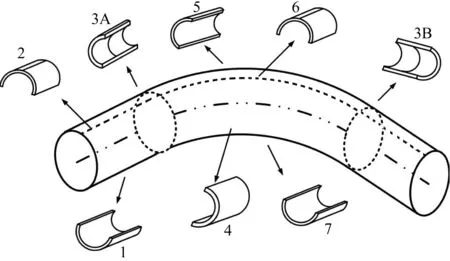

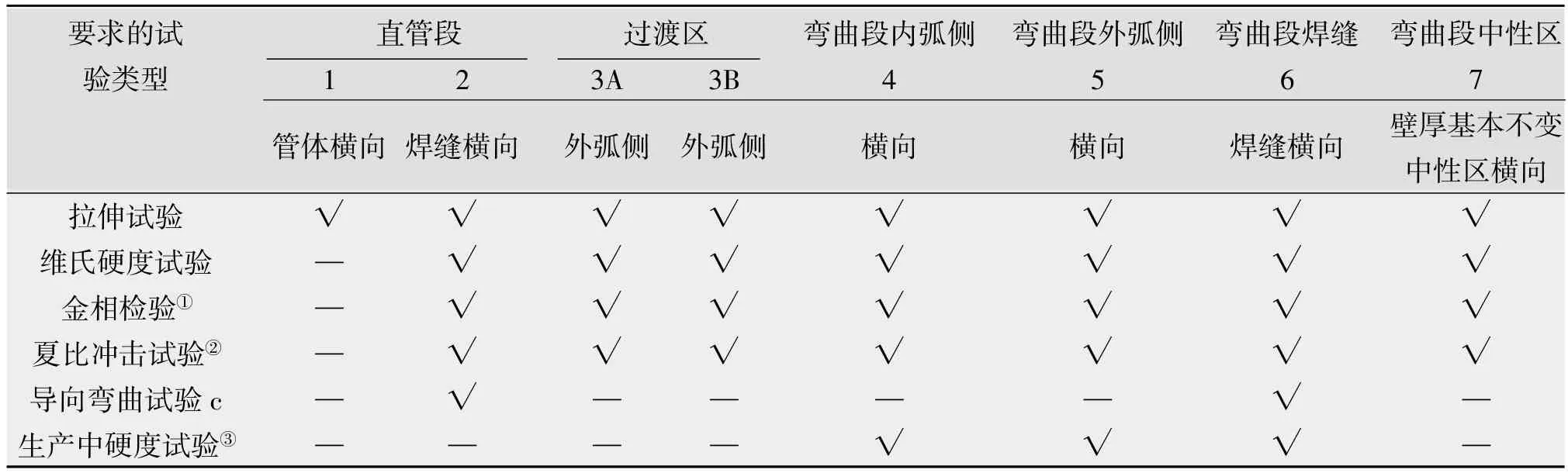

按照CDP-S-OGP-PL-016-2014-3的取样要求即图6和表7规定进行取样。

图6 力学性能和金相检验试样取样位置及取向

4.3 弯管力学试验结果

试制弯管按照技术规格书要求的试验方法进行拉伸性能、冲击及金相试验,所有试验结果均符合技术规格书要求,如表8所示。

表7 试验项目及试样取样位置

表8 弯管力学试验结果

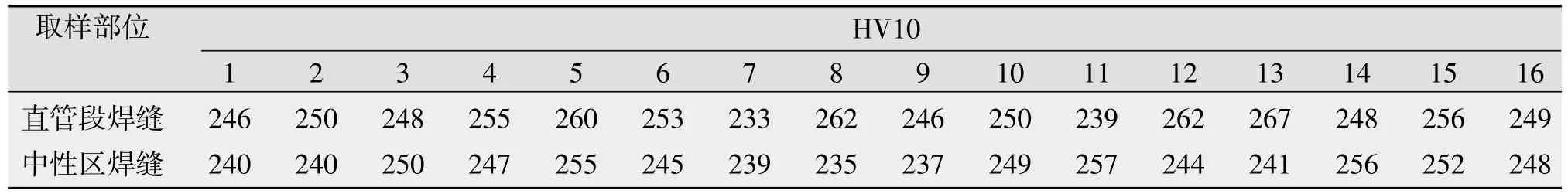

4.4 弯管维氏硬度

对热煨弯管管体和焊缝进行取样,研磨抛光试样后,按图7和图8所示测试点做10 kg载荷维氏硬度试验[7],管体和焊缝硬度试验结果分别如表9和表10所示,标准要求均为小于等于300 HV。

图7 管体维氏硬度测试点

图8 焊缝接头维氏硬度测试点

4.5 焊缝导向弯曲性能

在弯管直管段和弯曲区垂直焊缝取面弯、背弯试样进行导向弯曲试验,弯轴直径为10t(t为试件厚度),弯曲角度180°,弯曲试验结果如表11所示。标准中要求不完全断裂,在焊缝金属不应出现长度大于3.2 mm,且不考虑深度大小的裂纹或破裂,或在母材、HAZ或熔合线上不应出现任何长度大于3.2 mm或深度大于规定壁厚12.5%的裂纹和破裂。由表11可知,无论面弯或背弯均无裂纹,符合CDPS-OGP-PL-016-2014-3标准要求。

表9 管体维氏硬度值

表10 焊缝接头位置维氏硬度值

表11 弯曲试验结果

4.6 金相组织

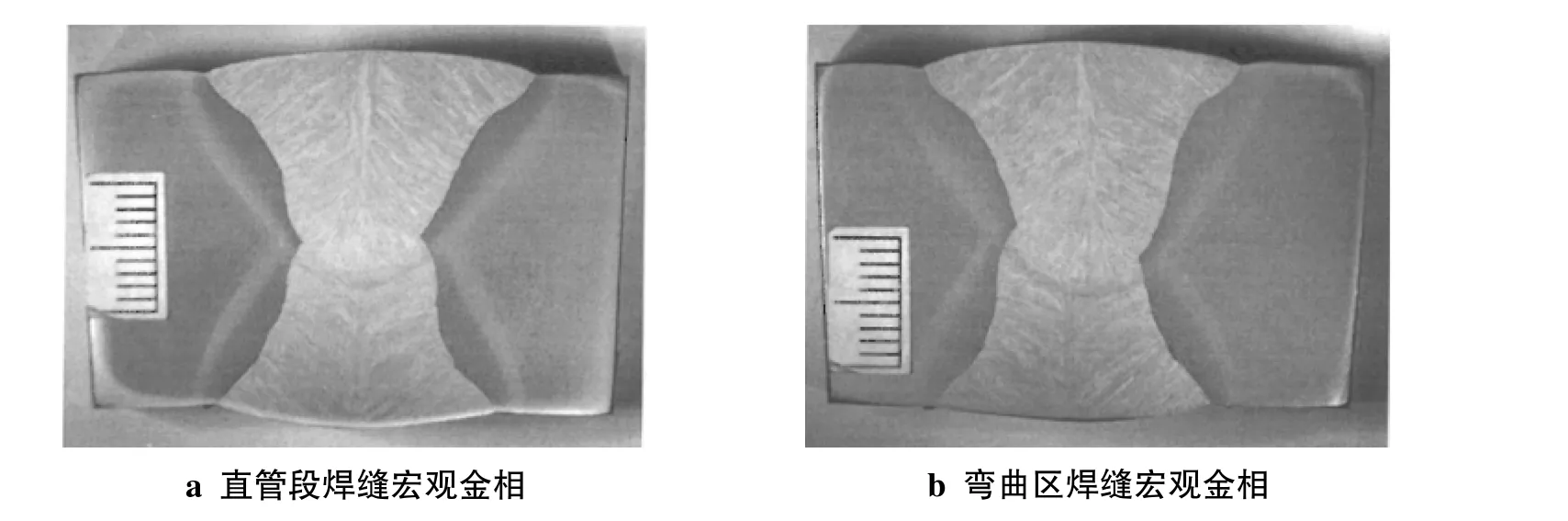

局部加热后热煨弯管直管段及弯管段焊缝进行横向截面低倍检查,如图9所示。

图9 低倍宏观金相检查

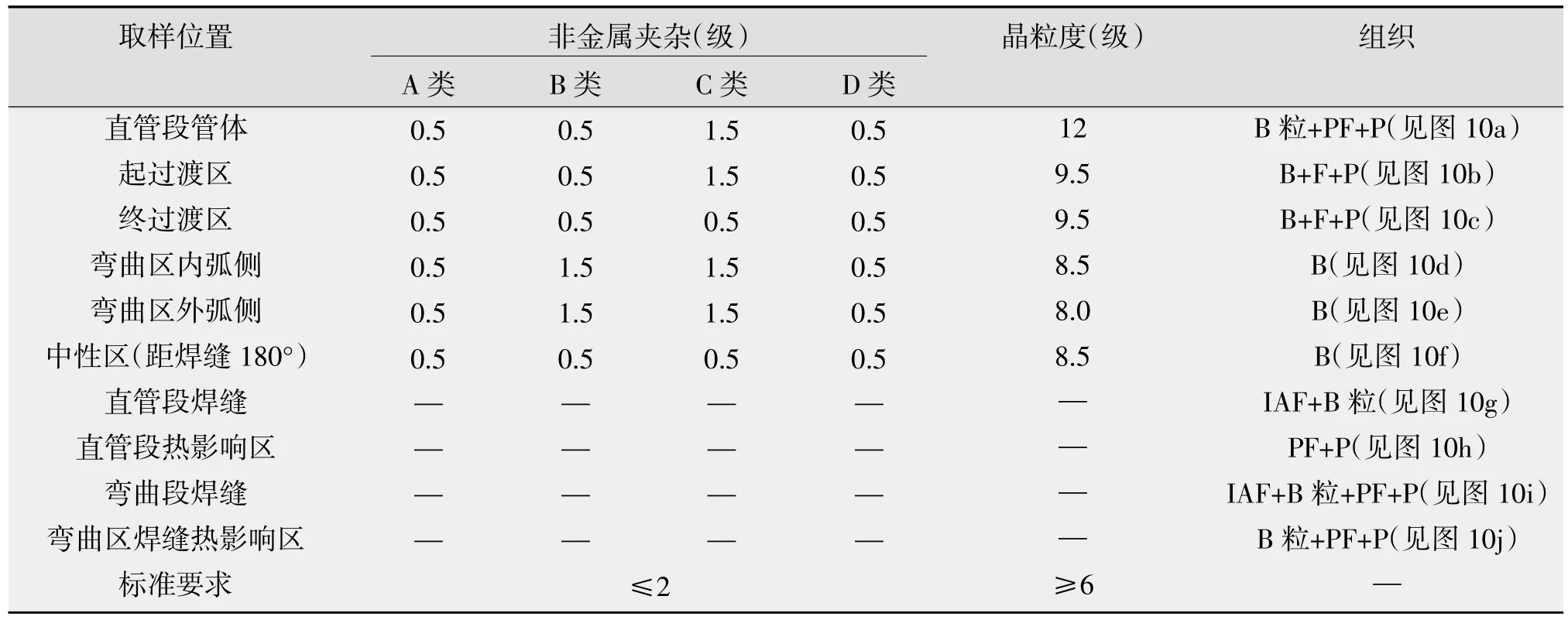

对弯曲区各部位晶粒度、组织及夹杂物等级等进行评定[8],对埋弧焊缝中心、热影响区仅进行金相组织和晶粒度检查,结果如表12所示,金相组织和晶粒度满足CDP-S-OGP-PL-016-2014-3标准要求。

4.7 弯管爆破试验结果

抽取1只弯管进行爆破试验,先在弯管两端焊接WFHY555钢级球形封头,如图11所示,在打底填充焊接后进行爆破试验,采用HY-WLF-30K-W水压爆破试验系统在爆破试验池中进行,试样分别在16.7 MPa(理论屈服压力)和18.8 MPa(理论爆破压力)静水压试验压力条件下保压10 min,未发生泄漏,继续加压至25.6MPa时,试验曲线如图12所示。管体爆破失效,爆破位置为弯管外弧侧,如图13所示,试验结束,试验结果符合CDP-S-OGP-PL-016-2014-3技术规格书要求。

5 结论

(1)通过试验成功研制了φ1422mm×25.7 mm、X80大口径长输管道用热煨弯管,通过了国家型式试验认证,试制的弯管各部位的管体及焊缝各项指标均满足CDP-S-OGP-PL-016-2014-3技术规格书要求,为未来中俄管道、土库曼外输等工程弯管的大批量应用提供了技术储备和参考。

表12 金相检验结果

图10 微观金相组织检查

图11 爆破试验试样制备

图12 爆破试验静水压压力-时间曲线

(2)创新热模拟试验方式,掌握了钢管的加热性能,为弯管工艺参数的制定提供了试验依据,试验数据可靠,并且节省成本。

(3)φ1422mm、X80弯管的性能与制造热处理工艺参数的关系密不可分,选择合适的工艺参数是成功试制的关键。

图13 爆破后断口形貌

[1]辛希贤.管线钢的焊接[M].陕西:陕西科学技术出版社,1994.

[2]高慧临.管线钢组织、性能、焊接行为[M].陕西:陕西科学技术出版社,1994.

[3]GB/T 4336-2002,碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)[S].2002.

[4]CDP-S-OGP-PL-017-2014-3,油气管道工程用感应加热弯管母管技术规格书[S].2014.

[5]ASTM A370-2016.钢制品机械测试的标准试验方法和定义[S].2016.

[6]CDP-S-OGP-PL-016-2014-3.油气管道工程用感应加热弯管技术规格书[EB/OL].http://www.doc88.com/p-95026 07587621.html.

[7]孔祥磊,黄国建,黄明浩,等.X80管线钢连续冷却相变研究[J].金属热处理,2010,35(09):66-70.

[8]张小立.X80高钢级管线钢组织图谱[J].中原工学院学报,2010,21(04):4-10.

Hotbendpipe bendingprocessfor φ1422 X80 highgrade large diameterlong distancepipeline

SHI Xin

(Sichuan Petroleum and Natural Gas Construction Engineering Co.,Ltd.,Chengdu 610000,China)

Based on the φ1 422 mm diameter and X80 bend pipe composition design,pipe body and weld mechanical property and thermal processing performance research,several process parameters optimization of comparative trial,the optimization required reasonable push system and heat treatment process parameter,the matching of bending pipe body and weld mechanical properties and microstructure properties was realized.Produced the φ1 422 mm×25.7 mm,X80 large diameter pipeline with hot bending bend samples that meet"CDPS-OGP-PL-016-2014-3"general technical condition of oil and gas pipeline engineering induction heating bend requirements,and passed the national type test certification.

hot bend pipe;large diameter and long distance transportation management;X80;welding seam

TG457.6

B

1001-2303(2017)09-0050-07

10.7512/j.issn.1001-2303.2017.09.11

本文参考文献引用格式:石昕.φ1422 X80高钢级大口径长输管道用热煨弯管制造工艺[J].电焊机,2017,47(09):50-56.

2017-08-22

石 昕(1969—),男,高级工程师,博士,主要从事国内外石油天然气地面工程建设的研究工作。E-mail:shixin_sc@cnpc.com.cn。