串列弹性双管涡激振动干涉的仿真研究

2022-09-30王浩杰陈正寿杜炳鑫屈绍金

王浩杰, 陈正寿, 鲍 健, 杜炳鑫, 屈绍金

(1.浙江海洋大学 船舶与海运学院,浙江 舟山 316022;2.太平洋海洋工程(舟山)有限公司,浙江 舟山 316057)

深海柔性立管因其长径比大,易产生高阶模态的涡激振动(vortex induced vibration,VIV),容易造成立管的疲劳损伤和破坏。弹性立管尤其是多立管的涡激振动一直是海洋工程领域的研究热点。受到来流分离以及管间遮蔽效应的影响,多立管的受力与运动极为复杂,容易诱发涡激振动和和尾流诱导振动等强非线性水弹性振动的耦合。

关于管群涡激振动模型试验研究已有众多研究成果。Ma等[1-2]研究了3个等间距排列的长弹性圆柱体,着重分析了上游圆柱的尾流对下游圆柱的流体动力系数的影响,并发现当入射角改变时,上、下游弹性圆柱存在不同程度的相互影响。Li等[3]对多管群弹性圆柱体进行模型试验,结果表明当串列布置时,三管群的斯特劳哈尔数从上游到下游逐渐减小,而五管群均发生涡脱落的增强和抑制。作为管群的一种特殊形式,采用双管系统更便于研究相邻管体的振动干涉。大量关于串列双管的尾流干涉试验研究发现,下游管体大振幅的尾流诱导振动是由上游管体脱落的漩涡导致的,串列双管间距中存在充分发展的漩涡决定了下游管体发生尾流诱导振动[4-7]。但是目前普遍存在试验模型长径比较小、多测点同时获取尾流场信息困难等难题。

近些年,CFD(computational fluid dynamics)方法逐渐成为多管体涡激振动分析的主流。Gao等[8]模拟了低雷诺数条件下3个等边三角形圆柱结构的流动,确定了5种不同的流动状态,发现尾流的三维特性随轴间距和雷诺数的增加而增强。Gao等[9]同时对四圆柱结构两自由度的涡激振动进行分析,发现入射角和约化速度对四圆柱动力响应和尾流形态有显著的影响。Ribeiro等[10]使用CFX(Computational Fluid X)中的SST(shear stress transfer)湍流模型研究了轴间距和约化速度对二维串列圆柱尾流干涉的影响。Papaioannou等[11]研究了轴间距对二维刚性串列双圆柱涡激振动的影响,结果表明下游圆柱的最大振幅受轴间距影响较大。Carmo等[12]对串列双圆柱体的二维、三维流动进行了模拟,观察到下游圆柱的最大振幅和锁定范围明显高于上游圆柱,三维数值模拟可获得更准确的柱体受力与结构响应。Chen等[13]基于大涡模拟(large eddy simulation,LES)研究了内、外流对多弹性立管干涉振动的影响,观察到受下游管振荡的影响,上游管漩涡脱落频率增大;当轴间距较小时,下游管的拖曳力系数变的不稳定。Wang等[14]采用双向流固耦合方法,对串列弹性双圆柱的涡激振动响应和3种尾涡脱落形式(2S,P+S和2P)进行了研究,得到在小轴间距下,串列弹性圆柱的响应仍以传统涡激振动为主;随着轴间距增加,下游圆柱的涡激振动转变为以尾流诱导振动为主。端木玉等[15]基于自开发深海立管涡激振动求解器,研究了轴间距(1D~4D)对串列双立管涡激振动的影响,得到不同轴间距上游立管的振动模态均与孤立管相同;受管间干涉作用的影响,下游立管振动模态低于上游立管。武磊等[16]通过对阶梯来流中串列双立管涡激振动的分析,阐明下游立管顺流向振动表现出明显的多模态振动特性。目前就管间振动干涉问题,对小长径比弹性管和弹性支撑的刚性管涉及较多,对大长径比串列弹性双管涉及较少。

本文拟采用双向流固耦合与时-频结合的分析方法,开展低雷诺数下,大长径比串列弹性双管体涡激振动的干涉研究,系统分析双管体的振型、结构频域振动响应、沿管波形与振动模态随轴间距的变化。其分析结果对实际海洋柔性多管系统涡激振动问题具有一定的参考意义。

1 数值方法

本文采用LES方法对串列弹性双管体的流场实施模拟,通过求解动力学方程获取弹性管体的位移变形和振动响应;基于双向流固耦合方法完成流场和结构场间的数据交换,依靠网格变形技术减少弹性管体变形对流场网格质量的影响。

1.1 流场控制方程

基于有限体积理论,所采用的LES方法通过对不可压N-S方程进行滤波处理,目的是将一切流动变量划分为大尺度量和小尺度量,以从流场中去掉小尺度涡,使得大涡运动不受小漩涡影响,导出大涡所满足方程。可得到滤波后的连续性方程和动量方程

(1)

(2)

1.2 结构动力学方程

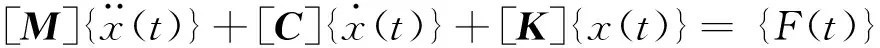

基于有限元方法对管体的结构振动进行离散求解,离散后的管体瞬态动力学方程可表示为

(3)

1.3 双向流固耦合

在STAR- CCM+中,使用分区算法来解决双向流固耦合问题,该算法将流体和固体机制分开求解,并通过流固耦合界面将它们连接在一起。换句话说,就是使用流体求解器来获得流体场,使用固体求解器来求解固体机制,并通过流固耦合方案来连接流体域和固体域的解。在流固耦合交界面上建立位移连续方程和力的平衡方程

ds=df

(4)

τf·nf=τs·ns

(5)

式中:d为位移变量;τ为应力变量;下角标f和s分别为变量为流体和固体一侧的变量。

1.4 网格运动模型

在剪切流作用下,大长径比的弹性管体发生往复性振动,会在管体表面产生较大的位移变形,对结构场和流场网格造成影响。在此,分别采用固体位移运动模型以及变形运动模型来处理耦合交界面变形对于结构场和流场网格的影响。固体位移模型可在结构场求解过程中,自动获取固体侧耦合面节点的位移{x(t)},并根据{x(t)}完成结构域网格的运动。变形运动模型基于径向基函数插值方法实现。该方法通过一个方程组生成插值场,使用控制点及其指定的位移创建这些方程,其中每个控制节点的已知位移x′i展开为

(6)

式中:fb,j(rij)为形状的径向基本函数;rij为两个节点之间的距离幅值;λi为展开系数;N为控制节点的数量;α为常数。

2 计算模型

本文以大长径比串列弹性双管体为研究对象,开展低雷诺数下的涡激振动干涉研究,相关CFD仿真均基于STAR-CCM+完成。

2.1 大涡模拟(LES)

湍流模型的选择不仅影响计算准确性,同时还影响计算效率。而湍流模型中的LES方法可以捕捉小尺度涡的信息,真实地反映流场变化产生的湍流,与直接数值模拟相比对计算资源的要求下降很多,与雷诺平均模拟相比流场信息更加丰富。目前采用LES解决了相当数量的流固耦合问题[17-18]。

2.2 计算域及边界条件

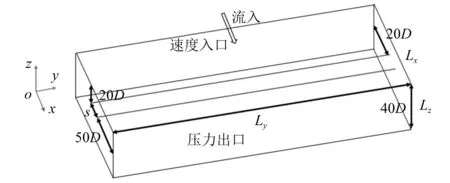

图1给出了管体系统方形计算域示意图,为了准确获取剪切流对于管体涡流场的影响,本文将上游管体安置于距入口边界下游20D处,并确保尾流域长度为50D,即顺流向长度Lx=70D+s,s为双管间的轴间距。为了减小展向边界对流场的干扰,计算域横流向宽度Lz取为40D。

图1 串列双管体VIV计算模型示意图Fig.1 Schematic diagram of the tandem dual pipes VIV calculation model

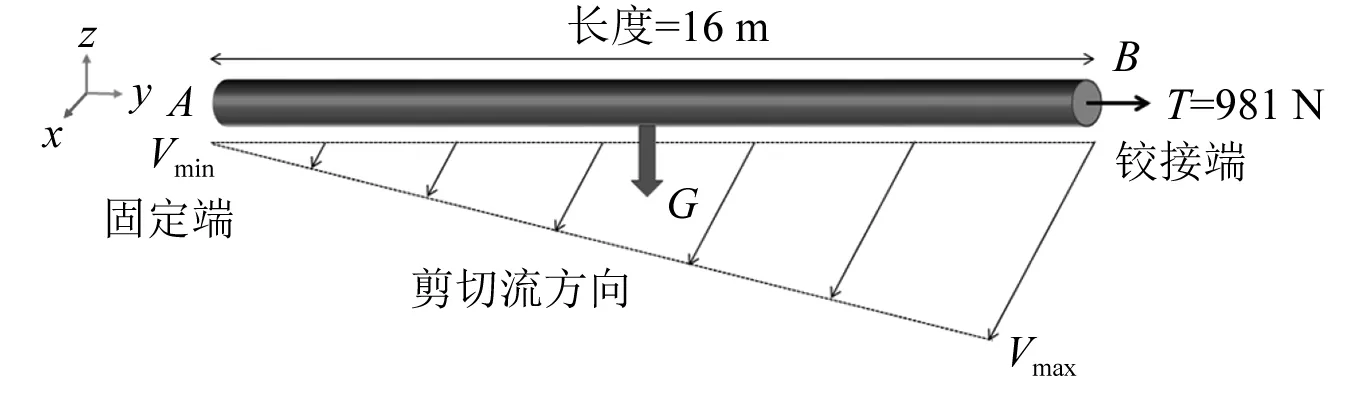

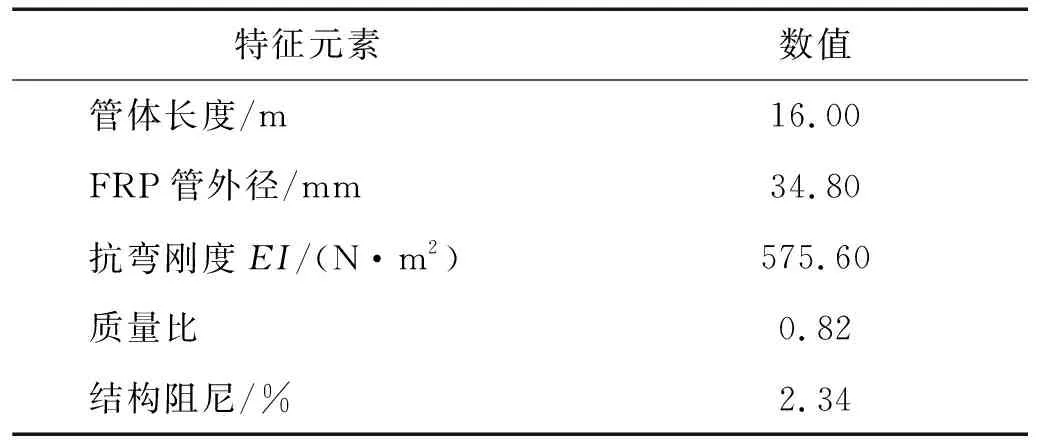

如图1所示,流场计算域的左侧采用速度入口边界,右侧采用压力出口边界,横流向及管长方向的边界均设置为对称边界,流体和固体管体的交界面设置为流固耦合边界。对于线性剪切流工况,通过A端固定(实际流速为0),B端铰接(流速最大)的方式约束弹性管两端,并在B端施加管轴向(负y方向)的预张力,数值仿真所建立的管体模型示意图,如图2所示。在相应的模型试验中,参考Chen等[19-20]的相关试验,采用质轻且坚硬的玻璃纤维增强塑料(fibreglass reinforced plastics,FRP)作为大长径比弹性管材料,具体参数,如表1所示。

图2 数值仿真模型剪切流施加示意图Fig.2 Sketch of shear flow imposed in numerical simulation

表1 细长管道系统参数表Tab.1 Information of the slender pipe system parameters table

2.3 网格划分

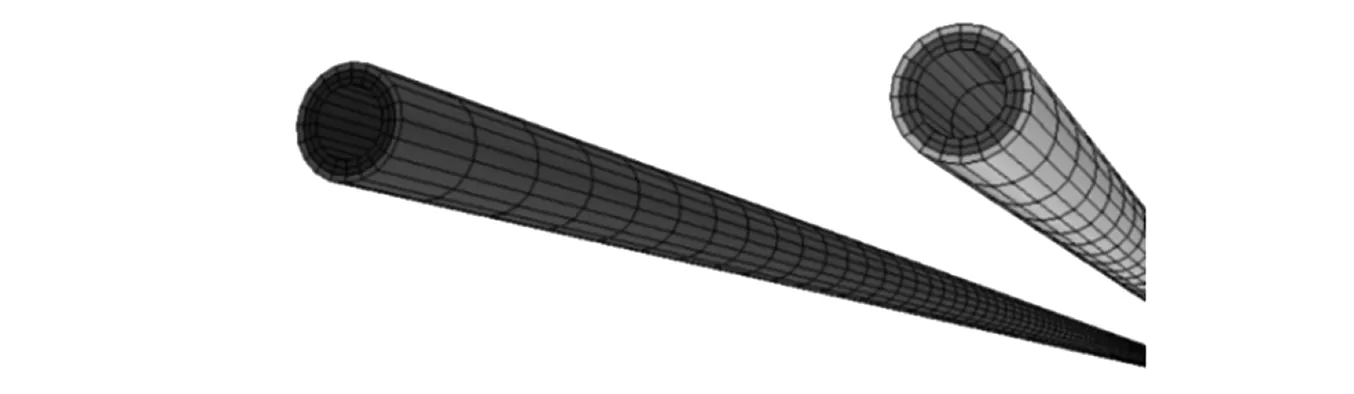

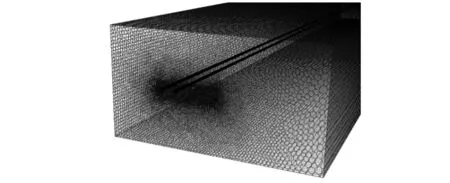

图3为管体结构部分的网格划分,由于FRP管硬度相对较高,振动场的局部应变较小,在此采用较大的径向网格间距对管体进行网格划分,周向均布节点20个。图4为管体外流场的网格拓扑结构图,流场域采用多面体网格进行划分,为了保证计算精度和减少网格数量,使用棱柱边界层对近壁面网格进行划分,并对管体周围湍流核心区网格进行局部加密。其壁面y+<0.5,满足LES方法的计算要求。

图3 管道结构的网格划分Fig.3 Topology of structural domain related to dualpipes

图4 流体域的网格划分Fig.4 Topology of fluid domain

2.4 网格依赖性验证

为了减小计算网格不合理设置对串列双管体涡激振动研究的不利影响,本文以小长径比单圆柱体作为测试对象,开展网格依赖性验证。根据测试结果,选取合适的网格拓扑结构和尺寸,实施大长径比下单管和不同轴间距下的串列弹性双管体的涡激振动干涉计算。

表2 CFD网格依赖性研究结果

基于该网格拓扑结构和网格密度设定,前期已开展关于单弹性管涡激振动与对应模型试验结果的对比,详见Chen等和Bao等的研究,经验证该数值计算结果与模型试验结果吻合良好。

3 振动响应与分析

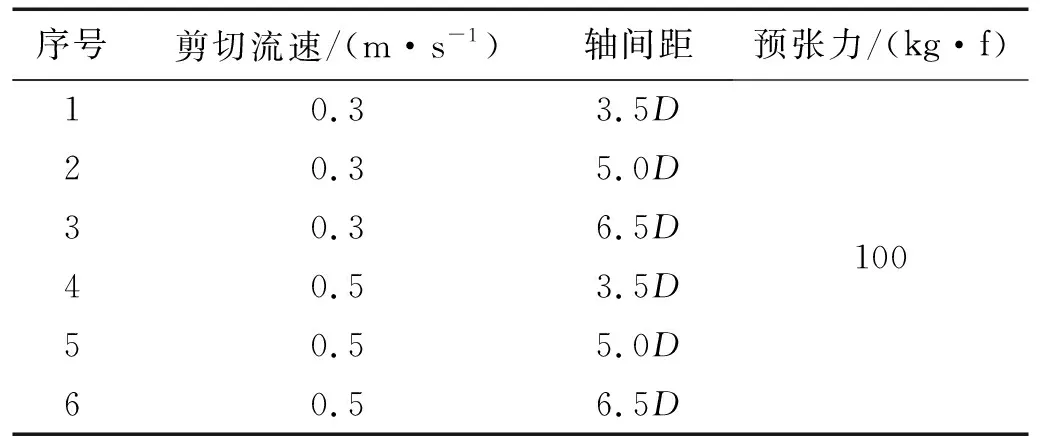

针对于第2章所建立的模型,实施剪切流速0.3 m/s,0.5 m/s,轴间距s=3.5D,s=5D和s=6.5D下的串列弹性双管体双向流固耦合仿真分析。参考Wang等研究的设定,且考虑到本文采用的是大长径比下的16 m弹性管体,同时增加s=6.5D轴间距下的工况。在此分别对振动形态、频谱、沿管体波形与振动模态展开系统化分析。数值仿真模型运算条件设定6个计算工况,如表3所示。

表3 模型条件设定

3.1 振型分析

串列弹性双管体轴间距的改变可以明显影响上、下游管体的振型。为更好地对比分析轴间距改变对振动形态的影响,在此将单管与双管进行比较说明。研究表明,管体在中间部位总体变形较大,在低频范围内,振动幅度相对较高[21]。在数值仿真结果的处理中,为开展系统比较,在此选取单管与双管中部位置(y=8 m)稳定振动阶段的响应情况进行分析。

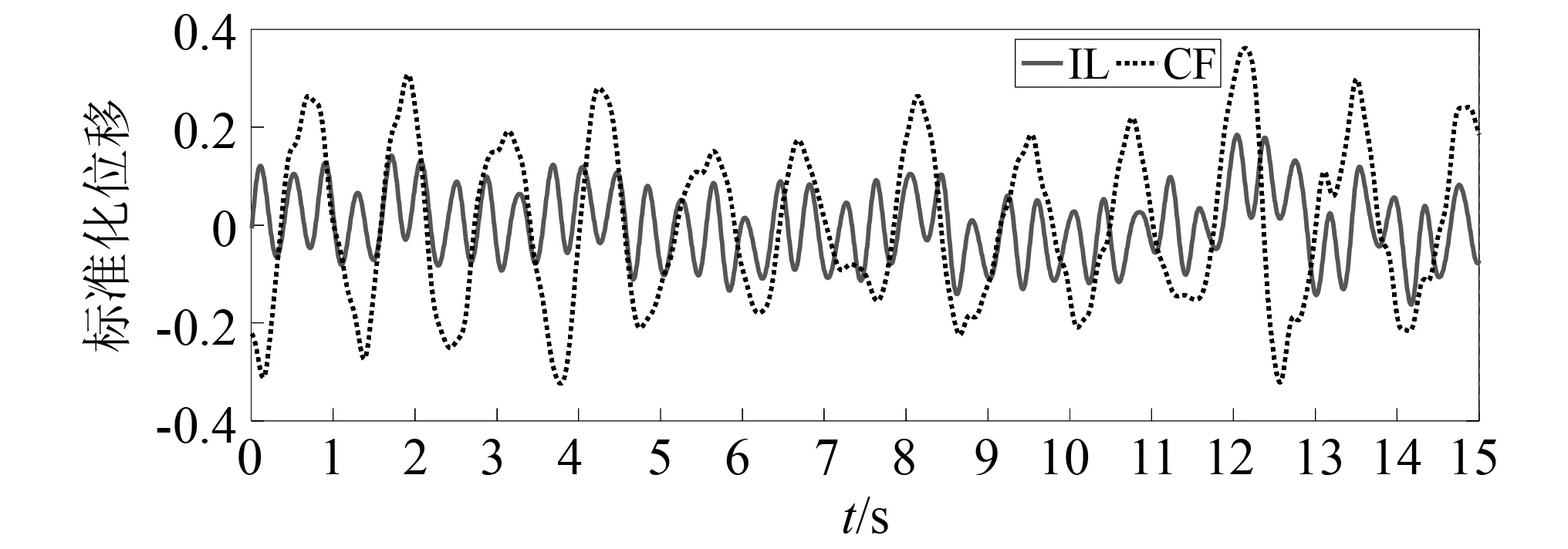

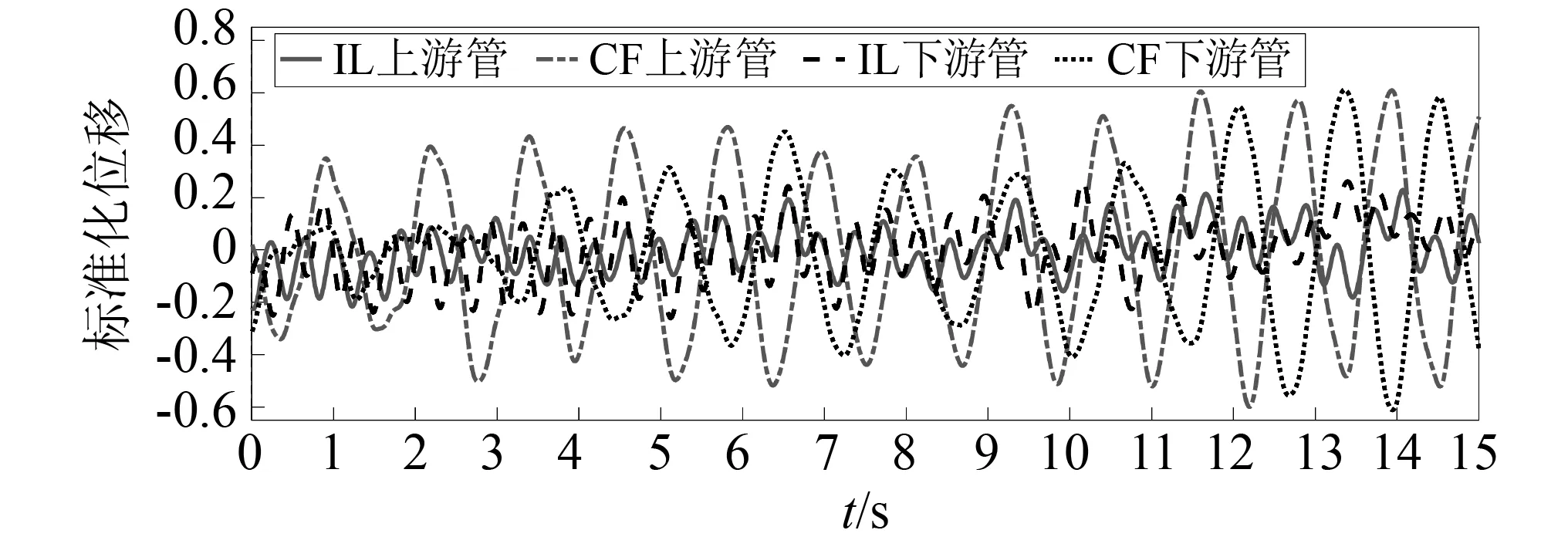

图5~图8分别给出了单管以及s=3.5D,s=5.0D和s=6.5D的串列双管上、下游管体的无因次位移随时间变化曲线。无因次位移的计算公式为

(7)

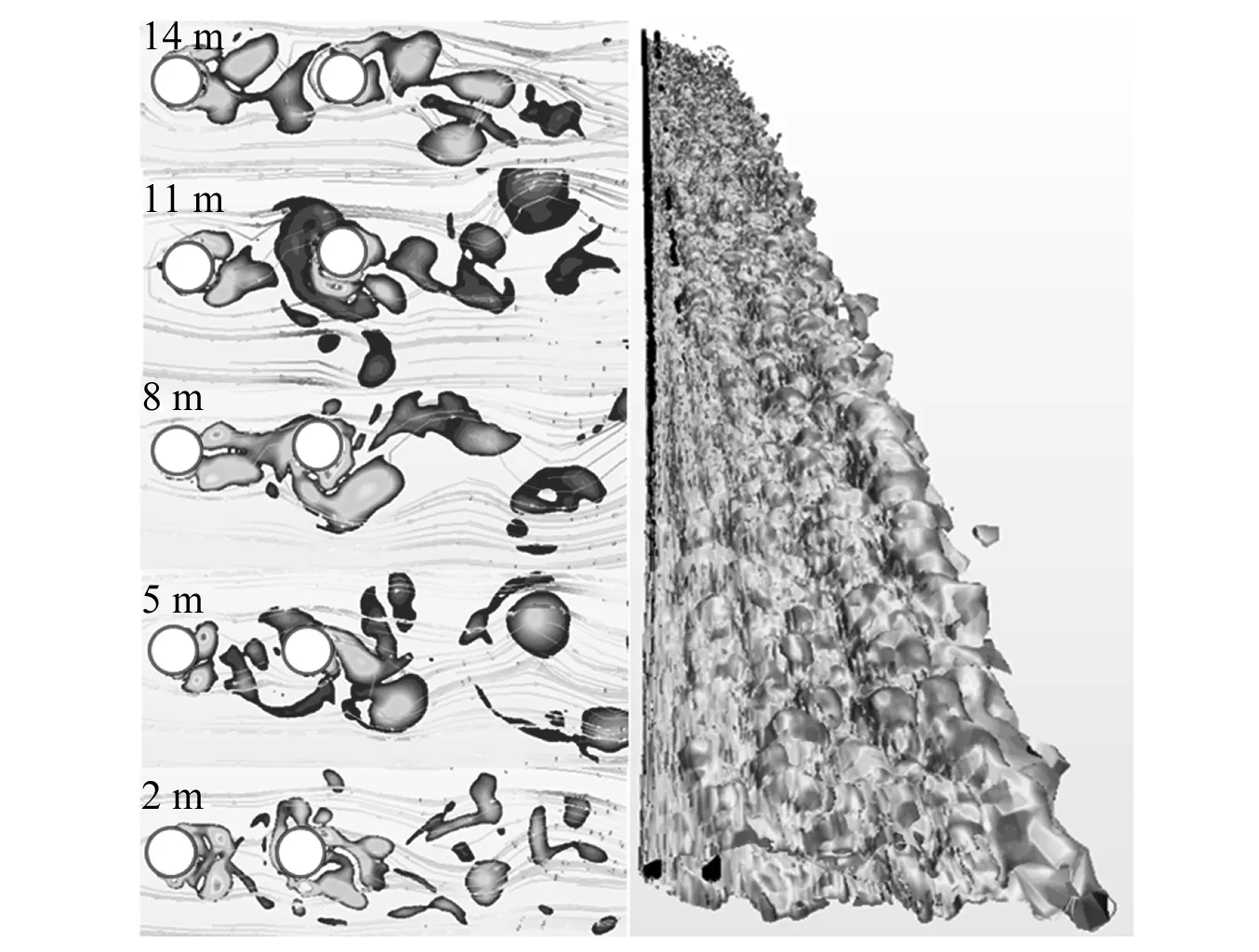

“同相”(上、下游管体在同一时刻朝同一方向振动)和“反相”(上、下游管体在同一时刻朝相反方向振动)振动过程在管体的顺流向和横流向上普遍存在。由图5~图8可以观察到上、下游管体的振型呈现出谐振特征。这种双弹性管涡激振动为典型的“同相”和“反相”振动过程。在顺流向上,在s=3.5D算例中,0.8~8.0 s内为“同相”振动过程;在s=5.0D算例中,2.9~11.5 s内为“同相”振动过程;在s=6.5D算例中,0~3.0 s内为“同相”振动过程,6.4~11.2 s内则为“反相”振动过程。在横流向上,在s=3.5D算例中,4.0~8.2 s和12.5~15.0 s内为“同相”振动过程;在s=5.0D算例中,8.5~9.5 s内为“同相”振动过程,4.5~6.5 s和12.0~15.0 s内则为“反相”振动过程;在s=6.5D算例中,7.3~14.4 s内为“同相”振动过程,0~2.5 s内则为“反相”振动过程。因此顺流向的双弹性管间的这种“谐振”过程是强化这种横流向的“同相”和“反相”的主导诱因。这种同相作用和反相作用被短时间破坏是由于尾流区的泻涡重组造成的。如图9所示,在Vmax=0.3 m/s,s=3.5D的工况下,沿管体跨度2 m,5 m,8 m,11 m,14 m处的尾涡脱落形态出现泻涡重组的现象。在s=5.0D算例中的横流向上,“同相”和“反相”振动过程之间存在过渡段;6.5~8.5 s内为“反相”振动向“同相”振动转换的阶段,9.5~12.0 s内为“同相”振动向“反相”振动转换的阶段。这样的“过渡段”相当于一个模态转变又重新转回的过程。

图5 剪切流速Vmax=0.3 m/s时,单管的振动标准化位移Fig.5 Normalized VIV displacement of a single pipe when Vmax=0.3 m/s

图6 当间距s=3.5D,剪切流速Vmax=0.3 m/s时,上、下游 管体的振动标准化位移Fig.6 Normalized VIV displacement of upstream and downstream pipes when s=3.5D,Vmax=0.3 m/s

图7 当间距s=5.0D,剪切流速Vmax=0.3 m/s时,上、下游 管体的振动标准化位移Fig.7 Normalized VIV displacement of upstream and downstream pipes when s=5.0D,Vmax=0.3 m/s

图8 当间距s=6.5D,剪切流速Vmax=0.3 m/s时,上、下游 管体的振动标准化位移Fig.8 Normalized VIV displacement of upstream and downstream pipes when s=6.5D,Vmax=0.3 m/s

图9 当间距s=3.5D,剪切流速Vmax=0.3 m/s时,沿管体 跨度的尾涡脱落形态(左)和涡量等值线(右)Fig.9 The wake vortex shedding shape (left) and the vorticity contour (right) along the span of the pipe when s=3.5D, Vmax=0.3 m/s

单管和上、下游管体在顺流向和横流向的振型受轴间距的影响存在一定差异。综合分析图5~图8,从顺流向的振型可以看出:不同轴间距下,上游管体的平均振幅与单管差异并不显著,下游管体的平均振幅稍大于单管,随轴间距的增大,幅度逐渐减小。相较于单管的振型,除了在s=3.5D的算例中下游管体的振型不太规则,导致此时的平均振动周期小于其他工况,其他轴间距算例中,上、下游管体的振型皆较为规律。由此可知,在顺流向上,下游管体受上游管体尾流干涉的影响较为显著,随轴间距的增加干涉效应逐渐减弱。而上游管体受两管间干涉的影响较小,振幅、周期及振型与单管相似。

从横流向的振型可以看出:不同轴间距上、下游管体的平均振幅明显大于单管,这主要是由于下游管体在顺流向的往复反弹与阻滞作用耦合造成的横流向的升力增大。其中上游管体的平均振幅受轴间距变化的影响较小,下游管体随轴间距增大,其平均振幅逐渐接近上游管体,这是由于轴间距的增大,导致下游管体受上游管体尾流干涉的影响逐渐减弱。总体来说,不同轴间距下,上游管体的振型都较为规律,而下游管体的振型在s=3.5D和s=5.0D的算例中较为混乱,在s=6.5D的算例中振型重新变得较为规律。

相较于顺流向,下游管体横流向的平均振幅和振型受上游管体尾流干涉的影响更为显著。同时,上游管体横流向的平均振幅受管间相互干涉的影响也较为显著。另外,在s=3.5D的算例中,下游管体顺流向和横流向的振型受干涉影响尤为突出。

3.2 频谱分析

为研究串列弹性双管体的响应频率,图10和图11分别给出了当串列双管剪切流速为0.3 m/s,s=3.5D,s=5.0D和s=6.5D时,上、下游管体顺流向位移和横流向位移的功率谱密度(power spectral density, PSD)曲线。

图10 当流速Vmax=0.3 m/s时,不同轴间距下顺流向位移的频谱分析Fig.10 Frequency spectrum analysis of IL VIVwith different axis spacings when Vmax=0.3 m/s for upstream pipe

图11 当流速Vmax=0.3 m/s时,不同轴间距下横流向位移的频谱分析Fig.11 Frequency spectrum analysis of CF VIVwith different axis spacings when Vmax=0.3 m/s for upstream pipe

上、下游管体在顺流向普遍存在“多频共存”现象。由图10可以看出,其振动表现出明显的多频振动特性,或存在多个主导频率,振动能量较为分散。在保持基本振动能量不变的情况下,主振动频率会发生跳跃式的变化。如果这种能量转移不彻底,则会产生明显的“多频共存”现象。如图10(a)所示,y/L=0.5处为明显的“双频共存”现象,y/L=0.25,0.75处为明显的“三频共存”现象。在多频共存的现象中,存在一种特殊的“双主频”现象,即次振动频率所携带的能量与主振动频率所携带的能量十分接近,如图10(a)中管体两端位置(y/L=0.125,0.875)处所示。

上、下游管体在顺流向上的主振模态受轴间距的影响存在差异。图10(a)~图6(c)分别为3组轴间距条件下上游管体顺流向位移的频谱分析。不同轴间距下,上游管体不同位置均存在一个主振动频率,其振动能量最高;一至两个显著次振动频率,其振动能量与主振动频率具有可比性;若干个伴生振动频率,其振动能量与主振动频率所具有的振动能量存在明显的差异,对主振模态几乎没有影响。其中次振动频率主要是由不规则泻涡脱落所诱发的随机振动。在s=3.5D的算例中,上游管体的主振模态明显为2阶。在s=5.0D,s=6.5D的算例中,由于上游管体部分位置主振动频率的振动能量减小,多处位置存在“三频共存”现象,其中两个显著次振动频率的振动能量相近,故主振模态增大到3阶。

图10(d)~图10(f)分别为3组轴间距值s=3.5D,s=5.0D和s=6.5D条件下下游管体顺流向位移的频谱分析。不同轴间距下,下游管体不同位置均存在一个主振动频率,1~3个显著次振动频率和若干个伴生振动频率。在s=3.5D的算例中,下游管体多个位置存在一个主振动频率和一个次显著振动频率,且两者的振动能量相近,故主振模态为2阶;在s=5.0D的算例中,下游管体多处位置存在“三频共存”现象,在s=6.5D的算例中,下游管体多处位置存在“双主频”现象。由于轴间距增大到5.0D和6.5D时,两者频率的振动能量相差略小,故主振模态以3阶或4阶为主。

由此可知,轴间距的增加对上游管体的主振模态影响略小,对下游管体的主振模态影响较为显著。这是由于下游管体受上游管体尾流的影响,下游管体在顺流向的振动更容易表现出多频振动特性。

在相同轴间距下,上、下游管体频率的振动能量存在一定差异。对比分析图10(a)和图10(d)可以看出,在s=3.5D的算例中,上游管体各位置主振动频率的振动能量PSD值普遍高于0.08,在y/L=0.25处PSD值高达0.11,而下游管体的PSD值普遍在0.06上下浮动,可以看出此间距算例对应的上游管体各位置主振动频率的振动能量明显高于下游管体。同时上游管体的多个显著次振动频率的振动能量略低于下游管体。由此说明此间距算例对应的上、下游管体受管间干涉影响显著。如图10(b)、图10(e)和图10(c)、图10(f)所示,在s=5.0D,s=6.5D的算例中,由于轴间距增加导致上、下游管体管间的干涉影响逐渐减弱,管体不同位置振动频率的振动能量差异并不显著。

上、下游管体在横流向上的振动能量出现规律性变化。由图11可以看出,低频对应于较大的功率谱密度,其主要原因是低频振动时,管体横流向位移的平均值较大,能量较高。上、下游管体不同位置均存在一个主振动频率和若干个伴生振动频率,其中各位置的主振动频率均在0.9 Hz左右。当主振动频率的振动能量增大/减小时,伴生振动频率的振动能量相应出现减小/增大的变化。同时,随轴间距增大,上、下游管体两端位置主振动频率的振动能量皆呈现出先增大后减小的趋势,而管体中间位置主振动频率的振动能量呈现相反趋势。其中在s=5.0D的算例中,管体两端以驻波振动模式为主,振动能量高,管体中部以行波振动模式为主,振动能量低。

上、下游管体在顺流向和横流向上的运动响应存在一定差异。如图10和图11所示,管体在顺流向上存在1~3个主导响应频率和若干个次响应频率,而横流向上只存在一个主导响应频率和若干个次响应频率。这是横流向运动和顺流向运动间相互作用引起弹性管体的高次谐波位移响应。同时可以观察到上、下游管体在不同轴间距下的算例中,横流向的主振动频率约为0.9 Hz,顺流向的主振动频率约为1.9 Hz和3.2 Hz,当顺流向出现“三频共存”现象时,4.4 Hz的次响应频率跃升为主导响应频率。

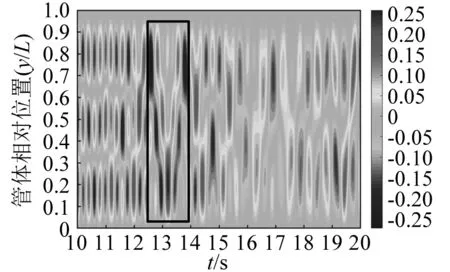

3.3 沿管体波形与振动模态分析

伴随着管体振型发生改变,管体振动能量也随之改变。在此通过对比管体的时间-位置云图分析轴间距和速度对串列弹性双管体沿管波形和振动模态的影响,从而进一步说明管体在顺流向振动的多模态特性。图12~图17给出了剪切流速为0.3 m/s,3种轴间距下的上、下游管体顺流向时间—位置云图。图中x轴为时间t,分别截取t=10~20 s或t=30~40 s的结果进行分析,y轴为管体位置。

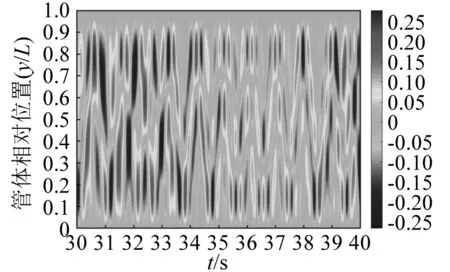

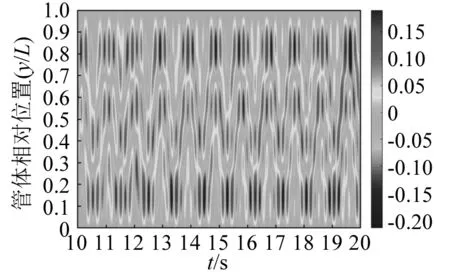

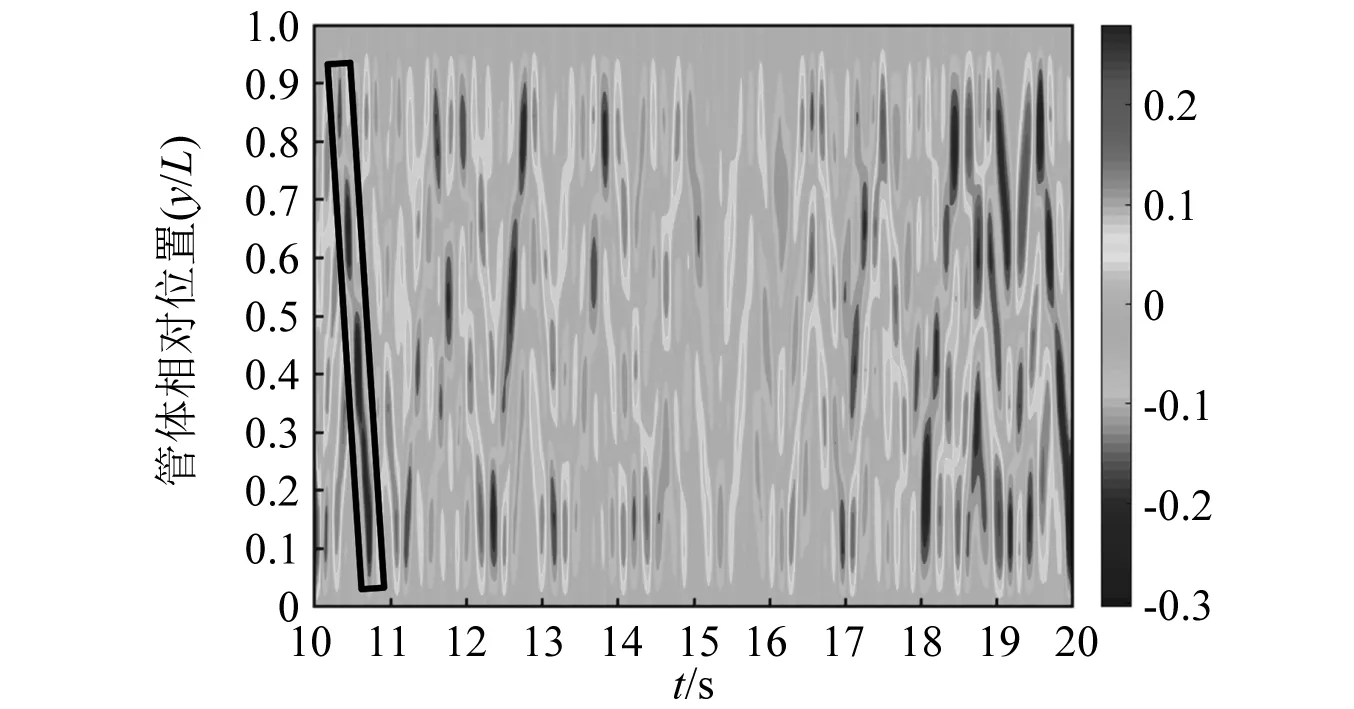

上、下游管体的顺流向振动均表现出明显的多模态振动特性。如图12和图13所示,在s=3.5D的算例中,上、下游管体的主振模态均为2阶,且伴随有较弱的3阶模态。图12中可以观测到明显的模态转换现象,在t=33~36 s内,上游管体的振动模态由2阶转换为3阶,在t=36~40 s内,其振动模态又由3阶转换为2阶。如图14所示,在s=5.0D的算例中,上游管体存在显著的3阶模态和较弱的2阶模态,由于振动能量发生耗散,管体短暂地出现了较弱的4阶模态,故主振模态为3阶。从图15可以看出,下游管体的主振模态为3阶,但2阶模态的也相对较显著,并未发现4阶模态。如图16和图17所示,在s=6.5D的算例中,上游管体的主振模态为3阶,且伴随有较弱的2阶模态;下游管体的主振模态变为4阶,结合上文对此间距下的频谱分析发现,该间距下伴随有较弱的3阶模态。

图12 当间距s=3.5D,剪切流速 Vmax=0.3 m/s时,上游管体顺流向 时间-位置云图Fig.12 IL time-position contour of the upstream pipe in the case of s=3.5D, when Vmax=0.3 m/s

图13 当间距s=3.5D,剪切流速 Vmax=0.3 m/s时,下游管体顺流向 时间-位置云图Fig.13 IL time-position contour of the downstream pipe when s=3.5D, Vmax=0.3 m/s

图14 当轴间距s=5.0D,剪切流速 Vmax=0.3 m/s时,上游管体顺流向 时间-位置云图Fig.14 IL time-position contour of the upstream pipe when s=5.0D, Vmax=0.3 m/s

图15 当间距s=5.0D,剪切流速 Vmax=0.3 m/s时,下游管体顺流向 时间-位置云图Fig.15 IL time-position contour of the downstream pipe when s=5.0D, Vmax=0.3 m/s

图16 当间距s=6.5D,剪切流速 Vmax=0.3 m/s时,上游管体顺流向 时间-位置云图Fig.16 IL time-position contour of the upstream pipe when s=6.5D, Vmax=0.3 m/s

图17 当间距s=6.5D,剪切流速 Vmax=0.3 m/s时,下游管体顺流向 时间-位置云图Fig.17 IL time-position contour of the downstream pipe when s=6.5D, Vmax=0.3 m/s

由此可知,在同一剪切流速Vmax=0.3 m/s的工况下,由于双管间的相互干涉,下游管体受轴间距的影响更为显著,s从3.5D,5.0D增加到6.5D时,上游管体的主振模态从2阶增加到3阶,而下游管体的主振模态依次从2阶、3阶增加到4阶。

剪切外流作用下,细长弹性管体两端主要以驻波振动模式为主,中部主要为驻波振动模式和短式行波振动模式交替出现。综合分析图12~图17,随轴间距增大,行波持续现象和间断性出现的短式行波频率变高。在图13中,出现了明显的驻波振动模式和行波振动模式相互转换的现象。在t=10~13 s内,下游管体的振动模式由驻波振动模式转换为行波振动模式,在t=13~16 s内,其振动模式又由行波振动模式转换为驻波振动模式。且在行波振动模式下,存在波形的振动反射。图14中,在t=36.3~37.4 s内行波经反射回弹形成一个振动周期,这是由于管体长度及振动产生半个相位造成的。同类现象也出现在图15中的t=30.7~31.7 s时间段内。

在Vmax=0.5 m/s的工况下,多模态振动特性仍普遍存在。上、下游管体的主振模态均为4阶,存在3阶振动模态与4阶振动模态相互转换的现象。随轴间距增大,3阶模态的比重逐渐减少,而4阶模态的比重逐渐增加,出现较弱的2阶和5阶振动模态。这是因为下游管体受上游管体尾流干涉的影响,随轴间距增大,尾流干涉影响逐渐减弱,因此3阶模态的比重减少,相比之下4阶模态的比重逐渐增加,符合端木玉等的结论。多模态振动特性可以解释为,上游管体的尾流对下游管体的泻涡影响很大,使得下游管体的泻涡频率不稳定,进而造成了下游管体顺流向的多模态振动。同时,处于上游管体尾流中的下游管体对流场的反射及对上游管体泄涡的影响使得上游管体主振模态以及主振模态的比重增加,进而造成上游管体顺流向的多模态振动。

图18和图19代表性地给出了上、下游管体的顺流向时间-位置云图,其中s=5.0D,剪切流速为0.5 m/s。与同间距比下的图14和图15相比,流速的增大使得上、下游管体顺流向主振模态从3阶增加到了4阶,同样呈现出多模态振动特性。如图18所示,在t=30.0~31.5 s内发现了较弱的5阶振动模态。另外,流速的增大使得沿管波形变得混乱,驻波振动模式减少,相应的行波振动模式频率变高。图18的t=33.8~39.8 s和图19的t=10.2~10.8 s时间段内均可观察到行波振动模式。

图18 当间距s=5.0D,剪切流速Vmax=0.5 m/s时, 上游管体顺流向时间-位置云图Fig.18 IL time-position contour of the upstream pipe when s=5.0D,Vmax=0.5 m/s

图19 当间距s=5.0D,剪切流速Vmax=0.5 m/s时, 下游管体顺流向时间-位置云图Fig.19 IL time-position contour of the downstream pipe when s=5.0D,Vmax=0.5 m/s

4 结 论

本文基于CFD技术开展了低雷诺数条件下串列弹性双管体涡激振动干涉的仿真研究。采用多种剪切流速和轴间距来研究对串列双管体涡激振动的影响,通过对几种工况中上、下游管体的振型、频率响应以及沿管波形与振动模态进行分析,得出以下结论。

(1)在中间部位处,上游管体的振型与单管差异并不显著,而下游管体的振型受轴间距影响显著。且单管与上、下游管体均出现“同相”和“反相”振动。

(2)上、下游管体在顺流向和横流向上均呈现出多频振动特性,且在顺流向上出现了“双主频”现象。随轴间距增大,其各位置主振动频率的能量在顺流向和横流向上呈现出不同的增减趋势。

(3)不同轴间距下,上、下游管体在顺流向上均呈现出多模态振动特性和模态间相互转换的现象,可以观察到驻波振动模式和行波振动模式下的反射现象。下游管体振动模态受轴间距的影响更为显著。