织物卷绕张力的优化设计

2017-12-18尹苗苗岳晓丽陈慧敏

尹苗苗, 岳晓丽, 钟 毅, 陈慧敏

(东华大学 a. 机械工程学院; b. 生态纺织教育部重点实验室, 上海 201620)

织物卷绕张力的优化设计

尹苗苗a, 岳晓丽a, 钟 毅b, 陈慧敏a

(东华大学 a. 机械工程学院; b. 生态纺织教育部重点实验室, 上海 201620)

为解决织物卷绕过程中存在的卷形差、缝头印等问题,对织物卷绕过程中的受力情况进行了分析,并根据厚壁筒原理建立了布卷的卷绕张力数学模型.然后对比了等张力卷绕、锥张力卷绕、等力矩卷绕和幂函数卷绕下的剩余张力和层间压力分布,结果表明,幂函数卷绕为最佳卷绕方式.最后,以剩余张力大于零、层间压力最小为目标构建了优化织物卷绕张力的数学模型,并利用遗传算法进行参数优化,得到了最优的卷绕张力函数.

织物卷绕; 张力; 遗传算法; 卷形; 层间压力

在织物的冷轧堆染色工艺中,卷绕质量对最终的染色质量影响重大[1].为使织物拉直并卷绕紧密,织物卷绕张力要足够大,但是,过大的卷绕张力容易造成卷绕物撕裂[2].织物卷绕时,卷绕张力不同,会产生不同的剩余张力和层间压力.为防止布卷内部发生折皱,卷绕成型后各层的剩余张力要大于零;为减小缝头印的层数,卷绕成型后层间压力要尽可能小[3-4].因此,为减小缝头印层数并得到卷形良好的织物,必须对卷绕张力进行设计和优化.

目前,卷绕张力的函数形式主要有3种:等张力卷绕函数、锥张力卷绕函数和等力矩卷绕函数.本文针对冷轧堆染色过程中织物的受力特点,提出一种新的卷绕张力函数,即幂函数卷绕张力,并通过优化幂函数中的系数和指数,获得最优的卷绕张力.

1 卷绕疵病分析

卷绕过程中,常会出现两种问题:一种是织物靠近收卷辊位置处出现折皱现象[5];另一种是缝头位置相邻的几层织物,出现染色色差,简称缝头印[6].为避免这两种疵病的出现,需要从机理上分析其产生的原因.

1.1 折皱现象

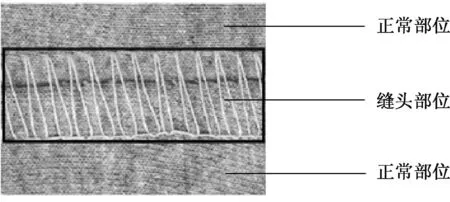

织物的卷绕过程,是将织物一层一层卷绕在收卷辊上,每卷绕一层,该层就会对内层织物造成一定的径向压力,在径向压力的作用下,内层织物会产生放松效应,导致内层织物应力下降[7],当应力下降到小于零时,就会出现折皱现象,如图1所示. 折皱的出现会严重影响织物的卷形.为避免布卷内部出现折皱,需要控制剩余张力(剩余张力=周向应力×单层织物厚度)始终大于零.

图1 织物卷筒Fig.1 Fabric roll

1.2 缝头印

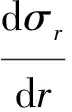

实际生产中,染色流程是连续不间断的.为了保证机器运行的连续性,需要将多匹布之间进行缝合,如图2所示.缝头处布头折叠不平,厚度大于正常部位.浸染时,缝头处带液量多;通过轧车后,缝头处由于厚度大,所受压力高于正常部位,染液更容易挤压出来;打卷堆置时,在层间压力的作用下,毛细效应使得正常部位以及相邻布层的染液向缝头布的接缝处迁移,压力越大,纤维素空间变化越大,迁移速度也越快,最终导致缝头位置上下数层与正常布面的带液量不同,造成缝头印[8].因此,缝头印的层数与层间压力密切相关.层间压力越大,缝头印层数越多;层间压力越小,缝头印层数越少.

图2 缝头示意图Fig.2 Diagram of seam

2 卷绕张力数学模型

织物环向缠绕在半径为R0的刚性收卷辊上,最外层织物的半径为R.最外层织物上施加径向压力p,每层织物都有一定的预张力F.

2.1 张力放松量

在低张力卷绕中,摩擦力阻止织物发生纬向变形,保证布卷轴向基本不变形,故将布卷简化为轴对称平面应变问题.根据厚壁筒理论,将布卷看成是一个由多层织物卷绕成的厚壁圆筒.卷绕层微元体均满足平衡方程式(1)[9].

(1)

式中:fr为卷绕后布卷在单位体积上受到的离心惯性力,且fr=ρω2r,ρ为织物密度,ω为收卷筒转动角速度;σr和σθ分别为径向和切向的正应力.

位移u和应变ε满足如下几何关系:

(2)

(3)

式中:εr和εθ分别为织物径向和切向应变.

织物各向异性的本构方程为

(4)

(5)

式中:Er和Eθ分别为织物径向压缩模量和切向弹性模量;νr和νθ分别为织物径向和切向泊松比.

将本构方程和应变位移几何关系代入平衡方程,求得径向应力为

(6)

根据径向应力σr,求得切向应力σθ和径向位移u分别为

在r=R0处,即辊外径、布卷内径位置,径向位移为零;在r=R处,即布卷外径位置,径向应力为p.边界条件可表示为

u|r=R0=0;σr|r=R=-p

由以上边界条件确定D1和D2,代入切向应力σθ的表达式中,可得张力放松量为

ΔT=h×σθ=y1(r,p)

(7)

式中:h为织物厚度;y1为关于半径r和径向压力p的函数.

2.2 剩余张力和层间压力

记布卷第n层的内半径为rn-1,外半径为rn,则rn=rn-1+h.假设布卷共卷绕k层,取布卷的第n层研究,该层织物有一个初始预张力即初始卷绕张力.此外,该层织物还受到上层织物施加的径向压力,这将引起该层织物产生一个张力放松量.因此,该层的实际卷绕张力(即剩余卷绕张力)等于初始卷绕张力减去张力放松量.对于最外层织物而言,剩余卷绕张力等于初始缠绕张力.

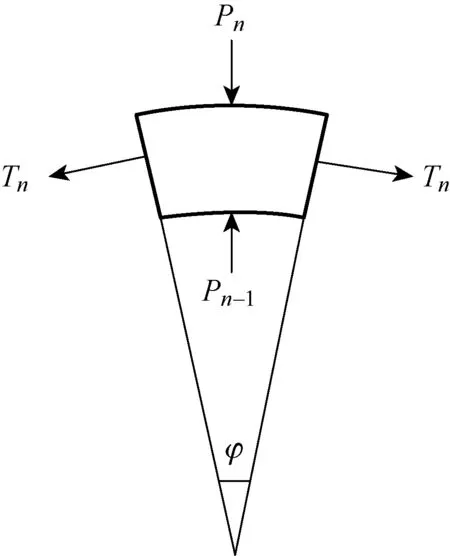

取第n层织物上的微小弧段单元进行受力分析,如图3所示.径向方向上,该层织物受到上一层(第n+1层)织物对其施加的径向压力pn,同时受到下一层(第n-1层)织物对其施加的支撑力pn-1;周向方向上,该层织物存在剩余张力Tn.根据达朗贝尔原理,列出平衡方程如式(8)和(9)所示.

(8)

ma=rn-1φhρω2rn-1

(9)

图3 微小弧段单元受力分析图Fig.3 Force diagram of micro arc

式中:m为微单元的质量;a为微单元的加速度.

由式(8)和(9)可得径向压力的表达式为

(10)

即径向压力pn-1是关于层数(n-1)、剩余张力Tn和径向压力pn的函数,如式(11)所示.

pn-1=p(n-1,Tn,pn)

(11)

由式(7)可得,张力放松量ΔTn-1是关于层数(n-1) 和径向压力pn-1的函数,如式(12)所示.

ΔTn-1=ΔT(n-1,pn-1)

(12)

则剩余张力Tn-1为

Tn-1=Fn-1-ΔTn-1

(13)

式中:Fn-1为初始卷绕张力值,是已知量.

布卷各层的剩余张力和层间压力迭代过程如下:

当n=k时,即最外层时,pk=0,Tk=Fk-ΔT(k, 0);

当n=k-1时,pk-1=p(k-1,Tk,pk),

Tk-1=Fk-1-ΔT(k-1,pk-1);

当n=k-2时,pk-2=p(k-2,Tk -1,pk-1),Tk-2=Fk-2-ΔT(k-2,pk-2);

……

当n=1时,即最内层时,p1=p(1,T2,p2),T1=F1-ΔT(1,p1).

3 不同张力函数的仿真

已知卷绕张力F,根据迭代计算,可以求出各层的剩余张力值和层间压力值.卷绕张力的函数形式不同,剩余张力值和层间压力值也不同.

等张力函数卷绕是卷绕张力F恒定不变的卷绕方式,其表达式为F=C1;锥张力函数卷绕是卷绕张力F和径向位置r成线性负相关的卷绕方式,其表达式为F=C2(1-ar/R0),其中a为锥度系数;等力矩函数卷绕是卷绕张力F和径向位置r成反比例关系的卷绕方式,其表达式为F=C3R0/r[10].本文根据织物的卷绕特点,提出一种新的卷绕张力形式,即幂函数卷绕形式,其表达式为F=C4nb.

取C1=10、C2=16、C3=15、C4=15、a=0.1、b=-0.2,即等张力函数为F=10,锥张力函数为F=16×(1-0.1×r/R0),等力矩函数为F=15×R0/r,幂函数为F=15n-0.2,对应的4种初始卷绕张力曲线如图4所示.

由图4可知:等力矩卷绕下初始卷绕张力差值最大,且其最小初始张力为2 N,难以拉直织物;等张力卷绕下初始卷绕张力无波动;幂函数和锥张力卷绕下初始卷绕张力差值大小居于两者之间,且幂函数卷绕在前100层时,初始卷绕张力值下降很快,之后初始卷绕张力值稳定在5 N左右.

图4 不同初始卷绕张力图Fig.4 The winding tension curve under different winding types

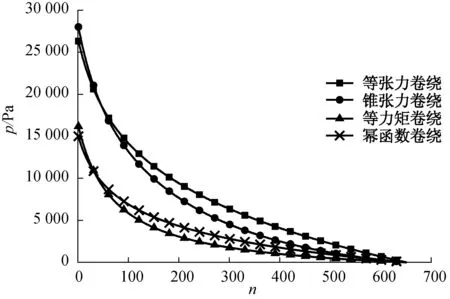

根据织物性能参数[11](如表1所示)来计算卷绕层数为650层、所卷织物长度约为1 800 m时的各卷绕张力函数下的剩余张力和层间压力分布,如图5和6所示.

表1 织物参数表Table 1 Parameters of fabric

图5 不同初始卷绕张力函数下的剩余张力分布图Fig.5 Residual tension distribution under different winding tension

图6 不同初始卷绕张力函数下的层间压力分布图Fig.6 Layer pressure distribution under different winding tension

由图5可知,等张力卷绕下,前100多层织物的剩余张力小于零,即靠近收卷辊附近的织物容易产生折皱,卷形差;其他3种卷绕张力下的剩余张力均大于零,未产生折皱.但是对比图6中4种卷绕张力下的层间压力,可以明显地看出,等力矩卷绕和幂函数卷绕下的层间压力值小于等张力卷绕和锥张力卷绕下的层间压力值,有利于控制缝头印的产生.

通过以上分析可知,幂函数卷绕可以得到最好的卷绕效果.

4 基于遗传算法的幂函数张力优化

幂函数卷绕既可以保证布卷卷形无折皱现象,即剩余张力大于零,又有利于控制缝头印的产生.幂函数卷绕中,张力函数有两个变量,分别是系数C4和指数b.为了得到最好的卷绕效果,需对系数C4和指数b进行优化.

4.1 数学模型

设最大初始卷绕张力为Fi,最小初始卷绕张力为Fj.根据初始缠绕张力值的分布区间,确定设计变量C4和b的取值范围,分别是系数区间[Cmin,Cmax]和指数区间[bmin,bmax].

以层间压力最小化为目标,构建优化卷绕张力的数学模型:

minp=max(pn) (n=1, 2, …,k)

s.t.

min(Tn)≥0(n=1, 2, …,k)

Fn≥Fmin(n=1, 2, …,k)

Fn≤Fmax(n=1, 2, …,k)

4.2 优化计算

遗传算法是通过模仿自然界生物遗传进化过程中“物竞天择、适者生存”的原理而开发的一种全局优化随机搜索算法[12],它借用了生物遗传学的观点,通过自然选择、交叉、变异等遗传操作,实现各个体适应性的提高.该算法拥有一群个体组成的种群,每个个体在种群演化过程中都被评价优劣并得到其适应值,个体在选择、交叉以及变异算子的作用下向更高的适应度进化,达到寻求问题最优解的目标.

设定变量区间C4∈[10, 50],b∈[-0.5, -0.1],初始卷绕张力区间[Fmin,Fmax]=[4, 10][4].采用遗传优化算法对幂函数卷绕中的参数进行优化,其流程图如图7所示.

图7 优化织物卷绕张力的流程图Fig.7 The flow chart of fabric winding tension optimization

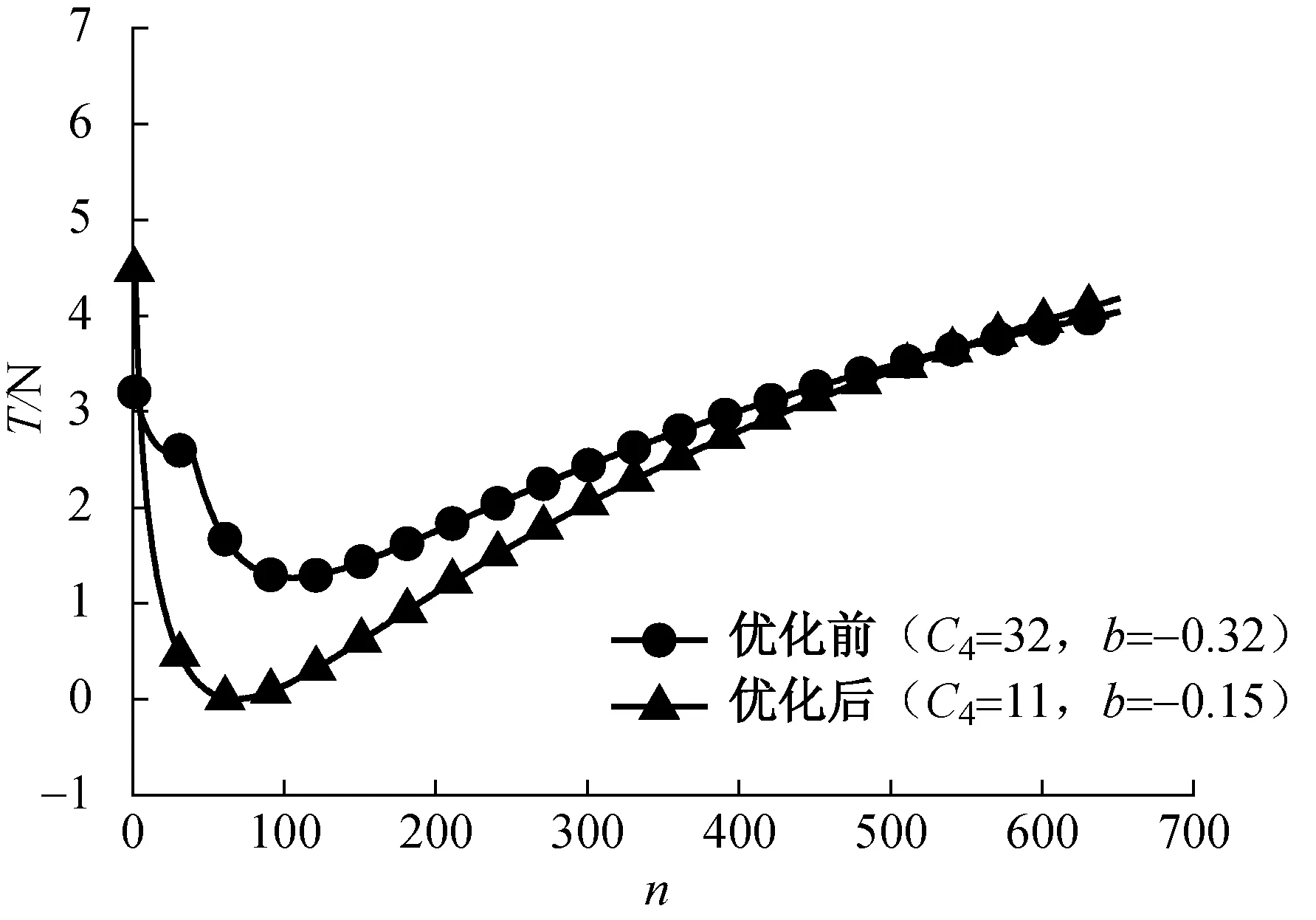

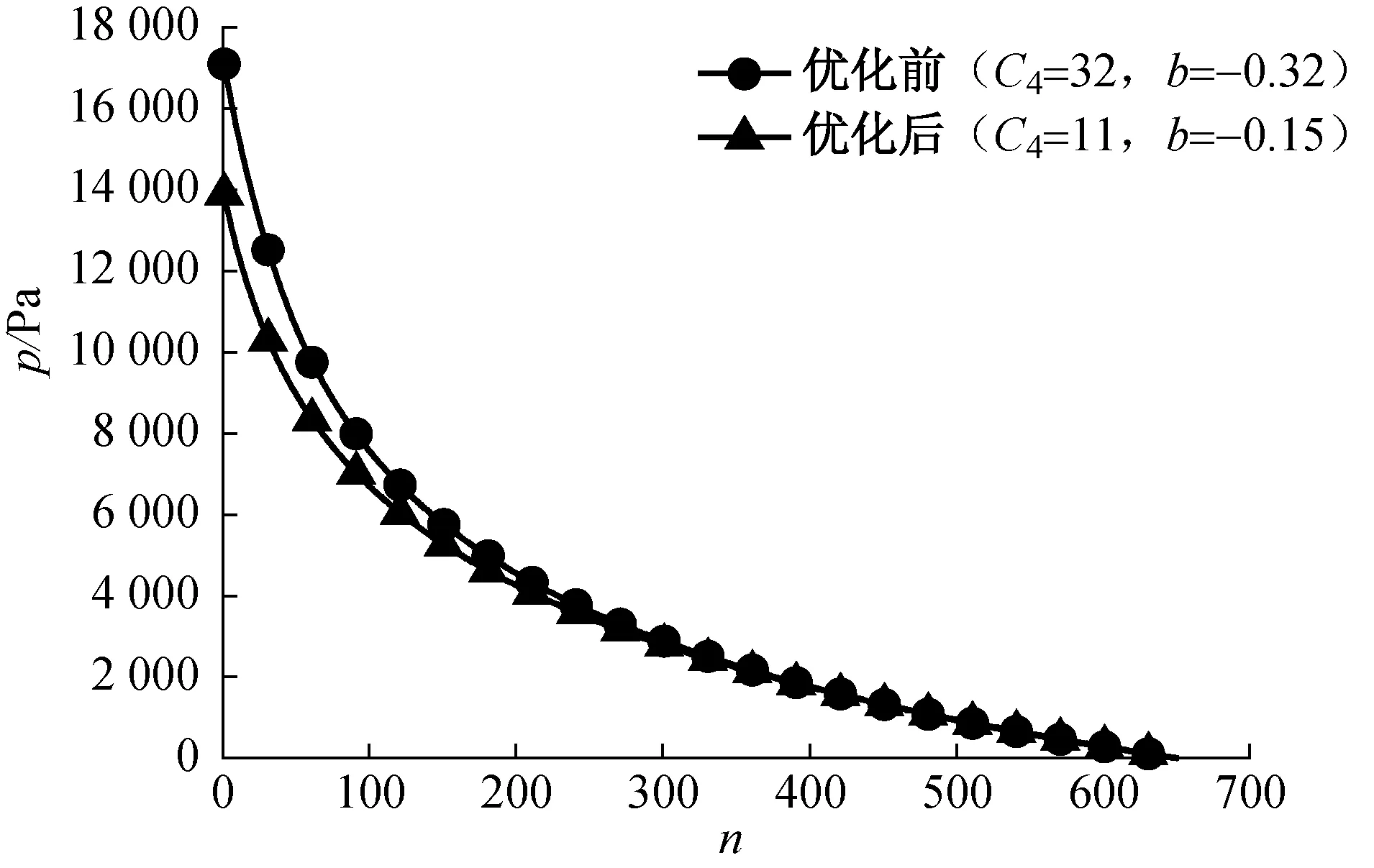

迭代结果为C4=11,b=-0.15,即优化后的幂函数卷绕张力函数为F=11n-0.15.优化前和优化后的初始卷绕张力曲线对比图如图8所示.优化前和优化后剩余张力和层间压力的分布图分别如图9和10所示.

图8 初始卷绕张力Fig.8 Winding tension distribution

图9 剩余张力分布Fig.9 Residual tension distribution

图10 层间压力分布Fig.10 Layer pressure distribution

由图9和10可知,优化后最小剩余张力大于零,保证了布卷卷形,同时也降低了层间压力值,有利于控制缝头印的产生.

5 结 语

本文分析了织物卷绕机理,对比了4种卷绕张力下的剩余张力和层间压力分布,最后以层间压力最小化为目标,建立优化模型,得到下述结论:

(1) 等张力卷绕时,织物内层不仅会产生折皱,层间压力也大,不利于控制布卷卷形和缝头印的产生;

(2) 锥张力卷绕时,织物层间压力很大,不利于控制缝头印的产生;

(3) 等力矩卷绕时,织物的初始卷绕张力变化较大,容易引起织物的拉伸变形;

(4) 幂函数卷绕时,各层的剩余张力均大于零,有利于保证布卷卷形,同时,各层的层间压力较小,有利于控制缝头印的产生.

[1] BENSON R C. A nonlinear wound roll model allowing for large deformation[J]. Journal of Applied Mechanics, 1995,62(4):853-859.

[2] 周云端.专用缠绕机的开发与张力控制系统研究[D].西安:西北工业大学机械电子工程学院,2006:8-10.

[3] 杨娅君,郭乙木.纺织物带材收卷后的应力分布[J].纺织学报,2003,24(6):56-58.

[4] 陈立秋.印染厂节能减排实用工艺装备技术(十八)——染整工艺张力控制[J].印染,2012,38(5):46-49.

[5] LIN P M, WICKERT J A. Corrugation and buckling defects in wound rolls[J]. Journal of Manufacturing Science & Engineering, 2006,128(1):56-64.

[6] 罗维新,李春光,侯超,等.纯棉织物活性染料冷轧堆染色[J].印染,2007,33(13):9-12.

[7] 梁清波,邢静忠,杨涛.柱形缠绕件的环向缠绕张力设计的理论研究及其数值模拟[J].固体火箭技术,2013,36(6):799-804.

[8] 赵北琳.活性染料冷轧堆染色工艺与色条疵病的研究[D].上海:东华大学化学化工与生物工程学院,2007:34-50.

[9] 杨桂通.弹性力学[M].2版.北京:高等教育出版社,1998:89-93.

[10] 邢静忠,梁清波,刘成旭,等.圆柱形厚壁缠绕件的环向缠绕张力分析的逐层叠加法[J].固体火箭技术,2015,38(2):261-266.

[11] 卢业虎,戴晓群.基于双向拉伸法的织物泊松比测定[J].纺织学报,2009,30(9):25-28.

[12] 曹道友.基于改进遗传算法的应用研究[D].合肥:安徽大学计算机应用技术学院,2010:1-5.

OptimalDesignofFabricWindingTension

YINMiaomiaoa,YUEXiaolia,ZHONGYib,CHENHuimina

(a. College of Mechanical Engineering; b. Key Laboratory of Textile Science & Technology of Eco-textile, Ministry of Education, Donghua University, Shanghai 201620, China)

To solve the defects of fabric in the winding process, such as bad wind shape and seam allowance imprint, the winding mechanism of fabric was analyzed in the winding process, and a mathematical model of winding tension was established based on theory of thick wall tube. Then, comparing the distribution of residual tension and layer pressure under constant winding tension, taper winding tension, constant torque winding tension and power function winding tension, the results showed that power function winding was the best way of winding. Finally, a mathematical model of optimizing the winding tension was established with the aim that the residual tension is greater than zero and the interlayer pressure is minimum. The parameters of power function winding tension was optimized by genetic algorithm, and the optimal winding tension function was obtained.

fabric winding; tension; genetic algorithm; wind shape; layer pressure

1671-0444(2017)05-0655-06

2016-10-19

国家科技支撑课题资助项目(2014BAC13B02)

尹苗苗(1993—),女,安徽马鞍山人,硕士研究生,研究方向为机械设计及原理. E-mail:yinmiaomiao_1993@163.com

陈慧敏(联系人),女,副教授,E-mail:ch_huimin@dhu.edu.cn

TS 101.2

A

(责任编辑:杜佳)