聚己内酯取向纳米纤维纱线的制备及其织物的拉伸性能

2017-12-18刘倩倩吴韶华张弘楠覃小红

刘倩倩, 吴韶华, 魏 亮, 张弘楠, 覃小红

(东华大学a.纺织面料技术教育部重点实验室;b.纺织学院, 上海201620)

聚己内酯取向纳米纤维纱线的制备及其织物的拉伸性能

刘倩倩a, b, 吴韶华a, b, 魏 亮a, b, 张弘楠a, b, 覃小红a, b

(东华大学a.纺织面料技术教育部重点实验室;b.纺织学院, 上海201620)

以可生物降解的聚己内酯(PCL)为原料, 以三氟乙醇(TFEA)为溶剂, 采用改进的静电纺丝(静电纺纱)技术成功制备了PCL取向纳米纤维纱线.研究了不同静电纺纱工艺参数(溶液浓度、电压、纺丝距离)对PCL纳米纤维纱线的制备以及形态的影响.选定较优的纺纱工艺参数: 溶液质量浓度为0.10 g/mL, 纺丝电压为9 kV, 纺丝距离为20 cm,以该纺纱参数制得PCL纳米纤维纱线, 其平均直径为180 μm, 内部纤维的平均直径为600 nm, 且纳米纤维沿着纱线轴向高度取向排列.将PCL纳米纤维纱线应用于传统纺织技术, 以PCL取向纳米纤维纱线为纬纱, 以聚乳酸(PLA)微米长丝为经纱,制备平纹织物小样.将该平纹织物和PCL纳米纤维膜的拉伸性能和孔径分布进行对比分析, 结果表明:平纹织物纳米纤维纱线方向的拉伸性能明显高于PCL纳米纤维膜的拉伸性能;另外, 与PCL纳米纤维膜相对比, PCL纳米纤维纱线的平纹织物具有大孔径结构, 更有利于细胞生长, 进一步表明其在组织工程领域具有广阔的应用前景.

聚己内酯;静电纺丝;纳米纤维纱线;微观结构;拉伸性能;织物

静电纺丝是一种直接有效且简单通用的纳米纤维制备工艺方法.静电纺丝加工的纤维直径为50~1 000 nm, 其可以有效模拟人体细胞外基质中的纤维形态, 在生物医学领域具有广阔的应用前景[1-3].然而, 由传统静电纺技术制得的纳米纤维主要是以薄膜形式收集到的, 其存在不易于操作和控制、黏附性差、不稳定和力学性能差等缺点, 限制了其在生物医用领域的应用[4].

为了拓宽静电纺纳米纤维材料在生物医学领域的应用, 研究者们开始广泛关注纳米纤维纱线的制备[5-10].首先, 纳米纤维纱线由纳米纤维构成, 纱线会保持原有纳米纤维的高比表面积的优势;其次, 纳米纤维纱线克服了单根纳米纤维力学性能差的缺点, 可以进一步编织、复合、功能化制成各种结构材料、复合材料、特殊功能材料, 实现微观纳米纤维的优异性能向宏观材料的转变, 可有效提高纳米材料的力学性能和功能稳定性, 增加使用寿命.更为重要的是, 纳米纤维纱线可作为基本加工单位用于编织、机织以及针织等传统纺织技术中, 构建各种不同构型的三维空间纳米纤维集合体, 满足不同组织工程支架材料的需求, 可广泛应用于生物医用材料领域[11].

现有研究表明,由纳米纤维组成的纤维束或者纱线在组织工程领域具有潜在的应用前景.文献[4, 12]把改进的静电纺装置与传统纺织结合, 通过编织的方法制备了力学性能与天然肌腱相近的支架材料;文献[13]采用改进的静电纺装置, 加工了一种“纳米纱线”增强的纳米纤维膜, 可以促进细胞浸入纤维膜内部;文献[14]通过热压的方式把多根纳米纤维束加工成圆盘状的纤维膜, 应用于骨组织再生.

聚己内酯(PCL)是一种脂肪族的α-聚酯生物可降解聚合物, 具有很好的生物相容性, 可应用于组织工程以及药物缓释载体等生物医学领域[15-18].本文采用笔者课题组自主研发的静电纺纱装置[19-20], 以PCL为原料, 三氟乙醇(TFEA)为溶剂, 探究了PCL取向纳米纤维纱线的制备.研究了不同纺纱参数主要包括PCL质量浓度、纺丝电压以及纺丝距离等, 对PCL纳米纤维纱线的形成以及表观形态的影响, 并确定最优的纺纱参数.最后, 将PCL纳米纤维纱线应用于传统纺织技术, 制备平纹机织物小样, 将该平纹织物和PCL纳米纤维膜的拉伸性能和孔径分布进行对比分析, 为其在组织工程方向的应用做前期准备工作.

1 试验部分

1.1 试验材料

PCL颗粒(Mn=80 000), 购自美国Sigma公司;TFEA, 分析纯, 购自阿拉丁试剂网.

1.2 PCL纳米纤维纱线及其平纹织物的制备

以TFEA为溶剂, 分别配制质量浓度为0.08, 0.10, 0.12和0.14 g/mL的PCL纺丝溶液, 在磁力搅拌器上中速常温搅拌12 h, 静置消泡后待用.采用实验室自主研发的静电纺纱装置纺制不同参数的PCL纳米纤维纱线, 试验中PCL质量浓度范围为0.08~0.14 g/mL, 纺丝电压的选择范围为7~13 kV, 纺丝距离选择范围为10~30 cm, 其他纺丝参数保持不变, 进液速率为1 mL/h, 导纱距离为7 cm, 圆盘转速为250 r/min.

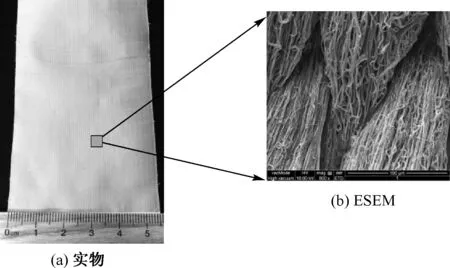

在机织物的织造过程中, 通过调节织物的组织结构、经纬纱线的原料以及上机张力, 可以得到强力、孔隙率、表观形态以及几何构型可控的纤维集合体.机织物具备质轻且刚柔并济的特点.通过调节机织物的微观结构, 使其模仿天然细胞组织的结构以及拉伸性能特点, 从而应用于骨组织、软骨组织、血管支架等多个领域[21-22].本文采用SGA 598型半自动织样机, 以PCL取向纳米纤维纱线为纬纱, 以聚乳酸(PLA)微米纤维纱线作为经纱, 制得了平纹织物小样(本文中简称平纹织物, 下同), 如图1所示.

图1 平纹织物实物及ESEM图Fig.1 Photos and ESEM image of the plain weaving fabric

1.3 PCL纳米纤维纱线及其平纹织物的性能测试

采用环境扫描电子显微镜(ESEM, QUANTA250, FEI)观察PCL纳米纤维纱线以及制得的织物小样的表观形态, 样品在观察前先采用自动喷金装置(JEOLJFC-1200Auto Fine Coater, Japan)进行喷金处理, 根据PCL纳米纤维纱线的ESEM图, 采用图像处理软件Photoshop CS3测量并计算纳米纤维纱线及其内部纤维的直径, 分别随机抽取50个不同的位置进行测量.

采用XQ-2型纤维强度仪测试PCL取向纳米纤维纱线的拉伸性能.每个试样各取20组, 其中PCL纳米纤维膜和平纹织物小样需制成30 mm×5 mm的长条. 试样夹持长度为10 mm, 拉伸速度为10 mm/min, 初始张力为0.2 cN.在PCL纳米纤维膜与平纹织物的拉伸性能对比测试时, 采用Instron万能强力试验机对试样进行测试, 为了避免试样在拉伸过程中产生滑移, 用双面胶将试样固定在中间镂空的纸板上, 一旦将试样加载到试样夹的两端, 需剪开硬纸板, 使试样能够自由移动.

采用多孔材料孔径仪分析测试表征纳米纤维膜和机织物的孔径分布情况.将纳米纤维膜剪成直径为40 mm的圆片, 用二甲基硅油完全浸润, 通过测量纳米纤维膜受到的瞬时压力和流经膜孔隙的气体流量, 分析孔径分布范围,获得纳米纤维膜和平纹织物的孔径分布柱状图.

2 结果与讨论

2.1 PCL质量浓度

2.1.1 PCL质量浓度对纱线形成以及形态的影响

为探讨PCL质量浓度对纳米纤维纱线形成以及表观形态的影响, 所选质量浓度为0.08~0.14 g/mL.试验中发现, 当PCL质量浓度低于0.08 g/mL 或高于0.14 g/mL 时, 均无法正常纺纱.这种现象在静电纺纳米纤维膜的制备过程中同样存在[23-25], 聚合物溶液存在合适的可纺黏度, 过低或过高的溶液浓度都无法形成纳米纤维.当PCL质量浓度为0.08~0.14 g/mL时, 形成的射流和纺纱三角锥稳定, 可以制得连续的纳米纤维纱线.研究表明PCL质量浓度对纳米纤维纱线的形成具有显著影响.

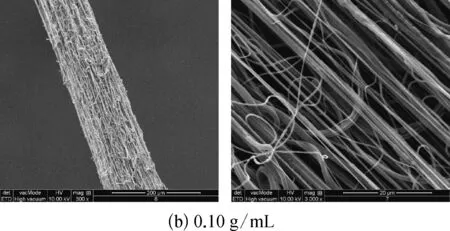

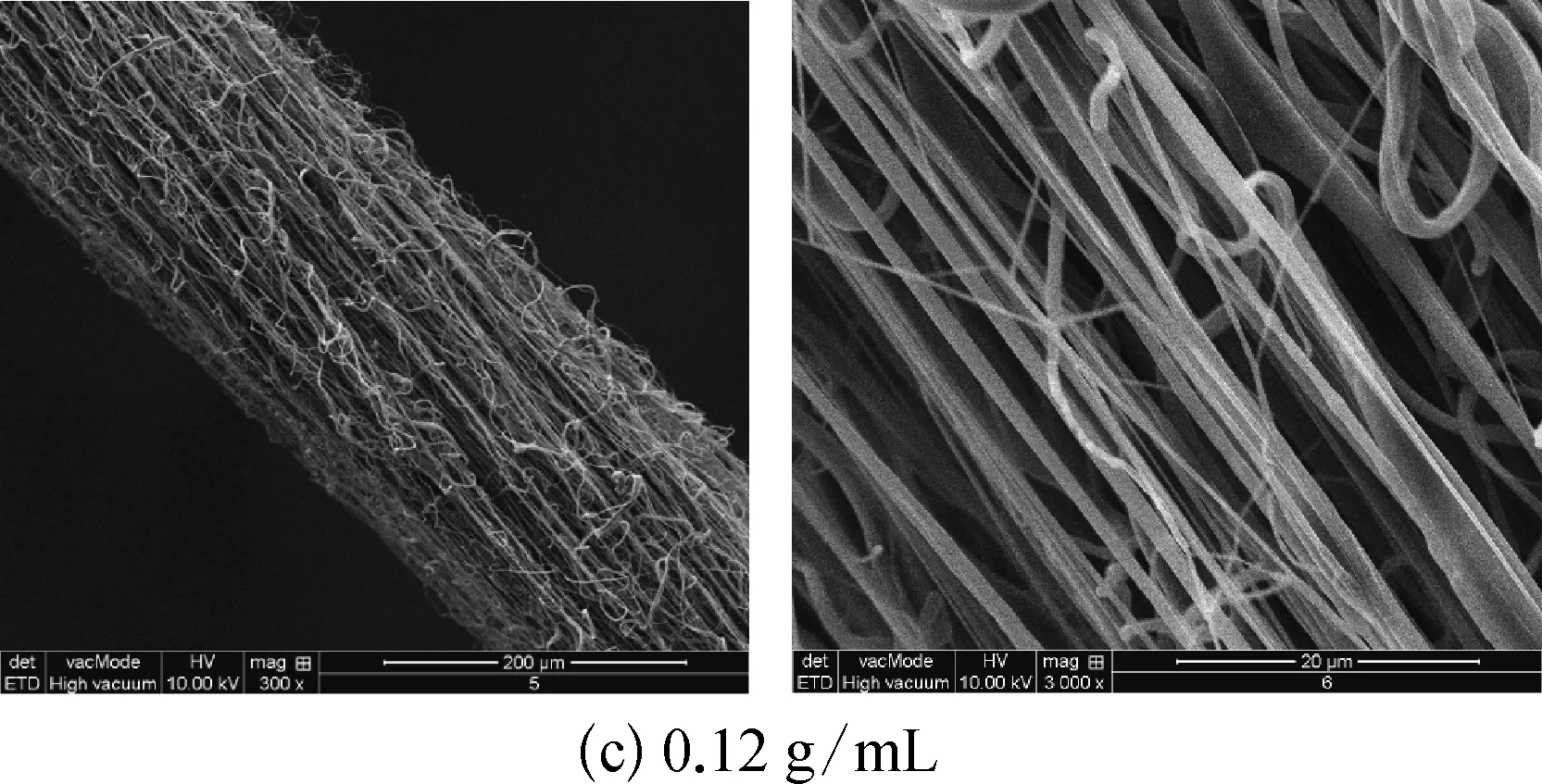

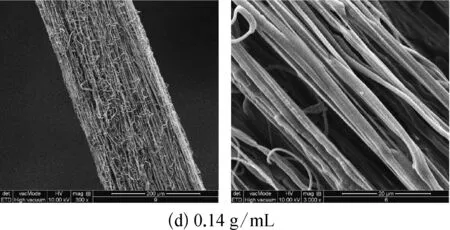

不同质量浓度PCL溶液制得的纳米纤维纱线的ESEM图如图2所示.由图2可知, 在不同PCL质量浓度下制得的纳米纤维纱线中, 大部分纤维均沿纱线的轴向排列, 纤维间的抱合力较强, 所以PCL质量浓度对纳米纤维纱线的取向排列影响不大.PCL质量浓度为0.08 g/mL时, 纱线中的纳米纤维有少量串珠出现. 这可能是由于溶液黏度较小, 从喷丝口喷出的溶液难以形成持续的细流, 在电场中不能被完全拉伸, 从而形成串珠状纤维.

图2 不同PCL质量浓度下制得的纳米纤维纱线的ESEM图Fig.2 ESEM images of PCL nanofiber yarns produced with different mass concentrations of PCL

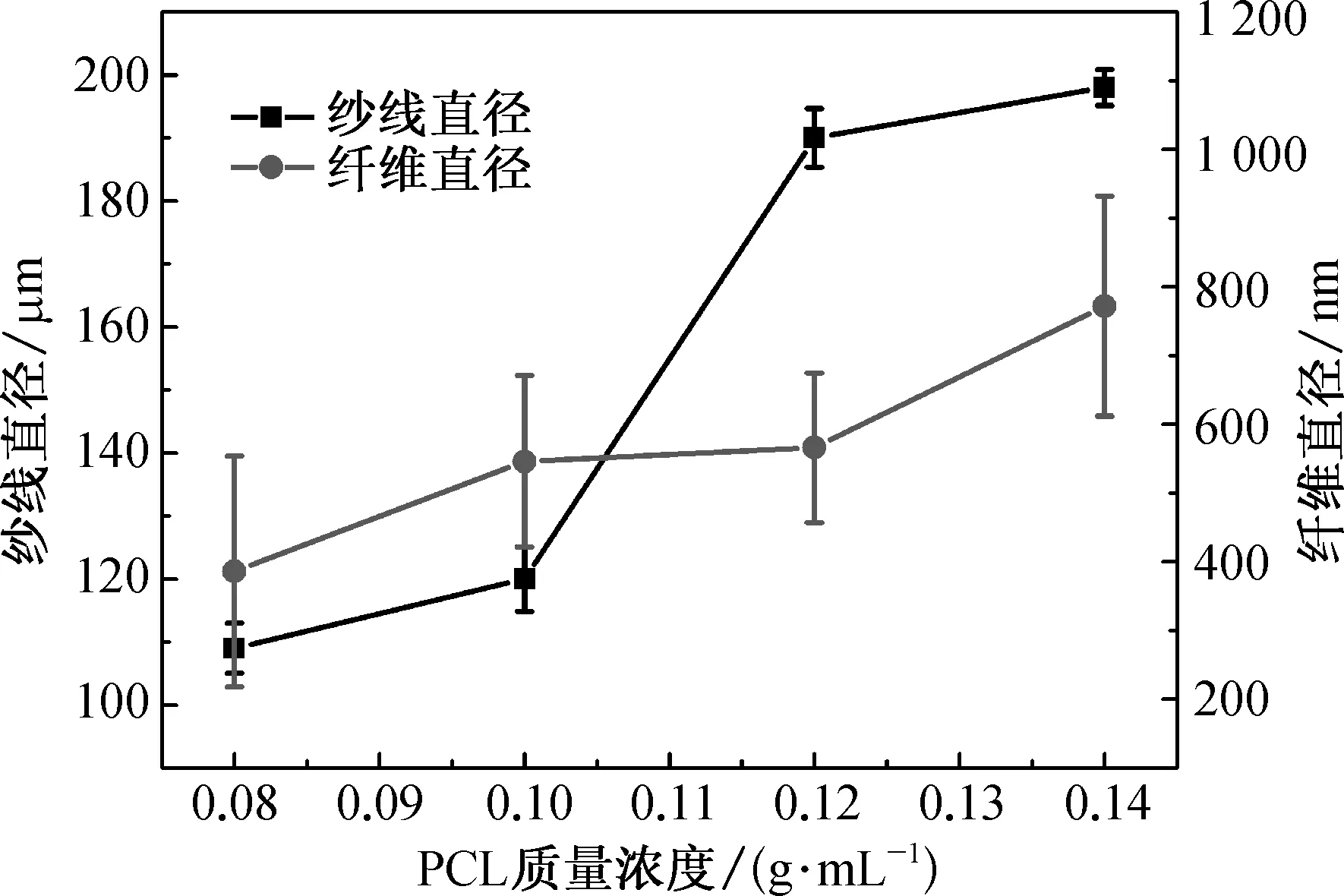

不同PCL质量浓度下纺制的纳米纤维纱线及其内部纤维的平均直径如图3所示.由图3可知, 随着纺丝溶液中PCL质量浓度的增加, 纳米纤维和纱线的平均直径均呈现不断增加的趋势.

图3 不同PCL质量浓度下制得的纳米纤维纱线及其内部纤维的平均直径Fig.3 Average diameters of yarns and nanofibers produced with different mass concentrations of PCL

2.1.2 PCL质量浓度对纱线拉伸性能的影响

不同PCL质量浓度下纺制的纱线拉伸性能测试结果如表1所示.由表1可知, 随着纺丝溶液中PCL质量浓度的增加, 纱线的断裂强度和初始模量呈不断下降的趋势.这是由于一方面, 当纺丝溶液中PCL质量浓度较低时, 纱线中纳米纤维之间有轻微的粘连现象发生, 这些黏结点有利于纱线强度的提高;另一方面, 当纺丝溶液中PCL质量浓度较高时, 纱线以及其内部纳米纤维的直径均增大, 根据弱节理论, 出现疵点的概率增大, 导致纱线的拉伸性能变差.

表1 不同PCL质量浓度下制得的纳米纤维纱线的拉伸性能Table 1 Tensile properties of the PCL yarns produced at different mass concentrations

2.2 纺丝电压

2.2.1 纺丝电压对纱线形成以及形态的影响

纺丝电压对纳米纤维的生产、纺纱三角锥的形成以及稳定具有显著的影响.当纺丝电压低于7 kV时, 较低的静电力不能使射流得到充分的牵伸, 产生的射流较弱, 喷丝头前的纺丝溶液的液滴掉落, 同时喷丝头溶液堵塞, 难以形成稳定的纺纱三角锥, 不利于纺纱过程的顺利进行.当纺丝电压高于13 kV时, 由于电压过大, 会产生放电现象, 使得射流不稳定, 纳米纤维紊乱, 聚集在纤维收集装置上的纳米纤维量则显著减少, 无法形成稳定的纺纱三角锥.

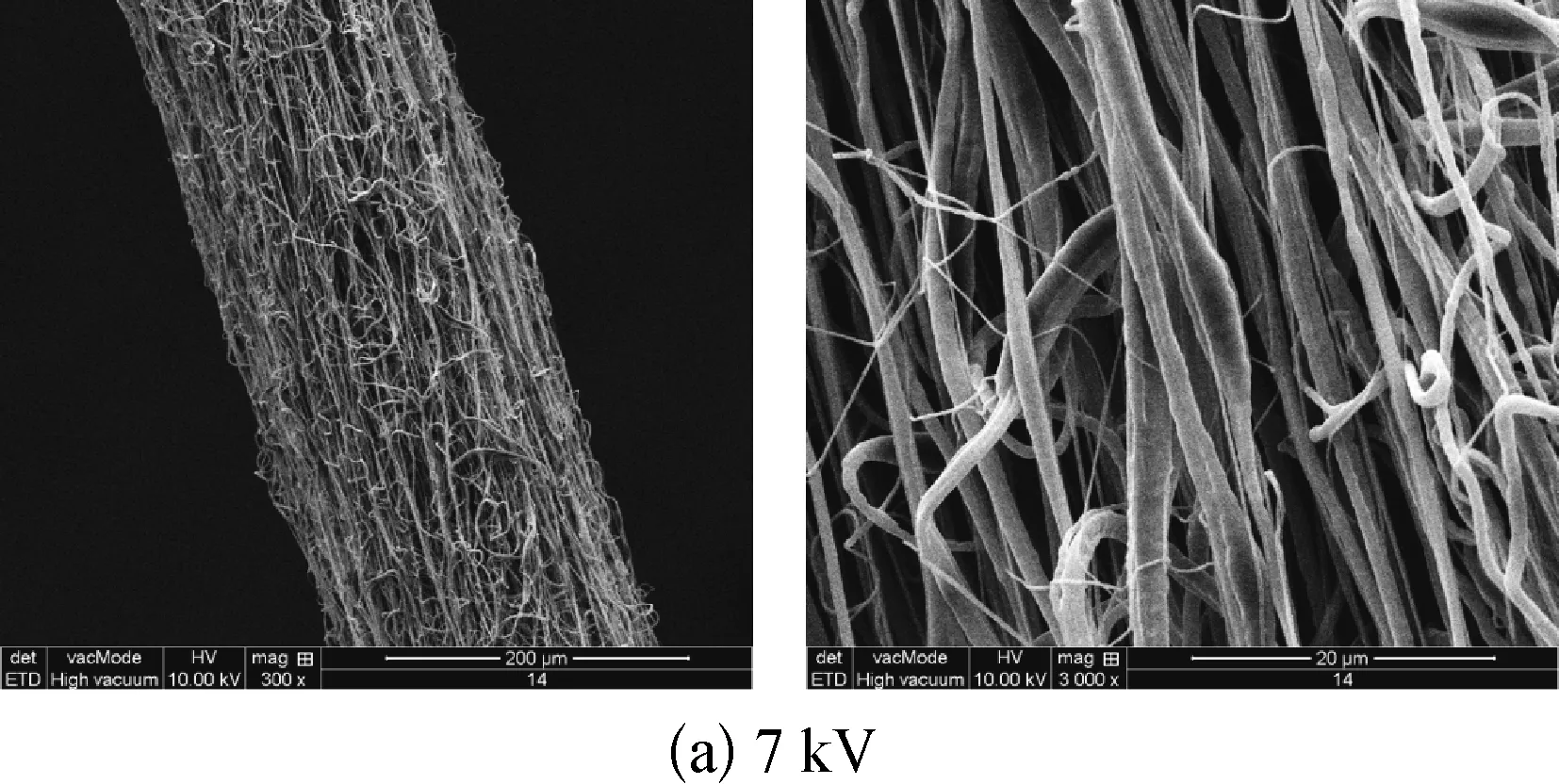

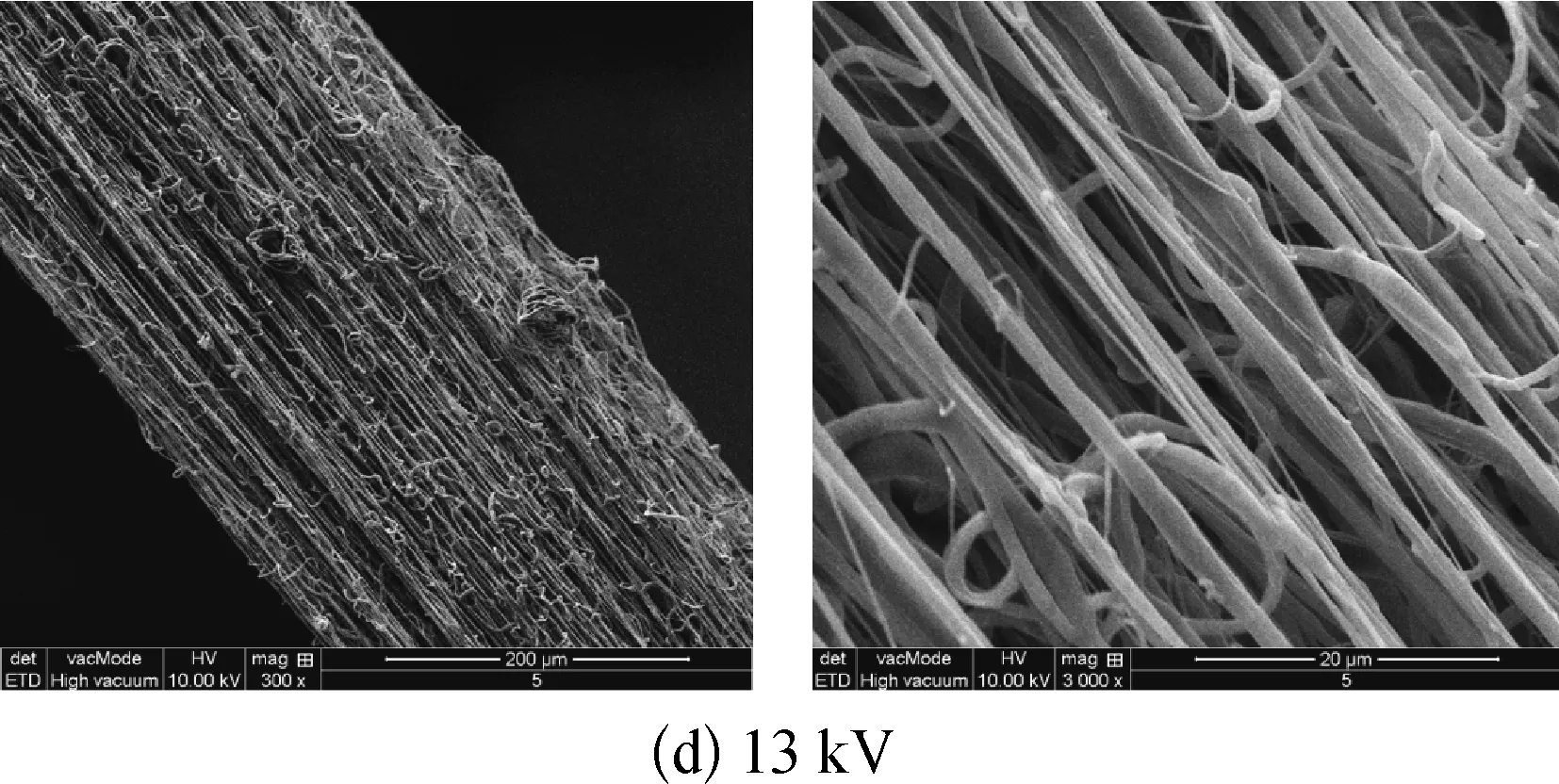

不同纺丝电压下纺制的PCL纳米纤维纱线的ESEM图如图4所示.由图4可知: 随着纺丝电压的升高, 纱线中纤维的表面形态变得更加均匀;纺丝电压为7 kV时, 纱线中纤维表面出现黏结现象, 卷曲状的纤维相对较多, 这可能主要因为电压较小, 射流的分化程度比较低, 容易造成部分纤维的卷曲.

图4 不同纺纱电压下制得的纳米纤维纱线的ESEM图 Fig.4 ESEM images of PCL nanofiber yarns produced at different voltages

不同纺丝电压下制得的纳米纤维纱线以及内部纤维的平均直径如图5所示.由图5可知, 纳米纤维及其纱线的平均直径随着纺丝电压的增加均呈现先降低后增大的趋势.这是由于: 随着电压的增加, 纺丝区域的电场强度增大, 射流受到的静电力增加, 进而纤维的直径减小(前者);同时, 电压增加导致更多的聚合物溶液从射流泰勒锥的尖端喷出, 引起纤维直径的增大(后者).在本文中, 当纺丝电压较低时, 前者的影响大于后者, 然而当纺丝电压较高时, 后者的影响大于前者.由于纱线是由纳米纤维构成的, 所以纱线的直径变化和纤维的平均直径变化趋势一致.

图5 不同纺丝电压下制得的纳米纤维纱线及其内部纤维的平均直径Fig.5 Average diameters of yarns and nanofibers produced at different voltages

2.2.2 纺丝电压对纱线拉伸性能的影响

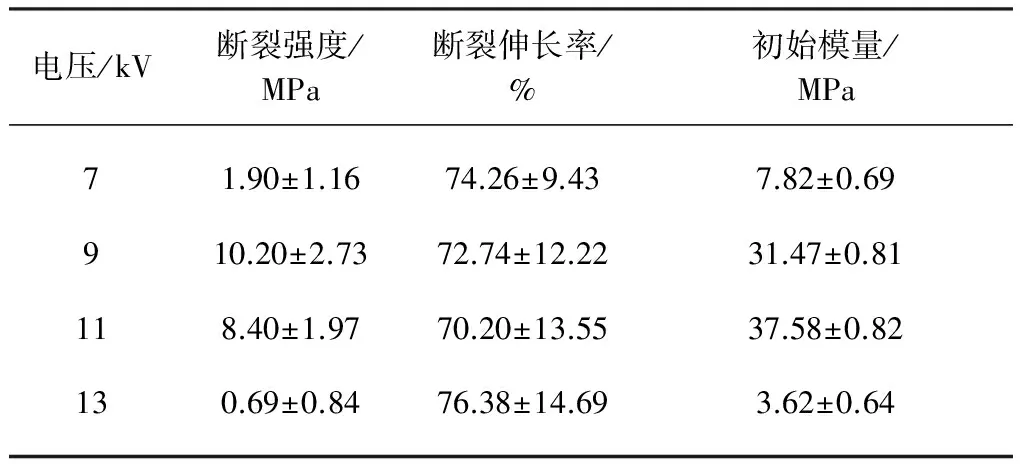

不同纺丝电压下制得的纳米纤维纱线的拉伸性能如表2所示.由表2可知, 随着电压的增加, 纱线的断裂强度呈先增大后减小趋势, 9 kV时断裂强度最大.这可能是因为当电压高于9 kV时, 纤维的直径不断增大, 纱线的内部结构相对比较疏松, 在拉伸断裂测试中, 纱线断裂主要是纤维之间的滑移, 从而纤维的断裂强度减小.

表2 不同纺丝电压下制得的纳米纤维纱线的拉伸性能Table 2 Tensile properties of the PCL yarns produced at different voltages

2.3 纺丝距离

2.3.1 纺丝距离对纱线形成以及形态的影响

本文中两针头之间的距离定义为纺丝距离.当纺丝距离小于10 cm或者大于30 cm时均无法形成稳定的纺纱三角锥, 导致纳米纤维纱线不可纺.

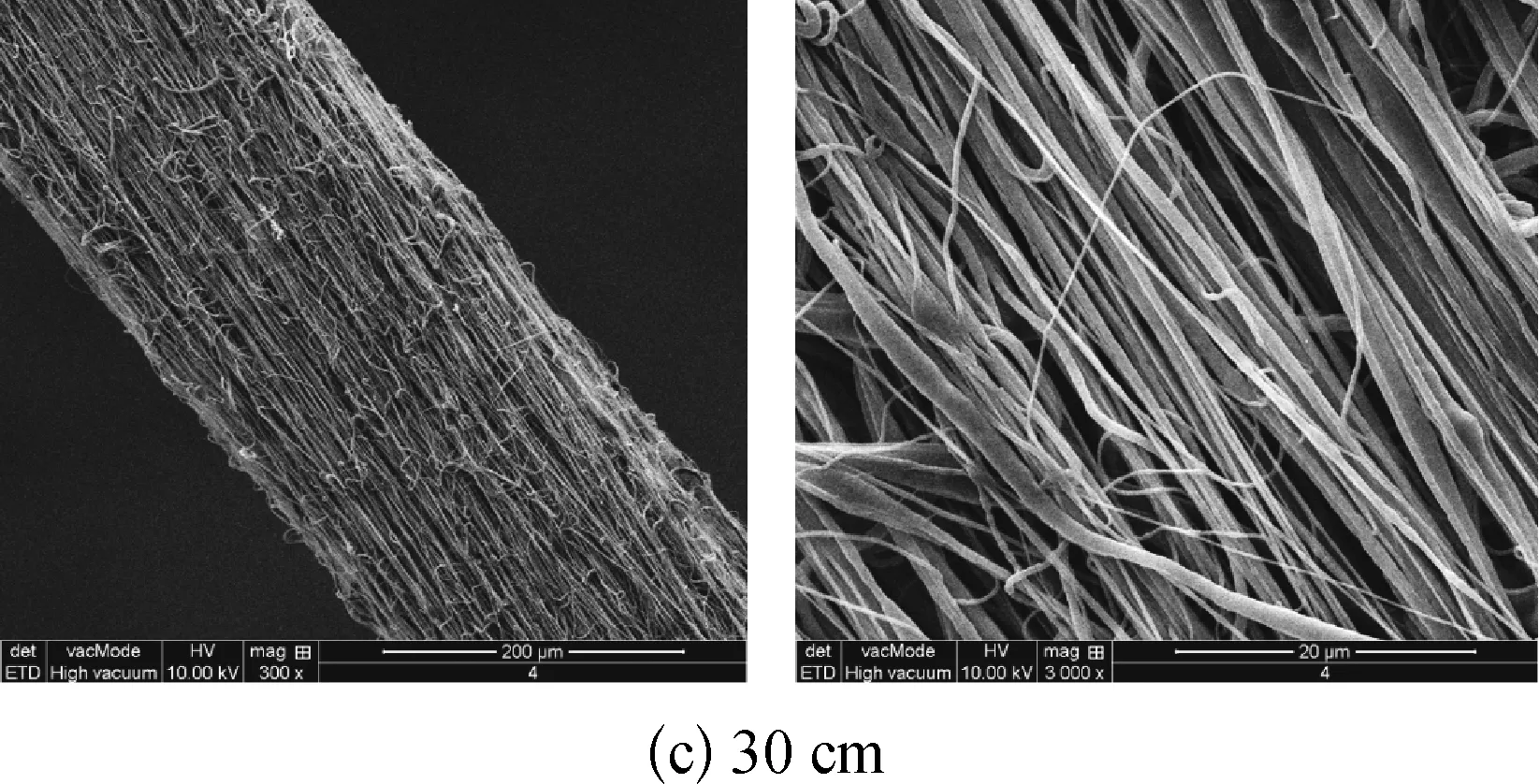

不同纺丝距离下制得的PCL纳米纤维纱线的ESEM图如图6所示.由图6可知, 纺丝距离的增大, 对纳米纤维纱线的取向没有显著影响,不同纺丝距离下制得的纳米纤维纱线的取向均能保持在较好状态.

图6 不同纺丝距离下制得的纳米纤维纱线的ESEM图Fig.6 ESEM images of PCL nanofiber yarns produced at different needle distances

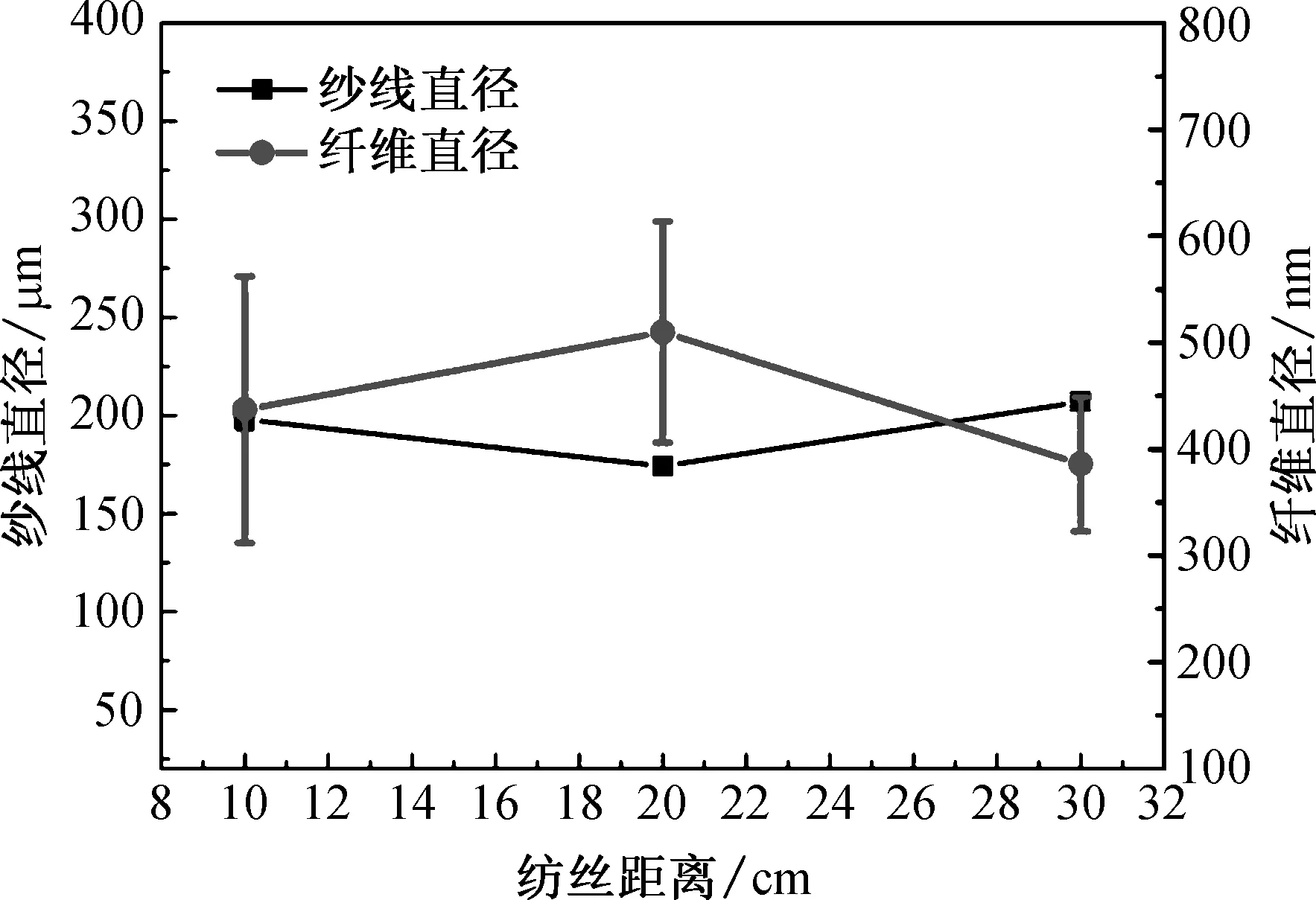

不同纺丝距离下制得的纳米纤维纱线及其内部纤维的平均直径如图7所示.由图7可知, 随着纺丝距离的增加, 纳米纤维直径先增大后减小, 纱线的直径基本保持不变.对于纳米纤维以及纱线直径的变化机理可作如下解释: 纺丝距离增大后, 使纺丝区域中的电场强度降低, 射流在运动过程中所受到的电场力减小, 射流的分化减弱, 使最后形成的纳米纤维直径增大(前者);纺丝距离增大后, 射流的运动轨迹增大, 射流的分化时间增大, 导致最终纤维直径的减小(后者).本文中, 当纺丝距离较小时即纺丝距离小于20 cm时, 前者的影响略大于后者, 当纺丝距离大于20 cm时, 后者的影响大于前者.纺丝距离对纳米纤维纱线的直径影响不显著.

图7 不同纺丝距离下制得的纳米纤维纱线及其内部纤维的平均直径Fig.7 Average diameters of yarns and nanofibers produced at different needle distances

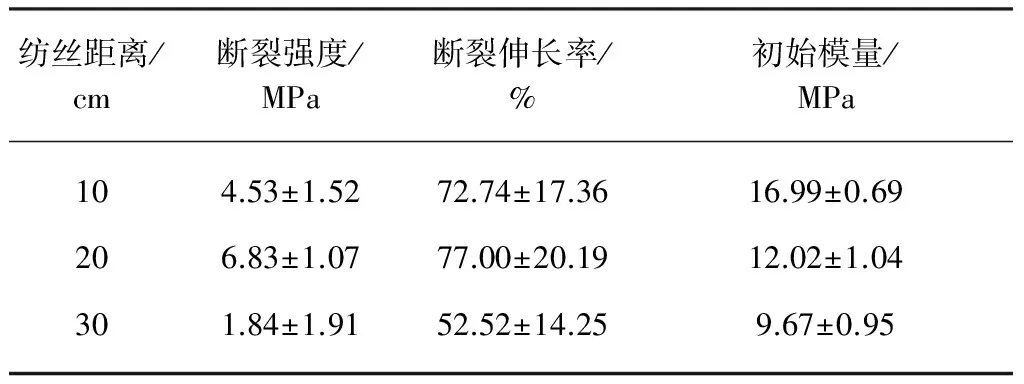

2.3.2 纺丝距离对纱线拉伸性能的影响

不同纺丝距离下制得的纳米纤维纱线的拉伸性能如表3所示.由表3可知, 随着纺丝距离的增加, 纱线的断裂强度呈先增加后减小趋势.由于当纺丝距离较高时, 纱线中的纤维的取向基本保持不变, 则纤维沿纱线轴向的抱合力会提高, 导致纱线的断裂强度较高;继续增加纺丝距离, 射流中的部分纳米纤维飞散到空气中, 无法进入纺纱三角区, 纱线的直径基本保持不变, 则纤维沿轴向的抱合力减小, 从而纱线的断裂强度减小.

表3 不同纺丝距离制得的纳米纤维纱线的拉伸性能Table 3 Tensilel properties of the PCL yarns produced at different needle distances

2.4 优化参数下纺制PCL取向纳米纤维纱线

综合不同纺纱工艺参数对PCL纳米纤维纱线平均直径及其内部纤维平均直径的影响,对比分析可知: PCL质量浓度、纺丝电压和纺丝距离等因素对纳米纤维直径具有显著影响, 随着这3种参数不断增大, 纳米纤维直径最终均呈不断增大趋势, 纺丝距离对纳米纤维纱线的直径影响不大;工艺参数对纳米纤维纱线的取向影响不明显, 所得纳米纤维纱线均能呈现较好的取向状态.综合考虑确定纺制PCL取向纳米纤维纱线的最优工艺参数: PCL质量浓度为0.10 g/mL, 纺丝电压为9 kV, 纺丝距离为20 cm.

2.5 平纹织物拉伸性能测试及孔径分布

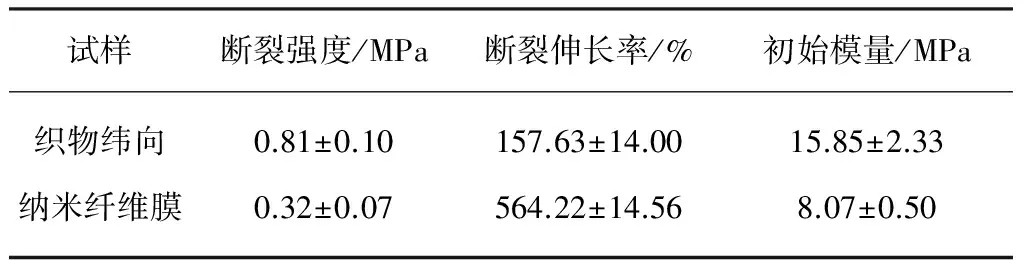

2.5.1 拉伸性能

拉伸性能对于支架材料在组织工程领域中的应用有很大的影响, 本文将PCL纳米纤维膜与平纹织物纬向拉伸性能进行对比分析,测试结果如表4所示.由表4可知, 平纹织物纬向的断裂强度和初始模量均明显大于纳米纤维膜, 可以满足组织工程的基本拉伸性能要求, 证明所纺制的纳米纤维纱线可用来构建具有多维且多样性的纳米纤维支架材料.纳米纤维膜与平纹织物纬纱方向的典型应力-应变曲线如图8所示.

表4 PCL纳米纤维膜和平纹织物纬向的拉伸性能Table 4 Tensile properties of PCL nanofiber mat and nanofiber yarns-constructed direction of the plain weaving fabric

图8 平纹织物纬向和PCL纳米纤维膜的典型拉伸曲线图Fig.8 Typical stress-strain curves of PCL nanofiber mat and nanofiber yarns-constructed direction of the plain weaving fabric

2.5.2 孔径分布

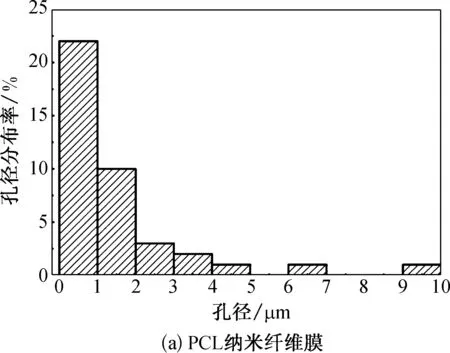

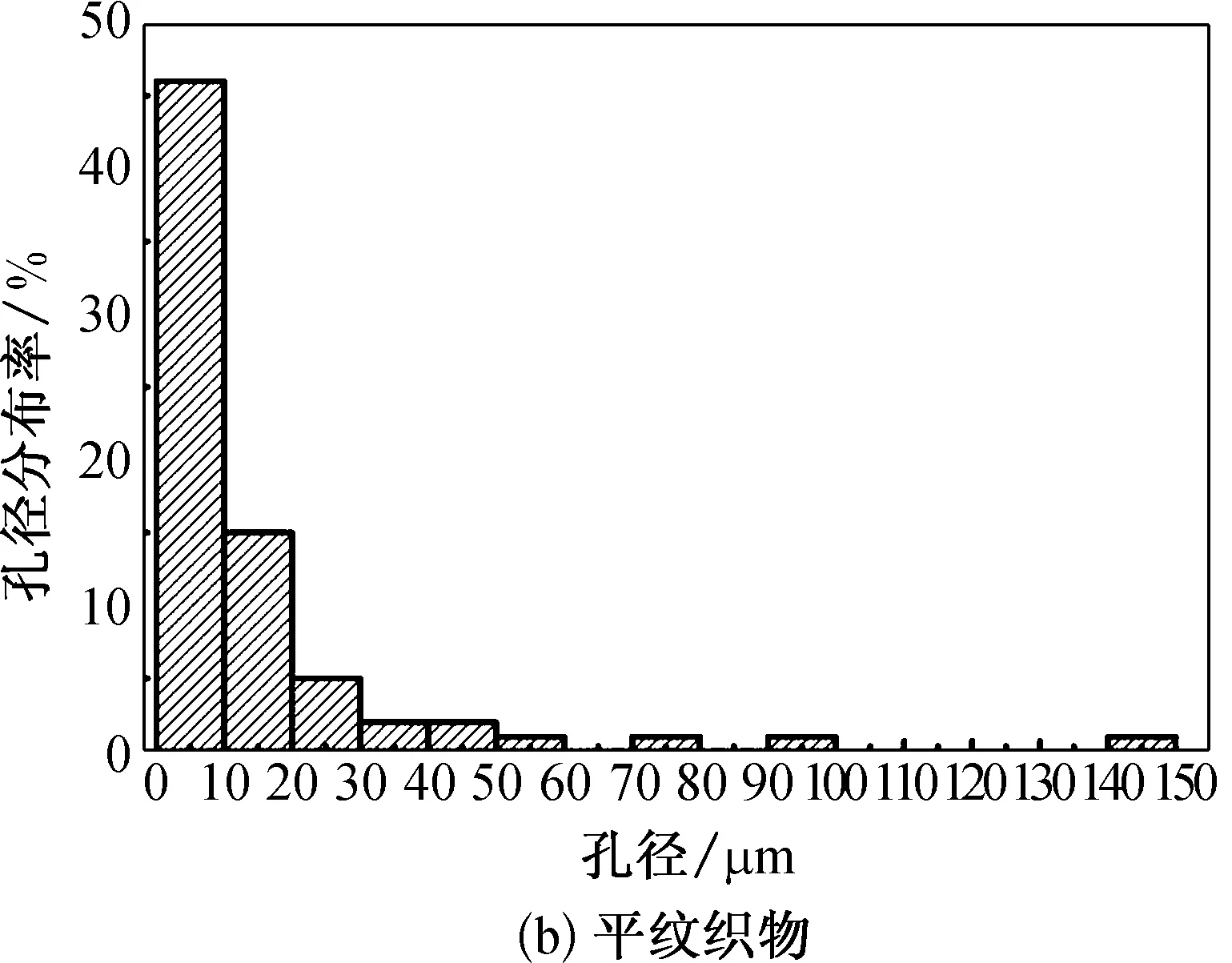

PCL纳米纤维膜和平纹织物的孔径分布图如图9所示.由图9(a)可知, 纳米纤维膜的孔径为0.465~ 9.514 μm, 平均孔径为0.860 4 μm, 孔径尺寸较小;由图9(b)可知, 平纹织物的孔径为6.812~146.3 μm, 平均孔径为9.602 μm, 孔径尺寸较大.由文献[26-27]可知, 纳米纤维膜的孔径太小, 不利于细胞的附着、增殖及渗透生长, 平纹织物结构具有孔径大、孔隙率高的特点, 更有利于细胞附着、增殖、渗透生长到内部, 以取向纳米纤维纱线为纬纱, 增加了细胞的附着点, 克服了纳米纤维膜不易操作和控制、黏附性差和力学性能差等缺点, 在组织工程等生物医用领域具有广阔前景.

图9 平纹织物和纯PCL纳米纤维膜的孔径分布图 Fig.9 Pore sizes distribution of PCL nanofiber mat and plain weaving fabric

3 结 语

本文采用静电纺纱技术,在不同工艺参数下制备了一种新颖的PCL取向纳米纤维纱线.通过ESEM图对纱线的表观形态进行对比研究可知: PCL质量浓度、纺丝电压和纺丝距离等因素对纳米纤维直径具有显著影响, 随着这3种参数不断增大, 纳米纤维直径最终均呈不断增大趋势, 纺丝距离对纳米纤维纱线的直径影响不大;工艺参数对纳米纤维纱线的取向影响不明显, 所得纳米纤维纱线均能呈现较好的取向状态.确定最优的纺纱工艺参数: PCL质量浓度为0.10 g/mL, 纺丝电压为9 kV, 纺丝距离为20 cm.在该工艺参数下, 可制得纤维直径在600 nm左右、纱线直径在180 μm左右且取向度良好的PCL纳米纤维纱线.结合传统纺织技术, 以PCL取向纳米纤维纱线为纬纱、以传统PLA微米长丝为经纱, 成功地制备了平纹织物小样, 将平纹织物纬向的拉伸性能和PCL纳米纤维膜进行对比分析, 结果表明由PCL纳米纤维纱线构成的织物纬向的拉伸性能明显高于PCL纳米纤维膜的拉伸性能, 另外, 通过小样平纹织物和纳米纤维膜孔径分布对比, 得到平纹织物小样具有大孔径结构, 更有利于细胞向支架内部生长, 进一步证明其在组织工程、药物可控释放等生物医用领域具有广阔的应用前景.

[1] MASAELI E, MORSHED M, NASR-ESFAHANI M H, et al. Fabrication, characterization and cellular compatibility of poly(hydroxy alkanoate) composite nanofibrous scaffolds for nerve tissue engineering[J]. Plos One, 2013, 8(2): 254-279.

[2] SARACINO G, CIGOGNINI D, SILVA D, et al. Nanomaterials design and tests for neural tissue engineering[J]. Chemical Society Reviews, 2013, 42(1): 225-262.

[3] YANG F, MURUGAN R, WANG S, et al. Electrospinning of nano/micro scale poly(L-lactic acid) aligned fibers and their potential in neural tissue engineering[J]. Biomaterials, 2005, 26(15): 2603-2610.

[4] MOONEGHI S A, GHAREHAGHAJI A A, HOSSEINI-TOUDESHKY H, et al. Failure mechanism of polyamide 66 nanofiber yarns under fatigue and static tensile loading[J]. Journal of Applied Polymer Science, 2015, 132(18): 41925-41930.

[5] PAN H, LI L M, HU L, et al. Continuous aligned polymer fibers produced by a modified electrospinning method[J]. Polymer, 2006, 47(14): 4901-4904.

[6] PANG X, CHU C C. Synthesis, characterization and biodegradation of poly(esteramide)s based hydrogels[J]. Polymer, 2010, 51(18): 4200-4210.

[7] DABIRIAN F, HOSSEINI Y, RAVANDI S A H. Manipulation of the electric field of electrospinning system to produce polyacrylonitrile nanofiber yarn[J]. Journal of the Textile Institute, 2007, 98(3): 237-241.

[8] SMIT E, BUTTNER U, SANDERSON R D.Continuous yarns from electrospun fibers[J]. Polymer, 2005, 46(8): 2419-2423.

[9] KO F, GOGOTS Y, ALI A, et al. Electrospinning of continuons carbon nanotube-filled nanofiber yarns[J].Advanced Materials, 2003, 15(14): 1161-1165.

[10] WANG X F, ZHANG K, ZHU M F, et al. Continuous polymer nanofiber yarns prepared by self-bundling electrospinning method[J]. Polymer, 2008, 49(11): 2755-2761.

[11] THOMSON J J, NAIR S K, DEEPTHY M. Integrating substrate less electrospinning with textile technology for creating biodegradable three-dimensional structures[J]. Nano Letters, 2015, 15(8): 5420-5426.

[12] BARBER J G, HANDORF A M, ALLEE T J, et al. Braided nanofibrous scaffold for tendon and ligament tissue engineering[J]. Tissue Engineering Part A, 2013, 19(11/12): 1265-1274.

[13] YANG C W, DENG G Y, CHEN W M, et al. A novel electrospun-aligned nanoyarn-reinforced nanofibrous scaffold for tendon tissue engineering[J]. Colloids and Surfaces B-Biointerfaces, 2014, 122: 270-276.

[14] CAI Y Z, ZHANG G R, WANG L L, et al. Novel biodegradable three-dimensional macroporous scaffold using aligned electrospun nanofibrous yarns for bone tissue engineering [J]. Journal of Biomedical Materials Research Part A, 2012, 100A(5): 1187-1194.

[15] BOLAND E D, TELEMECO T A, SIMPSON D G, et al. Utilizing acid pretreatment and electrospinning to improve biocompatibility of poly(glycolic acid) for tissue engineering[J]. Journal of Biomedical Materials Research Part B-Applied Biomaterials, 2004, 71B(1): 144-152.

[16] BOLAND E D, WNEK G E, SIMPSON D G, et al. Tailoring tissue engineering scaffolds using electrostatic processing techniques: A study of poly(glycolic acid) electrospinning[J]. Journal of Macromolecular Science-Pure and Applied Chemistry, 2001, 38(12): 1231-1243.

[17] SOLIMAN S, PAGLIARI S, RINALDI A, et al. Multiscale three-dimensional scaffolds for soft tissue engineering via multimodal electrospinning[J]. Acta Biomaterialia, 2010, 6(4): 1227-1237.

[18] ZHANG H L, LIU J S.Electrospun poly(lactic-co-glycolic acid)/wool keratin fibrous composite scaffolds potential for bone tissue engineering applications[J]. Journal of Bioactive and Compatible Polymers, 2013, 28(2): 141-153.

[19] WU S H, QIN X H. Uniaxially aligned polyacrylonitrile nanofiber yarns prepared by a novel modified electrospinning method [J]. Materials Letters, 2013, 106: 204-207.

[20] WU S H, QIN X H. Effects of the stabilization temperature on the structure and properties of polyacrylonitrile-based stabilized electrospun nanofiber microyarns [J].Journal of Thermal Analysis and Calorimetry, 2014, 116(1): 303-308.

[21] MCCULLEN S D, HASLAUER C M, LOBOA E G. Fiber-reinforced scaffolds for tissue engineering and regenerative medicine: Use of traditional textile substrates to nanofibrous arrays[J]. Journal of Materials Chemistry, 2010, 20(40): 8776-8788.

[22] TAMAYOL A, AKBARI M, ANNABI N, et al. Fiber-based tissue engineering: Progress, challenges, and opportunities[J]. Biotechnology Advances, 2013, 31(5): 669-687.

[23] ZUSSMAN E, CHEN X, DING W, et al. Mechanical and structural characterization of electrospun PAN-derived carbon nanofibers[J]. Carbon, 2005, 43(10): 2175-2185.

[24] GU M B, WANG K T, LI W L, et al. Preparation and characterization of PVA/PU blend nanofiber mats by dual-jet electrospinning[J]. Fibers and Polymers, 2011, 12(1): 65-72.

[25] JIA Y T, GONG J, GU X H, et al. Fabrication and characterization of poly (vinyl alcohol)/chitosan blend nanofibers produced by electrospinning method[J]. Carbohydrate Polymers, 2007, 67(3): 403-409.

[26] LI Z X, BARNES J C, BOSOY A, et al. Mesoporous silica nanoparticles in biomedical applications[J]. Chemical Society Reviews, 2012, 41(7): 2590-2605.

[27] VAQUETTE C, COOPER-WHITE J J. Increasing electrospun scaffold pore size with tailored collectors for improved cell penetration[J]. Acta Biomaterialia, 2011, 7(6): 2544-2557.

PreparationofHighlyAlignedPolycaprolactoneNanofiberYarnandTensilePropertiesofItsFabric

LIUQianqiana, b,WUShaohuaa, b,WEILianga, b,ZHANGHongnana, b,QINXiaohonga, b

(a.Key Laboratory of Textile Science & Technology, Ministry of Education;b.College of Textiles, Donghua University, Shanghai 201620, China)

Highly aligned polycaprolactone (PCL) nanofiber yarns were continuously prepared from PCL/trifluoroethanol(TFEA) solution by utilizing a novel modified electrospinning method. The effects of different spinning parameters, including solution concentration, applied voltage, and distance between two needles, were investigated on yarn formation and morphology of the nanofibers and the yarns. The results show that the more optimal electrospinning parameters are solution mass concentration 0.10 g/mL, applied voltage 9 kV, distance between two needles 20 cm, and the highly aligned PCL nanofiber yarns with average diameter of yarns and internal fibers at 180 μm and 600 μm respectively can be obtained. Then, the as-prepared PCL nanofiber yarns were employed to prepare plain weaving fabric by traditional textile technique, using PCL nanofiber yarns as weft and polylactic acid (PLA) micro-filament yarns as warp. Tensile properties and pore size distribution were compared between PCL nanofiber yarns-based weaving fabrics and PCL nanofiber mats. The results show that the nanofiber yarns-constructed direction of the weaving fabrics shows higher mechanical performances than that of nanofiber mats. Furthermore, the plain weaving fabrics possess larger pore sizes in comparison with random nanofiber mats, which facilitates the growth of cells, and furtherly demonstrates that PCL nanofiber yarns are great of interesting for the application in tissue engineering.

polycaprolactone; electrospinning; nanofiber yarn; microstructure; tensile property; fabric

1671-0444 (2017)05-0617-08

2016-05-19

长江学者(青年学者)计划资助项目;国家自然科学基金资助项目(51373033,11172064);教育部重点支持资助项目(113027A);上海市科委“扬帆计划”资助项目(14Y1405100);中央高校基本科研业务费专项基金资助项目;东华大学励志计划资助项目

刘倩倩(1989—),女,河南鹿邑人,硕士研究生,研究方向为静电纺丝.E-mail:liuqq526@163.com

张弘楠(联系人),男,讲师,E-mail:hnzhang@dhu.edu.cn

TQ 342. 87

A

(责任编辑:杨静)