变速箱体双工位钻镗专用夹具设计*

2017-11-30胡义华农胜隆钟礼君林祖正

黄 艳,胡义华,农胜隆,钟礼君,林祖正

(1.广西科技大学鹿山学院,广西 柳州 545616;2.广西科技大学 工程训练中心,广西 柳州 545006)

变速箱体双工位钻镗专用夹具设计*

黄 艳1,胡义华2,农胜隆1,钟礼君1,林祖正1

(1.广西科技大学鹿山学院,广西 柳州 545616;2.广西科技大学 工程训练中心,广西 柳州 545006)

针对变速箱体被加工孔系多,同轴度要求高,跨距大,在传统工艺上加工过程中需要多次装夹和更换刀具,在卧式镗铣加工中心上加工成本高的情况,设计了一种可以在立式加工中心上对变速箱体进行快速加工的双工位旋转专用夹具。阐述了该夹具的结构特点及工作原理,通过对变速箱体的加工工艺分析,采用完全定位的方案,并对定位误差进行分析和控制,采用液压夹紧和翻转,并计算切削力和夹紧力,设计了相应的液压系统。该夹具可以使工件在立式加工中心上实现一次装夹完成上下两面的加工,满足了企业生产要求,提高了生产效率和经济效益。

专用夹具; 双工位;液压夹紧

0 引言

立式加工中心能完成铣、镗削、钻削、攻螺纹和切削螺纹等工序,与相应的卧式加工中心相比,结构简单,占地面积较小,价格较低,且便于操作,是目前企业特别是中小型企业应用最广泛的数控机床。常用的立式加工中心一般可实现三轴三联动,轴线方向不能旋转,零件一次装夹不能完成上下两底面和各侧面孔的加工。因此研究设计一种在立式加工中心上加工箱体类零件的专用夹具,通过旋转实现工件一次装夹完成多个面的加工是非常有必要的。本文通过对变速箱体的结构特点及加工工艺进行分析,设计了一种采用液压控制的双工位旋转专用夹具,满足企业生产的要求,提高了生产效率和经济效益。

1 零件的加工工艺分析

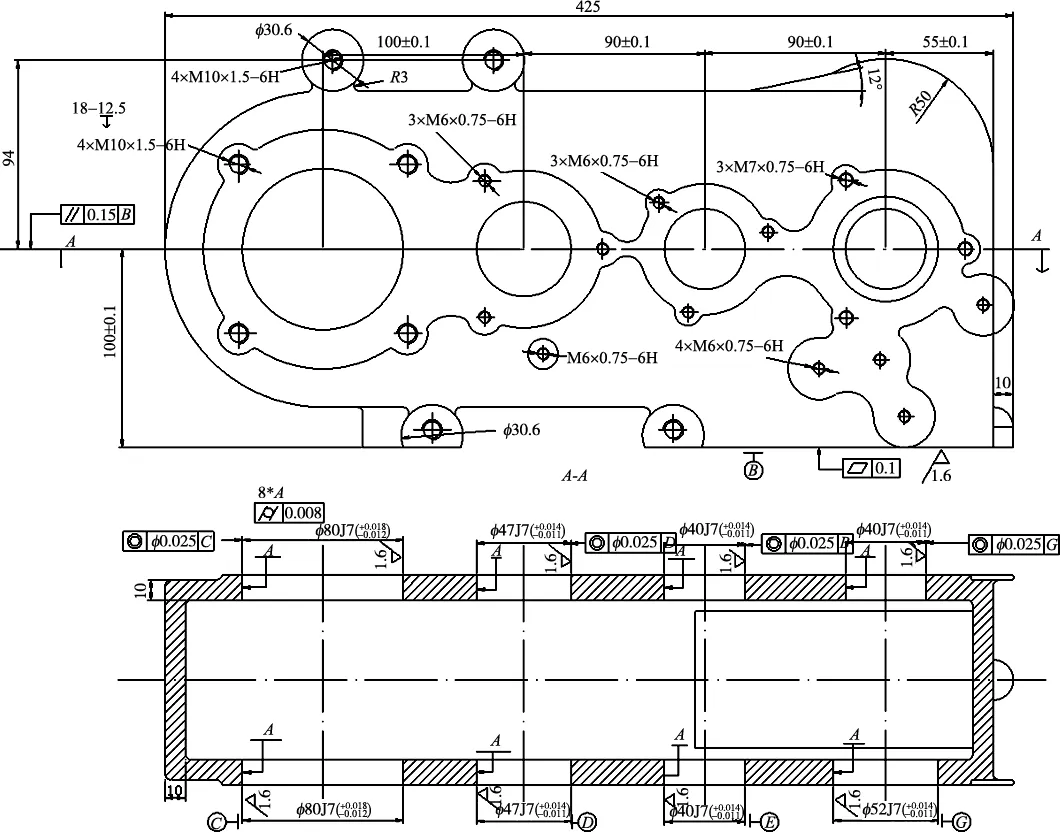

变速箱体结构如图1所示,长宽高约为425mm ×210mm × 105mm,材料为 HT200,硬度约为 190HBS。箱体两侧面有四组轴承孔,它们分别是2-φ80J7、2-φ47J7、φ52J7、3-φ40J7,尺寸精度和位置精度都比较高;孔口周围分布有多个大小不一的光孔和螺孔:3-φ10、4-φ14、4-M10-6H、12-M6-6H。再看表面粗糙度,轴承孔和底面的表面粗糙度都是Ra1.6,零件两侧面凸台位置和螺孔为Ra6.3,其余为铸件面。通过以上分析得出:零件的加工精度要求较高,一组轴承孔之间的跨距较大,而且存在同一轴线上的孔径大小不一的情况。立式加工中心由于受到刀具和Z向行程的限制,两面的孔必须翻面才能完成加工,为了能保证其同轴度,根据基准统一的原则,工艺要求统一以三面定位装夹,以尺寸100的轴线为翻转轴线,对工件进行翻转加工。在此工序之前,其上各三个基准表面已经精铣完成。

图1 变速箱体工序图

2 夹具的设计

2.1 定位与装夹

(1)定位方式的选择

根据零件的结构及加工工艺,本设计采用的是平面定位,以夹具体上的3个支撑板和1个支撑钉,在夹具体上对变速箱实现完全定位。

(2)夹紧方式的选择

采用双液压缸进行夹紧,装夹快速平稳,大大降低了劳动强度,满足大批量生产要求。

2.2 夹具的工位旋转

由于三轴联动的立式加工中心工作台和Z轴方向不能旋转,工件不能一次装夹加工完两面的孔系,需要旋转180°才能完成另一面孔系的加工,夹具增加旋转装置,旋转轴的中心与工件尺寸100的轴线所在的水平面重合,采用摆动液压缸进行旋转,旋转速度快而稳,旋转角度精准。满足加工精度,提高工作效率。

2.3 夹具的工作原理

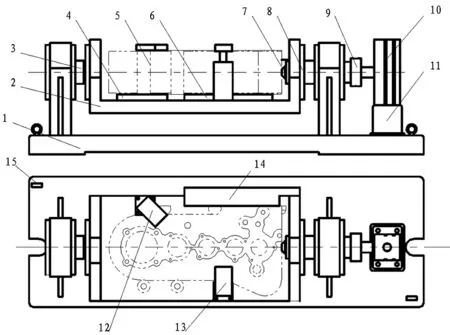

该夹具的机械部分主要由底座、定位装置、夹紧装置、旋转装置等部分组成。底座是承装各部件、与机床连接的重要部件,夹具调整好后通过机床T型槽上的螺钉把底座固定在机床工作台上。定位装置由夹具体、定位块和定位钉组成,如图2所示,定位块和定位钉安装在夹具体上,底面定位块4、6和侧面定位块14、定位钉7限制了工件的六个自由度,对工件进行完全定位。夹紧装置由两个安装在夹具体上的转角油缸组成,其体积小、力量大,节省空间,夹持速度快,定位准,可对工件快速装夹、快速打开。转角油缸自带压板,可以直接对工件进行夹紧和松开,因此夹具不需要另设夹紧元件,油缸压板可以设定任意角度的旋转,旋转角度大小的设定只要与工件夹紧和工件装卸时不发生干涉即可。旋转装置是该夹具的核心部分,其主要作用是工件加工完一面后对夹具体进行180°的旋转以便对工件另一面的加工,如图2所示,夹具体通过两端的旋转连接盘与底座的两个立柱连接,再通过油缸连接盘与摆动液压缸相连,摆动液压缸的动作由液压系统控制。在底座的立柱上设置限位开关,当夹具体旋转到设定的角度时碰到限位开关,液压缸停止旋转,限位开关的位置可以根据需要的角度进行调整。

1.底座 2.夹具体 3.旋转连接盘 4.定位块 5.工件 6.定位块 7.定位钉 8.旋转连接盘 9.油缸连接盘 10.摆动液压缸 11.油缸底座 12.夹紧油缸 13.夹紧油缸 14.定位块 15.吊环

图2夹具结构装配图

2.4 定位误差分析与控制

工件由三面定位,采用定位板和定位钉定位,夹具体上三面的定位板的位置公差定为工件位置公差的1/3,即平面度为0.03,平行度为0.05,为保证各定位面的位置精度,各定位板装配好后再进行一次精加工。

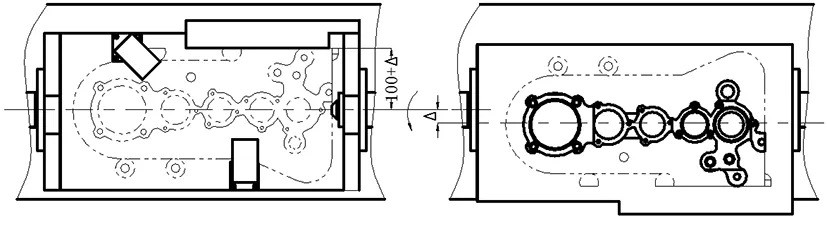

旋转装置的定位误差将影响到工件轴承孔的同轴度误差,定位误差为:

Δdw=Δjb+Δjw

式中, Δjb为基准不重合误差, Δjw为基准移动误差。由于旋转轴和轴承都是过盈配合,而且定位基准和设计基准重合,所以Δjb=0;旋转轴线和侧面的定位面之间存在着制造误差Δ,如图3a所示。当夹具体和工件翻转180°后,如图3b所示,两孔之间就会有Δ的位移误差影响影响着工件的同轴度误差,即Δjw=Δ,故定位误差为:

Δdw=Δjb+Δjw=0+Δ=Δ

工件同轴度公差规定为φ0.02,为了保证工件的同轴度,旋转装置的定位误差Δdw应≤1/3工件的同轴度误差,即≤φ0.006mm。为了限制这个误差,制造夹具的时候制造尺寸限制在100.006以内。

孔的尺寸精度和圆柱度由机床和刀具的精度保证。

(a)工件图 (b)反转180°后工件图图3 夹具旋转图

2.5 液压控制系统的设计

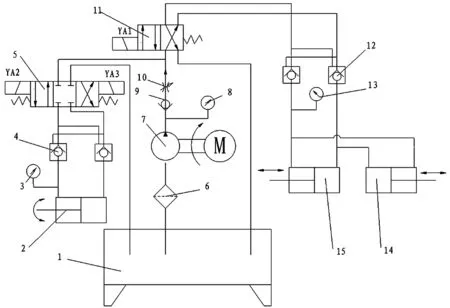

液压控制系统是该夹具的重要组成部分,是夹具实现其功能的动力源和重要保障,因此对液压控制系统的设计至关重要。该夹具的夹紧方式和工位旋转均采用液压传动控制,相比于机械传动,它具有夹紧动作快速、平稳可靠、旋转精度高、传递功率大、工作压力可调性好的特点。如图4所示为该液压控制系统的原理图,工作时,电机带动油泵回转,液压油从油箱1经过吸油过滤器6进入回路中,二位四通电磁换向阀11通电,压力油经过电磁换向阀11进入液压缸14和15的有杆腔,夹紧工件。这时机床可以对工件进行一面的加工,加工完一面后,三位四通电磁换向阀5中YV2通电,压力油进入摆动液压缸2,液压缸带动夹具体使工件顺时针旋转,旋转到180°时碰到限位开关,YV2断电,液压缸停止旋转,系统保压,机床开始加工工件另一面。当工件加工完毕后,电磁换向阀5中YV3通电,工件逆时针旋转180°,旋转到位后碰到限位开关,YV3断电,工件复位,液压系统保压。此时,二位四通电磁换向阀11断电,压力油经换向阀进入液压缸11的无杆腔,松开工件。

1.油箱 2.摆动液压缸3、8、13.压力表 4、12.液控单向阀 5.三位四通电磁换向阀 6.吸油滤器 7.变量泵9.单向阀 10.节流阀 11.二位四通电磁换向阀 14.15.夹紧液压缸

图4液压系统图

3 结论

本设计主要针对减速箱体同一轴线上下两面的孔系,其跨距较大、孔径大小不一、分布不同、规格较多的特点,设计了一种在立式加工中心上可以翻转加工的液压控制专用夹具,可以实现经一次装夹完成两面孔系的加工。该夹具不仅满足企业生产需要,减少了大量的加工辅助时间,提高了生产率和经济效益,更重要的是弥补了三轴联动立式加工中心各轴不能旋转的不足,具有很高的实用价值,对企业的工艺改革和技术革新有一定的参考意义,值得推广。

[1] 肖继德,陈宁平. 机床夹具设计[M].北京: 机械工业出版社,2011.

[2] 吴拓.机床夹具设计手册[M].北京:化学工业出版社,2010.

[3] 机械设计手册编委会. 机械设计手册[M]. 北京: 机械工业出版社,2004.

[4] 张世昌.机械制造工艺基础[M].天津:天津大学出版社,1996.

[5] 路甬祥. 液压气动技术手册[M].北京:机械工业出版社,2005.

[6] 李岚 ,陈曼龙. 液压与气压传动[M].武汉:华中科技大学出版社,2013.

[7] 张广乐.液压夹紧技术在制造加工过程中的应用[J].组合机床与自动化加工技术,2004(11):88-89.

[8] 李吉.发动机气缸钻孔专用夹具设计[J].组合机床与自动化加工技术,2013(3):108-110.

[9] 骆亚敏,侯祖刚.箱体类零件车孔专用夹具设计[J].金属加工 冷加工,2013(23):38-40.

[10] 吴敬.钻镗两用夹具设计[J].金属加工 冷加工,2013(6):39-40.

[11] Gourav sardana,Ajay Lohan.Friction Welding on Lathe Machine with special Fixture[J].International Journal of Innovations in Engineering and Technology,2013,2(3):258-261.

DesignofDouble-positionSpecialFixtureforDrillingandBoringHoleoftheGearbox

HUANG Yan1,HU Yi-hua2, NONG Sheng-long1, ZHONG Li-jun1,LIN Zu-zheng1

(1.Lushan College of Guangxi University of Science and Technology, Liuzhou Guangxi 545616, China;2. Engineering Training Center,Guangxi University of Science and Technology, Liuzhou Guangxi 545006, China)

For the reason that the holes working of the gearbox is many, high axiality requietment, large span between the holes, a double-station rotating special fixture used in the vertical machining center is designed that the gearbox can be machined efficiently. To avoid the condition that multiple clamping and changing tools in the traditional process and the process costs of the horizontal boring and milling machining center is high. Through analyzing the machining process of the gearbox, adopting complete localization method and the positioning errors are analyzed and controlled; the structure and operation principle of the fixture is stated. For the hydraulic clamping and flipping be used and the cutting force and clamping force be calculated the hydraulic system is designed.This fixture can make the workpiece machining of both sides in one clamping on the vertical machining center, satisfying the requirements of enterprise production, improves the production efficiency and economic benefits for the enterprise.

special fixture; double-station;hydraulic clamping

1001-2265(2017)11-0150-03

10.13462/j.cnki.mmtamt.2017.11.040

2017-01-10;

2017-03-15

2017年度广西高校中青年教师基础能力提升项目(2017KY1393)

黄艳(1982—),女,壮族,广西田林人,广西科技大学鹿山学院工程师,研究方向为机械设计与制造,(E-mail)156934392@qq.com

TH122;TG65

A

(编辑李秀敏)