发动机缸体双面加工专用机床设计

2017-11-30余秋香张建荣

余秋香,张建荣

(江西应用技术职业学院 机械与电子工程学院,江西 赣州 341000)

发动机缸体双面加工专用机床设计

余秋香,张建荣

(江西应用技术职业学院 机械与电子工程学院,江西 赣州 341000)

针对发动机缸体双面11孔现有加工技术生产效率、自动化程度、合格率低等问题,以一次装夹完成所有工艺内容为目标,研制全新加工工艺及装备,解决现有加工技术存在的缺陷。通过对缸体结构特点及加工难点分析,确定了缸体的加工姿态及定位夹紧方案,采用专用夹具及双主轴箱的工艺方案,实现一次装夹同时完成双面11孔的加工工艺内容。实际生产加工表明:工序生产节拍为40s/件,单台设备实际年生产纲领由5万件左右提升至32万件左右,合格率由85%提升至99.9%,大幅降低了企业生产成本。

发动机缸体;双面加工;专用机床

0 引言

发动机是机动车的核心部件之一,其品质直接决定整车的品质[1-4],同时,发动机也是整车零部件中结构最复杂、最难加工的部件,是整车机加生产中的关键工序之一[5-8]。针对发动机的加工,国内一般采用传统的钻床、镗床或者数控加工中心进行加工,其弊端在于加工精度或者生产效率达不到要求,且大部分机床自动化程度低,均不是理想的加工方案[9-10]。本文发动机缸体双面11孔加工即是缸体加工的一道关键工序,企业针对发动机缸体提出的要求为合格率高于99.9%,年生产纲领大于15万件,属于大批量生产,目前采用摇臂钻床进行加工,单台设备年生产纲领在5万件/年左右,合格率只有85%左右,故其生产效率及合格率均达不到企业要求。对此,笔者团队根据工件加工要求及结构特点,研制了一次装夹即可完成所有加工内容的工艺及专用夹具,并在此基础上设计了专用主轴箱、数控滑台等,解决了现有技术自动化程度低、生产效率低、工人劳动强度大、废品率高等问题。

1 技术要求

1.1 工件参数

外形尺寸:197 mm×153 mm×99mm;工件材质:铝合金ZL111;材料硬度:90-125HBS;工件重量:重约5kg。

1.2 技术要求及难点分析

发动机缸体双面11孔的技术图样如图1所示。本道工序双面共有11孔需要加工,左面为3×φ5mm和3×φ6.8mm共6个孔,右面为5×φ9mm(深度不同)孔需要加工, 这11个孔位于两个相互平行的平面上,且所设计的工艺及装备需满足15万件/年及以上的生产任务要求,综上,加工的主要技术难点体现如下:

(1)工件为铝合金箱体类零件,夹紧过程中极易因受力而变形;

(2)工件共有2面11孔需要加工,传统方法加工效率低且废品率很高;

(3)工件孔的直径和长度不一,需减少换刀次数来提高精度并缩短辅助时间;

(4)工件属于大批量生产,对设备自动化要求较高;

(5)孔的尺寸精度均为IT7级,表面粗糙度为Ra1.6,各孔中心轴线距离精度为±0.05mm,其精度要求均较高,同时保证,难度较大。

综上,要有效提高加工效率及精度,需在一台设备上一次装夹同时完成所有孔的加工,加工难度较大。

(a)主视图

(b)左视图

(c)K向视图图1 技术图样

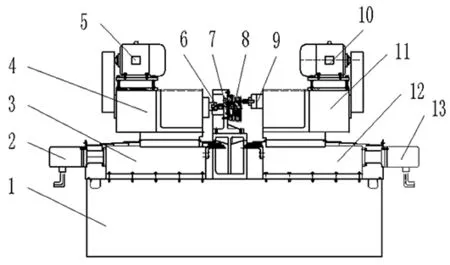

2 专用机床布局方案

由图1可知,工件共有双面11孔需要加工,长径比均较大,直径及深度均不统一,且尺寸精度表面粗糙度要求均较高,需进行精加工才能满足要求。故采用工序集中的原则,将双面11孔的加工内容全部集中在一道工序内,针对此工序重新设计工艺和专用设备,具体方案如图2所示,在床身的正中间设置专用夹具,利用夹具对工件进行定位夹紧;床身的左右两端各设置一个专用主轴箱,左主轴箱按对应工件加工孔位置设置五把铰刀,同理,右主轴箱设置6把铰刀;在床身左右两端上面,主轴箱下面各设置一个专用数控滑台,带动主轴箱左右移动。采用此工艺与设备后,工件一次装夹即可完成双面11孔加工内容,除人工上下料之外,其余所有加工动作均在数控系统控制下完成,既保证了加工精度,又保证了生产效率,极大提高了产品合格率及机床的自动化程度。

1.床身 2、13.左、右伺服电机 3、12.左、右数控滑台 4、11.左、右主轴箱 5、10.左、右主轴电机 6、9.左、右钻头 7.专用夹具 8.工件

图2专用机床布局方案

3 专用机床关键零部件设计

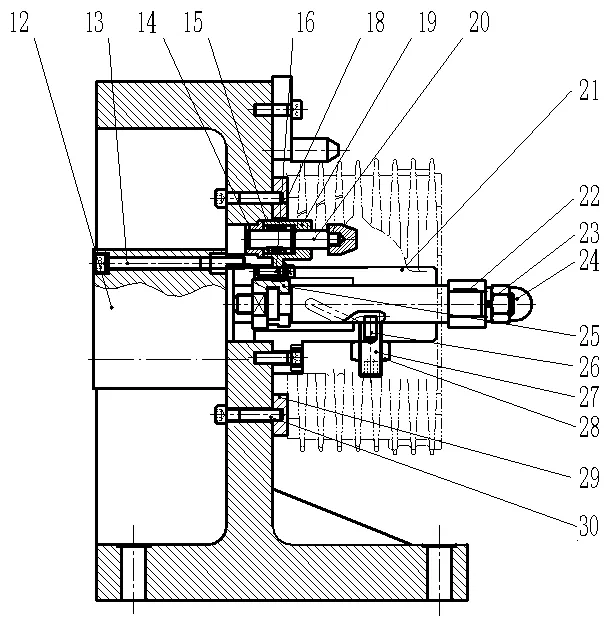

3.1 专用夹具设计

工件采用一面两销的定位方式进行定位[11],即发动机缸体毛坯的左平面作为定位面,定位面上两个φ14.5mm的孔作为定位孔。

夹具结构如图3所示,主要包括夹具体,回转夹紧机构,粗导向定位机构,浮动定位机构,夹紧气缸等。加工之前,夹紧机构松开,人工上料,即夹紧气缸12的气缸杆与回转导杆2、9通过接头25相连接,推动压紧板3、8向右运动,同时在回转导杆上的回转螺旋槽26及导向圆柱销27的作用下运动至松开位置,人工将工件搬至装夹空间向左推,由粗导向板5,粗导向板紧固螺钉6,粗导向杆7组成粗导向机构对工件进行粗定位及导向,人工推至正确定位位置后,浮动定位销20及支撑垫29对工件正确定位,之后,夹紧气缸12通过夹紧气缸杆拉动回转导杆及压紧板向左运动,压紧工件,启动自动加工按钮,完成发动机缸体两端面11孔的钻削加工,完成加工后,夹紧机构松开工件,人工下料,再上待加工工件,如此循环对发动机缸体两端面11孔进行铰削。

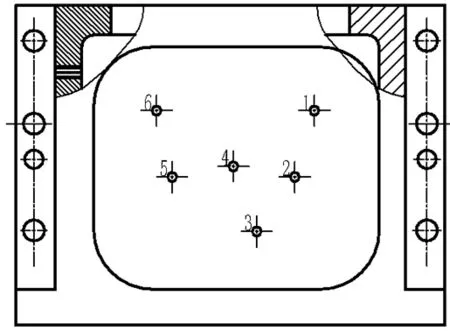

3.2 专用主轴箱设计

铰刀的旋转运动是机床的主运动,经实验验证,精加工时刀具线速度为30m/min左右。右主轴箱结构如图4所示,采用6主轴结构(各主轴位置见图4b),以保证一次进给同时完成工件右端6个孔的精铰加工。工件右面6孔的相对位置精度由各主轴的安装位置精度保证,各孔的尺寸精度由各铰刀保证。同时,只需将主轴上的刀具换成钻刀即可对工件进行钻孔,即可在不改变机床任何结构的前提下即可完成各孔的粗加工。同理设计左主轴箱结构。

(a) 主视图

(b) 俯视图

1.夹具体 2.右旋回转导向杆 3、8.压板 4、11.浮动定位销 5.粗导向板 6.粗导向板紧固螺钉 7.粗导向杆 9.左旋回转导向杆 10.夹具体紧固螺钉 12.夹紧气缸 13.气缸固定螺钉 14.滑套 15.弹簧 16.导向套紧固螺钉 18、29.支撑垫 19.浮动定位销固定座 20.浮动定位销 21.导向套 22.平键 23.弹簧垫圈 24.盖型螺母 25.回转导向杆接头 26.回转螺旋槽 27.导向圆柱销 28.螺母 30.支撑垫紧固螺钉

图3发动机缸体双面加工专用夹具

(a) 主视图

(b) 俯视图

1.主轴 2.主轴箱体 3.箱盖 4.电机支撑板 5.变频电机 6.调节螺杆 7.主轴带轮 8.皮带 9.电机轴 10.电机轴带轮

图4专用主轴箱结构图

3.3 数控滑台

主轴箱的移动由数控滑台拖动,数控滑台由伺服电机、联轴器、滚珠丝杠螺母等组成。数控滑台结构如图5所示,伺服电机通过联轴器将动力传递给滚珠丝杠螺母,螺母与工作台固接,从而驱动主轴箱左右移动,实现主轴箱的快移与进给,数控滑台快移速度为6m/min,进给速度为200mm/min,重复定位精度为±0.01mm。

1.主轴 2.主轴箱体 3.箱盖 4.电机支撑板 5.变频电机 6.调节螺杆 7.主轴带轮 8.皮带 9.电机轴 10.电机轴带轮

图5数控滑台

4 结束语

本文在确定缸体加工姿态及定位夹紧方案后,采用专用夹具及双主轴箱同时加工的工艺方案,达到了缸体一次装夹完成所有工艺内容的目标。经实际生产验证,工序生产节拍为40s/件,单台设备实际年生产纲领由5万件左右提升至32万件左右,合格率由85%提升至99.9%,解决了企业现有技术自动化程度及生产效率低、工人劳动强度大、废品率高等问题,大幅降低了企业生产成本。

[1] 吴嘉明.摩托车发动机气缸头气门镗铰数控专机的设计[J].组合机床与自动化加工技术,2002(11):67-69.

[2] 刘敬平,冯仁华,杨靖,等. 摩托车发动机性能优化[J].内燃机工程,2012,33(1):76-71.

[3] 杨宏强. CG150 摩托车发动机性能优化的研究[D]. 洛阳:河南科技大学,2011.

[4] 刘立波. 发动机柔性制造策略及工艺探索[J]. 制造技术与机床,2014(8):167-171.

[5] 张晓辉. 专用数控铣床的研究设计[D]. 重庆:重庆大学,2013.

[6] 景富军,谭胜龙,刘玲,等. 我国机床数控化的现状和未来对策[J]. 制造技术与机床,2013(4):42-45.

[7] 张洪涛,杨海军. 具有让刀功能的镗孔及切端面装置的研究[J].制造技术与机床,2013(4):134-136.

[8] 李吉,李健,黄艳,等. 薄壁长轴套类零件双面加工专用机床设计[J].组合机床与自动化加工技术,2014(2):147-153.

[9] 李文迪,王合增,杨红梅. 精铣缸体底面钻铰定位销孔数控机床的研发[J]. 组合机床与自动化加工技术,2013(6):124-129.

[10] 罗静,肖铁忠,龚文君,等.发动机缸体曲轴孔加工专用镗床设计[J].制造技术与机床,2013(9):76-79.

[11] 李吉,赖玉活,冯月霞. 发动机气缸钻孔专用夹具设计[J]. 组合机床与自动化加工技术,2013(3):108-110.

EngineCylinderDouble-sidedSpecialMachineToolDesign

YU Qiu-xiang,ZHANG Jian-rong

(Mechanical and Electronic Engineerig Institute,Jiangxi College of Applied Technology, Ganzhou Jiangxi 314000,China)

There are some problems with the engine cylinder double-sided 11 hole currently, which include low efficiency of processing technology, low degree of automation, low pass rate and so on. To complete all the process content by a clamping, brand new processing technology and equipment are developed to solve the existing processing technology defects. Through the structural characteristics of the cylinder and processing difficulties analysis, the machining attitude and positioning clamping scheme of the cylinder are determined. Special fixtures and dual spindle box of the program scheme are adopted to achieve a clamping at the same time to complete the double-sided 11-hole processing technology content. The actual production process shows that process production rhythm is of 40s / pieces, the actual annual production program of single equipment are from about 50,000 to about 32 million, pass rate is from 85% to 99.9%, and the cost of production is greatly reduced.

engine cylinder; double-sided process; special machine tool; structure design

1001-2265(2017)11-0145-03

10.13462/j.cnki.mmtamt.2017.11.038

2017-07-22;

2017-08-21

余秋香(1982—),女,江西奉新县人,江西应用技术职业学院讲师,硕士,研究方向为电子信息工程,自动化技术,(E-mail)59371286@qq.com。

TH122;TG65

A

(编辑李秀敏)