进气歧管装配生产线的Witness仿真与优化*

2017-11-30于龙振王志宪

茹 奕,于龙振,王志宪

(青岛科技大学 经济与管理学院,山东 青岛 266061)

进气歧管装配生产线的Witness仿真与优化*

茹 奕,于龙振,王志宪

(青岛科技大学 经济与管理学院,山东 青岛 266061)

对汽车零部件公司的一条进气歧管装配生产线进行改进,为此利用Witness建模仿真,发现资源利用的问题并优化。首先介绍案例背景;其次提出建模假设并设计仿真参数;第三运行仿真并基于产出数据指出问题症结,即等待时间过长、机器和人员利用率都不高;第四采用Witness优化模块二次设计了仿真模型,采用模拟退火算法确定了较优的焊接片进入时间间隔、工人数量和职责分担,最终生产周期缩短67%,产能提高11%,人员从原来的6人缩减到4人,将仿真软件与算法结合运用,能为企业提高劳动生产率、减少运营成本提供优化和改善的决策依据和新思路。

装配生产线; Witness建模仿真; 模拟退火算法

0 引言

进气歧管是形状复杂的中空制品,位于节气门与引擎进气门之间,是指空气从进气管进入各个气缸,往各个气缸分配的这一段管子,作用是将化油器所供给的可燃混合气分送到各个气缸,是汽车发动机进气系统中最重要的部件之一,决定着发动机的进气效率和各缸充气均匀性,对发动机的动力性和经济性有非常大的影响。

进气歧管生产车间的装配生产线系统是一个典型的离散型事件系统,易受现场的随机因素的影响。目前,装配生产线硬件和人员配置主要依靠管理人员的经验,通过现场的调试和实施情况来改善和优化。近年来,很多学者通过仿真软件(例如Witness,eM-Plant等)对现代工业系统的平衡优化做了大量的研究,生产线优化的方法大致分为以下三类:一是运用Witness等专业仿真平台仿真现有系统,分析并找出问题后,结合生产线实际提出一种或几种优化方案,再用仿真平台检验其优化的合理性或找到较优方案[1-3],二是采用工业工程的方法和理论进行优化,再用仿真平台检验其优化的合理性[4-7],三是结合专业方法和算法进行优化[8-10]。

目前研究主流是通过仿真软件模拟原系统,发现问题,或者是模拟优化后系统,证明优化方法有效,而对优化过程和结果一般不做再分析和二次验证。算法也少有使用,一个原因可能是算法模型的假设条件通常需要简化处理,这会与实际生产情况脱节[7],但是算法可以为参数的确定提供依据,避免盲目性。本文运用仿真技术与算法混合的形式来研究装配生产线平衡优化方案,得到接近最优的满意方案,有效提高研究精准度和效果满意度。

1 案例描述

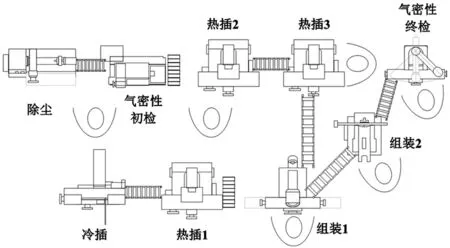

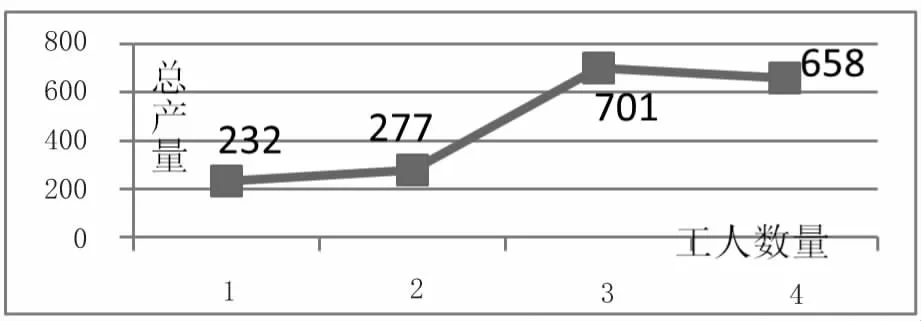

某汽车模具车间为国内多个知名汽车公司生产进气歧管,以其C13装配生产线为研究对象,C13的装配生产线布局如图1所示。

其生产流程为除尘、气密性初检、冷插、热插、组装和气密性终检,其中,冷插、热插和组装是主要的工艺过程,冷插是在焊接片上冷插4个1#螺钉,由1台冷插机完成,热插是在焊接片上热插6个2#螺钉,由3台热插机完成,组装是在焊接片上安装EGR管、气垫和密封圈,最后进行成品的气密性最终检查,合格后,送入仓库。

在此装配生产线上,共有工人6名。其中,工人1负责除尘机、气密性初检机和冷插机的操作,在冷插之前需要在机器中装入4个螺钉,承担机器间的搬运工作;工人2和工人3分别负责热插机1、2和热插机3的操作,在热插之前需要在机器中插入6个螺钉,承担机器间的搬运工作;工人4、5、6分别负责组装机和气密性终检机的人机配合操作。在每台机器后都设有在制品周转箱,用于存放半成品。

由于车间生产线比较多,对于资源配置、原材料进入时间间隔缺少科学依据,造成生产的每一道工位之间几乎都有在制品堆积,存在机器或人员资源利用闲置的现象,据此提出以下仿真优化研究目标;

(1)根据车间的实际情况,通过Witness仿真判断现有系统中资源配置问题,确定在制品情况;

(2)通过对仿真结果的分析,确定改善目标、参数约束和响应,利用Witness优化模块和算法深入分析各个场景;

(3)分析优化参数,代入模型再次仿真,提出接近最优的满意方案。

图1 C13装配生产线布局图

2 模型的假设及参数描述

2.1 模型的假设

对于复杂系统的建模分析无法反映全部现实系统,仿真模型也不是全部现实系统的重复或预演,因此必须对模型进行合理的简化假设[11]。本文对C13的装配生产线系统模型作如下假设:

(1)假设机器不发生故障,且不产生残次品。因为该厂机器都是刚购置或自产的新机器,且刚过磨合阶段,即在仿真中不设置机器故障和重置;

(2)假设原材料充足。因为在现实系统中,在该装配线前通常堆积2箱左右来自C13注塑—装焊线的待装配焊接片(每箱40个),而由于生产效率限制,这里的焊接片难以减少;

(3)假设每台机器前后的周转箱即为缓冲区b,在制品在本道工序中加工完成后直接进入本道工序的缓冲区;

(4)假设机器之间部件交接分直接到达和路径p到达两种。当本道工序缓冲区与下一道工序间搬运距离较近,且下道工序机器空闲时,在制品直接进入下一道工序;当本道工序缓冲区与下一道工序间搬运距离较远或者在进入下道工序前工人还需要进行预操作(冷插、热插螺钉);且下道工序机器空闲时,在制品通过路径进入下一道工序。

2.2 模型的参数描述

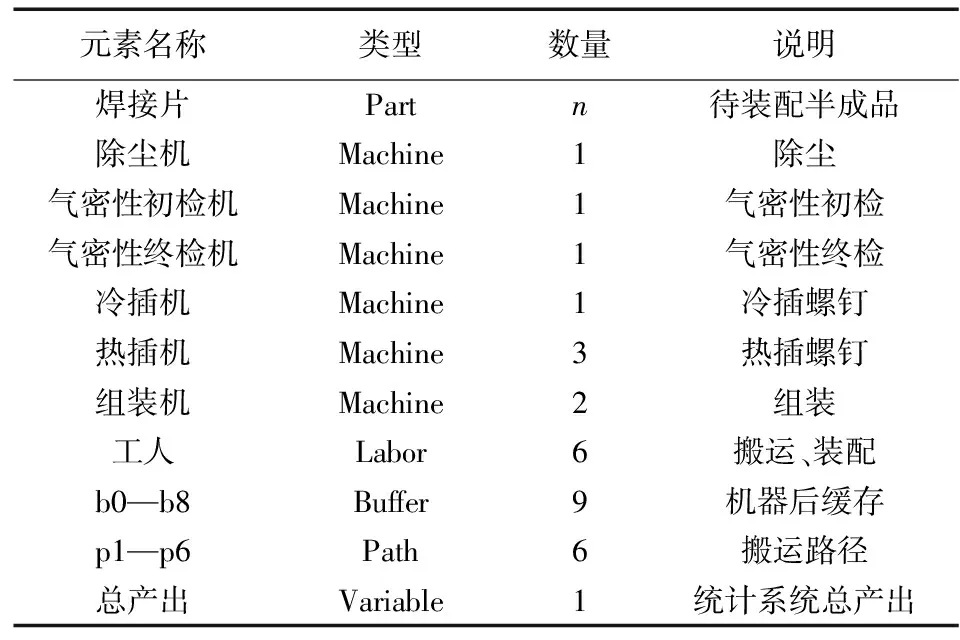

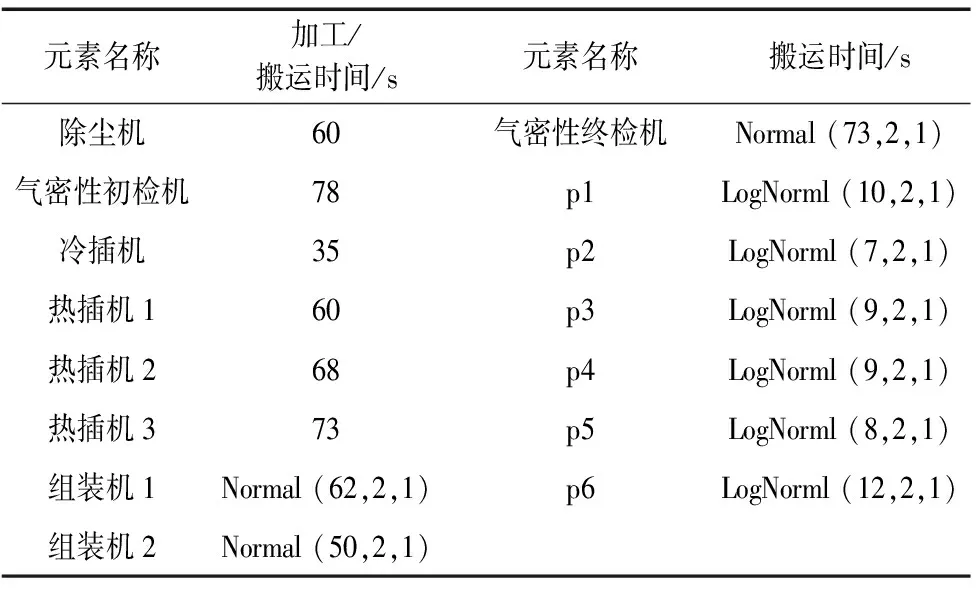

根据现场实际调研采集到的数据,对模型进行参数设置。元素定义如表1所示。

表1 各元素定义表

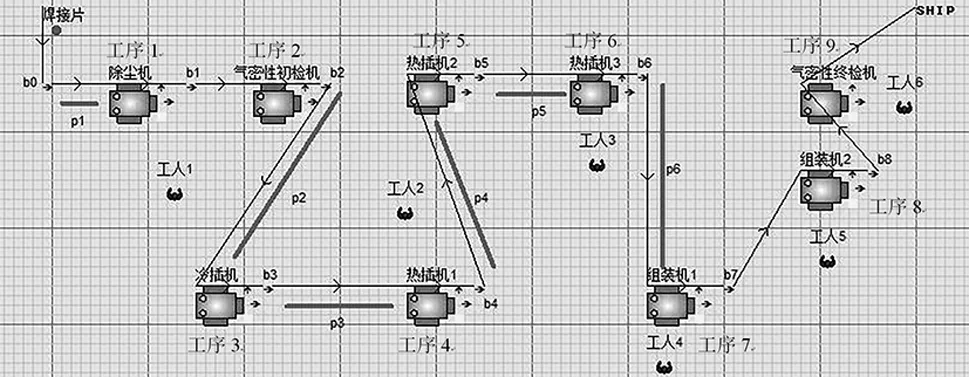

在Witness里的仿真布局如图2示,共9道工序。各元素的细节设计如表2示。根据实测数据,设置焊接片主动到达缓冲区b0,到达时间间隔服从到达时间间隔均值为100s的泊松分布。

图2 C13的装配生产线仿真模型图

元素名称加工/搬运时间/s元素名称搬运时间/s除尘机60气密性终检机Normal(73,2,1)气密性初检机78p1LogNorml(10,2,1)冷插机35p2LogNorml(7,2,1)热插机160p3LogNorml(9,2,1)热插机268p4LogNorml(9,2,1)热插机373p5LogNorml(8,2,1)组装机1Normal(62,2,1)p6LogNorml(12,2,1)组装机2Normal(50,2,1)

3 仿真模型的建立及运行

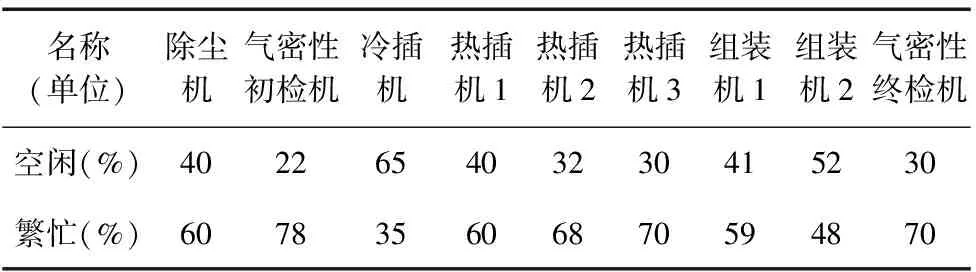

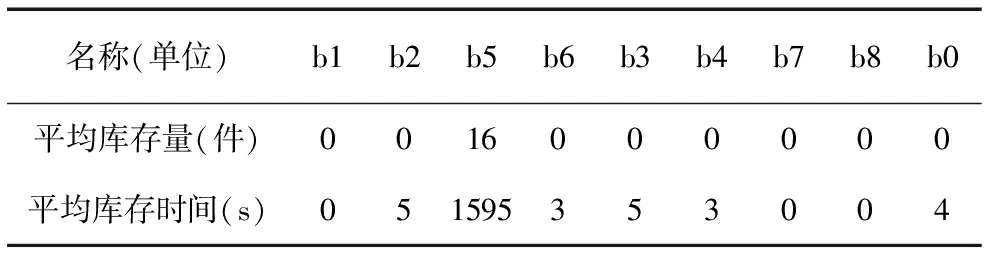

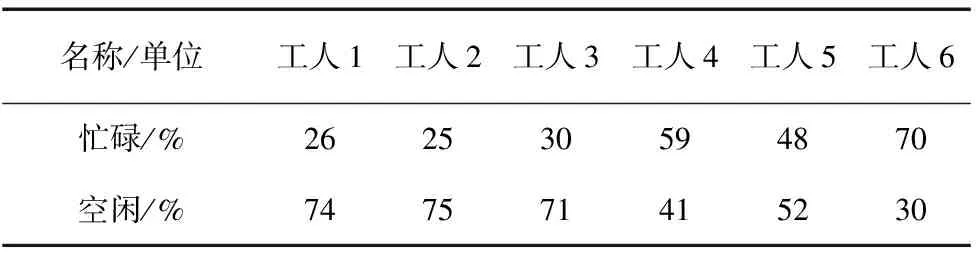

该生产线每天24h两班制运行,设置运行24×60×60=86400单位时间。运行完毕后,仿真总产出826个成品。生产线产出830件/天(实际大致产出820件/天,产出不十分稳定,剩余由库存补充或补充库存,达到830件/天的市场需求),误差小于5%,系统可信。统计结果如表3~表5所示。

表3 各机器忙闲统计结果表

表4 各缓冲区库存量和库存时间统计结果表

表5 各工人忙闲统计结果表

直观分析存在的问题:

(1)生产资料存在大量闲置。装配一件半成品的平均时间为2208个单位时间,即36.8min,在整个装配周期中,实际加工时间为559s,搬运时间为55s,等待加工的时间占总时间的72.2%。

(2)生产线不平衡。各机器的利用率普遍不高,平均繁忙率60.5%,且机器之间的利用率差别较大,气密性初检机利用率最高,为78%,冷插机利用率最低,为35%,这样就很容易造成工序间在制品的堆积阻塞,产生“瓶颈”。实际上的确如此,b0,b2,b5,b6,b3,b4或多或少存在在制品库存,其中b5的在制品堆积尤为严重,平均库存量达到了16件,这些都增加了企业的生产经营成本。

(3)人员利用率较低,平均繁忙率为43%。工人4、5、6是人机共同操作,平均为60%,而工人1、2、3,平均在26%左右,这是因为他们主要承担搬运半成品的工作,大部分的时间消耗在等待上,这是对企业资源的巨大浪费。

4 仿真优化设计及结果分析

4.1 第一步优化分析

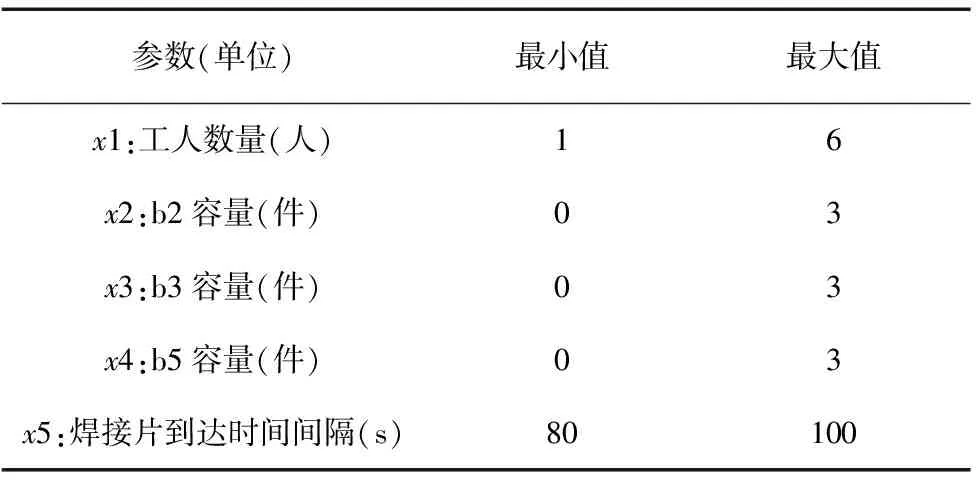

根据前文分析,对参数优化设置如表6所示。

表6 优化参数设定表

设计规划求解如下:

(1)

s.t. 1≤x1≤6;0≤x2,x3,x4≤3;

80≤x5≤100;x1,x2,x3,x4,x5{int}

(2)

F函数表示成品产出量,与x1~x5的取值相关。其中的T表示总运行时间,是已知值。T1函数计算除尘机工序的加工时间,是x1和x5的函数。T2函数计算气密性初检机的加工时间,与T1函数和x2有关。T3函数计算冷插机的加工时间,与T2函数和x3有关。T4函数计算热插机1的加工时间,与T3函数有关。T5函数计算热插机2的加工时间,与T4函数和x4有关。T6函数计算热插机3的加工时间,与T5函数有关。T7函数计算组装机1的加工时间,与T6函数有关。T8函数计算组装机2的加工时间,与T7函数有关。T9函数计算气密性终检机的加工时间,与T8函数有关。在p1~p6上的搬运或预操作时间合并至下一道工序的机器加工时间。

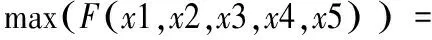

优化目标max(F),是函数多层嵌套的复杂非线性规划,需采用仿真优化。且x1到x5共5个参数取值的排列组合数多达8064个,用穷举法求解不合适,为此采用自适应温度模拟退火算法,设置算法种子为1,设置目标值无改进的最大运行次数为50次,仿真过程图如图3所示。

图3 优化仿真过程图

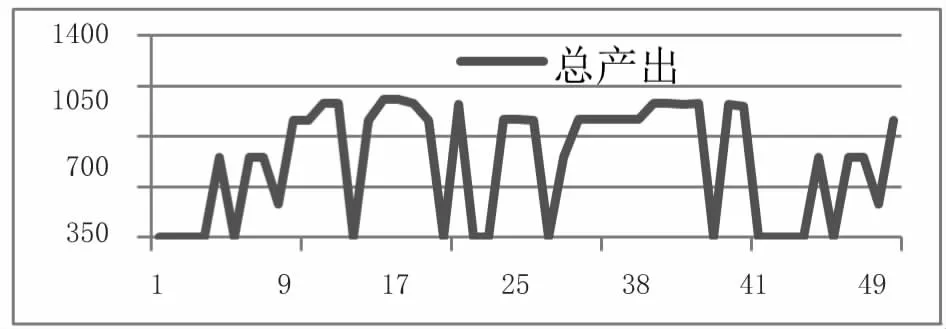

总产量最大的5次具体仿真数据如表7所示。

表7 优化仿真结果数据表

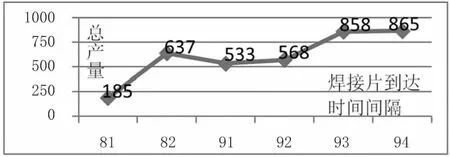

在这50次的仿真中,有12次仿真结果优于原系统,全部在900件/天以上,最高产出956件/天。设置劳动者数量4个,焊接片到达时间间隔82s、92s、93s和94s时,可以使原来在制品堆积较多的缓冲区b2、b3、b5最大库存量保持在2个以内且总产出较原系统有较大的提升,是比较满意的方案。进一步对仿真参数进行分析,如图4、图5所示。

图4 工人数量-总产出图

图5 焊接片进入时间间隔-总产出图

劳动者数量为3个,焊接片到达时间间隔为94s时,平均总产出最大,分别为701件/天和865件/天。平均总产出随工人数量的增多呈先快速上升后缓慢下降的趋势,随焊接片进入的时间间隔的增大呈先快速上升,到达某一个瓶颈点后有所下降并在其后保持产量稳定,而后再次快速增加的趋势。

4.2 第二步优化分析

综合上述分析,可以设置工人数量为4个,焊接片到达时间为93s或94s,即x1取4,x5取93或94,再次进行仿真,分析结果。

此时总产出为912件,较原来产能提高10.4%,平均生产时间为12min,较原来生产周期缩短67.6%,除组装机2的繁忙率有小幅下降外,其他机器的繁忙率都有5%~10%提升,各个缓冲区基本消除在制品库存,最大库存量为1~2个,平均库存量为0.13个,工人忙碌率为75.8%,较原来提高32.8%,工人总量由原来的6名减少到4名,大大降低生产成本,提高资源利用率和总产出。

4.3 第三步优化分析

至此,已经得到焊接片的进入时间和工人总数量,还需要确定每位工人具体应该负责哪几道工序,即人员的布局。

对原来的仿真系统进行修改。

(1)增加1个整型变量a,1个整型数组choice(9),代表后面有工人参与的9个工序(其中6个工序是在路径p1~p6上的搬运或预操作,还有3个工序是操作最后3台机器),在模型的初始化动作中编写如下伪代码:

令a依次代表1到9工序中的每个工序编号

choice(a) = 1

以上伪代码表示为每道工序都赋值为1,即设置初始可行解,这9道工序都由工人1完成。

(2)Witness的路径元素只能由固定的元素占用,无法满足优化人员布局的目标,因此将路径p1~p6改为机器pm1~pm6,在机器pm1~pm6的劳动者规则中编写如下伪代码:

如果choice(a) = 1

由工人1完成

否则如果choice(a) = 2

由工人2完成

否则如果choice(a) = 3

由工人3完成

否则

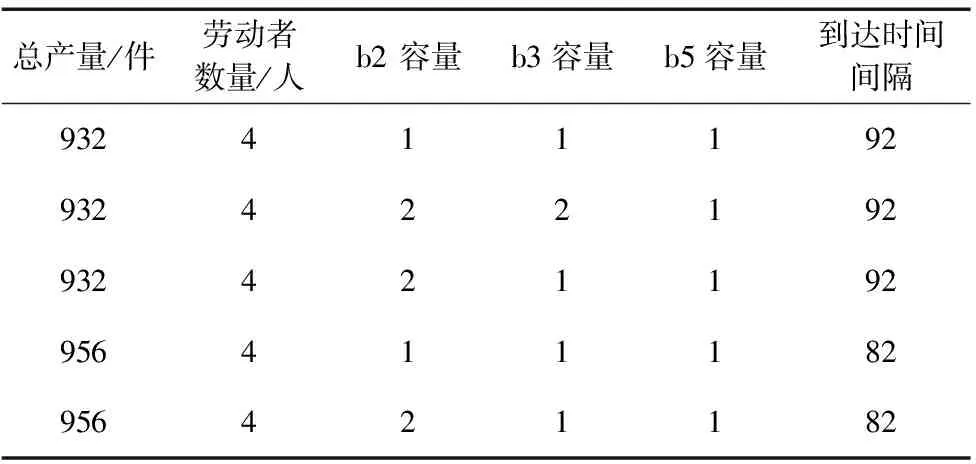

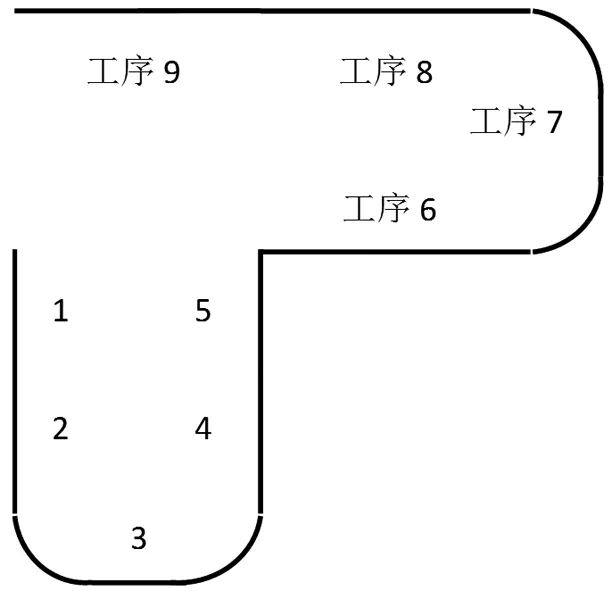

由工人4完成

以上伪代码表示在优化时choice(a)的取值可以是1~4,即可由4位工人中的1名来完成,即工人对应的工序不一定连续,生产线布局需对应再调整,结合下文分析最终调整方案如图6所示。

图6 装配生产线的布局图

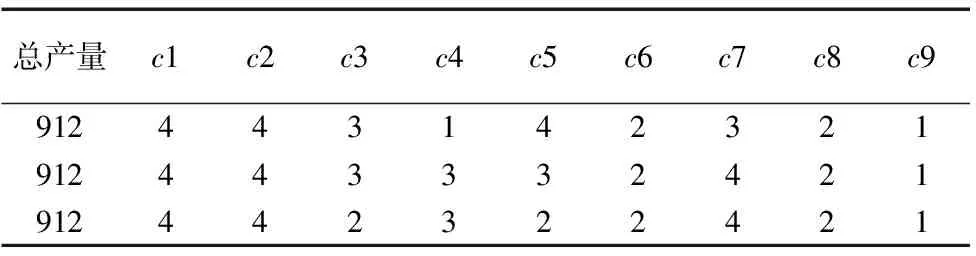

(3)对Witness优化模块作如下设置:对参数choice(1)到choice(9)均设置最小值为1,最大值为4,目标函数、优化目标、模拟退火算法设置均不改变,经过53次迭代后仿真完成。选取产量最多的三次迭代数据如表8所示(choice简写为c)。

表8 优化仿真结果数据表

对结果数据进行分析,发现当总产量超过800件时,最后3道工序全部由不同的工人完成,剩下的工序与人员的对应没有特别的规律。当工序7、8、9分别由工人4、2、1完成时,平均总产出分别达到最大。考虑到人员繁忙率平衡,可以设置工序1~5由工人3完成,工序7由工人2完成,工序6、8由工人4完成,工序9由工人1完成,更改装配生产线的布局如图6,再次仿真,总产出能够达到922件,逼近第一步优化分析的最优解(956件,误差3.6%),证明了人员布局优化方案的合理性。

5 结论

进气歧管生产线仿真优化中将Witness建模仿真和优化模块模拟退火算法相结合,最终得到一种接近最优的满意解,并且具有结果可验证性,相比目前研究方法能最大限度提高生产效率,合理利用资源,增强企业竞争能力。仿真与算法的合理结合运用还能够有效改进目前制造生产线的种种分配问题,如人员设备设置数量、人员岗位分配。本文也为其他制造企业的生产线分析改善提供了一种求解思路。

[1] 廖忠情,郑华栋,丛明,等. 基于Witness发动机测试线布局优化和仿真分析[J]. 组合机床与自动化加工技术, 2016(9): 68-70, 73.

[2] 毛健,乔金友,王立军,等. 基于Witness的汽车零部件生产物流系统仿真研究[J]. 工业工程, 2011,14(3): 124-127.

[3] Q Wang,M Sowden,AR Mileham. Modelling human performance within an automotive engine assembly line[J].The International Journal of Advanced Manufacturing Technology,2013, 68(1-4): 141-148.

[4] 李琴,刘海东. 某生产系统基于Witness的仿真与优化[J]. 现代制造工程, 2016(9): 91-95.

[5] 刘力卓,王丹. 基于Witness的某制造车间生产线仿真优化[J]. 工业工程, 2012,15(1): 109-114.

[6] 赵晶英,陈英俊. 铁辊车间生产物流系统的优化与仿真[J]. 现代制造工程, 2012(2): 61-66.

[7] 肖燕,李云云,贾秋红,等. 基于Witness的某发动机总装车间生产系统仿真设计与参数优化[J]. 机械科学与技术, 2012,31(11): 1806-1811.

[8] Wazed M A,Ahmed Shamsuddin,Nukman Yusoff. Application of Taguchi method to analyse the impacts of common process and batch size in multistage production system under uncertain conditions[J].European Journal of Industrial Engineering ,2011,5(2): 215-231.

[9] 曾强,杨育,王小磊,等. 并行机作业车间等量分批多目标优化调度[J]. 计算机集成制造系统, 2011,17(4): 816-825.

[10] 龚波. 基于WITNESS的生产物流系统仿真研究[D]. 武汉:武汉理工大学, 2008.

Witness-BasedSimulationandOptimizationOfIntakeManifoldAssemblyLine

RU Yi, YU Long-zhen, WANG Zhi-xian

(College of Economic and Management,Qingdao University of Science & Technology, Qingdao Shandong 266061,China)

This paper taking an intake manifold assembly line of an auto parts company as the research object, uses Witness software modeling and simulation to find the problem of resource utilization and optimize it. Firstly, the case background is described. Secondly, the modeling assumptions are proposed and the Witness simulation parameters are designed. Thirdly, the simulation is based on the output data to indicate the crux of the problem, that is, the waiting time is too long, the machine and personnel utilization rate are not high; At last, the simulation model for optimization was designed. Simulated annealing algorithm was used to determine the optimal time interval, number of workers and responsibility sharing. The production cycle is reduced by 67%, the productivity is increased by 11%, and the staff is reduced from 6 to 4. Combining the simulation, it can provide the basis and new ideas for the enterprises to improve the labor productivity and reduce the operation cost.

assembly line; Witness modeling and simulation; simulated annealing algorithm

1001-2265(2017)11-0126-04

10.13462/j.cnki.mmtamt.2017.11.033

2016-12-20;

2017-02-24

国家社会科学基金项目(12CJL013); 教育部人文社科基金(16YJC630135); 山东科技厅博士基金(BS2012SF007); 青岛科技大学大学生创新创业训练计划项目(201611001); 青岛科技大学教学研究与改革项目(序号34);青岛科技大学人文社科基金(13XB51); 青岛科技大学经管学院学科融合基金(序号5)

茹奕(1996—),女,山东青岛人,青岛科技大学学生,研究方向为工业工程,(E-mail)15092190020@163.com;通讯作者:于龙振(1981—),男,山东济宁人,青岛科技大学讲师,博士研究生,研究方向为决策仿真,(E-mail)15078863@163.com。

TH162;TG506

A

(编辑李秀敏)