基于RobotStudio的多机器人生产线仿真设计*

2017-11-30郝建豹许焕彬林炯南

郝建豹,许焕彬,林炯南

(广东交通职业技术学院 机电工程系,广州 510800)

基于RobotStudio的多机器人生产线仿真设计*

郝建豹,许焕彬,林炯南

(广东交通职业技术学院 机电工程系,广州 510800)

针对目前存在的机器人生产线轨迹规划和自动化生产时间协调难度大且耗费时间的问题,介绍了一种利用RobotStudio对多机器人自动线建模及虚拟生产的方案。首先利用SolidWorks 设计了数控机床等工作站的三维仿真模型,构建了多机器人生产线的布局,其次依据生产线连续运行模式,创建了仿真运行 I/O 信号和动态Smart组件,最后离线编制了程序,仿真结果表明可实时观察生产线状况,实时的改变参数可动态的输出生产节拍。该设计方案可以为机器人生产线设计提供理论依据和试验平台,可降低生产线设计、调试的成本,指导现场生产。

RobotStudio;多机器人;虚拟仿真;Smart组件

0 引言

工业机器人的使用可以提高企业的生产效率和自动化水平。在机器人柔性制造生产线中,生产任务往往是需要几台甚至更多的工业机器人分工位、分任务的完成,并且工业机器人与外围设备、工业机器人与工业机器人之间存在着协同工作。多机器人生产线组建及调试过程中存在工业机器人轨迹规划和自动化生产时间协调难度大且耗费时间的问题[1-2]。

机器人柔性制造生产线的虚拟仿真技术是借助虚拟现实技术,在虚拟环境中对生产线各元素、生产过程、节拍等进行仿真模拟,用更加经济、有效的方式对生产线进行合理配置,降低设备投资风险,虚拟仿真技术已成为多机器人生产线组建的趋势[3-4]。合肥工业大学的李晓峰等,基于QUEST虚拟仿真平台,对搅拌机虚拟车间的不同对象进行建模,包括物理建模和逻辑建模,并测试各种参数,如设施布局,资源配置等[5]。邱雪松,肖超等人,在Dynaform平台下,建立冲压生产线的虚拟样机模型,并介绍分析了自上而下和自下而上产品的虚拟模型设计方法[6]。而这些方法较为复杂,难以做到虚拟与现实的无缝衔接,难以在工程上推广应用。陆叶利用UG和RobotStudio分析了机床上下料工作站[7],而目前生产线大多是多机器人自动线。

本文通过SolidWorks和RobotStudio联合建立带驱动的仿真模型,模拟现场的生产环境及生产过程,并对多机器人生产线的生产节拍进行模拟仿真。依据建立的虚拟动态模型,可直观的检查出生产过程的不合理情况及碰撞干涉,改变系统参数实时动态的输出生产节拍、工业机器人运动轨迹及工业机器人与生产线加工中心协同配合的节拍。通过虚拟仿真找出提高生产节拍的可行性方案,指导现场生产。

1 生产线仿真系统

瑞典ABB公司的RobotStudio软件具有 CAD 模型导入、路径自动规划、离线编程、仿真调试、到达性检测、碰撞检测、程序的直接下载和载入、二次开发等功能[8-10]。其仿真示教器、控制器、机器人本体与实际机器人一样,仿真信号、程序等与实际机器人生产线运行过程中的信号及程序也是一致的,还可以进行干涉检查以及运行情况的报警,但是该软件的造型功能比较有限,大多数情况下需要其他的三维 CAD 软件进行建模等操作后再由接口导入。

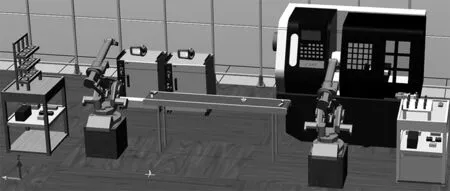

本文利用SolidWorks和RobotStudio构建的多机器人柔性制造生产线仿真系统如图1所示。

图1 多机器人柔性制造生产线仿真系统

多机器人柔性制造生产线仿真系统有上下料工业机器人,仓储机器人、可编程控制器(PLC) 、数控机床(CNC)、翻转夹具、输送线、供料站、仓储站和其他周边设备组成。生产线以PLC为控制核心,通过 PLC连接外围设备、建立设备间通讯及管理,实现机器人在数控机床和输送线之间的上下料、转运和仓储。

上下料工业机器人和仓储机器人都选用ABB IRB1410机器人,其精度高、操作速度快、适合上下料、物料搬运等领域。添加了专门的气动末端执行器,可为数控机床自动上自动抓取、上下料、工件转序和仓储。

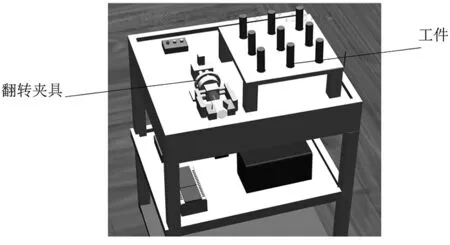

供料站可提供9个粗加工工件,每个工件下方安装有光电传感器,便于检测工件的有无和机器人的抓取。供料站装有气动翻转夹具,方便调整工件的位置和姿态,翻转夹具上安装有工件检测传感器。如图2所示。

图2 供料站

仓储站分为三层,每层3个,共有9个放置点。为适应一些特殊的工业要求,每个放置点装有1个传感器,所以不能进行直接的放置,而是应该对其进行判断后才进行放置。

2 仿真系统设计

2.1 系统工作流程

上下料机器人先抓取一个粗加工工件,放入机床进行精加工,加工好一端后,机器人取下工件,放到工件翻转台上,工件翻转,机器人从翻转台抓取工件,放入机床精加工另一端,加工完毕后,机器人抓取加工完毕的工件放到输送线指定位置,光电传感器检测到工件到位,启动输送线传输到指定位置,输送线另一端的光电传感器检测工件到位,启动仓储机器人搬运到指定位置。整个工作站能实行机器人、机床、输送线相互通讯,并有强制互锁程序,以确保机器人与其他设备之间不会发生任何碰撞。生产线连续运行模式如表1所示。

2.2 机器人生产线仿真运行 I/O 信号

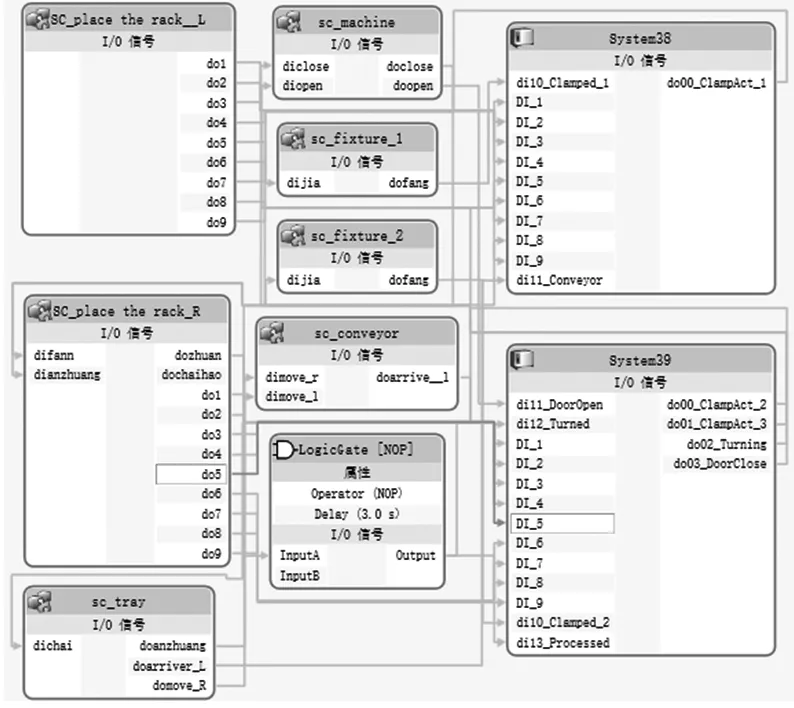

实际应用中,PLC为自动线主控单元,采用Ethernet、Profibus 等现场总线,将 PLC与机器人、数控机床等设备连接,接收并处理数控机床和工业机器人等发送来的信号。仿真应用中,ABB的标准IO板提供的常用信号处理有数字输入DI、数字输出DO、模拟输入AI、模拟输出AO以及输送链跟踪。I/O板都是下挂在DeviceNet现场总线下的设备,将Smart组件的I/O信号与机器人的I/O信号关联,即Smart组件的输出信号作为机器人端的输入信号,机器人端的输出信号作为Smart组件的输入信号,此时Smart 组件可以看成一个与机器人进行I/O通信的模拟PLC,离线编写生产线程序,就可以实现生产线整体的仿真效果。表2为机床上下料工作站I/O 信号。

表2 机床上下料工作站I/O 信号

2.3 动态组件设计

在RobotStudio中创建多机器人柔性制造的仿真工作线,机床上下料、输送线、机器人末端执行器、翻转夹具、数控机床等装置的动态效果对整个生产线的仿真起了极其重要的作用。其软件中的Smart组件能实现动画效果,以输送链sc_tray的Smart组件为例,首先添加子组件,如本体子组件、动作子组件,设定输送链的运动属性,输送链限位传感器;再设定各子组件的属性连结;然后创建输送链 Smart 组件所需的 I/O 信号,用于与各 Smart子组件进行信号交互;最后进行机器人信号与Smart组件信号间的关联。整个生产线 Smart 动态组件逻辑关系如图3所示。图中system38、system39、sc_machine分别为仓储机器人IRB1410、机床上下料机器人IRB1410和数控机床动态组件的逻辑关系。自动线Smart组件的动态仿真模拟了真实的生产线工件抓取、上下料、加工、工件转序和仓储的工作过程。

图3 生产线smart动态组件逻辑关系

3 系统编程与仿真

3.1 机器人程序编制

在生产线模型建立的前提下,RobotStudio软件可进行离线编程,根据生产线连续运行模式,生产流程,I/O信号,设计的Smart组件,就可以在RAPID 离线开发程序,示教目标点。在机器人上下料工作站需示教的点数总共有14个,包括9个位置点,1个机床放置点、1个用于改变工件加工位置的旋转放置点,1个输送线放置点以及2个用于为了满足机器人姿态要求的过渡点。在仓储工作站中要示教的点主要有10个,其中包括9个放置点和1个拾取点。将编辑好的程序保存在PC机上,然后将其传送给机器人控制器。

多机器人生产线的机器人上下料工作站主程序和部分例行程序如下:

Speeddata vLoadMax:=[1000,300,5000,1000];!速度数据,根据实际需求定义多种速度数据,以便于控制机器人各动作的速度

loaddata loadFull:=[1,[1,0,55],[1,0,4,0],0,0,0]; !定义加工工件数据

PROC main( )!主程序

rInitAll; !调用初始化程序

WHILE TRUE DO!利用WHILE循环,将初始化程序隔开,即只在第一次运行时需要执行一次初始化程序,之后循环执行计算加工程序

rCalPosition;!调用计算抓取位置程序

rProcess;!调用加工程序

ENDWHILE

PROC rInitAll() !初始化程序

ConfJOff;!关闭轴配置监控

VelSet 80,2000;!定义最高速度

Reset do00_ClampAct; !初始化夹具的状态

ClkStart Timer1;!计时,统计机器人运行时间

MoveJ p_home, vEmptyMax, fine, tGripperWObj:=wobj0; !让机器人回到home点

3.2 生产线仿真分析

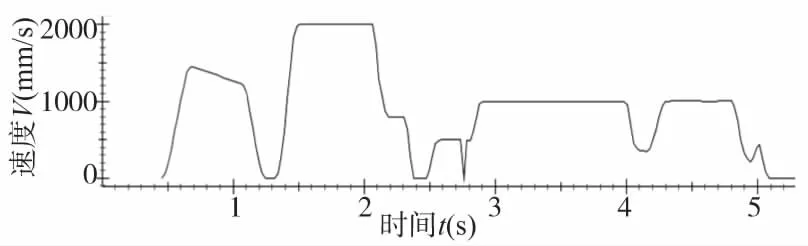

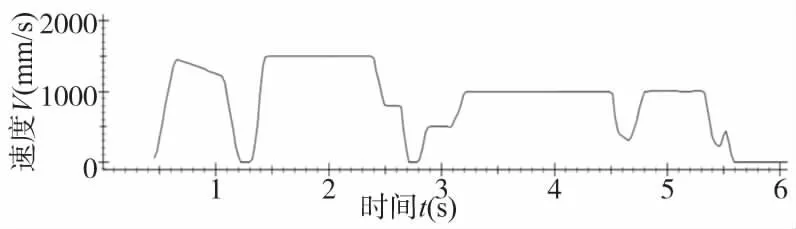

改变机床输入输出的I/O时间,卡盘开闭时间,机加工速度,机器人上下料速度,输送线速度,翻转工作台放置与翻转时间等,生产线节拍会有变化。工件的品质(加工精度、粗糙度)由工件的加工条件(使用工具、刀具旋转速度、进给量速度等)决定。在不影响工件品质的前提下,笔者在仿真模型中经过20多个小时的仿真,发现生产线节拍最大的影响因素为上下料机器人的TCP速度,改变TCP速度可改变节拍。为提高生产效率,最大程度的减小数控机床和机器人等待时间,仿真过程中,机器人与数控机床协同作业的最优速度为设定抓取工件时最大速度数据speeddata vLoadMax:= [1000,300,5000,1000]以及最小速度数据vLoadMin:=[500,200,5000,1000],空载时最大速度数据vEmptyMax:= [2000,500,5000,1000]以及最小速度数据vEmptyMin: =[800,200,5000,1000]。设置上下料机器人的TCP最大速度为2000mm/s,其速度轨迹如图4a所示。若限定TCP最大速度为1500mm/s,其速度轨迹如图4b所示。

(a) TCP最大速度为2000 mm/s时

(b) TCP最大速度为1500 mm/s时图4 上下料机器人TCP速度轨迹图

从图4a可看出,上下料共用时5.1s,限定速度后,上下料共用时5.6s,时间尽管延长0.5 s,但限定速度后不会出现图中2.8s处的急速变化过程,速度曲线更为平滑,这有利于延长机器人电机和减速器的使用寿命。限定机器人TCP速度后,利用RobotStudio的信号分析功能可知生产线的生产节拍为263s。同时,根据仿真情况,可优化机器人的位姿。仿真过程中也可以设置碰撞模块,可自动监测并显示程序执行时这些对象是否会发生碰撞,这对以后的实际生产是非常有用的。

4 结论

本文结合SolidWorks的三维造型功能在 RobotStudio中建立了多机器人柔性制造生产线仿真模型。在仿真中,通过实时的改变机器人速度等参数可动态的输出生产节拍,得出最佳的工业机器人运行速度轨迹及工业机器人与数控机床协同配合的节拍。另外,利用RAPID 离线编程功能,工业机器人运行轨迹、位置、姿态数据、虚拟仿真生成的程序可以通过数据传输,给予现场工业机器人,便于现场调试。

该设计方案不仅可以为实际生产线设计提供理论依据和试验平台,还可规划出协同单元联动的最优方案,降低生产线设计、调试的成本,降低企业投资风险,提高生产效率,对构建多机器人全自动化生产线具有指导意义。

[1] 杨建宇,谢华龙,韩秀峰,等.基于虚拟现实的机器人异地仿真与监控[J].东北大学学报(自然科学版),2013, 34(11):1634-1637.

[2] Gregory F Rossano,et al. Robot path Programming Concepts: An Industrial Perspective on Path Creatio[C].Robotics ( ISR) ,2013 44th International Symposium on,2013.

[3] 徐正,单忠德,李周,等.基于lightning的生产线仿真[J].中国机械工程,2013,22(14) :1690-1693.

[4] 徐清华,张艳峰,贾现春.机器人冲压生产线的虚拟设计仿真[J].现代制造技术与设备,2013 (6) :63-64.

[5] 李晓峰.基于Quest的搅拌机车间物流建模及仿真优化 [D]. 合肥:合肥工业大学, 2013.

[6] 邱雪松,肖超,谭候金,等.大型机器人冲压生产线多软件联合仿真[J].中国机械工程, 2016,27(6):772-777.

[7] 陆叶.基于RobotStudio的机器人柔性制造生产线的仿真设计[J].组合机床及自动化加工技术, 2016(6):158-160.

[8] 叶晖.工业机器人工程应用虚拟仿真教程[M].北京: 机械工业出版社,2014.

[9] 程智勇,李晓娟,陈华龙,等.基于FANUC0iTD和GSK工业机器人柔性制造单元的设计[J].机床与液压,2014,42(21) :97-100.

[10] 叶晖.工业机器人典型应用案例精析[M].北京: 机械工业出版社,2014.

SimulationDesignofMulti-RobotProductionLineBasedonRobotStudio

HAO Jian-bao,XU Huan-bin,LIN Jiong-nan

(Department of Mechanical and Electrical Engineering, Guangdong Communication Polytechnic, Guangzhou 510800, China)

With the current difficulty and high time cost of the coordination of trajectory planning between the robot and the production line, the paper tries to present a method of buildup of multi-robot production line and simulative production by using RobotStudio. First, a 3D simulation model for CNC machine and other workstations is designed to build multi-robot production line by using SolidWorks. Then simulative I/O signals and dynamic Smart components have been created according to continuous operation model. Last the relevant program has been written off-line. The relevant simulation result shows that the method can monitor production and output cycle time dynamically by changing parameters in real time. The method proposed in this paper can provide a theoretical basis and experimental platform for the design of the robot production line, reduce the cost of design and debugging of the production line and guide the field production.

RobotStudio; multi-robot; virtual simulation; Smart components

1001-2265(2017)11-0122-04

10.13462/j.cnki.mmtamt.2017.11.032

2017-02-07;

2017-03-07

广东省科技厅专项资金项目(2015A020209010);广东省高等职业技术教育研究会项目(GDGZ15Y032)

郝建豹(1978—),男,山东莘县人,广东交通职业技术学院讲师,硕士,研究方向为工业机器人技术及应用,(E-mail)952691544@qq.com。

TH165;TG659

A

(编辑李秀敏)