7075铝合金切削过程晶粒尺寸和硬度变化的研究*

2017-11-30尹浩,郑雷

尹 浩,郑 雷

(1.青岛理工大学 汽车与交通学院,山东 青岛 266520;2.盐城工学院 机械工程学院,江苏 盐城 224051)

7075铝合金切削过程晶粒尺寸和硬度变化的研究*

尹 浩1,郑 雷2

(1.青岛理工大学 汽车与交通学院,山东 青岛 266520;2.盐城工学院 机械工程学院,江苏 盐城 224051)

已加工零件的表面特征会严重影响到零件的后期使用性能,为了提高零件的加工质量和后期的使用性能,有必要对零件已加工表面材料的晶粒尺寸和硬度的变化进行研究。在零件的切削加工过程中,零件表面材料的晶粒尺寸会不断变化,因此已加工零件的表面材料的性质与原先毛胚材料的性质会发生较大的变化,当在对切削过程进行仿真时,相应的变化需要得到考虑。文章在对 7075铝合金的切削仿真过程中考虑了其微结构的变化,通过子程序对微结构的变化特征进行了定义,对其微结构变化的动态过程进行了仿真。在切削参数变化时,通过Zener-Hollomon和Hall-Petch方程对晶粒尺寸和硬度进行相应的描述。通过对相应的晶粒尺寸和硬度的仿真结果和实验结果的对比,验证了该模型的有效性。

7075铝合金;微结构;有限元;硬度;本构模型

0 引言

随着21世纪制造业的不断发展,在机械加工领域中,已加工零件的加工质量将成为市场上众多产品的竞争因素,已加工零件的表面质量就是其中的一个重要的因素[1-2]。目前,主要考虑的零件的表面质量主要包括粗糙度,微结构以及表面残余应力等[3-5],这些性质的变化会严重影响到工程零件后期的诸多使用性能,如抗裂纹性,抗腐蚀性以及抗疲劳寿命等。在很多工程领域,特别是航空领域,其对最终已加工零件的加工质量有更高的要求从而保证零件在服役的过程中有更高的安全性。在实际工程中,为了保证零件的质量,通过对已加工零件添加相应的后处理工序,但是相应的过程往往会提高制造过程的成本,从而降低其市场竞争力。在该情况下,对于能引起零件材料微结构变化的因素的掌握以及能够正确预测零件的最终加工质量,及时调整相应的加工方案并进行反馈,对于提高加工质量并降低加工成本就显得至关重要。对于已加工面的微结构的变化的研究,目前前人已经取得了一定的研究,国外的有Ghosh对于AISI 304L 不锈钢的切削过程中表面材料的微结构变化进行了相应的研究[6],Barbacki运用仿真和实际实验研究了硬质合金钢在切削过程中的微结构的变化[7],国内有王保卫[8]运用有限元工具并结合实验对718镍基合金在不同切削条件表面材料的微结构的变化进行了较为系统的研究。

目前国内外对于航空领域常用的7075铝合金在切削过程中的微结构变化的研究较少, 由于7075铝合金其密度较低,且有较高的强度,在航空领域运用较为广泛。金属材料的动态再结晶过程可以分为连续性动态再结晶过程和非连续性动态再结晶过程。在非连续性动态再结晶过程主要由于成核以及晶粒生长现象形成,其所形成的组织往往较为粗糙。对于连续性的动态再结晶过程,其主要在较为规则的晶粒内由于位错的积累而产生。对于铝合金的动态再结晶,其主要是连续性动态再结晶过程,其在局部位错能量达到临界值时产生[9-11]。

本文的主要工作主要是通过仿真研究切削速度和刀具的几何参数在切削过程中对于7075铝合金晶粒尺寸变化的影响,并且提出了一个相应的有限元模型对切削过程中的不同的微结构的变化进行相应的分析和预测。在相应的分析过程中,通过不断的迭代寻找最优的Zener-Hollomon方程的参数,最终可以对材料的硬度和微结构进行模拟,最终通过实验的验证,证实了本文仿真结果的可靠性。

1 实验过程

首先对相应的切削过程进行相应的实际实验,相应的结果可以作为仿真过程对相应的参数进行调整的依据,在此基础上可以使得相应的仿真结果更加可靠。

实验装置如图1所示。由于刀具的切削刃半径对于切削过程有很大的影响,因此对每个刀具的切削刃半径通过机器视觉的测量方式进行了相应的测量,最终测得切削刃半径的平均值为16μm。并对切削过程的切削力进行测量。在实验过程中,切削深度始终保持在0.5mm,每转进给量为0.1mm/rev,变化量为切削速度和刀尖圆弧半径。

图1 实验过程装置

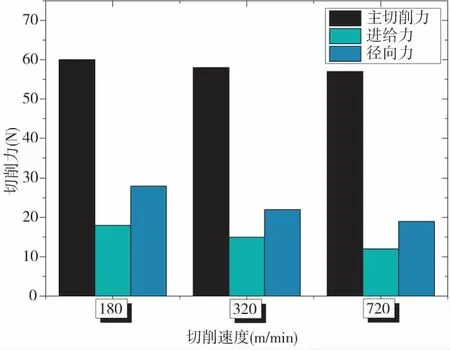

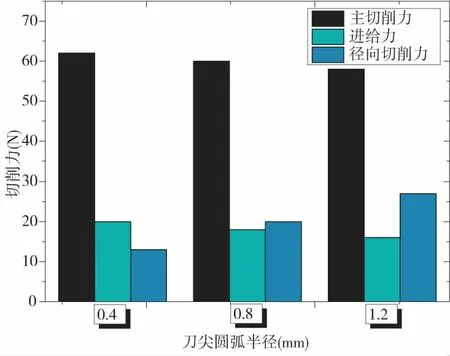

每组实验过程中,对相应的切削力进行测量,最终得到的切削力的变化如图2所示。每组实验之后,对相应的微结构和硬度进行相应的测量。

(a) 切削速度对于切削力的影响

(b) 刀尖圆弧半径对于切削力的影响图2 切削速度和刀尖圆弧半径对于切削力的影响

可以看出,切削力会受到切削速度和刀尖圆弧半径的影响,不过主切削力受切削速度和刀尖圆弧半径的影响不大;但切削速度增大时,切削区域的温度会有升高的趋势,同时由于材料的热软化效应,使得进给方向的切削力会有减小的趋势,进给方向的切削力受刀尖圆弧半径的影响较大,随着刀尖圆弧半径的减小,进给方向的切削力有增大的趋势,这是由于当刀尖圆弧半径的减小时在进给方向刀具与未切削材料的接触的圆弧长度增大所导致。同样,径向的切削力也会受到刀尖圆弧半径的影响,只不过其变化趋势与进给方向的切削力相反,其随着刀尖圆弧半径的增大而增大,这是由于当刀尖圆弧半径增大时,在径向刀具与未切削材料的接触的圆弧长度增大所导致。

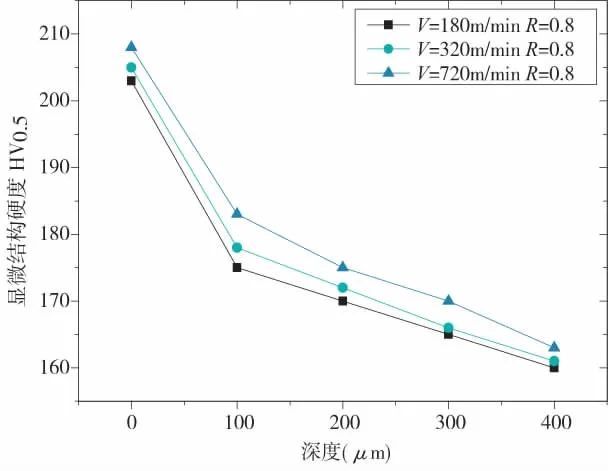

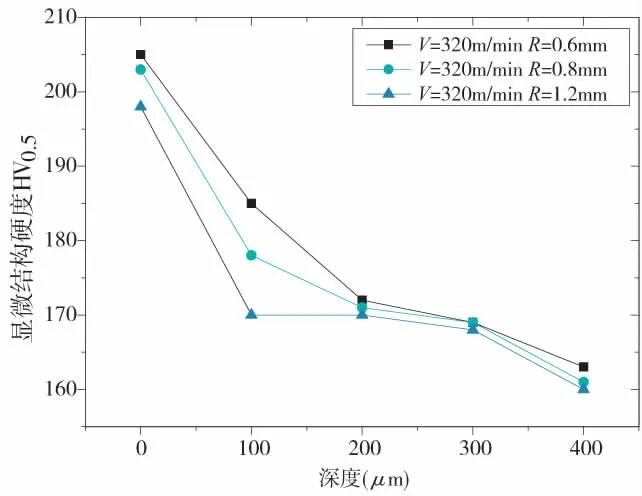

对于以加工表面和次表面的微硬度的变化也通过Vickers HV0.05压头进行了相应的测量,对压头的相应的载荷保载时间分别为0.5N以及10s。相应的结果如图3所示。可以看出,与毛胚材料的硬度相比,在不同切削速度和刀尖圆弧半径的切削过程中,零件已加工表面材料均会有硬化的现象。相对于次表面而言,切削速度对于最外表面材料的硬度的影响较小,其对以加工表面的次表层材料的硬度的影响较大,随着切削速度的提高,其产生的微结构变化层的深度也会相应的增大。

同样,刀尖圆弧半径对于已加工零件的最表层和次表层的硬度也会产生相应的影响,随着刀尖圆弧半径的增大,其产生的微结构变化层的深度也会相应的增大。

(a) 切削速度对于硬度的影响

(b) 刀尖圆弧半径对于硬度的影响图3 不同切削条件下测得的材料硬度的变化

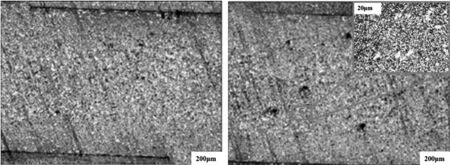

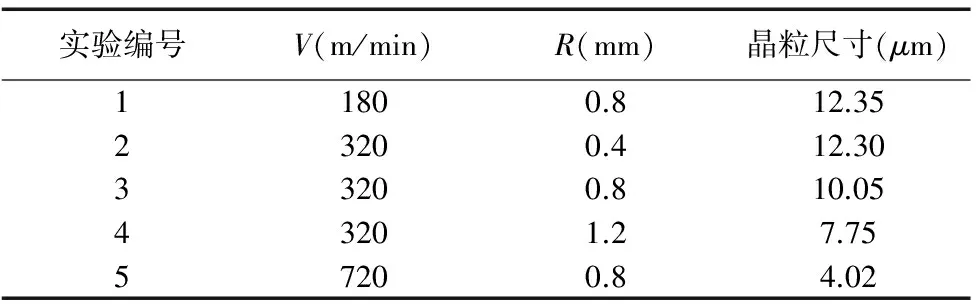

对每个加工零件表面的金相进行相应的分析,最终发现所有的试样表面都发生了再结晶现象,即所有的试样的表面的晶粒都变得更小,如第5组实验得到的图4所示的结果。所有测量得到的晶粒的尺寸如表1所示。

(a) 未加工面 (b) 已加工面图4 毛胚和已加工零件表面的金相

实验编号V(m/min)R(mm)晶粒尺寸(μm)11800.812.3523200.412.3033200.810.0543201.27.7557200.84.02

可以看出,随着切削速度和刀尖圆弧半径的增大,晶粒尺寸均有细化的现象,尽管当Zener-Hollomon方程中有较大的参数时,切削速度的影响要大于刀尖圆弧半径的影响。

2 仿真过程

随着计算机科学与技术的不断发展,使得数字仿真技术在机械制造领域的运用越来越广泛,其可以避免诸多不必要的实验过程,从而降低相应的研究成本。本文基于Deform-3D软件对相应的切削过程进行相应的仿真。本文选取第3组的实验条件进行相应的仿真,并将仿真得到的结果与实验得到的结果进行相应的比较,从而对模型中所用的摩擦系数进行相应的校准。在仿真中,将摩擦划分为了两种区域,分别为滑动区域和粘结区域。在滑动区域,摩擦与接触面的正应力成正比,其可以用库伦定律来表达(τ=μσ)在粘结区,摩擦为一个常数,其值主要取决于剪切模型(τ=mτ0)。最终的迭代结果为m=0.853,μ=0.425。相应的迭代过程基于模型中的刀具跟切屑以及刀具和工件之间的热传递系数hint为55000kW/m2完成,具体的迭代过程在文献[12-13]中有详细的描述。在热力耦合的仿真过程中,通过子程序的调用来对工件材料的动态再结晶过程和硬度的变化进行相应的计算。

在本文的仿真过程中,运用Zener-Hollomon方程对动态再结晶过程进行相应的计算,运用Hall-Petch方程对硬度的变化进行相应的计算,其中Zener-Hollomon的表达式为:

(1)

Z=A[sin(hασ)]n

(2)

其中,α和n为方程中的两个常数,其值分别为0.012mm2/N和5.3[14]。

再结晶后的晶粒的尺寸与Zener-Hollomon方程的参数相关,相应的关系可以表达为:

d=d0·b·Zm

(3)

其中,d0为晶粒的初始尺寸,b和m分别为与材料相关的两个常数。硬度与再结晶晶粒尺寸的关系可以表达为[15]:

HV=C0+C1·d-0.5

(4)

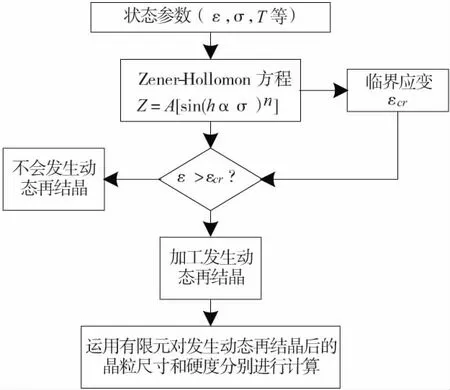

能够激活动态再结晶过程的参数为临界应变εcr,其相应的值可以通过Quan在文献[16]中所提到的计算方法。最终相应的计算结果为0.06,该值与Rokini在文献[10]中的相同的铝合金材料所得结果一致。对εcr的值进行评估之后并与有限元计算得到的值进行相应的比较,若有限元计算得到的应变值达到临界应变εcr值,则将发生相应的再结晶过程,再结晶后的晶粒尺寸的变化通过Zener-Hollomon方程进行计算,而硬度的变化则通过Hall-Petch方程进行计算,相应的计算流程如图5所示。在有限元的计算过程中相应的值的变化会得到不断的更新。若通过有限元计算得到的应变值为达到临界应变值,则不会发生相应的再结晶过程,相应的晶粒尺寸和硬度的变化也会保持不变。需要强调的是,运用式(3)计算的动态再结晶模型是基于在已加工表面上并没有相应的晶粒生长的假设的基础上进行的。

图5 计算晶粒尺寸和微结构硬度的子程序流程图

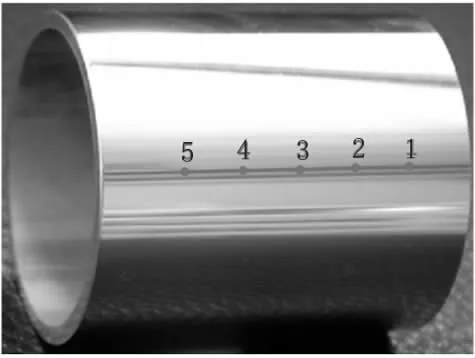

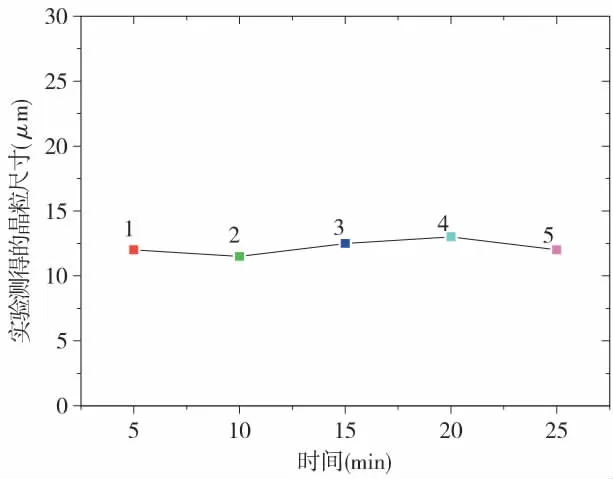

为了验证该假设,对已加工表面的不同区域的晶粒进行相应的测量,如图6所示。

从图6中可以看出,在加工面的不同区域所监测到的晶粒的尺寸并没有太大的变化,进一步证实在切削加工过程中材料的微结构发生变化后晶粒并未进一步的生长。

(a) 已加工零件表面的不同的测量点

(b) 不同测量点所测得的硬度值图6 不同区域测得的硬度的变化

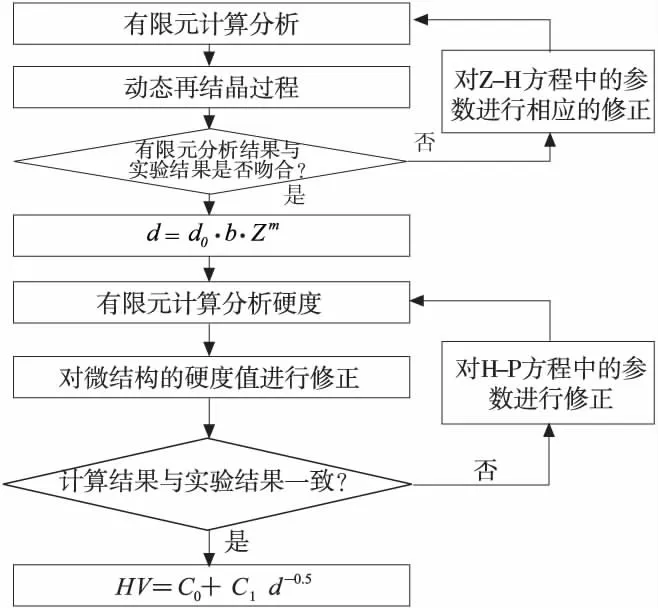

上述的用户子程序用于校准Zener-Hollomon方程中的两个常数。对单个因素进行相应的分析可以详细地了解单个因素对于晶粒尺寸以及硬度变化的影响。如图7所示的程序可以对方程中的参数进行相应的校准,最终使得相应的仿真结果更加精确。相应的校准程序首先从一个初始值开始,本文所用的初始值采用Cerri等人在文献[17]中给出的值,其Zener-Hollomon方程的参数作为本文迭代的初始值进行迭代校准。根据方程的表达式可以看出,参数b对于晶粒尺寸的影响要小于参数m的影响。对于Hall-Petch方程,其同样需要两个初始值进行迭代,分别为C0和C1,其根据材料的初始晶粒尺寸和硬度得到。

图7 对晶粒尺寸和微结构硬度值校准的程序流程图

在校准过程中,所用的切削条件和切削参数采用第三组实验所用的切削条件和切削参数。图7为对材料的晶粒尺寸和硬度进行校准的程序。数值计算得到的加工面的晶粒尺寸的变化范围为在7.44~13.21之间,相应的平均值为9.81,该值与实验监测得到的晶粒尺寸9.5μm较为吻合。通过数值仿真得到的加工面材料硬度的值与实验得到的结果同样具有很好的吻合性,仿真得到的硬度的范围为在189~219HV之间,相应的平均值为199.5,其与实验得到的硬度值201HV即为相近,证实仿真得到的结果是可信的。

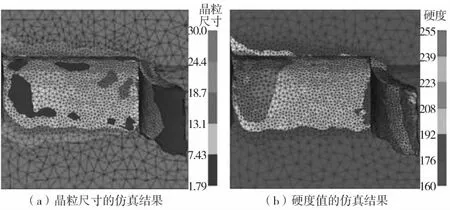

同样,加工面材料的硬化层的厚度也作为考察对象以验证文中的临界应变εcr的正确性,仿真结果如图8所示。可以很清楚地看出,这里仿真所得到的硬化层的深度与图6实验得到的结果较为接近。最终通过校准得到的b和m的值分别为54305和-0.245。

图8 晶粒尺寸和硬度值的仿真结果

3 实验验证

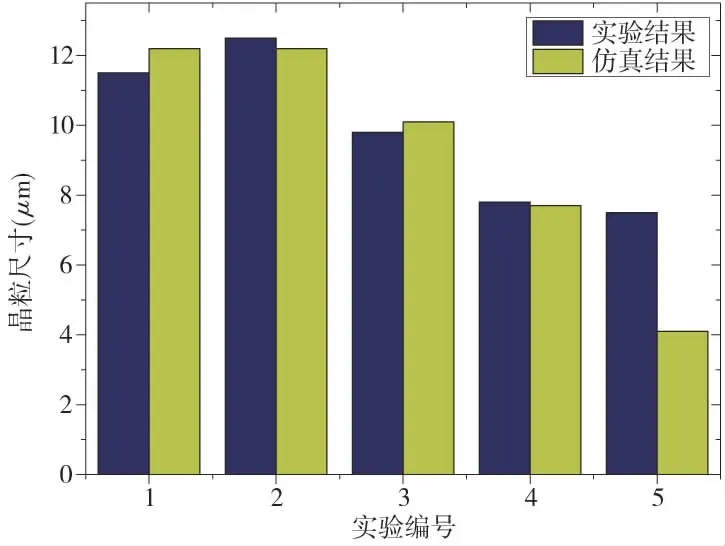

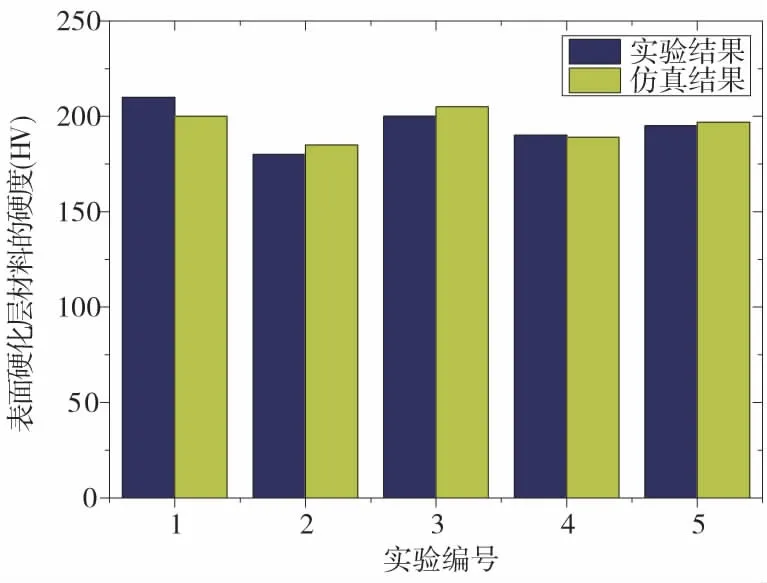

校准完毕后,通过实验结果对有限元仿真的结果进行相应的验证。运用如图5所示的子程序对不同切削条件下的晶粒尺寸和硬度的变化进行相应的数值计算。如图9a所示的晶粒尺寸的比较和图9b所示的硬度的比较,可以看出对于每组切削条件,仿真结果和实验结果都比较吻合。

(a)晶粒尺寸的仿真结果和实验结果的比较

(b)硬度的仿真结果和实验结果的比较图9 实验结果和仿真结果的对比

可以看出的是,随着切削速度和刀尖圆弧半径的增大,晶粒都有细化的现象,相应的变化趋势可以解释为,随着切削速度和刀尖圆弧半径的增大,切削区域的材料有更大的应变率和更高的温度,这会使得Zener-Hollomon方程中有更大的参数值,该结果与Tsuji在文献[18]中的结果较为一致。不过仿真所得到的零件表面硬化层的硬度与实验所得到的结果,在变化趋势上有一定的差别,相应的结果需要归结于,当运用Hall-Petch方程对硬化层的硬度进行计算的过程中,并未对晶粒尺寸变化后的流动应力模型进行相应的修正,如果在仿真过程中能够考虑到晶粒尺寸对于流动应力的影响,该差别会得到避免。

尽管存在上述较小的差异,但是,总而言之,通过子程序校准后的有限元模型,其对切削层的晶粒尺寸和硬度的计算结果是较为可靠的。

4 结论

本文以7075铝合金为研究对象,运用有限元工具计算了在其切削加工过程中表面硬化层材料的晶粒尺寸和硬度的变化。运用Zener-Hollomon方程对再结晶后的晶粒的尺寸进行计算,通过Hall-Petch方程对硬化层的材料的硬度进行计算,最终可以发现仿真所得到的结果与实验得到的结果较为吻合。根据本文的实验结果发现,切削速度和刀尖圆弧半径对已加工零件表面完整性均有一定的影响,该影响可以从表面材料的动态再结晶和更大的硬化层材料的硬度这两个方面进行考虑。

在本文的工作的基础上,下一步的工作将考虑分析液氮冷却条件下加工面硬化层材料晶粒尺寸和硬度的变化的影响,最终进一步提高零件的加工质量和使用寿命。

[1] 阴晓铭, 于化东, 许金凯, 等. 高速精密微铣削 Ti-6Al-4V 表面质量影响因素试验研究[J]. 组合机床与自动化加工技术, 2015 (10): 56-60.

[2] 齐孟雷. 基于逆向工程的高速铣削加工质量对比分析[J]. 组合机床与自动化加工技术, 2014 (2): 137-140.

[3] Ghosh S, Kain V. Microstructural changes in AISI 304L stainless steel due to surface machining: effect on its susceptibility to chloride stress corrosion cracking[J]. Journal of nuclear materials, 2010, 403(1): 62-67.

[4] Liu S, Xiao B, Xiao H, et al. Characteristics of Al2O3/diamond/c-BN/SiC grain steel brazing joints using Cu-Sn-Ti active filler powder alloys[J]. Surface and Coatings Technology, 2016, 286: 376-382.

[5] Meng Longhui, He Ning, Yang Yinfei, et al. Method for Measuring Residual Stresses Induced by Boring in Internal Surface of Tube and Its Validation with XRD Method[J]. Transactions of Nanjing University of Aeronautics and Astronautics, 2014, 31(5): 508-514.

[6] Longhui M, Ning H, Yinfei Y, et al. Measurement of surface residual stresses generated by turning thin-wall Ti6Al4V tubes using different cutting parameters[J]. Rare Metal Materials and Engineering, 2015, 44(10): 2381-2386.

[7] Barbacki A, Kawalec M, Hamrol A. Turning and grinding as a source of microstructural changes in the surface layer of hardened steel[J]. Journal of materials processing technology, 2003, 133(1): 21-25.

[8]王保卫, 孙军龙. 718 镍合金切削过程微结构变化有限元仿真[J]. 机械科学与技术, 2016,35 (10): 1597-1602.

[9] Gourdet S, Montheillet F. A model of continuous dynamic recrystallization[J]. Acta Materialia, 2003, 51(9): 2685-2699.

[10] Rokni M R, Zarei-Hanzaki A, Roostaei A A, et al. An investigation into the hot deformation characteristics of 7075 aluminum alloy[J]. Materials & Design, 2011, 32(4): 2339-2344.

[11] Sakai T, Miura H, Goloborodko A, et al. Continuous dynamic recrystallization during the transient severe deformation of aluminum alloy 7475[J]. Acta Materialia, 2009, 57(1): 153-162.

[12] Deform-User Manual S. Deform V10. 0.2[Z]. Columbus (OH), USA, 2010.

[13] Umbrello D, Filice L, Rizzuti S, et al. On the effectiveness of finite element simulation of orthogonal cutting with particular reference to temperature prediction[J]. Journal of Materials Processing Technology,2007,189(1):284-291.

[14] Sheppard T, Tunnicliffe P J, Patterson S J. Direct and indirect extrusion of a high strength aerospace alloy (AA 7075)[J]. Journal of Mechanical Working Technology, 1982, 6(4): 313-331.

[15] Hughes G D, Smith S D, Pande C S, et al. Hall-petch strengthening for the microhardness of twelve nanometer grain diameter electrodeposited nickel[J]. Scripta Metallurgica, 1986, 20(1): 93-97.

[16] Quan G, Mao Y, Li G, et al. A characterization for the dynamic recrystallization kinetics of as-extruded 7075 aluminum alloy based on true stress-strain curves[J]. Computational Materials Science, 2012, 55: 65-72.

[17] Cerri E, Evangelista E, Forcellese A, et al. Comparative hot workability of 7012 and 7075 alloys after different pretreatments[J]. Materials Science and Engineering: A, 1995, 197(2): 181-198.

[18] Tsuji N, Maki T. Enhanced structural refinement by combining phase transformation and plastic deformation in steels[J]. Scripta Materialia, 2009, 60(12): 1044-1049.

ResearchontheChangesoftheGrainSizeandHardnessonMachinedSurfaceLayerof7075AluminiumAlloy

YIN Hao1,ZHENG Lei2

(1.School of Automotive and Transportation, Qingdao University of Technology, Qingdao Shandong 266520, China;2.School of Mechanical Engineering, Yancheng Institute of Technology, Yancheng Jiangsu 224051, China)

The properties of the machined surface will significantly affect the performance of the machined workpiece. In order to improve the properties and the use life of the machined workpiece, it is necessary to do the researches on the changes of the microstructures and hardness on the machined workpiece. The grain size in the surface material layer will be changing during the machining process, so the properties of the machined surface material will be different from the bulk material., and the macrostructure change should be considered during the simulations of the machining process. This paper presents some work in the simulations of the process of machining 7075 aluminum alloy, during which the microstructure change was considered. Zener-Hollomon and Hall-Petch equations were used to describe the grain size and hardness during the cutting process. According to the comparison of the simulation results and experimental results, the simulation model was validated as reliable.

7075 aluminium alloy; microstructure; finite element; hardness; constitutive model

1001-2265(2017)11-0107-05

10.13462/j.cnki.mmtamt.2017.11.028

2017-06-27;

2017-07-31

国家自然科学基金资助项目(51575470);江苏省“六大人才高峰”高层次人才资助项目(JXQC-029);江苏高校“青蓝工程”资助项目(苏教师﹝2016﹞15号);徐州工程学院江苏省大型工程装备检测与控制重点建设实验室开放课题资助项目(JSKLEDC201407)

尹浩(1977—),男,山东青岛人,青岛理工大学讲师,工学博士,研究方向为机械动力学、先进制造工艺及装备,(E-mail)yhyinh@163.com;通讯作者:郑雷(1976—),男,山东莒南人,盐城工学院副教授,工学博士,研究方向为结构优化设计、先进加工工艺及装备,(E-mail)alei611@163.com。

TH128;TG113

A

(编辑李秀敏)