面向低能耗的型腔加工刀具组合优化模型*

2017-11-30曹云祥

曹云祥,张 华,鄢 威

(武汉科技大学 机械自动化学院 绿色制造研究所,武汉 430081)

面向低能耗的型腔加工刀具组合优化模型*

曹云祥,张 华,鄢 威

(武汉科技大学 机械自动化学院 绿色制造研究所,武汉 430081)

现代数控铣削加工中,型腔加工是广泛面临的一类加工问题。由于型腔结构的复杂性,需多次更换不同的刀具才能完成对零件的加工。针对此情况可能出现能耗过多的问题,研究提出了一种面向低能耗的刀具最优组合方法。首先,在可用刀具的范围内,建立了以刀具序列为优化对象,以能量消耗为优化目标的优化模型;其次,利用了Dijkstra算法,以最短路径类比于最低能耗,对上述模型进行了求解;最后利用案例验证了所提模型及方法的有效性。该模型为今后研究型腔加工的能耗奠定了一定的基础。

型腔加工;刀具组合;能量消耗

0 引言

在数控加工技术飞速发展的时代,高速、高效率、高精度和高自动化是数控加工中心的显著优势,故已普遍用于复杂型腔的加工。在数控加工中,自动换刀装置也因换刀时间非常短而被广泛使用,且采用多把刀具加工节省的时间远大于换刀所引起的时间消耗,所以刀具组合加工变得非常有竞争力。

目前针对型腔数控加工的刀具组合问题,国内外研究人员做了大量的研究:Bala和Chang等[1]首次选择两把刀具对给定的2.5D型腔进行加工,其中两把刀具中的小刀具的半径与型腔最小拐角半径相同,而大刀具必须确保经过其加工的材料可利用小刀具沿型腔表面特征进行切除。Chen等[2]在前人的理论基础上,将3D型腔划分为很多个2.5D型腔来研究。Lee and Daftari[3]对型腔加工不同阶段(粗加工、半精加工、精加工)提出了不同的刀具选择的理论。加利福尼亚大学的Roshan[4]克服了之前对刀具选择方法只有两把刀具的局限性,把3D型腔按照投影距离进行分层,将每一层看成一个2D型腔,依次选择加工刀具,得到可用的刀具组合,且计算成本。D′Souza[5]等运用基于图论的算法和遗传算法处理多个2.5D型腔的刀具序列优化问题。在我国,王佳利[6]重点研究了模具型腔加工的刀具选择和加工参数对效率的影响,并提出优化方法。张英杰[7]针对多刀具组合的加工成本建立了评价模型,并提出了一种对刀具有效加工区域的计算方法。王玉等[8]重点在型腔粗加工中刀具的组合优化上进行了研究,并建立了以时间和整体效率为目标的刀具组合优化数学模型。尹震飚、刘飞[9-10]等人针对型腔粗加工提出了一种高效的刀具选择方法,其能判别出刀具库中的冗余刀具,大大提高了刀具序列优化的效率。

从以上研究现状可以看出,目前大多关注加工工艺方面的刀具组合以及切削参数的选择,没有涉及到铣削加工过程中能量消耗的问题,故本文对刀具组合中的低能耗优化问题进行了研究,综合考虑了机床设备的实际约束,建立了模型并通过实例验证了其有效性。

1 能耗优化模型的建立

1.1 优化变量确定

目前,在型腔数控粗加工过程中,由于型腔的复杂性,一般采用多个平底立铣刀,且用多个刀具加工型腔时,需根据直径从大到小的原则,因为刀具直径越小,加工路径越长,会使加工效率降低,并且加工质量也和刀具磨损密切相关。

刀具组合是工艺优化的关键部分。而在刀具组合中,构建可行合适的刀具序列是其重要环节,故本文将其作为优化对象。

1.2 优化目标函数

本文以能量消耗作为优化目标,主要研究了刀具组合中每把刀具的铣削加工能耗和在换刀期间的空载能耗。

1.2.1 铣削加工简单力学模型F

在铣削加工中,主铣削力是确保刀具耐用性和加工质量的关键因素,也是计算切削功率主要依据。对于多刃铣刀,由于不同时刻进行铣削的刀齿数目是变化的,铣削力也是变化的,通常用平均铣削力Fc来标记:

(1)

式中,A—多刃刀具的切削面积,mm2

HBS—被加工材料的布氏硬度值,Pa

由于在铣削加工过程中,与材料接触的齿数是变化的,一般用平均切削面积代替A,表达式如下:

(2)

式中,ae—铣削宽度,mm;

ap—铣削深度,mm;

vf—刀具进给速度,mm/min;

n—主轴转速,r/min;

d—刀具直径,mm。

若此多刃铣刀有Z个刀齿同时参与切削,则该铣刀总切削力是平均切削力的Z倍:

(3)

1.2.2 铣削功率模型P

在数控铣削过程中,主电动机提供的功率P一般包括三个部分:主切削力消耗的功率Pc、进给运动功率损耗Pf1、机床传动中功率损耗Pf2。

P=Pc+Pf1+Pf2

(4)

(5)

式中,Vc—铣刀最外缘旋转主运动的线速度。

由于进给运动功率和主切削力功率有关,而且在一般情况下,由于传动系统的机械损耗,机床的效率为0.75 ~ 0.85(取值0.8),再通过数学整理,可得:

(6)

1.2.3 铣削加工时间模型T

在相关文献中,模具型腔粗加工最普遍的方法是层切法[11],因为其只能在二维平面中进行走刀,便于生成轨迹,且程序量较少,轨迹短,极少出现空刀现象。

在本文中,型腔通过固定的搜索步长进行分层以获取一系列类似于2.5D型腔,然后依据切深进行层合并,得若干个适应刀具的加工层[12],如图1所示。

图1 可切削区域示意图

(1)切削时间

模具型腔加工特征和刀具是影响切削时间的重要因素,为使刀具切深得到充分利用,提高刀具的体积切除率,故将若干个搜索层合并成若干个加工层。

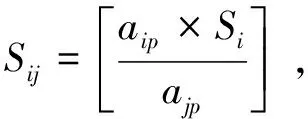

设第i把刀具的切深为aip,按上述层切法可得该把刀具的加工层截面共有Si个,将其面积分别设为Ai1、Ai2、…、Aisi,型腔粗加工的核心就是体积加工,所以其切削时间可用切削总体积与单位时间体积切除量的比值表示。即第i把刀具切削时间:

(7)

式中,aie—第i把刀具的切削宽度,mm;

vif—第i把刀具的切削进给速度,mm/min。

(8)

式中,Dijk—第k加工层,在第i把刀具加工完成后,刀具j的可加工的面积,mm2。

(2)换刀时间

在加工过程中,刀具磨损的情况时常发生,若长时间维持加工状态,即需更换铣刀。在数控型腔加工中,一体式立铣刀具有低廉的价格,性价比较高,故被广泛使用。

设一体式铣刀的使用寿命是ti(i为刀具标号),th表示换刀时间。

(9)

上式中的中括号是取整函数,只保留其整数部分,即换刀次数。

1.2.4 铣削加工能耗模型E

加工过程中的能耗为各个刀具加工能耗的总和,而每把刀具加工能耗则主要由切削功率和加工时间、空载功率和换刀时间来决定。

(10)

(11)

式中,Ei—第i把刀具加工能耗,kWh;

Pi—第i把刀具加工的机床电机功率,kW;

Tic—切削时间,min;

P0—机床空载电机功率,kW;

Tip—换刀时间,min。

1.3 约束条件

(1)主轴转速约束

nmin≤n≤nmax

(12)

式中,nmin,nmax分别表示机床主轴最低转速和最高转速。

(2)进给量约束

fmin≤f≤fmax

(13)

式中,fmin,fmax分别表示机床允许的最小进给量和最大进给量。

2 基于Dijkstra算法模型求解

在刀具组合选择时,首先通过型腔表面特征(最小圆角半径、最大内接圆直径、型腔深度等)和刀具库的资料确定所有可用刀具,然后得到所有可能的刀具序列,最后比较各个刀具序列能耗的大小。由此,可引入Dijkstra算法[13],该算法常用于计算多节点间的最短路径,本文主要是以刀具组合中每把刀具的能耗为权重,以刀具组合中所有刀具的总能耗为求解距离,再进行距离长度的比较,即可得能耗最低的刀具组合。

2.1 刀具组合种类

(14)

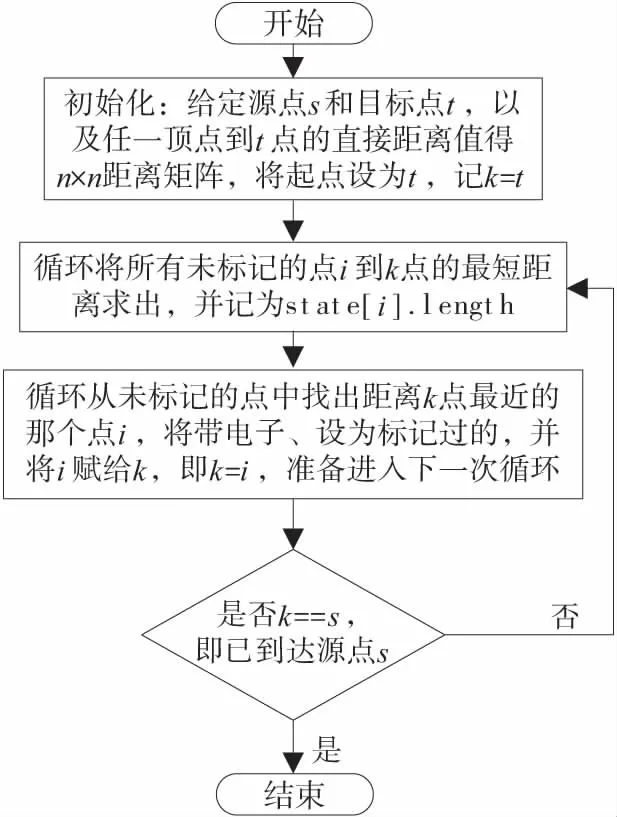

2.2 Dijkstra算法以及实现过程

Dijkstra算法是典型的单源最短路径算法。常用于求取非负权值图中一个节点到其他所有节点的最短路径,将带权图中所有节点分成俩组是Dijkstra算法的基本思想,第1组为已确定最短路径的节点,第2组包括所有未确定最短路径的节点。根据最短路径长度递增的顺序,依次将第2组的节点归纳到第1组中,直至从起点出发可达到终点的所有节点都在第1组的集合中。

设每个节点都有其标号(dj,pj),dj表示从起点s到节点j最短路径的长度,pj代表从起点s到节点j的最短路径中节点j的前一点。dj的求解具体方法如下:

(1)初始化设置。①ds为0,节点ps不存在;②标记起点s,令k=s,即除起点s外其他所有节点均未标记。

(4)寻找节点i的前一点。在第1组已标记节点中寻找与节点i直接相连的节点j*,j*作为其在最短路径中的前一节点,设i=j*。

(5)标记点i。如果所有的节点都已经被标记,则算法过程结束,可得到结论,否则,记k=i,返回(2)再进行判定标记。

图2 Dijkstra算法流程图

3 实例验证

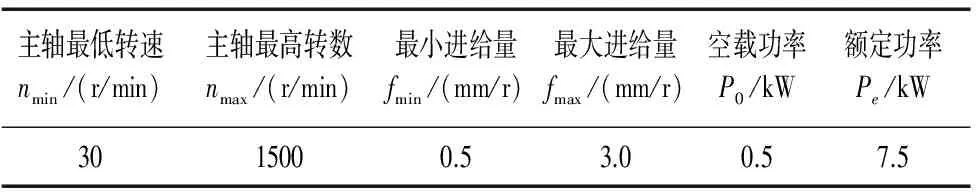

台湾永进V106A立式加工中心为本实验的加工设备。该机床具有高刚性的机体结构及精密的轴向进给系统,确保了高精度加工能力。Z轴头部配重亦有引导杆装置,运动快速确保精度要求。此设备具有24把刀刀臂式刀库,且采用滚子齿凸轮换刀机构,迅速可靠,节省非切削时间,提升机台效率。所用机床规格参数如表1所示。

表1 机床规格参数

图3 算例型腔

图4表示利用上述5把刀具进行组合加工的单元有向无环图,总共有16种刀具组合方式。这16种刀具组合均有能力完成该算例型腔的加工,图中各个节点代表不同刀具ti,记刀具ti在此刀具组合中的能量消耗为Ei。因为在不同刀具序列里刀具的加工任务不同,相对应的能耗也有差别,故以总能耗为目标函数,利用Dijstra算法和MATLAB进行计算,输入以上的参数,并结合约束条件,可得出能量消耗最少的一组刀具。

图4 单源有向无环图

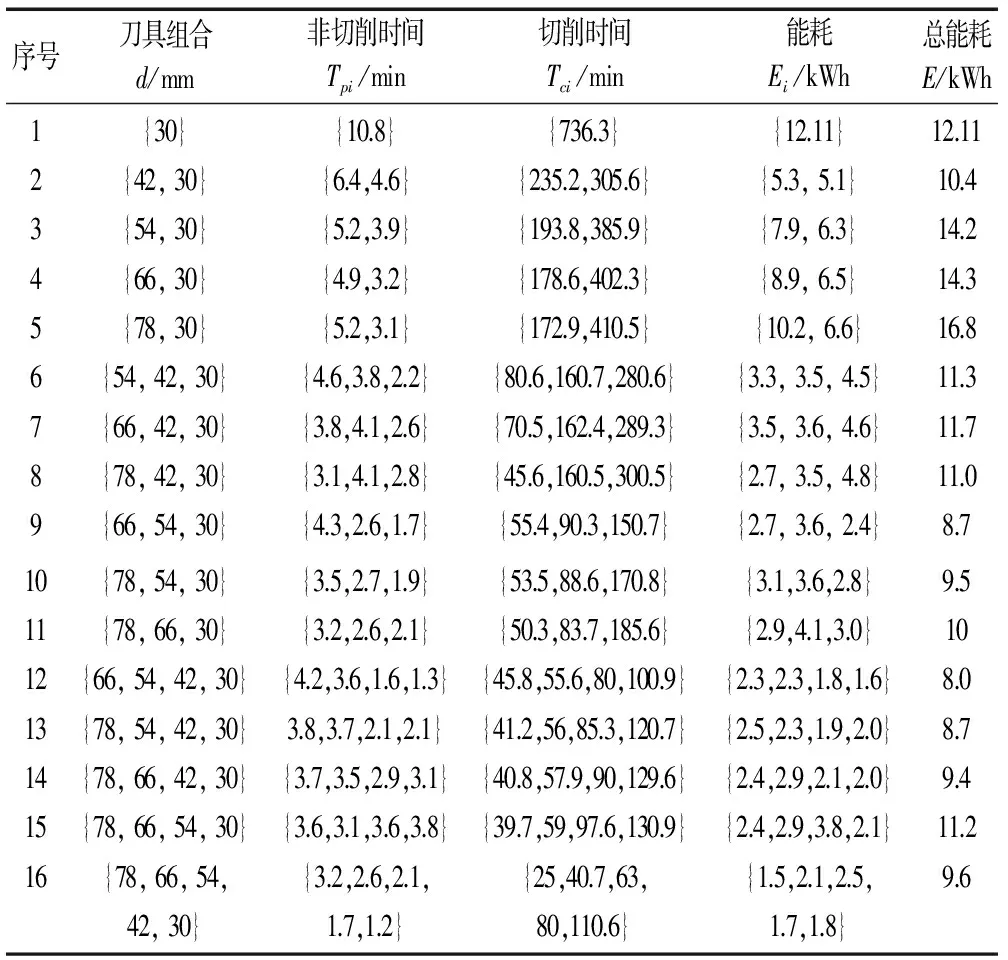

该型腔加工的五把可用刀具的加工信息见表2。通过分析计算,对于该算例型腔,得能耗最低的刀具组合,其直径分别为66mm、54mm、42mm、30mm。

表2 刀具加工信息

根据表3的实验数据结果可知,型腔数控加工过程中的能量消耗和所选择的刀具密切相关,当加工同一工件选用不同的刀具时,因刀具几何参数和切削参数的不同,生成的加工路径长度也不相同,从而导致了各刀具的加工时间和刀具寿命的差异。且通过各组与第1组加工时间的对比,说明多刀具组合加工可大大减少加工时间,验证了其在型腔加工的高效性。而在多种满足加工条件的刀具组合中,第12组的能量消耗最少,刀具总切削时间也最少,说明能耗在很大程度上取决于加工时间。最重要的是,表3中最低能耗的刀具组合与前文算法结果无异,验证了本文模型和研究方法的有效性。

表3 实验中选用刀具加工数据

4 结论

刀具合的选择在数控型腔加工过程具有非常重要的地位,在本文中,从能量消耗这一角度着手,经过修正和计算得出加工过程能耗模型,并用Dijkstra算法进行求解,得出可用刀具中能耗最低的刀具组合,通过具体案例验证优化模型的有效性,为制造企业实施低能耗制造提供了一定的理论依据。由于数控加工是一个非常复杂的过程,本文未考虑刀具在铣削过程中的受力、磨损,以及机床振动等因素,这将是下一步的研究重点。

[1] Bala M,Chang T. Automatic Cutter Selectionand Cutter Path Generation For PrismaticParts[J].International Journal of Production Research,1991,29(11):2163-2176.

[2] Chen Yen-Hung,Lee Yuan Shin,Fang Shu Cheng.Optimal Cutter Selection and Machining Plane Determination for Process Planning[J]. Journal of Manufacturing Systems,1998,17(5):371-388.

[3] Lee Y S, Daftari D.Feature-compositionapproach to planning and machining of generic virtual pockets[J]. Computers in Industry,1996,31:99-129.

[4] RoshanM D′Souza,CarloSequin,Paul K Wright. Automated Tool Sequence Selection for 3-axisMachining of Free-form Pockets[J].CAD Computer Aided Design, 2004, 36(7):595-695.

[5] D′Souza RM,Ahmad Z. Applications of Genetic Algorithms in Process-planning : tool sequence selection for 2.5D pocket machining[J]. Journal of Intelligent Manufacturing,2010,21(4):461-470.

[6] 王佳利. 钩舌锻件模具型腔的仿真机参数优化设计[D]. 大连:大连理工大学,2015.

[7] 张英杰. 面向多刀具组合方案选择的加工成本评价模型的研究[J]. 计算机集成制造系统,2008,14(8):1545-1549.

[8] 王玉,徐和国,高崇辉,等. 含雕塑曲面和岛的模具型腔粗加工刀具组合优化方法[J]. 机械工程学报,2004,40(12):150-154.

[9] 尹震飚,刘飞,刘霜,等. 一种改进的型腔粗铣加工可行刀具序列构建方法[J]. 计算机辅助设计与图形学学报,2011,23(8):1386-1392.

[10] 尹震飚,刘飞,刘霜,等. 一种支持型腔粗加工刀具序列高效优化的刀具筛选方法[J]. 机械工程学报,2011,47(21):116-122.

[11] 陈佩娜. 型腔多工序数控铣削中的刀具组合优化研究[D].广州:华南理工大学,2012.

[12] 郭建烨,史多正. 基于Zmap模型的型腔粗加工刀具轨迹规划研究[J]. 辽宁大学学报,2016,16(2):150-154.

[13] 王树西,李安渝. Dijkstra算法中的多邻接点与多条最短路径问题[J]. 计算机科学,2014,41(6):217-224.

PocketMachiningToolsCombinationOptimizationModelforLowEnergyConsumption

CAO Yun-xiang,ZHANG Hua,YAN Wei

(Green Manufacture Institute, School of Machinery and Automation, Wuhan University of Science and Technology, Wuhan 430081, China)

Pocket machining is a widely faced situation in modern NC milling machining. Considering complexity of pocket structure, it need change different tools to complete parts′ processing. It is possible to waste excessive energy with machining method. So a optimal tool combination method for low energy consumption is proposed. First, in the range of available tools, an optimization model is established with the tool sequence as the optimization object and the energy consumption as the optimization target. Second, the Dijkstra algorithm is used to solve the above model by comparing the shortest path to the lowest energy consumption. Finally, the effectiveness of the proposed model and method is verified by a case study. The model can provide some certain foundation for studying energy consumption of pocket milling in the future.

pocket machining; tools combination; energy consumption

1001-2265(2017)11-0103-04

10.13462/j.cnki.mmtamt.2017.11.027

2016-12-16;

2017-01-14

国家自然科学基金项目(51275365);国家863计划资助项目(2014AA041504)

曹云祥(1991—),男,湖北大冶人,武汉科技大学硕士研究生,研究方向为绿色制造,(E-mail)Black_Snow1991@163.com。

TH162;TG711

A

(编辑李秀敏)

作者简介:吕盈(1989—),女,山东菏泽人,山东大学硕士研究生,研究方向为滚齿切削机理及切削参数优化研究,(E-mail)yinglvchina@163.com。