后桥扭力梁机加工面定位参数自动检测系统研制

2017-11-30孙红春李胜奇刘一泽

孙红春,李胜奇,刘一泽

(1.东北大学 机械工程与自动化学院,沈阳 110819;2.中国核动力研究设计院,成都 610000)

后桥扭力梁机加工面定位参数自动检测系统研制

孙红春1,李胜奇1,刘一泽2

(1.东北大学 机械工程与自动化学院,沈阳 110819;2.中国核动力研究设计院,成都 610000)

针对目前机加工面定位参数检测设备检测效率低、成本高的问题,研制了基于PLC+上位机的自动检测系统。系统采用PLC+上位机的控制模式,以OPC为通讯方式,以双手按钮为控制工具,通过线性传感器、数据采集卡和上位机相结合的数据采集系统,实现了后桥扭力梁机加工面的前束角、后倾角定位参数自动检测。为了验证系统的稳定性和可重复性,提出应用重复性误差来评价,通过系统现场运行的数据分析可知,各定位参数的重复性误差Cg≥7,表明系统具有很好的重复性和稳定性,这对同类产品的开发提供了参考。

机加工面;定位参数;自动检测系统

0 引言

由于扭力梁后桥两端的制动盘安装端面(机加工面)通过制动盘与轮胎相连,其端面的加工质量对汽车后轮的车轮定位参数具有重要影响,并且该型桥一旦出厂便不可调整,因此在后桥出厂之前必须对其进行质量检测,以确保其满足使用要求。目前,对于汽车后桥的定位参数主要是指后轮外倾角和后轮前束角[1]。对于这类角度的测量,通用检测方法是三坐标检测法,这种方法的优点是检测精度高,缺点是对检测环境要求很高,而且每次测量只能测一个点,而且还需要一套相匹配的夹具,成本高,检测效率低,无法对工件实现100%测量[2]。为了解决这一问题,本文分析了多种自动控制方案,提出了PLC+上位机的控制模式,配合采集系统的设计,实现了现场100%的扭力梁后桥端面定位参数的自动检测,通过系统各定位参数的重复性误差分析,检测系统满足现场检测要求,并且这种专用检测设备具有检测效率高,成本低等优点[3]。

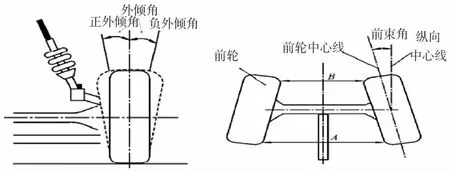

1 定位参数

后桥定位参数主要包括后轮外倾角和后轮前束角。外倾角是指后轮安装时其端面向外倾斜一个角度,没有与路面垂直,车轮中心面与铅垂线形成的角度。如图1所示,当中心面在铅垂线外侧时,形成的角称为正外倾角;当车轮中心面在铅垂线以内时,形成的角称为负外倾角;当车轮中心面与铅垂线重合时,形成的角为零外倾角[4]。车轮前束角是指车轮安装在车桥上时,两轮的中心平面不平行,其前端略向内侧收束的现象。车轮后端距离略大于前端距离,其差值称作车轮前束值。如图 2所示,从汽车的上方往下看,后胎的中心面与汽车几何中心线之间的夹角就是后轮前束角。轮胎中心面向内收缩的角度为正前束角,反之称为负前束角。总的前束角等于这根轴上的两个车轮的单侧前束角之和[4]。

图1 车轮外倾角 图2 车轮前束角

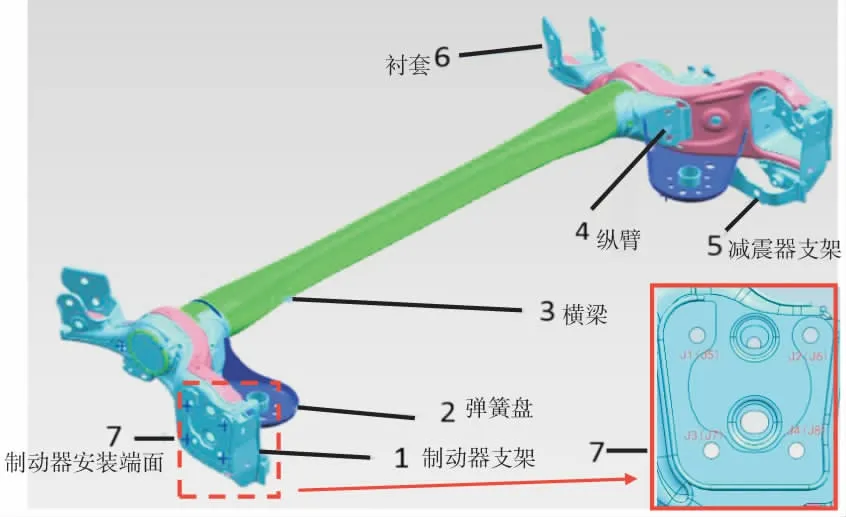

检测时,在后桥制动器安装的一侧端面共有4个确定的检测点J1、J2、J3、J4,另一侧端面为J5、J6、J7、J8,它们处于一个矩形的四个角点,如图3所示。根据要求,本次需要测量的就是这8个点的位移偏差,也就是所谓的轮廓度,通过这8个点的轮廓度值来计算前束角和外倾角。

图3 后桥总成图

具体做法是:首先,将8个位移传感器分别固定于机加工面的垂直方向并分别与8个测点处于同一条直线上,然后通过标准件进行校零,以J1~J8分别表示测点轮廓度,这时,J1=J2=J3=J4=J5=J6=J7=J8=0。接着把要测的工件进行定位装夹,通过传感器进行测量,若轮廓度不为零,则Jx≠0(x=1,2,…,8),其前束角的计算公式为:

(1)

(2)

(3)

外倾角的计算公式为:

(4)

(5)

(6)

其中,LJ1-J2,LJ3-J4,LJ1-J3,LJ2-J4,分别表示测点J1到J2,J3到J4,J1到J3,J2到J4的直线距离,其中LJ1-J2=LJ3-J4,LJ1-J3=LJ2-J4;K1、K2分别为前束角和外倾角的补偿系数。

另一端面的角度计算公式与该端面一样,在此不在赘述。通过所给计算公式计算出对应值,再与规定值进行比较,即可判别是否合格。

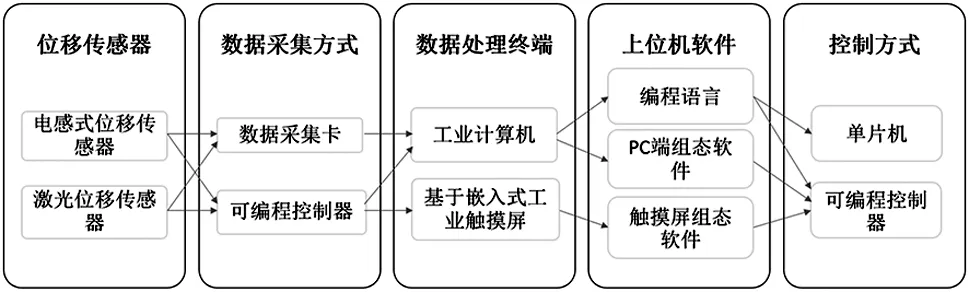

2 检测系统方案的确定

图4展示了整个检测系统的检测和控制的可行性路线,包括从最初的位移测量、控制方式到最终的人机界面显示,有多种方案可供选择。使用激光位移传感器能够对测量点进行无接触测量,检测效率更高,机械结构相对要简单,但由于使用现场为焊接工厂,环境恶劣,会对激光的精度造成干扰,此外,激光传感器的售价昂贵,不利于成本控制,因此选用电感式位移传感器更合乎本系统实际需求;在信号处理方面,采用PLC和组态软件可以有效的简化系统,降低成本[5],但由于在本系统中,不仅需要对系统进行电气控制,还需要对检测到的数据进行统计过程分析以监测工序质量,这是组态软件所做不到的,因此,必须选择能够利用编程语言进行软件开发的工业计算机;在控制方式上,采用单片机可以有效的降低控制成本,但它的开发难度较大,抗干扰性差[6],对环境恶劣的焊接车间来说不太适合,且单片机主要用于微机控制,而PLC抗干扰性强、编程简单、使用方便,更适合本系统需要,因此选用PLC作为控制装置;对于模拟量数据采集方式,使用数据采集卡与可编程器的模拟量模块都可以,但后者相对较贵,从成本控制角度来说,选数据采集卡合适。综合以上考滤,选择电感式位移传感器+数据采集卡+工业计算机+编程语言+显示器+PLC的方式作为本系统的检测和控制方案。

图4 后桥检测系统的可行线路线

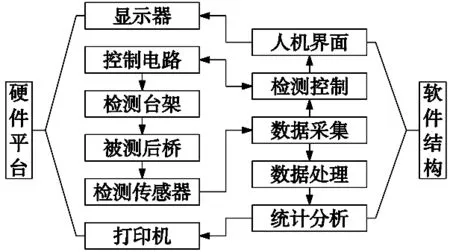

图5 检测系统整体架构

本检测系统如图5所示,由检测台架、被测后桥、位移传感器、控制柜、工控机、显示屏、打印机和整个电气控制电路在内的硬件平台和具有自动控制、数据采集、数据存储、结果显示、统计分析、人机交互和打印等功能于一体的软件组成。以工控机为处理核心,以检测台架为检测平台,对被测后桥进行定位和夹紧;以PLC为控制装置,以气缸为执行机构,以各种开关量传感器为信号来源,实现检测台架的自动控制;以电感式位移传感器为测量硬件,依托编程软件和计算机通信技术,实现角度的实时测量和实时显示,并能够对检测到的数据进行有效存储和统计分析,对工序质量进行有效监督。

3 数据采集系统设计

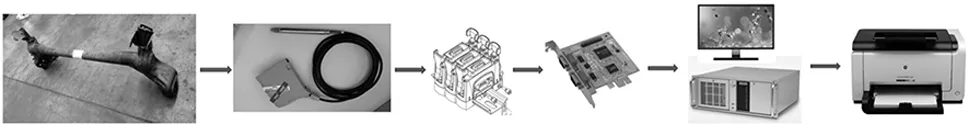

数据采集是指利用传感器对被测物体的模拟或数字信号进行自动采集,将获取到的电量或非电量信号,送到上位机中进行分析、处理,而数据采集系统是指结合基于计算机软硬件产品来实现灵活自如的测量系统。本文研制的数据采集系统如图6所示,整个采集过程为:首先将位移传感器(英国Solartron Metrology公司出品的ORBIT 3直线位移传感器)与被测端面接触,传感器将触头的位移量转换成电压信号,通过调理器TCON和数据线将电压信号接入数据采集卡,然后通过数据采集卡将模拟信号转换为数字信号,最后传入工控机中通过软件进行数据分析和处理,将结果进行显示、存储和打印。

图6 数据采集系统结构组成

4 控制系统的设计

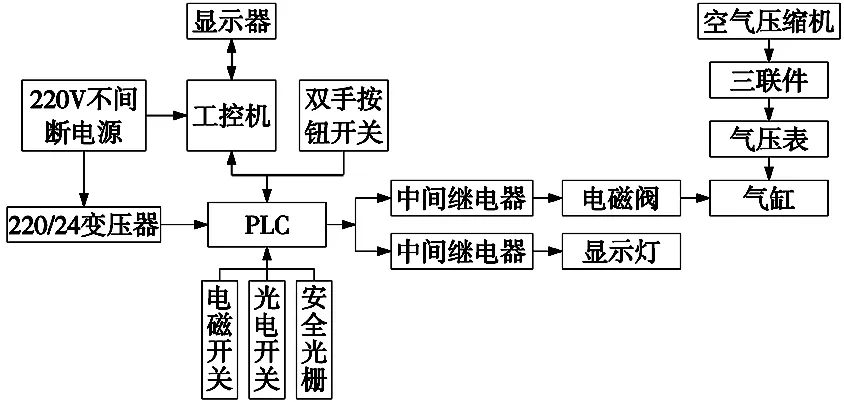

控制系统设计如图7所示,以PLC为控制核心,通过与上位机结合,一起担负着整个系统的控制;双手按钮和工控机的鼠标作为系统的直接操作工具;各传感器为系统的信号来源,各类型气缸作为系统的执行机构,显示灯用来显示系统的运行状态,整个系统的气压动力由工厂的空气压缩机提供。

图7 控制系统结构图

5 软件系统设计

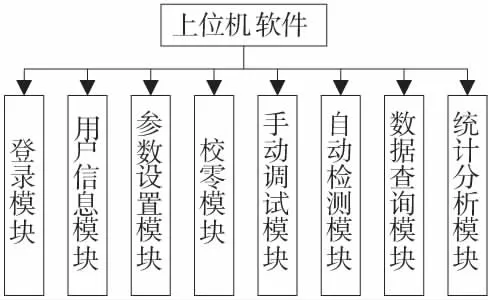

系统软件设计基于WINDOWS 操作平台的基础上采用 VB6.0+NI的MEASUREMENT STUDIO工具编制而成,具有良好的人机界面, 操作简单[5]。根据系统实际功能需求和界面显示直观、操作方便的要求,上位机软件采用模块化设计方法,将该软件总共分为8个模块,如图8所示。

图8 系统功能模块

6 系统评定

德国汽车工业从生产实际出发,把反映检测设备自身误差的重复性因素放在主要位置,提出了测量能力指数Cg评定法。同时一些文献中也使用测量能力指数作为评估误差的重复性因素[8]。在进行重复性测试时,假若样本n≥50 ,据此求出实际标准偏差S,再进一步获得测量能力指数Cg,以对设备做出评定,其精确和可靠程度较高[9]。1999 年 8 月制定的指导性文件“测量系统能力”中,采用了测量能力指数Cg这一评定方法[10]。

若测量误差呈正态分布,则有:

(7)

式中:S为实验标准偏差,k为置信因子,T为工件被测参数公差。

在验收一台新的检测设备时,若被测工件参数的公差T≥10μm时,必须保证Cg≥2,若T<10μm时,必须保证Cg≥1.33。

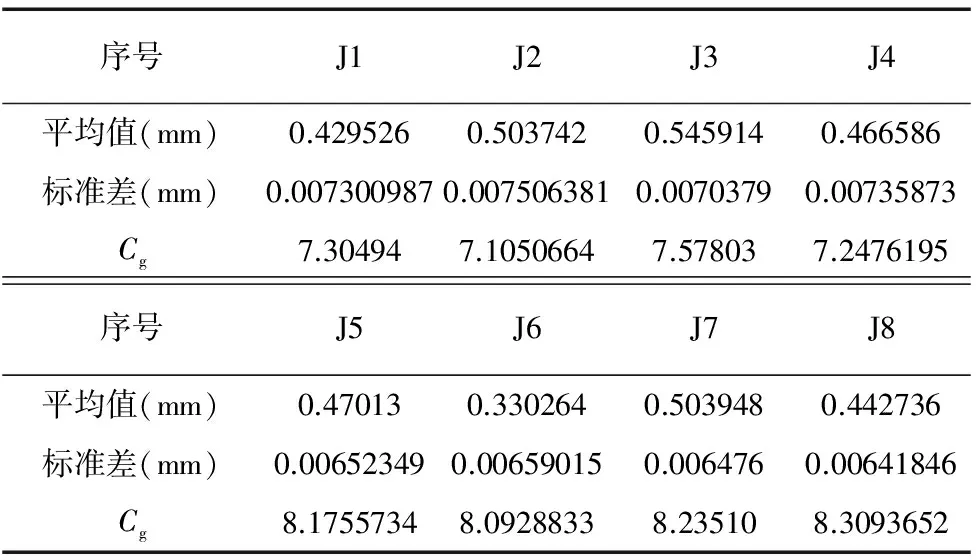

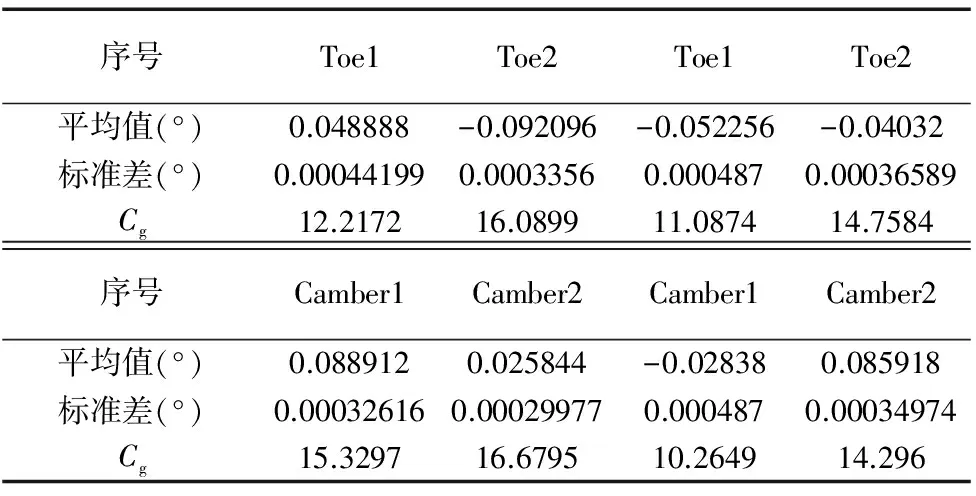

根据以上对Cg的定义和分析,利用本检测系统对扭力梁后桥加工面的轮廓偏差值、前束角和外倾角各重复进行了50次检测,其测量数值的平均值标准差和相应Cg值如表1和表2所示。

表1 测量50次轮廓偏差值的平均值、标准差及Cg值

表2 测量50次前束角和外倾角的平均值、标准差及Cg值

通过计算分析可知,各轮廓值与角度值的分散性很小,轮廓值的标准差小于7.6μm,角度值的标准差小于0.00045°,此外,各参数的重复性误差Cg≥7,远大于规定值Cg≥2,所以有着很好的重复性和稳定性,满足使用要求。

7 结论

本文设计开发了一套用于某型轿车扭力梁后桥加工面定位参数的专用检测设备,通过采集系统、控制系统和软件系统的设计,实现了后桥扭矩梁机加工面的前束角和外倾角定位参数的检测。对现场运行测得的数据使用重复性误差来衡量系统的重复性和稳定性,结果表明各定位参数的重复性误差Cg≥7,远大于规定值Cg≥2,表明系统不但操作简便而且具有很好的重复性和稳定性,该设计思想可推广到其他工程应用领域。

[1] 徐观. 汽车车轮定位参数视觉检测系统及检定方法的研究[D].长春:吉林大学,2009.

[2] 叶宗茂. 三坐标测量机在汽车机加件检测中的应用实践[J].计量技术,2004 (6): 30-32.

[3] 张国锋. 我国汽车及零部件检测、试验技术路在何方?[J]. 汽车零部件, 2010(8):15-19.

[4] 夏士国, 刘功洲. 现代汽车的车轮定位及其检修[J].汽车维护与修理, 1998(6):12-15.

[5] 朱华炳, 秦磊, 张希杰,等. 基于工业机器人的齿轮轴磨削自动化系统设计与研究[J]. 组合机床与自动化加工技术, 2013(12):41-44.

[6] 李多友, 王震生. 在井下使用单片机进行系统管理的抗干扰性能探讨[J]. 电子测试, 2014(S2):113-115.

[7] 刘铁根,王双,江俊峰,等. 航空航天光纤传感技术研究进展[J].仪器仪表学报,2014,35(8) : 1682 -1692.

[8] Wallace J. Ten methods for calculating the uncertainty of measurement[J]. Science & Justice, 2010, 50(4):182-188.

[9] 施昌彦. 测量不确定度评定与表示指南[M]. 北京:中国计量出版社, 2000.

[10] Chang L K, Cheng S W, Spiring F A. A New Measure of Process Capability: Cpm[J]. Journal of Quality Technology, 1988, 20(3):162-175.

DevelopmentontheSurfacePositioningParametersAutomaticDetectionSystemofTorsion-BeamRearAxle

SUN Hong-chun1, LI Sheng-qi1,LIU Yi-ze2

(1.School of Mechanical Engineering &Automation, Northeastern University, Shenyang 110819, China;2.Nuclear Power Institute of China, Chengdu 610000, China)

At present, the testing equipment of machining surface alignment parameter is low efficiency and high cost, so this paper developed the automatic test system based on PLC + PC to avoid the problem. The system realized the detection forthe surface alignment parameter of toe angle and caster angle of torsion beam rear axle by the control mode with PLC + PC, OPC communication way, both hand buttons as the control tool, and the data acquisition system using the combination of the linear sensor, data acquisition card and PC. In order to verify the system stability and repeatability, repeatability error is put forward. Finally, the test experiments show that the repeatability errorCgof the alignment parameters is higher than 7, so the system has a good repeatability and stability. The research provides the reference for the development of similar products.

machining surface; alignment parameter;automatic detection system

1001-2265(2017)11-0096-03

10.13462/j.cnki.mmtamt.2017.11.025

2017-01-05;

2017-02-04

孙红春(1974— ),女,辽宁绥中县人,东北大学副教授,博士,研究方向为传感器与设备测试、信号处理与故障诊断,(E-mail)hchsun@mail.neu.edu.cn。

TH162;TG506

A

(编辑李秀敏)