基于机器视觉的阀门零件同轴度测量系统研究

2017-11-30董芳凯郑智贞袁少飞白云鑫张余升

董芳凯,郑智贞,袁少飞,白云鑫 ,张余升

(1.中北大学 机械与动力工程学院,太原 030051;2.上海航天设备制造总厂,上海 200245)

基于机器视觉的阀门零件同轴度测量系统研究

董芳凯1,郑智贞1,袁少飞1,白云鑫1,张余升2

(1.中北大学 机械与动力工程学院,太原 030051;2.上海航天设备制造总厂,上海 200245)

为准确测量阀门零件两连接孔的同轴度,设计了一种基于机器视觉的阀门零件同轴度测量系统。该系统通过电耦合器件CCD采集图像信息,运用MATLAB软件对测量系统进行标定,通过图像降噪、二值化预处理、图像边缘提取、圆拟合,最后计算出零件的同轴度。实验结果表明,该测量方法同传统测量方法相比有着更为精确的测量结果,完全可以满足生产应用的需求。

阀门零件;机器视觉;MATLAB;同轴度测量

0 引言

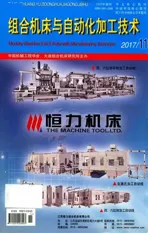

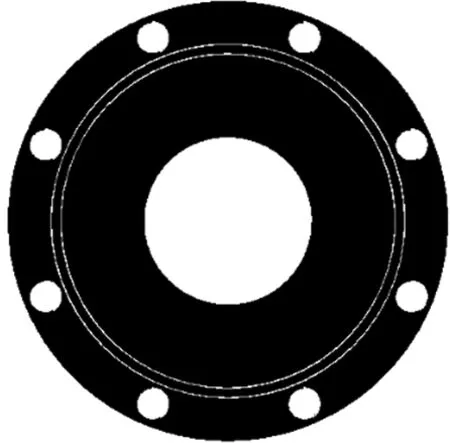

作为运载火箭增压输送系统的核心,阀门类零件在执行流体介质通路的启闭、换向、调节流量/压力,保护系统安全和稳定性等方面发挥着重要作用,其质量直接关系到火箭发动机的可靠性,甚至整个发射的成败[1]。与民用产品相比,火箭上使用的阀门零件对参数指标和装配精度等都有着更为严格的约束。为保证装配精度,需要对零件的形位公差进行精密测量。检验中要求检测阀门零件左边接口孔与右边法兰接口孔的同轴度。图1为阀门零件图(为方便观察略去尺寸参数)。

当前,同轴度的测量方法可分为机械准直法、传统光学准直法和激光准直法[2]。传统的测量方法存在测量精度低,效率不高,自动化程度低等问题,无法满足现代大规模生产的需求。随着CCD、CMOS等光学传感器与图像处理算法的发展,机器视觉测量系统已成为现代检测技术中的一种重要手段,其具有非接触、柔性化、精度高等优点。因此将机器视觉测量技术引入到同轴度测量系统中,可以实现测量过程的自动化,减少人为误差,提高测量精度。

本文应用MATLAB图像处理软件设计了一款用于阀门零件同轴度测量的机器视觉测量系统,它可以精确的测量出阀门零件两接口孔的同轴度。此测量系统在图像特征提取方法上采用了传统方法与亚像素边缘提取相结合;在圆的拟合时提出了一种效率较高的算法,这样保证了测量的准确性和快速性。从而为实现阀门零件同轴度的快速准确测量提供了理论基础。

图1 阀门壳体零件图

1 测量系统设计与标定

1.1 测量系统的构成

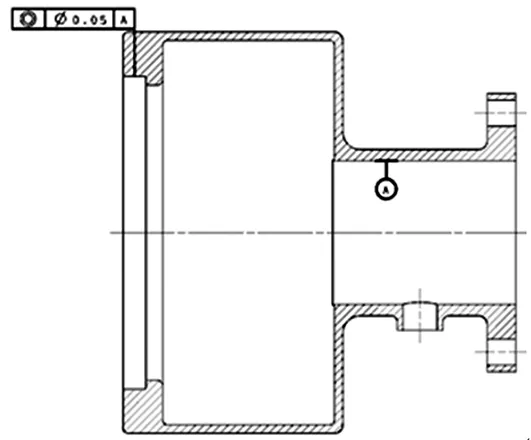

测量系统的组成包括CCD相机、镜头、照明系统、阀门零件的专用夹具、图像采集卡和工控机。图2为测量系统的构成示意图。

图2 测量系统示意图

通过CCD相机将采集的阀门零件的图像信息通过图像采集卡将信息传输到计算机,然后运用各种图像处理算法对图像信息进行处理,提取阀门零件的两连接孔的边缘特征,通过相应的拟合算法和同轴度算法计算出阀门零件的两连接孔的同轴度。相机采用的是某公司的CCD工业相机,镜头选用日本某公司生产的工业镜头。光照系统采用上海某科技有限公司生产的高亮度光源,该光源鲁棒性好,发光稳定,易于维护。图像处理软件为MATLAB2016a,该软件图像处理工具箱提供了强大的图像处理算法,包括相机标定、图像信息处理与识别以及各种数学运算。由于它简单易用、效率性高和实用性强,现已广泛应用于机器视觉测量领域中。

1.2 测量系统的标定

相机标定的目的是为了获得相机成像平面上的像点和现实世界中的实际点的对应关系,其实现方式是由相机模型得来的,从模型中得到的一些参数为相机参数[3]。相机标定的精确程度是使用算法进行边缘定位之前的重要环节,对测量的精度的提高起到了重要的作用。

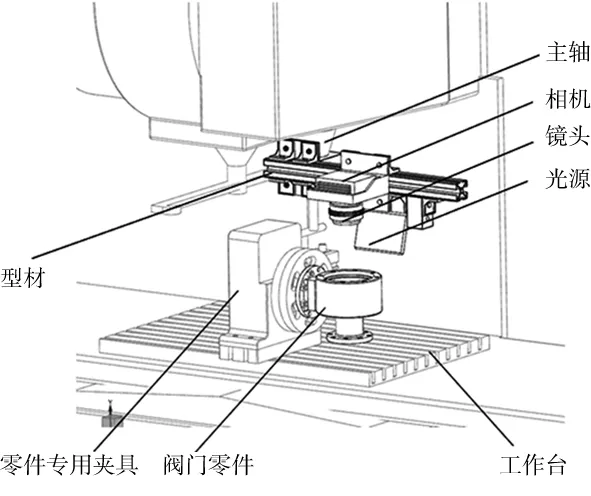

安装好视觉测量的硬件系统,对定制的标定板进行拍照,选取其中角度不同的20幅照片进行分析和处理,然后利用MATLAB软件中的cameraCalibrator命令调用MATLAB—TOOLBOX_calib对相机进行标定和矫正,以便得到相机的内外参数和消除图像的畸变。

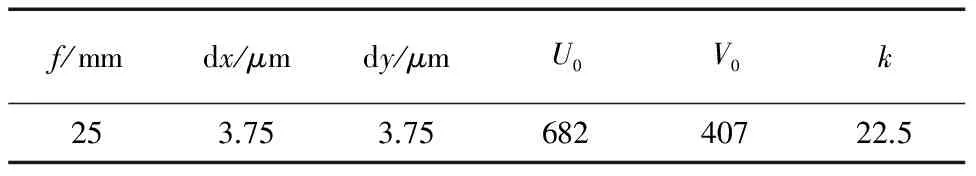

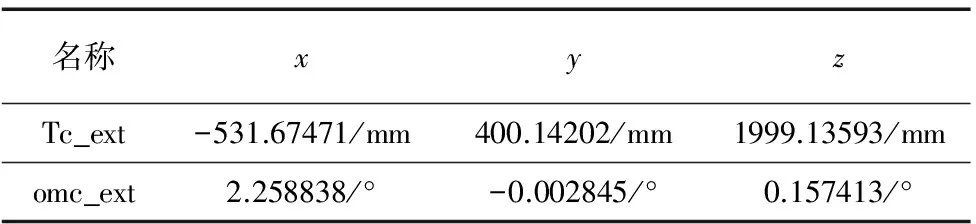

测量系统标定的部分图像如图3所示,相机内外参数如表1、表2所示。

图3 标定板图

f/mmdx/μmdy/μmU0V0k253.753.7568240722.5

表2相机外部参数

名称xyzTc_ext-531.67471/mm400.14202/mm1999.13593/mmomc_ext2.258838/°-0.002845/°0.157413/°

2 机器视觉测量方法

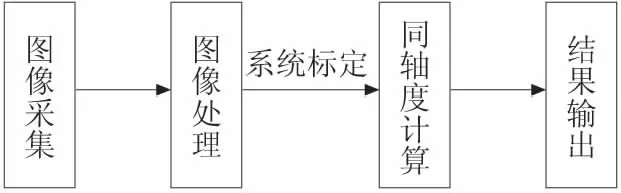

本系统的机器视觉测量过程主要包括图像采集、图像处理、同轴度计算以及测量值输出四部分。而图像处理部分是视觉测量的关键部分,由图像降噪与二值化、边缘提取、圆的拟合等组成。其视觉测量过程如图4所示。

图4 视觉测量方法过程

2.1 图像的降噪与二值化

图像采集设备在获取图像信息时由于受到外界环境和工件表面质量等影响,肯定会存在一定的噪声,它是获取的图像像素点无法表现真实场景亮度的误差。噪声必定会恶化图像的质量,从而给后面的特征提取带来困难。降噪是在不损坏图像的轮廓信息的情况下抑制噪声,保证图像清晰和较好的视觉效果。根据所获取图像噪声的特点,选取中值滤波来消除或减轻图像的噪声。中值滤波是一种抑制噪声的非线性处理方法,能够在抑制噪声的同时保持图像边缘清晰。其基本思想是设定像素的邻域后用像素点邻域灰度值的中值来代替该像素点的灰度值。设f(x,y)为原图像点(x,y)的灰度值,g(x,y)为图像滤波后的灰度值,则有:

g(x,y)=Median{(x-k,y-1),k,1∈A}

其中,A为滤波窗口。

为了进一步便于图像轮廓的边缘提取,通过设置阈值将中值滤波后的图像二值化,处理后的图片如图5所示。

图5 零件二值化图

2.2 图像的边缘提取

图像轮廓的边缘提取是整个图像处理获取测量目标几何参数的核心步骤,它的准确快速提取对测量结果有着非常重要的影响。虽然在MATLAB中,图像工具箱中的edge函数可以基于各种提取算子较好的提取到图像的轮廓,但这是一种通用边缘提取方法,本文基于常用边缘检测算子,再结合阀门零件图像的具体情况,重新设计了边缘检测算法,以便提高检测速度和准确度[4]。

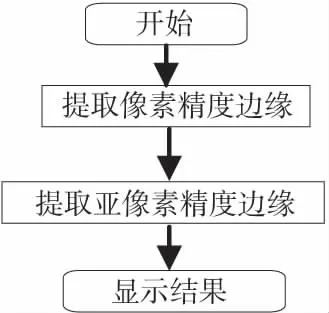

阀门零件连接口边缘提取流程如图6所示。

图6 零件边缘提取流程图

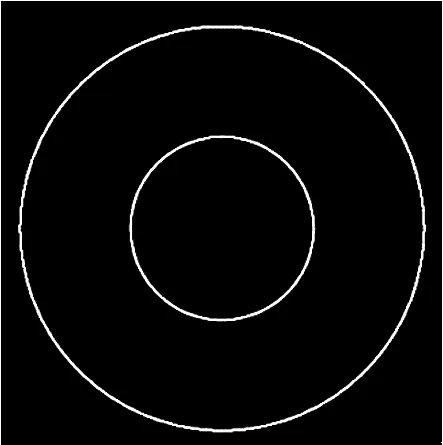

本文先用Canny算子进行轮廓边缘检测,然后利用亚像素边缘提取法对轮廓进行二次提取,这里所用的亚像素检测方法是灰度矩法[5]。若直接使用亚像素方法进行精确轮廓提取,则容易陷入局部极小值,会增加图像处理的运算量。为了提高检测效率,本文只提取计算同轴度的两圆孔轮廓。实验结果如图7所示。

图7 零件边缘提取图

2.3 圆的拟合与同轴度计算

霍夫变换[6-7]是曲线拟合中常用的一种方法,图像在变换之前处在图像空间,变换之后则在参数空间。但是由于Hough变换在计算时比较复杂,因此拟合效率不高,而且还会在输出中产生一些噪声。本测量系统目的是为了快速准确的获得两连接孔的圆心位置,所以使用了一种效率较高的算法[8-10]。具体计算过程如下:

令第i行上的边缘点数为A,第j列上的边缘点数为B,则圆心的坐标为(x0,y0)为:

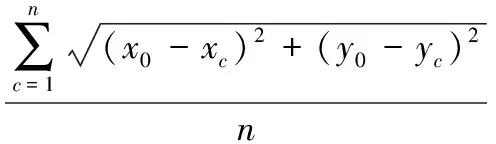

在圆心计算完成后,可以将所有提取的边缘点坐标记为(xc,yc)。这样求各边缘点到圆心的距离,然后再求加权平均值,作为所拟合圆的半径。

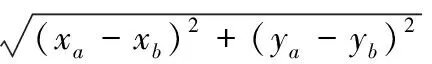

阀门零件两连接孔同轴度的计算,通过求两圆心之间的距离求得。

设左边接口孔中心坐标为(xa,ya),右边法兰接口孔中心坐标为(xb,yb),则同轴度的计算公式为:

根据上面的公式求得同轴度d,再将此值与所标定的相机参数相乘,就可以得到实际的同轴度值。

3 实验验证与误差分析

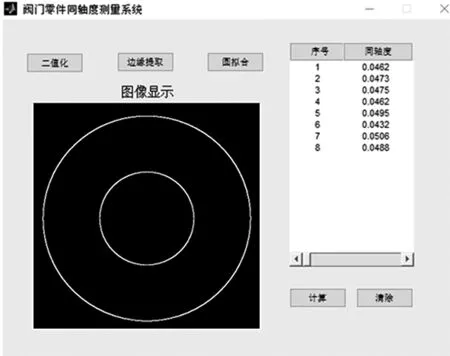

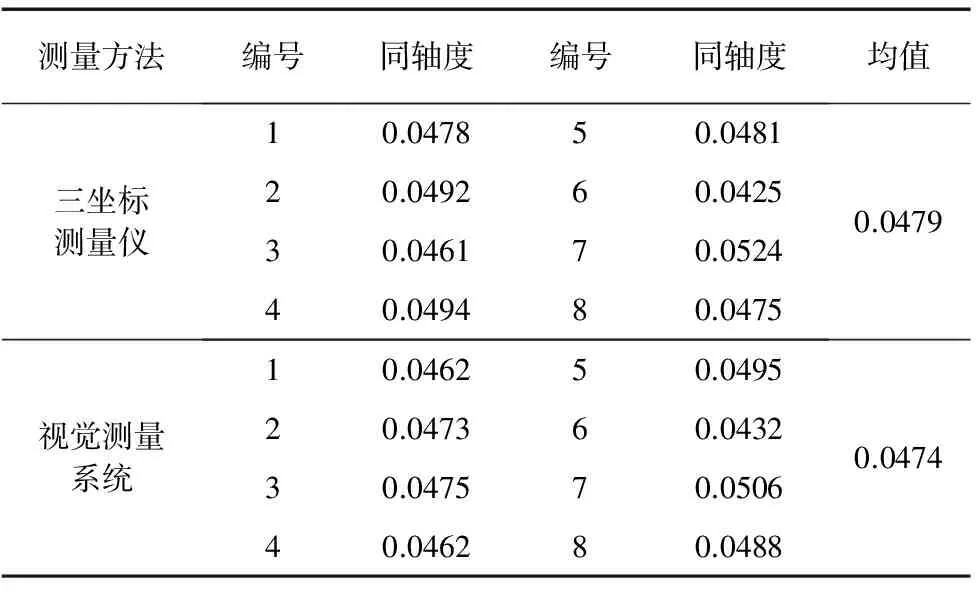

将阀门零件放在机床上加工,再利用所开发的测量系统对工件同轴度进行检测,测量界面如图8所示。为了进一步验证视觉系统的测量精度,把测量结果与三坐标测量仪检测结果进行对比,其具体结果如表3所示。

图8 测量系统图

测量方法编号同轴度编号同轴度均值三坐标测量仪12340.04780.04920.04610.049456780.04810.04250.05240.04750.0479视觉测量系统12340.04620.04730.04750.046256780.04950.04320.05060.04880.0474

由表3可知所设计的测量系统的标准差为:

与三坐标测量仪测出的结果均值误差为0.0005mm,测量精度满足工业生产需求。

4 结束语

本文设计了一套基于机器视觉的阀门零件同轴度测量系统,该系统是利用MATLAB软件对系统进行标定、对图像进行算法处理,最后将输出的结果与三坐标测量仪的值进行对比,结果表明该方法具有理论正确性和实际可行性。但所搭建的实验环境模型还未考虑所有的实际因素(如工厂噪声、振动对图像信息采集与处理的影响问题),今后可以进一步改进,建立更加适合于零件加工环境的同轴度测量系统。

[1] 王钢.“长征”运载火箭箭体低温阀门技术现状分析[J].低温工程,2007(12):444-447.

[2] 刘晓如.同轴度测量中图像处理技术研究[D].西安:中国科学院西安光学精密机械研究所,2008.

[3] 郭静,罗华,张涛.机器视觉与应用[J].电子科技,2014, 27(7): 185-188.

[4] 姜籍翔.基于机器视觉的外螺纹几何参数检测算法研究[D].西安:电子科技大学,2014.

[5] 杨全银.基于Hough变换的图像形状特征检测[D].济南:山东大学,2013.

[6] 周勇亮,金燕,何萍,等. 随机Hough变换圆检测累计加速算法[J].计算机辅助设计与图形学学报,2014,26(4):574-580.

[7] R Horaud,J P Charras. Automatic Inspection and Orientation of External Screws[J]. AGARDConference Proceedings, 2012(16):62-66.

[8] 乔杨,徐熙平,卢常丽,等.机器视觉远距离目标尺寸自动标定测量系统研究[J].兵工学报.2012,33(6):759-763.

[9] 刘良江,王耀南.基于机器视觉的滚动轴承外径检测系统[J].系统仿真学报,2007,19(21):4981-4984.

[10] Edward P, Owen L, Mithell R.Subpixel measurementusing amoment-based edge operator[J].IEEE Trans. On PAMI,1989,11(12):1293-130.

ResearchonMeasuringSystemofValvePartsCoaxialityBasedonMachineVision

DONG Fang-kai1,ZHENG Zhi-zhen1,YUANG Shao-fei1, BAI Yun-xin1,ZHANG Yu-shen2

(1.School of Mechanical and Power Engineering,North University of China,Taiyuan 030051,China;2. Shanghai Aerospace Equipments Manufacturer,Shanghai 200245,China)

In order to accurately measure the concentricity of two connecting holes of valve parts, a coaxial measurement system of valve parts based on machine vision was designed. The image information is acquired by CCD, and the measurement system is calibrated by MATLAB software. The image is denoised, binarized preprocessing, image edge extraction, circle fitting, and finally the coaxiality of the part is calculated. The experimental results show that this measurement method has more accurate measurement results than the traditional measurement methods, and can meet the needs of production applications.

valve parts;machine vision;MATLAB;coaxiality measurement

1001-2265(2017)11-0081-03

10.13462/j.cnki.mmtamt.2017.11.021

2017-01-14;

2017-02-19

董芳凯(1992—),男,山西寿阳人,中北大学硕士研究生,研究方向为机器视觉,图像处理,(E-mail)1025915393@qq.com;通讯作者:郑智贞(1970—),女,山西神池人,中北大学硕士研究生导师,研究方向为数字化制造技术研究,(E-mail)hyt97@163.com。

TH164;TG659

A

(编辑李秀敏)