基于弹性变形的超声磨削氧化锆陶瓷的粗糙度模型*

2017-11-30尤佳旗

李 厦,尤佳旗

(上海理工大学 机械工程学院,上海 200093)

基于弹性变形的超声磨削氧化锆陶瓷的粗糙度模型*

李 厦1,尤佳旗2

(上海理工大学 机械工程学院,上海 200093)

针对磨粒突出高度随机分布的特点,结合砂轮型号,建立了磨粒突出高度的正态分布图。通过切削厚度概率密度函数建立了普通磨削和超声磨削的理论切削厚度公式,采用基于弹性变形的接触弧长,结合氧化锆陶瓷的材料特性,计算出基于弹性变形的最大未变形切削厚度。根据磨粒突出高度分布和表面粗糙度的算术平均偏差定义,建立了普通磨削和超声磨削的粗糙度模型。理论研究和实验结果均表明:使用超声磨削改善了工件的表面粗糙度。而该模型可以根据给定材料的性能有效测出其表面粗糙度。由于设计的磨粒形状单一,理论值比实际值小约20%。

磨粒突出高度;弹性变形;氧化锆陶瓷;超声磨削

0 引言

工程陶瓷材料具有高硬度、耐磨损、化学性能稳定等优良特性,因而在机械、化工、汽车等部门被广泛地应用。但由于工程陶瓷的硬脆特性,导热性差,其机械加工非常困难。工程陶瓷通常采用的加工方法是磨削,磨削后的表面粗糙度对零件使用性能有很大影响,表面粗糙度值越小,则零件的耐磨性,耐蚀性,配合精度越高[1]。但是在普通磨削过程中会产生较大磨削力和磨削热,导致加工后的工件表面较粗糙。因此为了改善加工效果,近些年提出了超声振动辅助磨削加工,利用该加工方法可以提高加工效率和表面质量,尤其适合于工程陶瓷等硬脆材料的加工。

国内外学者对超声磨削做了不少研究。张洪丽[2]基于普通磨削和三种超声振动辅助加工方式下的加工表面创成机理,建立了有关磨粒间隔和顶锥角的粗糙度计算模型。赵晓亮[3]通过切削厚度模型和磨粒在工件划痕轮廓分析的基础上,分别对理想条件(磨粒大小相同,分布均匀)和非理想条件(磨粒大小不等,非均匀分布)进行了研究。刘书博[4]针对砂轮磨粒的突出高度和磨粒间隔进行分析,利用matlab对磨粒运动轨迹进行仿真,计算已形成的轮廓粗糙度值。Sanjay[5]根据磨粒的随机几何形状和切削刃,利用概率密度函数计算表面粗糙度。

但是目前大多数对表面粗糙度的研究都侧重于磨削参数,或者磨粒的形状大小间隔,很少考虑工件材料性能对磨削产生的表面粗糙度的影响。因此本文提出了一种新的粗糙度模型,综合考虑磨削用量、砂轮形貌、工件性能、砂轮和工件之间接触区产生的微观变形力等对粗糙度产生影响的因素,并进行了实验验证。

1 砂轮磨粒突出高度

砂轮是由结合剂将磨粒粘结而成的多孔体。磨粒随机地分布在砂轮表面, 它们的形状、大小和方向各不相同 ,从而导致磨粒的突出高度也是随机变化的。工件的表面粗糙度、亚表面损伤都与磨粒突出高度有着密切的关系。

磨粒的突出高度一般呈正态分布,其均值为dgavg,标准差为σ,由以下公式可得:

dgavg(mm)=68M-1.4

(1)

(2)

式中:M为砂轮粒度号,dgmax=15.2M-1为磨粒最大尺寸。砂轮表面一个圆周上所有磨粒中第i颗的突出高度hi为:

hi=σZi+kdgavg

(3)

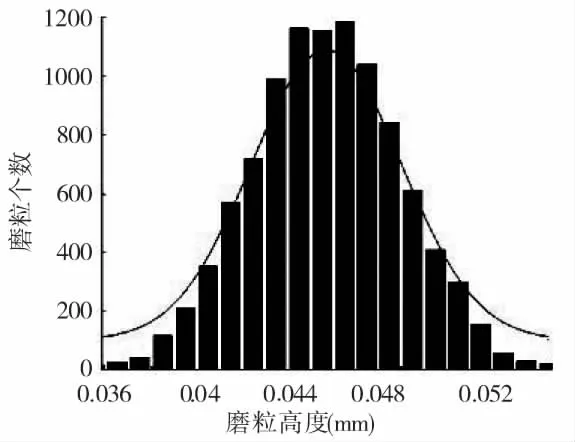

其中,Zi为服从(0 ,1)正态分布的随机数;k为表示磨粒突出表面的高度系数,根据文献选取0.2[4]。磨粒突出高度正态分布图如图1所示:

图1 磨粒突出高度的正态分布图

基于以上计算结果,可以假定在所有磨粒中20%磨粒高度为0.6×dgmax;60%磨粒高度为0.8×dgmax;20%磨粒高度为dgmax。

2 最大未变形切削厚度的建模

2.1 理论最大未变形切削厚度

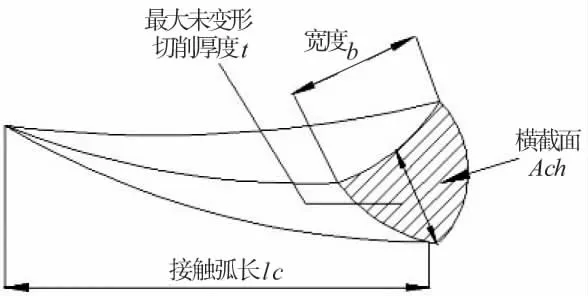

由于磨粒对工件进行切除或耕犁,工件表面产生了轮廓。而这些划痕的深度都等于切屑厚度。最大未变形切削厚度t是单颗磨粒去除工件材料的最大深度。砂轮表面磨粒形状大小和分布的随机性导致切屑厚度也是随机的。Younis和Alawi曾对未变形切削厚度t的分布用概率密度函数进行了描述[6]。

(4)

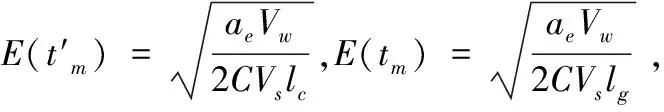

式中,β是与材料性能、砂轮结构和磨削条件等有关的参数。该函数的数学期望值是:

(5)

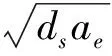

由于磨粒形状不一,去除材料产生的沟槽横截面形状也相当复杂。本文假设该横截面为半圆形,半径为t,如图2所示,则该横截面的面积期望值为:

(6)

图2 沟槽横截面

一次磨削产生的所有切屑横截面面积的总和为E(total):

(7)

式中,Nd为砂轮与工件接触区域磨粒个数:

Nd=Clcb

(8)

式中,C:砂轮表面单位面积内磨粒个数;lc:砂轮与工件接触弧长;b:砂轮与工件接触宽度。

根据材料去除率相等有:

(9)

式中,ae为磨削深度,Vw为工作台速度,Vs为砂轮速度。

公式(9)结合式(7)得:

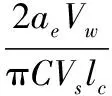

(10)

从而得到:

(11)

因为:

(12)

由式(10)~式(12)可得:

(13)

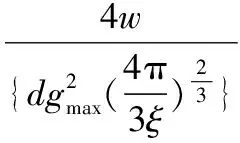

对于砂轮表面单位面积内磨粒的个数C,可以由以下公式计算:

(14)

式中,ξ是磨粒在砂轮中所占的体积百分比,值为0.25。w为实际参与磨削的金刚石磨粒百分比,本文选用0.5[7]。

2.2 普通磨削最大未变形切削厚度

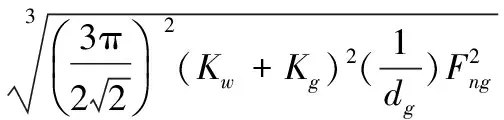

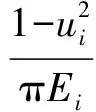

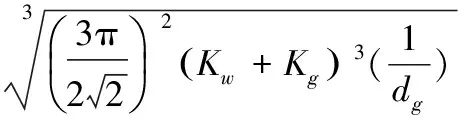

磨削效率和工件表面质量受到磨削接触区的影响。接触弧长因此成为主要影响因素。根据Arif的理论[8],几何上来说,接触弧长的偏差会影响表面成形质量和工件尺寸精度。由于弹性变形,砂轮和工件的接触弧长会增加。对接触弧长有影响的分别有三个因素①磨削几何接触区;②磨粒和工件之间的微观接触;③砂轮和工件之间的弹性变形。实际的接触弧长往往受到这三个因素的影响。为了计算实际的接触弧长,首先要计算砂轮和工件以及磨粒之间的弹性变形,其次考虑磨削深度对接触弧长的影响。现在分别计算 ②、③因素引起的额外接触长度。假设磨粒是一个直径为dg的球体。Stepien[9]提出了磨粒和工件表面两个点相互接近的弹性变形关系式:

(15)

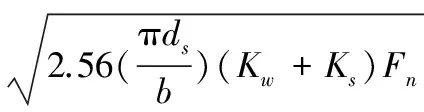

因此由磨粒和工件之间弹性变形引起的额外接触长度为:

(16)

式中,ds:砂轮直径。

砂轮和工件间的弹性变形接触长度则可以从下式求得:

(17)

式中,Fn:磨削区域内的法向磨削力。

综上,由弹性变形引起的额外接触长度为:

lf≅lc′+a′

(18)

再将磨削深度的影响考虑进接触弧长的计算公式中[10]:

(19)

基于此理论,整理后得到受弹性变形影响的接触弧长公式[11]:

(20)

其中:

Fn可以由公式Fn=FngNd=FngClcb得到,其中Fng为单颗磨粒法向磨削力,从以下公式求得:

(21)

式中,a是一个关于砂轮形貌的常数,Kic是工件断裂韧性,H是维氏硬度。

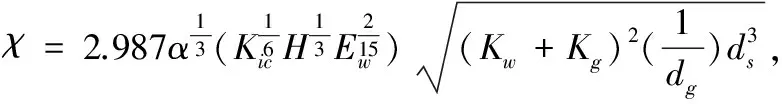

整理后得到最终公式:

(22)

其中:

(23)

2.3 超声磨削最大未变形切削厚度

图3给出了单颗磨粒的超声磨削横向轨迹模型。与单颗磨粒普通磨削加工沟槽相比,轴向超声振动辅助磨削过程中,单颗磨粒的切削厚度不变,切削弧长增大,切削沟槽比普通磨削宽,最大宽至一个振幅A,这是轴向超声振动辅助磨削材料去除率提高的一个原因[2]。

图3 单颗磨粒超声磨削横向轨迹

而切削厚度概率密度函数同样适用于超声磨削,因此超声磨削最大未变形切削厚度的数学期望公式:

(24)

弹性变形对接触弧长的影响因素对超声磨削适用,所以超声磨削的接触弧长公式为:

(25)

其中,超声法向磨削力:

(26)

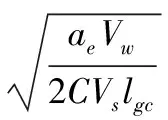

磨削实验参数如表1所示,氧化锆材料参数如表2所示:

表1 实验参数

表2 氧化锆材料参数

表3 普通磨削/超声磨削的接触弧长和最大未变形切削厚度

3 建立粗糙度模型

根据磨粒突出高度的正态分布法,假定有三种切削厚度,选用表三得到的,分别为:h1=0.6tm′,h2=0.8tm′,h3=tm′。切削厚度h1,h2,h3概率P1,P2,P3分别为:20%,60%,20%。

为了便于计算,建立粗糙度模型前,先假设:

(1)砂轮上所有磨粒只有一个磨刃,磨粒磨刃前角为2θ=90°。

(2)磨粒切削产生的沟槽没有重叠。

(3)不计砂轮磨粒磨损和机床振动的影响。

三种磨粒切削厚度的表面划痕轮廓如图4所示。

图4 磨粒切削厚度的表面划痕轮廓

磨粒在工件表面所产生的划痕,可分为两类:深度大于磨削表面轮廓中线ycl和深度小于ycl。

深度大于ycl的划痕所产生的面积分为:

Aiupper=ycl2(i=1,2,3)

(27)

深度小于ycl的划痕所产生的面积分为:

Ailower=(hi-ycl)2

(28)

由粗糙度算术平均偏差的中心线定义知,中线ycl上下面积相等:

P1×A1upper+P2×A2upper+P3×A3upper=

P1×A1lower+P2×A2lower+P3×A3lower

(29)

将式(27) ,式(28)代入式(29) 计算得中线:

(30)

根据粗糙度定义[4]可以求得:

(31)

式中,Li=2×hi(i=1,2,3)

整理后得:

(32)

其中,

式中:

4 理论粗糙度和实际粗糙度对比

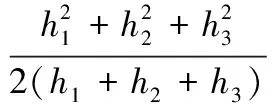

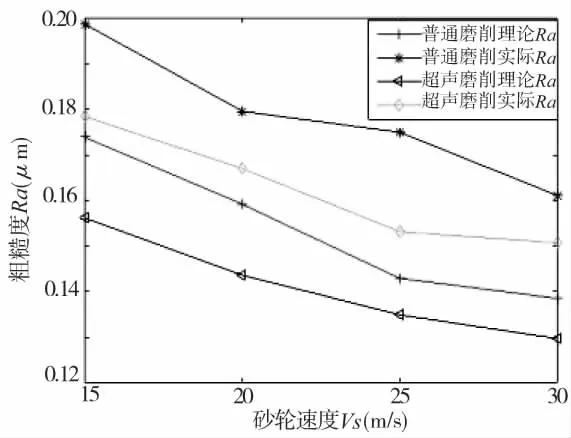

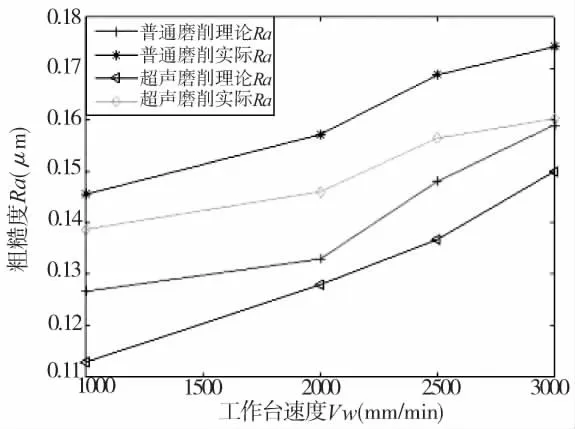

根据表3计算获得的最大未变形切削厚度,代入以上粗糙度模型中,最终计算得普通磨削和超声磨削的理论粗糙度。将其和实际粗糙度进行对比,如图5~图7所示。

图5 磨削深度对Ra的影响

图6 砂轮速度对Ra的影响

图7 工作台速度对Ra的影响

由图5~图7可见,粗糙度随着磨削深度增大而增大,这是因为磨削深度的增大,使材料受到的法向力增大,裂纹长度增大,因此微裂纹的产生及扩展会增大,导致加工表面粗糙度增大。粗糙度随着砂轮速度增大而减小,因为磨粒的切屑厚度变薄,切削力相应减小,表面破碎的深度减小,因而表面粗糙度减小。粗糙度随着工作台速度增大而增大,因为切削厚度变厚,粗糙度相应变大。相比普通磨削的粗糙度实测值,超声磨削的粗糙度实测值降低了约10%,因为超声振动使磨粒的切削痕迹相互交错,并且因表面微细沟槽自成机理,磨粒处于连续切削状态,磨削力也有所降低,而且脆崩破碎仅出现在材料延性流动所隆起的部分,不像普通磨削的脆崩破碎,不仅产生在材料所隆起的部分并且大部分产生在犁沟的底部;此外,超声磨削呈片状的切屑较薄,破碎的凹坑较浅,因此同样的加工条件下,超声振动辅助磨削的加工表面租糙度比普通磨削的小。该模型预测的工件表面粗糙度和实际实验结果相比,小了约20%,这是由于设计的磨粒形状单一,磨粒前刃角固定,导致粗糙度模型的沟槽均为三角形。且没有考虑磨粒的磨损和机床振动对磨削接触区的影响。

5 结论

本文考虑了氧化锆陶瓷工件和砂轮接触区域的弹性变形影响,重新定义了接触弧长的公式,利用切削厚度概率密度函数,建立了最大未变形切削厚度公式,结合磨粒突出高度的正态分布,建立了关于普通磨削和超声磨削的粗糙度模型。理论和实验结果均显示氧化锆陶瓷工件的表面粗糙度随着磨削深度增加而增大,随着砂轮速度增加而减小,随着工作台速度增加而增大。超声磨削粗糙度实测值比普通磨削降低了约10%。与其他文献的粗糙度模型相比,该模型考虑到了工件材料性能、磨粒突出高度随机分布的性质。更加精确的对粗糙度进行预测。由于设计的磨粒形状单一,砂轮形貌特征复杂,而且没有考虑机床振动、切削液等因素,理论值和实际测得的粗糙度相比小了约20%。

[1] 王晓峰,朱爱菊,丁同梅,等.金刚石磨削石英陶瓷表面粗糙度的计算机模拟[J].超硬材料工程,2006,18(6):5-6.

[2] 张洪丽.超声振动辅助磨削技术及机理研究[D].济南:山东大学,2007.

[3] 赵晓亮.陶瓷磨削表面粗糙度预测模型与实验研究[D]. 大连:大连理工大学,2009.

[4] 刘书博.陶瓷材料普通磨削表面粗糙度预测与实验研究[D]. 哈尔滨:哈尔滨理工大学,2012.

[5] Sanjay Agarwal, P Venkateswara Rao. A probabilistic approach to predict surface roughness in ceramic grinding[J]. International Journal of Machine Tools & Manufacture, 2005, 45(8): 609-616.

[6] Zhang Jian-hua,Wang Li-ying.Modeling study on surface roughness of ultrasonic-assisted micro end grinding of silica glass [J]. The International Journal of Advanced Manufacture Technology, 2016,86(5):407-418.

[7] 刘超.工程陶瓷磨削表面/亚表面损伤的模型建立和实验研究[D]. 天津:天津大学,2007.

[8] M Arif, X Zhang. A predictive model of the critical undeformed chip thickness for ductile-brittle transition in nano-machining of brittle materials [J]. International Journal of Machine Tools & Manufacture, 2013, 64(4):114-122.

[9] P Stepień.A probabilistic model of the grinding process[J].Applied Mathematical Modeling,2009,33(10):3863-3884.

[10] T Yamada,HS Lee,K Miura. Effect of Contact Stiffness of Grinding Wheel on Ground Surface Roughness and Residual Stock Removal of Workpiece[J].Advanced Materials Research,2013,797(797):522-527.

[11] S Agarwal, P V Rao. Predictive modeling of undeformed chip thickness in ceramic grinding[J].International Journal of Machine Tools and Manufacture,2012,56: 59-68.

[12] 李厦,臧瑞,钞俊闯.轴向超声辅助磨削陶瓷的磨削力模型[J].机械工程材料,2016,40(4): 45-46.

ARoughnessModelofZirconiaCeramicBasedonElasticDeflectioninUltrasonicGrinding

LI Sha1, YOU Jia-qi2

(School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

According to the characteristic of random distribution of the outstanding height of abrasive and the type of grinding wheel, the figure of normal distribution of the outstanding height of abrasive is set up in this paper. The theory of cutting thickness formula of common grinding and ultrasonic grinding can be established by probability density function of cutting thickness. Using the contact length influenced by elastic deformation, combined with the material properties of zirconia ceramic, undeformed chip thickness affected by the elastic deformation could be calculated. According to the distribution of the outstanding height of abrasive and arithmetic average deviation definition of surface roughness, roughness model of common grinding and ultrasonic grinding is set up. Theoretical research and experimental results show that ultrasonic grinding improves the surface roughness of workpiece. The model can effectively predict the surface roughness according to the given material properties. Due to the design of single grinding grain shape, the theoretical value is about 20% smaller than the actual value.

outstanding height of abrasive; elastic deflection; zirconia ceramic; ultrasonic grinding

1001-2265(2017)11-0023-05

10.13462/j.cnki.mmtamt.2017.11.007

2017-02-27;

2017-03-28

国家自然科学基金 (51475310);教育部高等学校博士学科点专项科研基金(20133120120005)

李厦(1969—),男,辽宁铁岭人,上海理工大学教授,博士,研究方向为精密磨削和数控技术,(E-mail)LS51666@163.com。

TH161;TG580.6

A

(编辑李秀敏)