基于拓扑优化方法重载变速箱体轻量化设计*

2017-11-30张荣祥张进生罗崇岳

张荣祥,张进生,2 ,黄 波 ,罗崇岳 ,刘 力

(1.山东大学 a.机械工程学院;b.建材与建设机械研究中心;c.高效洁净机械制造教育部重点实验室,济南 250061;2.山东大学鹰轮工程技术中心,山东 烟台 265400)

基于拓扑优化方法重载变速箱体轻量化设计*

张荣祥1a,1b,1c,张进生1a,1b,1c,2,黄 波1a,1b,1c,罗崇岳1a,1b,1c,刘 力1a,1b,1c

(1.山东大学 a.机械工程学院;b.建材与建设机械研究中心;c.高效洁净机械制造教育部重点实验室,济南 250061;2.山东大学鹰轮工程技术中心,山东 烟台 265400)

传统变速箱箱体生产遵循保守原则,质量分配不均,自身重量过大。为获得结构合理,质量低的变速箱箱体,以某装载机变速箱箱体为研究对象,采用理论分析计算与仿真相结合的方式对变速箱箱体进行了静力学分析,获得了箱体在最大载荷工况下应力及变形;运用Ansys Workbench软件对箱体进行了模态分析,获得了箱体前10阶的固有频率及振型。基于分析结果采用变密度法,对箱体进行以体积最小为优化目标,以形变和应力为约束条件的结构拓扑优化,在此基础上根据优化后的云图对其进行相对应结构设计。优化后变速箱箱体质量减少11.68%,最大变形量降低20.2%。分析结果表明,优化后的变速箱箱体综合性能得到提高,实现了轻量化设计和提高可靠性的双重目的。

变速箱箱体;轻量化;静力学分析;模态分析

0 引言

变速箱箱体是变速箱的重要零件之一,属于典型的复杂薄壁结构,其包容并支撑箱体内各种传动零部件,从而保证各零部件之间的相对运动和精度[1]。装载机变速箱工作环境恶劣复杂,低速重载工况下,箱体承受较大冲击载荷,因此在该变速箱结构设计时须满足其足够的强度和刚度。由于企业设计制造时仅仅采用参考类比其它产品的方法,为满足变速箱的使用要求,通过简单的增加变速箱箱体壁厚的方法来提高箱体的刚度和强度,造成了变速箱箱体质量分配不均,自身重量增加等问题,严重影响了车辆的整体性和经济性[2],因此需要对该变速箱箱体进行结构的优化设计。

近年来,国内外对变速箱箱体进行了深入研究,柴斌虎等[3]运用有限元仿真与测试实验相结合的方法测得了变速箱箱体应力应变较大的部位,为变速箱箱体结构设计修改提供了一定的依据。Jin-Rae Cho[4]对风力发电机变速箱进行了有限元结构分析,分析了齿轮啮合频率对变速箱振动的影响。吕伴等[5]针对某装甲车辆变速箱的工作特性,建立箱体的有限元模型,对箱体进行模态分析,得到其固有频率和振型,并进行了减振降噪优化设计,Sa′id Golabi[6]基于MATLAB一种新的遗传算法对火车变速箱进行体积优化。国内外对变速箱箱体研究主要集中于汽车、军用车辆的应力分析与模态分析,对工程车辆变速箱箱体的研究尤其是箱体轻量化设计及结构优化方面还有一定的不足。本文在对变速箱箱体动静态特性分析的基础上,根据装载机变速箱工况、结构及设计要求,运用变密度法对箱体进行拓扑结构优化,以达到变速箱箱体轻量化的目的。

1 箱体静力学及模态分析

1.1 箱体载荷计算

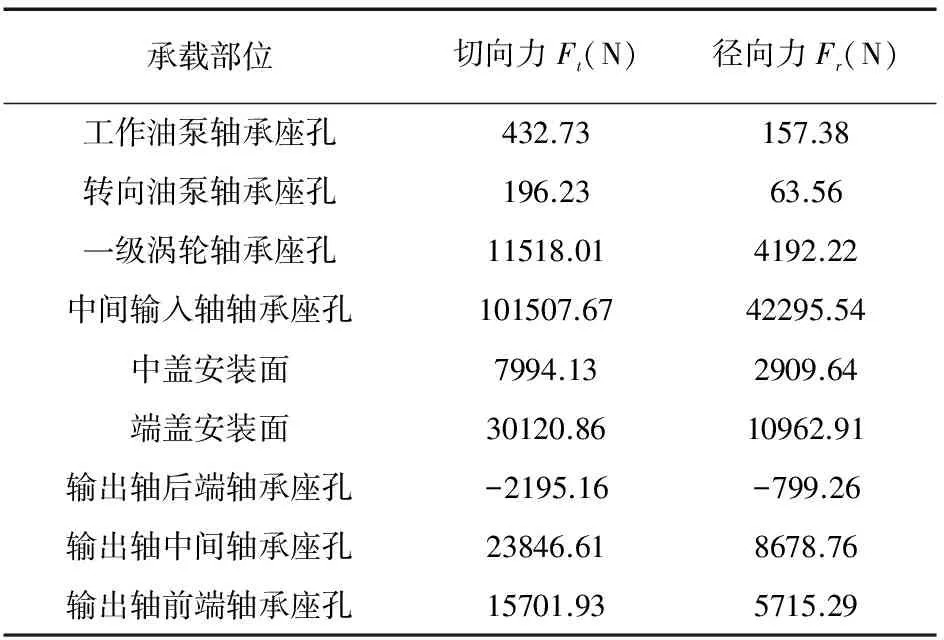

装载机最大载荷工况为制动工况,此工况下箱体载荷主要分布在箱体转向油泵轴承座孔,一级涡轮轴承座孔,中间输入轴轴承座孔,工作油泵轴承座孔,输出轴轴承座孔,中盖安装面,端盖安装面[7]。以Hertz弹性体接触理论[8]和向心轴承负荷分布假设条件为前提,忽略变速箱各个零部件重力,对其进行各个轴承座孔及安装面的受力计算。经计算,各个部位受力情况如表1所示。

表1 箱体受力计算结果

1.2 箱体有限元模型建立

该装载机变速箱箱体结构复杂,为了方便对其进行网格划分及有限元分析,在不影响分析结果的前提下,对该变速箱的箱体模型进行简化处理:忽略变速箱箱体上非主要受力部位,如所有的螺栓孔、油孔、螺纹孔及过渡圆角、倒角等;将变速箱箱体上介于变矩器壳体安装面和中盖安装面之间的内腔阶梯圆采用统一直径,避免过渡处产生应力集中现象。

(1)定义材料属性:箱体材料采用HT250,泊松比0.3,弹性模量为126GPa,密度为7250kg/m3;

(2)网格划分:8节点Solid45单元结构,自由网格划分。箱体节点数为111136,单元数为59912;

(3)约束设定:将箱体左右8个凸台上的螺栓孔以及变矩器壳体结合面上的31个螺钉孔进行6自由度全约束;

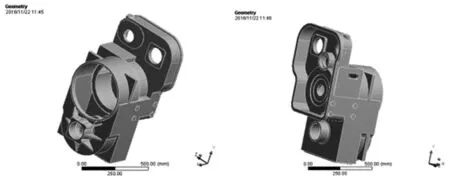

(4)载荷施加:施加位置为7个轴承座孔、中盖安装面、端盖安装面。有限元模型如图1所示。

图1 变速箱箱体有限元模型

1.3 箱体静力学分析

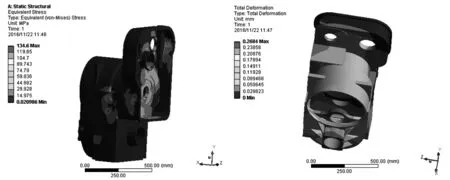

对施加载荷和约束的箱体进行Ansys Workbench静力求解,得到变速箱箱体有限元结果如图2所示,变速箱箱体应力大多集中在轴承座孔、结合面以及8个螺栓孔凸台附近。其最大等效应力为137.34MPa,出现在箱体输入轴轴承座孔附近,小于材料许用应力166.67MPa;最大位移变形量为0.336mm。出现于输出轴中间隔板轴承座孔处和输出轴前端轴承座孔处附近,小于箱体许用变形量0.4mm,箱体其它部位变形和应力均较小。由此可得该箱体强度满足设计要求,有足够的轻量化优化空间;但是输出轴中间隔板轴承座孔处和输出轴前端轴承座孔处变形量接近于箱体许用变形量,可对该处进行局部优化,提高其强度。

图2 变速箱箱体应力和位移云图

1.4 箱体模态分析

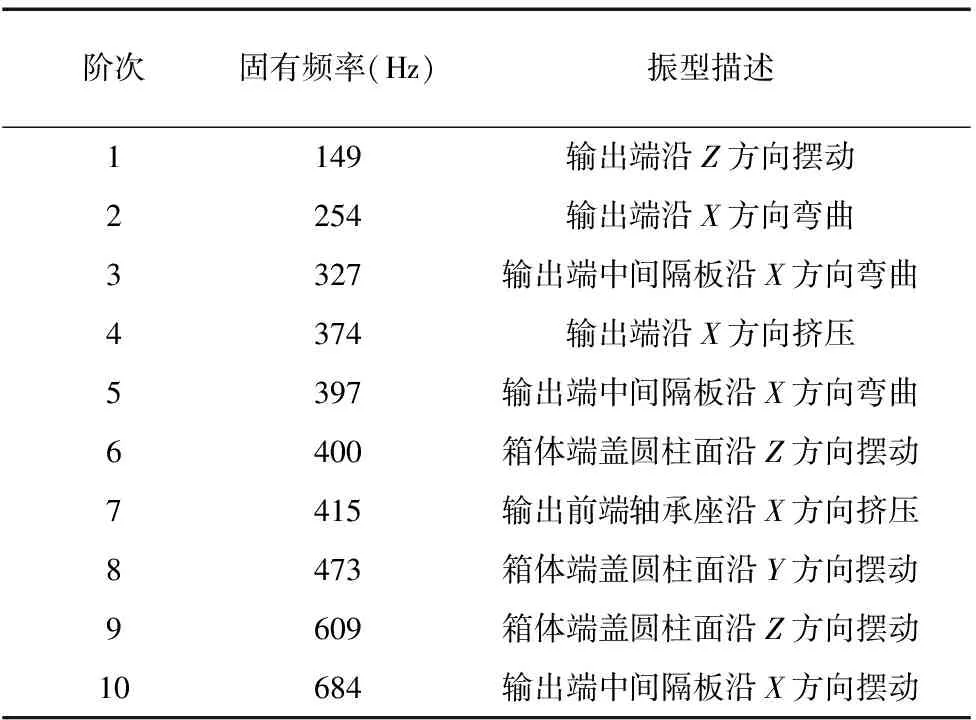

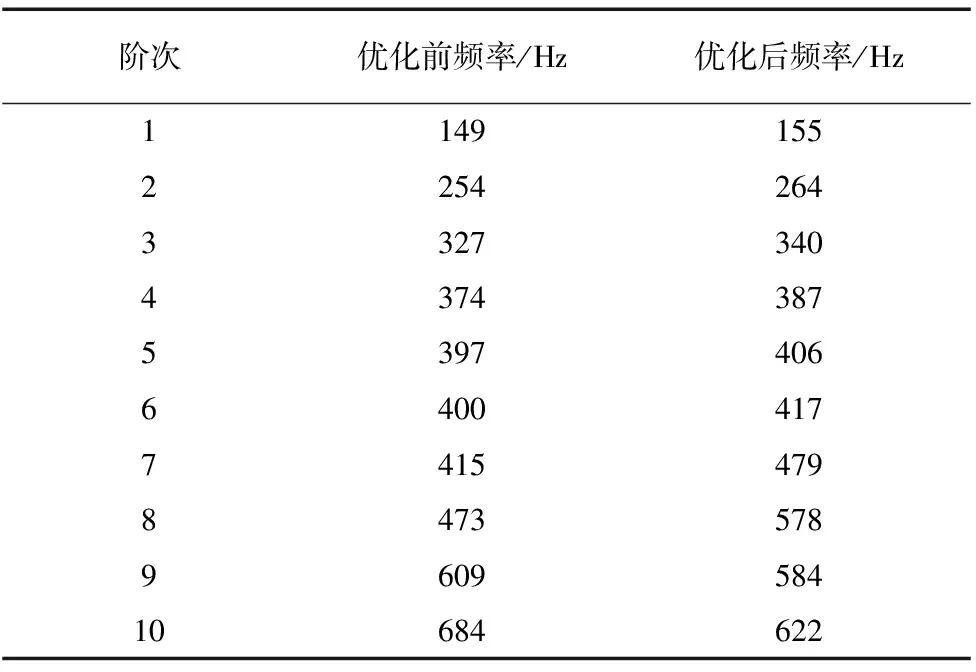

有限元模态分析通常可分为自由模态分析和约束状态下的模态分析两种,约束模态分析相对于自由模态分析更有实际意义[9],本文变速箱箱体采用约束模态分析,对变速箱箱体结合面和箱体左右8个凸台进行全约束。箱体属于连续体,质量和弹性是连续分布的,理论上有无穷多阶模态,因结构的振动特性一般是由其低阶振动特性决定的[10-11],因此分析时取箱体前10阶模态进行分析。表2为变速箱箱体前10阶模态固有频率数值和各个阶段的振型特征。由于篇幅原因以及低阶模态相比高阶模态来说对系统振动影响更大,因此只列出了前4阶的模态振型图,其振型图如图3所示。

表2 变速箱箱体前10阶固有频率及振型

(a) 1阶 (b) 2阶

(c) 3阶 (d) 4阶图3 变速箱箱体前4阶振型图

根据振动动力学理论,当变速箱箱体固有频率与所受的激励的频率一致时,将产生共振,从而大大影响变速箱寿命[12]。通常变速箱的激励主要分为齿轮的啮合振动和发动机低阶振动,即齿轮啮合频率和工作频率。该变速箱输入转速为0~2200r/min,根据公式,所以其工作频率为0~37Hz,经计算,其齿轮啮合频率为1430Hz,770Hz,806Hz。由表2可知,变速箱前10阶固有频率为149~668Hz,均避开了变速箱齿轮啮合频率和工作频率,因此箱体不会产生共振,箱体刚性良好。

2 箱体结构优化设计

2.1 箱体结构拓扑优化

拓扑优化是一种根据载荷、约束及优化目标寻求结构材料最佳分布的优化方法[13],它的本质是使变速箱箱体结构材料分布更加合理,并且在约束条件下有最佳的刚度。对于变速箱箱体,通过整体的结构拓扑优化可以发现变速箱箱体薄弱环节以及需要优化的部位。

本文采用变密度法对变速箱箱体进行优化设计,以单元的相对密度为箱体设计变量,以变速箱箱体最大形变和最大应力为箱体约束条件,以变速箱箱体结构柔度为目标函数。利用Ansys Workbench对变速箱箱体结构进行全局拓扑优化,优化结果如图4所示。

图4 箱体拓扑优化密度云图

2.2 拓扑优化改进措施

根据变速箱箱体拓扑优化密度云图、箱体动静态特性以及箱体结构特点和装配要求,对变速箱箱体进行结构改进,在保证变速箱箱体整体强度、刚度前提下进行轻量化设计。对变速箱箱体主要进行以下几项改进:

(1)加大变速箱箱体输出轴中间隔板厚度,去除中间隔板下部的部分材料,从而增加中间隔板的强度、刚度并且便于变速箱底部机油流动和散热;

(2)去除输出轴后法兰轴承孔加强板筋,去除箱体背部圆柱面上的加强肋板;

(3)加大输出轴前法兰轴承座孔壁厚,改变轴承座孔板筋位置及数量,增强该位置的刚度和强度;

(4)从外部修薄边缘,削减箱体背部两个圆柱面壁厚,削减量为2mm。

根据以上的优化方案,对变速箱箱体进行重新建模,如图5所示,并对优化后的箱体进行静力学分析,分析结果如图6所示,对优化后的箱体进行模态分析,分析结果如表3所示。

图5 变速箱箱体优化后模型

图6 变速箱箱体优化后应力和位移云图

由图7可知,变速箱箱体拓扑优化后质量由251.60kg削减为222.21kg,比优化前降低了11.68%,最大应力由137.34MPa降低为134.60MPa,最大位移变形量由0.336mm削减为0.268mm,比优化前降低了20.2%;由表3可知,箱体第1阶模态频率由149Hz提高到155Hz,第2阶模态频率由254Hz提高到264Hz,第3阶模态频率由327Hz提高到340Hz,第4阶模态频率由374Hz提高到387Hz,其它阶次的模态频率也略有提高。

由上述分析可得,优化后的变速箱箱体质量有了较明显的减少,且箱体强度、刚度均有了提高,实现了变速箱箱体的轻量化设计。

表3 变速箱箱体优化前后模态分析

3 结论

(1)通过对装载机变速箱箱体最大载荷工况下的静动态特性分析,得到箱体前10阶固有频率及箱体的最大等效应力和最大位移变形量,其均满足设计要求,该变速箱有足够的轻量化优化空间。

(2)基于静动态特性的分析结果,利用Ansys Workbench平台的Shape Optimistic模块对箱体进行拓扑优化,借助优化结果并根据箱体结构及装配要求进行相应结构改进优化,优化后箱体质量减少29.39kg,比优化前降低了11.68%,同时减少了箱体最大变形量和最大应力,提高了箱体低阶固有频率,实现了在满足箱体强度和刚度前提下的轻量化设计,对变速箱实际生产设计具有指导意义。

[1] 吴艳云,王广敏.5t装载机变速箱箱体有限元分析[J]. 上海应用技术学院学报(自然科学版),2014,14(3):216-217.

[2] 张学亮.齿轮箱模态分析和结构优化方法研究[D].太原:太原理工大学,2010.

[3] 柴斌虎,马维金. 某轻卡变速箱箱体静动力学特性分析与结构优化[J].机械传动,2014,38(9):138-141.

[4] Jin-Rae Cho,Ki-Yong Jeong,Min-Ho Park,et al.Finite element structural analysis of wind turbine gearbox. considering tooth contact of internal gear system[J]. Journal of Mechanical Science and Technology 2013,27(7):2053-2059.

[5] 吕伴. 装甲车辆变速箱振动噪声仿真及分析[D].北京:北京理工大学,2015.

[6] Sa′id Golabi. Gear train optimization based on minimum volume/weight design [J]. Mechanism and Machine Theory, 2014,73(2):197-217.

[7] 刘明增. 装载机液力变速器主要性能及综合性能评价研究[D].济南:山东大学,2014.

[8] 刘泽九,贺士荃.滚动轴承的额定负荷与寿命[M].北京:机械工业出版社,1982.

[9] 任杰锶.基于ANSYS Workbench的某越野车车架有限元分析[J].中北大学学报,2015,36(4):428-434.

[10] 刘伟虔.大规格铝型材龙门加工中心横梁静动态特性分析[J].组合机床与自动化加工技术,2015(9):39-40.

[11] Chen Baochun,Chen Shuisheng,Liu Yuqing.Pre-liminary analysis of natural vibration characteristics and antiseismic behavior of concrete filled steel tubular arch bridges. Theories and applying of structural engineering[M] .Kunming Yunnan Science and Technology Press,2006.

[12] 陶晓敏.某新型汽车变速箱箱体振动模态分析[J].机械传动,2016(7):143-145.

[13] 朱剑峰,林逸.汽车变速箱壳体结构拓扑优化设计[J].吉林大学学报,2013,43(3):585-589.

LightweightDesignofHeavyLoadGearboxHousingonTheTopologicalOptimizationMethod

ZHANG Rong-xiang1a,1b,1c,ZHANG Jin-sheng1a,1b,1c,2,HUANG Bo1a,1b,1c,LUO Chong-yue1a,1b,1c,LIU Li1a,1b,1c

(1 a.School of Mechanical Engineering; b.Research Centre for Building Materials and Construction Machinery;c. Key Laboratory of High-efficiency and Clean Mechanical Manufacture,Shandong University,Jinan 250061,China;2. Yinglun Engineering Technology Center of Shandong University, Yantai 276800, China)

The traditional gear-box housing production follow the principle of conservatism,which caused uneven quality distribution and great weight. In order to get the gear-box housing with reasonable structure and low quality, taking the wheel loaders gearbox housing as the research object, the gearbox housing’s statics character was analyzed by using a combination of theoretical calculation and simulation, and the stress and the deformation were obtained under the maximum load condition. By using Ansys Workbench software, the modal analysis of the gearbox housing were performed, and the firs 10 nature frequency, modal shapes of the gearbox housing were gotten. Based on the results of the analysis, the structure topology optimization was carried out, by using the variable density method and taking the minimum volume as the optimization goal, displacement and stress as the constraints. On this base, the optimal design was carried according the topology optimization cloud. The weight of the optimized gearbox housing is reduced 11.68%, the biggest deformation is reduced 22.62%. Analysis results show that,the overall performance of the optimized gearbox housing is improved, achieving the dual purpose of lightweight design and improving the reliability.

gearbox housing; lightweight design; statics analysis; modal analysis

1001-2265(2017)11-0019-04

10.13462/j.cnki.mmtamt.2017.11.006

2016-12-12;

2017-01-03

山东省重点研发计划(2015GGX103009);山东省自主创新及成果转化专项(2014CGZH0802)

张荣祥(1991—),男,山东青岛人,山东大学硕士研究生,研究方向为工程机械高性能自动变变速箱设计与研发,(E-mail)391007531@qq.com ;通讯作者:张进生(1962—),男,山东高青人,山东大学教授,博士研究生导师,研究方向为工程机械、市政机械新技术、新产品的研发及创新设计、先进制造装备及其自动化。

TH16;TG122

A

(编辑李秀敏)