22MnB5超高强钢热冲压成形工艺及试验

2017-07-03薛克敏孙大智巩子天纵合肥工业大学材料科学与工程学院合肥230009

薛克敏 孙大智 李 萍 巩子天纵合肥工业大学材料科学与工程学院,合肥,230009

22MnB5超高强钢热冲压成形工艺及试验

薛克敏 孙大智 李 萍 巩子天纵

合肥工业大学材料科学与工程学院,合肥,230009

考虑材料的热物理性能参数、力学性能与温度的关系,利用ABAQUS软件建立了22MnB5超高强钢热冲压过程的热力耦合有限元模型,选用合适的热冲压工艺参数进行数值分析,得到了坯料热冲压成形的应力应变分布,并以板料初始温度为变量,研究不同初始温度对零件厚度分布、回弹及冷却速率的影响。进行了板料初始温度为900 ℃的22MnB5超高强钢热冲压试验,零件厚度分布及回弹量与模拟结果基本吻合,各区域淬火组织均为板条状马氏体,由于零件底部的淬火冷却速率较大,马氏体组织更加均匀细小。

22MnB5超高强钢;数值模拟;回弹;马氏体转变

0 引言

汽车轻量化与节能减排有着密切关系。随着汽车领域有关正碰、侧碰、排放等强制法律法规的相继完善,解决汽车轻量化与安全性之间的矛盾显得尤为关键[1]。高强度和超高强度钢板以其轻质、高强度及高抗碰撞性能等特点[2],在汽车行业中越来越受到关注,已成为满足汽车减重以及提高碰撞性能和安全性能的重要途径。研究表明,当钢板厚度分别减小0.05 mm、0.10 mm和0.15 mm时,车身分别减重6%、12%和18%[3-4]。通过车身零件减薄和高强的合理匹配,不仅可以有效减轻车身重量,降低油耗,而且可以提高车型的安全性和舒适性[5]。

强度高达1500 MPa的超高强度钢的塑性较差,在常温下成形困难,超高强钢冷冲压过程往往存在开裂、回弹、尺寸不易控制、成形抗力大等问题[6-7]。热冲压是获得超高强冲压件的有效途径,高温下成形几乎没有回弹,具有成形精度高、成形性能好等优点[8],因此引起业界的普遍关注并迅速成为汽车制造领域的热门技术。ÅKERSTRÖM P等[9]采用试验与数值模拟相结合的方法,对板料热冲压过程中的变形和受力情况进行预测,建立了一种热冲压仿真的方法。TURETTA等[10]研究了22MnB5高强度钢板微观马氏体组织转变的临界温度及其在不同工艺条件下的应力状态,表明温度是影响流动应力的主要因素。国内针对22MnB5本构模型、热冲压组织性能及其数值模拟分别展开了相关研究[8, 11-12],但借助数值模拟技术对热冲压成形质量和组织进行预测并通过物理试验进行验证的研究相对较少。

热成形工艺参数对超高强钢冲压件质量的影响存在诸多非线性时变和不确定因素,是成形质量控制的一大难点。本文采用ABAQUS有限元软件,对22MnB5超高强钢U形件的热冲压过程进行数值模拟,分析热冲压成形及淬火阶段的应力应变状态,研究不同板料初始温度对板料减薄、回弹及马氏体转变的影响,并通过物理试验对模拟结果进行验证。

1 有限元模拟

1.1 热力耦合模型建立

热冲压热力耦合有限元模型如图1所示。坯料为变形体,模具及坯料网格选用4节点热耦合平面应变单元类型(CPE4RT),假设模具为不发生塑性变形的刚性体。设置模具初始温度为20 ℃,冲压速度为20 mm/s,保压12 s,压边力为2.0 MPa。有限元分析步骤如下:①热成形过程中,凹模保持不动,压料板对板料施加压边力,凸模以一定的速度向下运动;②模具内冷却淬火过程中,模具冷却系统开启,凸模、凹模和压料板维持保压状态,已成形的零件在模腔中迅速冷却,完成淬火过程。

图1 热力耦合有限元模型Fig.1 Thermo-mechanical coupled finite element model

1.2 材料模型定义

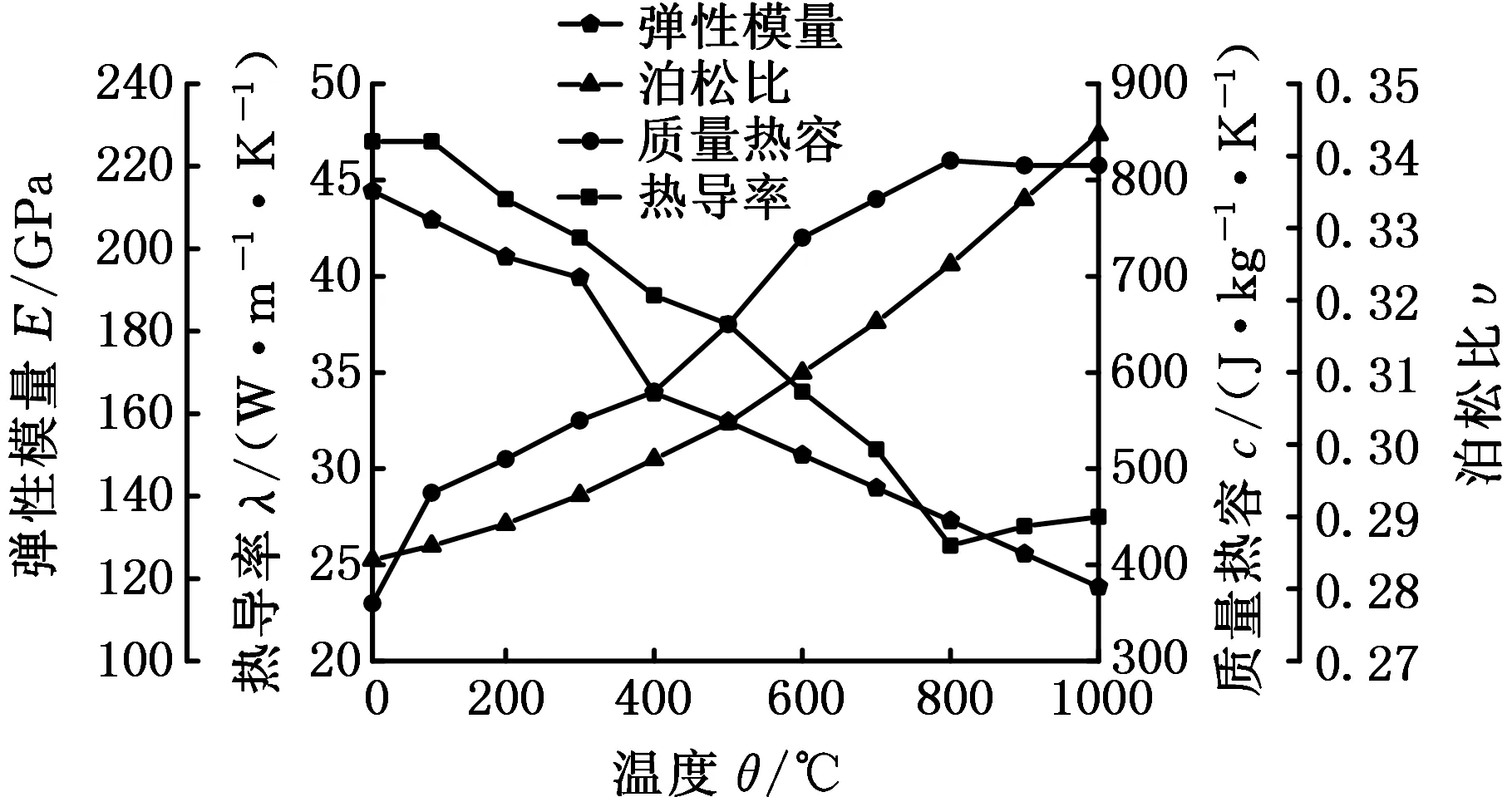

热冲压材料为低碳硼合金钢22MnB5,板料厚度为2.0 mm,密度为7830 kg/m3,材料定义采用弹塑性模型,且各向同性。为提高模拟精度,采用Gleeble-3500热模拟机对22MnB5超高强钢进行热拉伸试验,部分材料高温力学性能如图2、图3所示。

图2 22MnB5材料高温流动应力Fig.2 High temperature flow stress of 22MnB5

图3 22MnB5高温力学性能参数Fig.3 High temperature thermal properties of 22MnB5

1.3 接触模型定义

热冲压过程中,分析所涉及的机械接触时选择库仑摩擦类型,摩擦力对成形件质量的影响很大,与压力及接触面的温度有关[13]。设置板料与空气之间的对流传热系数为160 W/(m2·K)。在考虑接触间隙的情况下,板料与模具之间的传热系数[14]选取1200 W/(m2·K);在冷却淬火阶段,在模具中通冷却水,采用Sleicher模型[15]计算出水流速度为0.5 m/s时,对流传热系数为2500 W/(m2·K),并通过第三类边界条件施加到冷却水道内壁,等效为通冷却水。

2 模拟结果分析

2.1 热冲压变形场分析

如图4所示,进行如下定义:A区为法兰区,B区为凹模圆角区,C区为直壁区,D区为凸模圆角区,E区为底部区。结合热冲压变形区金属应力-应变状态(图5),热冲压板料等效应力等效应变分布如图6所示。

图4 成形后板料区域定义Fig.4 Definition of blank areas after hot stamping

图5 超高强钢热冲压受力情况Fig.5 Stress condition of ultra-high strength steel during hot stamping

热冲压成形后,凸模圆角区变形量小,加工硬化程度低,材料受到较大的拉应力及厚度方向的压应力作用,为易发生破裂的“危险区域”;直壁区作为主要传力区,受到径向拉应力及厚度方向压应变的作用,且由于压边力和凸模的摩擦力作用,法兰及底部区域的金属在热冲压过程中难以及时补料,靠近凸模圆角的直壁区出现明显的应力集中,该区域应变量较大,易出现减薄现象。

(a)应力(热成形终了) (b)应力(淬火冷却终了)

(c)应变(热成形终了)(d)应变(淬火冷却终了)图6 热冲压板料等效应力应变分布Fig.6 Equivalent stress-strain distribution of blank during hot stamping

板料凹模圆角处由于受到切向拉应力、径向压应力及弯曲而产生压应力的共同作用,导致该区域产生一定程度的减薄。淬火冷却后在直壁区形成较大的残余应力,且圆角区应力明显高于法兰和底部区,导致零件凸模圆角及凹模圆角区易发生回弹现象。

2.2 板料初始温度对厚度分布的影响

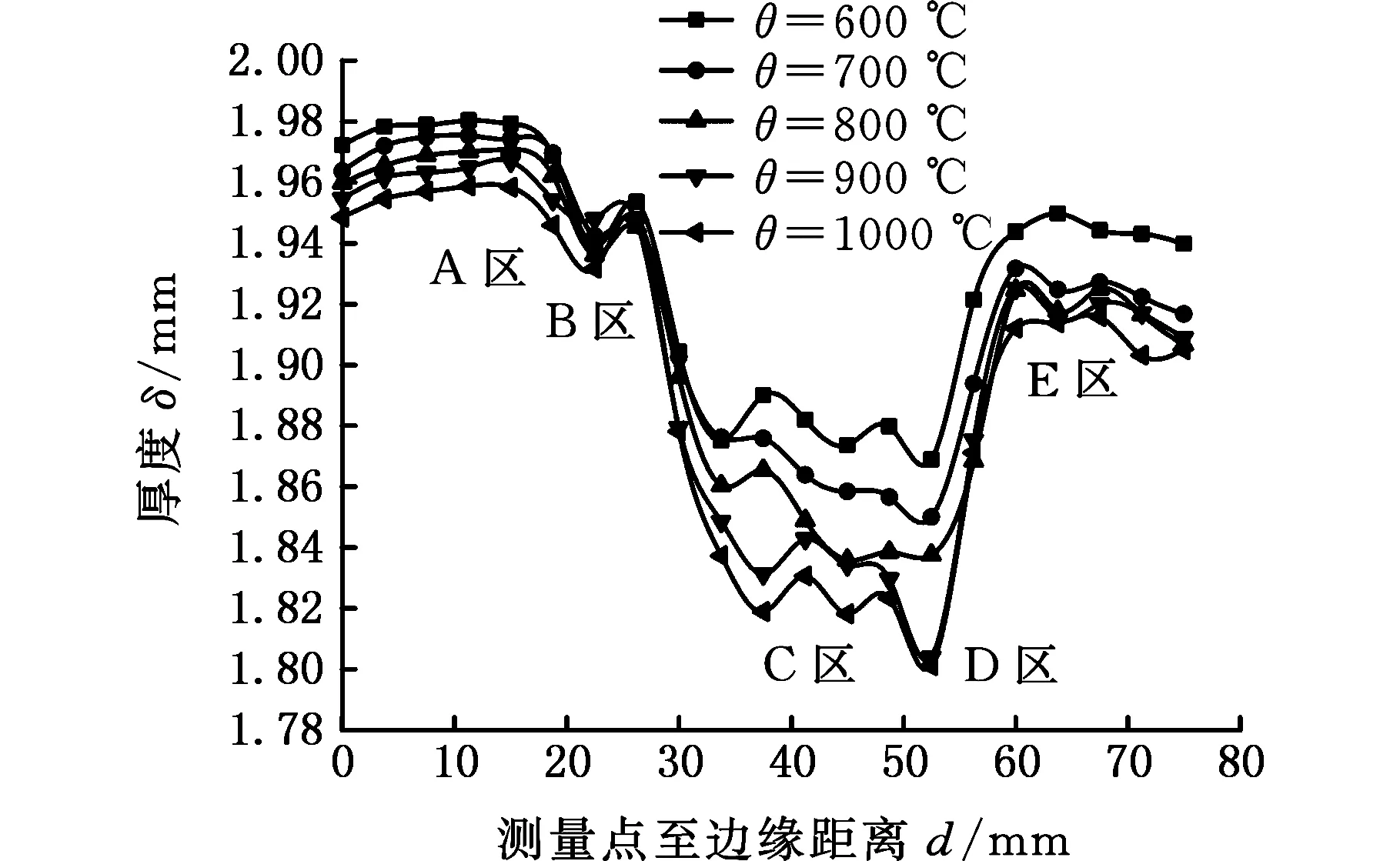

不同初始温度下淬火冷却后板料厚度分布如图7所示。从图7中可知,通过热冲压成形后板料的法兰、凹模圆角以及底部区域的变薄程度较小,厚度减薄主要发生在零件的直壁区与凸模圆角区域,且凸模圆角区的厚度最小,该结果与变形场分析结果一致。且随板料初始温度的升高,法兰、凸模圆角减薄情况加剧,凹模圆角区的板料厚度未发生明显变化。

图7 不同初始温度下板料的厚度分布Fig.7 Thickness distribution of blank under different pre-heating temperatures

图8所示为不同初始温度下板料的最大减薄率情况,板料的整体厚度随着板料初始温度的升高而减小,这是由于随着板料材料温度的升高,原子动能增大,滑移系增多,材料的流动应力变小,相对材料的变形抗力减小,更容易产生材料金属转移,导致零件整体减薄程度增大。

图8 不同初始温度下板料的最大减薄率Fig.8 Maximum thinning rate of blank under different pre-heating temperatures

2.3 板料初始温度对回弹量的影响

回弹是超高强钢热冲压的主要缺陷之一,22MnB5超高强钢高温变形流变应力较小,弹性变形范围较窄,但淬火冷却后残余应力会使零件在开模后发生自由回弹,从而对零件最终形状产生一定影响。U形件回弹量的大小可用回弹前后凸模圆角α1及凹模圆角处弯曲角度的变化量来表征,如图9所示,即Δα1=α1-90°,Δα2=α2-90°。

图9 U形件回弹角定义Fig.9 Definition of springback angle in U-shaped part

图10 不同板料初始温度下板料回弹量Fig.10 Springback values of blank under different pre-heating temperatures

通过选取节点坐标,获得不同板料初始温度下的回弹变形量如图10所示。板料初始温度θ0为600 ℃时,板料的回弹量Δα1和Δα2分别为2°和-3.8°,而板料初始温度为1000 ℃时,板料的回弹量Δα1和Δα2分别为0.2°和-0.8°,板料初始温度的升高,减小了淬火后板料的回弹量。以0°作为基准线,发现板料回弹量Δα1和Δα2呈不对称分布,凸模圆角回弹量Δα1较凹模圆角回弹量Δα2更小。分析认为这与板料圆角处的成形温度有关,板料的凹模圆角处成形较凸模圆角处成形要靠后,且凹模圆角处受压边圈冷却作用,该区域成形温度明显降低,淬火冷却后残余应力增大,导致板料后成形的凹模圆角回弹量Δα2大于凸模圆角的回弹量Δα1。

2.4 板料初始温度对冷却效果的影响

热冲压成形后,22MnB5超高强钢组织中马氏体的含量及分布直接决定了热冲压零件的质量。22MnB5超高强钢发生马氏体相变需满足如下条件[10, 16]:炉内加热后应保证板料充分奥氏体化;热冲压成形及冷却淬火过程中板料应处于马氏体相变温度区间,其马氏体相变温度区间为280 ℃(Mf)~425 ℃(Ms)(Ms为冷却过程中马氏体转变开始温度,Mf为马氏体转变终了温度);在马氏体相变区间的冷却速率应大于30 ℃/s。

图11所示为不同板料初始温度下板料平均温度随时间的变化曲线,图中,S1为成形阶段,S2为冷却淬火阶段,R为冷却速率,R1、R2、R3、R4分别表示各曲线与Ms、Mf线交点的冷却速率。由图11可知,板料的初始温度越高,板料的冷却速率越大。板料平均温度在0~4 s内迅速降低,冷却速度近似不变,然后趋于平稳,零件最终温度在100 ℃左右。且在马氏体相变温度区间(Ms~Mf)内,板料最小冷却速率为72 ℃/s,远大于临界冷却速率30 ℃/s,这说明板料的冷却速率满足马氏体转变条件,已奥氏体化的材料将发生马氏体相变。

图11 不同初始温温度下板料平均温度随时间变化Fig.11 Average temperature variation with time of blank under different pre-heating temperatures

研究表明[17],22MnB5超高强钢的奥氏体化最佳温度区间为880~910 ℃。板料初始温度过低,奥氏体化不充分,板料初始温度过高,易引起组织粗大,两种情况均不利于观察组织分布特点。初始温度为900 ℃时U形件法兰、直壁及底部温度随时间变化如图12所示。成形阶段,零件各区域平均温度均高于马氏体相变温度区间的平均温度,板料没有发生马氏体相变。在冷却淬火阶段,板料法兰、直壁与底部区域的温度下降到马氏体相变区间,冷却速率均大于临界冷却速率,发生马氏体相变的顺序为:法兰→直壁→底部;且在马氏体相变区间内,各区域冷却速率大小的顺序为:底部→法兰→直壁。

3 热冲压试验

为了验证模拟结果的准确性,对22MnB5超高强钢进行热冲压试验,试验工艺参数如表1所示。模具初始温度为20 ℃,试验模具选用H13钢,材料选用22MnB5超高强硼钢板,坯料尺寸为150 mm×60 mm,板料的厚度为2 mm,试验过程选用高温润滑剂以减小摩擦的影响,成形零件如图13所示。

表1 热冲压试验工艺参数

图13 22MnB5超高强钢热冲压零件Fig.13 22MnB5 ultra high strength steel hot stamping parts

经测量,成形零件凸模圆角回弹量为0.3°,凹模圆角回弹量为-1.1°;零件相应位置的厚度分布曲线如图14所示。与模拟结果进行比较可知,成形零件的厚度分布及回弹情况与初始温度900℃时的模拟结果基本吻合。对热冲压零件法兰、直壁和底部进行金相观察,各区域的显微组织如图15所示。初始温度900 ℃下淬火后零件显微组织均为板条状马氏体,结合数值模拟结果可知,由于零件底部冷却速率大于法兰及直壁区域的冷却速率,且法兰和直壁发生马氏体相变相对较早,马氏体组织发生长大,导致底部马氏体组织更加均匀细小。表明板料通过加热到900 ℃并保温5 min,可以发生完全奥氏体化,且马氏体相变充分,分布均匀,因此有限元模拟可以为成形结果分析提供指导。

图14 试验值与模拟值对比Fig.14 Comparison of experimental and simulated values

4 结论

(1)利用ABAQUS软件对22MnB5超高强钢热冲压过程进行三维有限元模拟,结合热冲压过程的应力应变状态,分析热冲压板料减薄与回弹情况。模拟结果显示,热冲压阶段,凸模圆角区及直壁区由于材料受到较大的拉应力及厚度方向压应变的作用,易发生减薄;淬火冷却后直壁区及圆角区残余应力明显高于法兰区和底部区残余应力,导致凸模圆角区和凹模圆角易产生回弹现象。

(2)热冲压成形后,板料最大减薄率随着初始温度的升高而增大,直壁区及凸模圆角区减薄情况加剧;凸模圆角区和凹模圆角区回弹量随板料初始温度升高而减小,且凸模圆角处回弹量明显小于凹模圆角处回弹量;不同板料初始温度下,板料冷却速率均满足马氏体转变条件,在板料充分奥氏体化的前提下,材料将发生马氏体相变。

(a)法兰

(b)直壁

(c)底部图15 初始温度900 ℃下淬火后零件显微组织Fig.15 Microstructure of blank under pre-heating temperature of 900 ℃ after quench cooling

(3)选用与模拟相同的工艺参数进行22MnB5超高强钢热冲压试验,初始温度为900 ℃时板料厚度分布和回弹量与模拟计算结果基本吻合。

[1] LIU H S, BAO J, XING Z W, et al. Numerical Simulation on Channel Shape Hot Stamping of 22MnB5 High-strength Sheet Metal Based on Thermo-mechanical Coupled Method [J]. Materials Science & Technology, 2010, 18(4):459-463.

[2] 陆匠心, 王利. 高强度汽车钢板的生产与使用[J]. 世界汽车, 2004(2):45-49. LU Jiangxin, WANG Li.Production and Application of High Strength Steel Sheet for Automobile [J]. Automobile Technology & Material, 2004(2):45-49.

[3] 陈志超, 夏琴香, 郭新年, 等. 某高强钢板汽车结构件多工位级进模设计[J]. 锻压技术, 2012, 37(2):47-50. CHEN Zhichao, XIA Qinxiang, GUO Xinnian, et al. Design of Multi-position Progressive Die of Automotive Structural Part Made by High-strength Steel[J]. Forging & Stamping Technology, 2012, 37(2):47-50.

[4] 康永林, 陈贵江, 朱国明, 等. 新一代汽车用先进高强钢的成形与应用[J]. 钢铁, 2010, 45(8):1-6. KANG Yonglin, CHEN Guijiang, ZHU Guoming, et al. Forming Technology and Application of New Generation Advanced High Strength Steel for Automobile[J]. Iron & Steel, 2010, 45(8) :1-6.

[5] 朱铮.汽车用高强度钢板的开发应用和发展前景[J]. 钢铁, 2000, 35(11):66-70. ZHU Zheng. Development, Application and Perspective of High Strength Steel Sheets for Automobiles[J]. Iron & Steel, 2000, 35(11):66-70.

[6] 林建平, 王立影, 田浩彬, 等. 超高强度钢板热冲压成形研究与进展[J]. 热加工工艺, 2008, 37(21):140-144. LIN Jianping, WANG Liying, TIAN Haobin, et al. Research and Progress of Hot Stamping of Ultrahigh Strength Steel[J]. Hot Working Technology, 2008, 37(21):140-144.

[7] CHEN P, KOÇ M. Simulation of Springback Variation in Forming of Advanced High Strength Steels[J]. Journal of Materials Processing Technology, 2007, 190(1/3):189-198.

[8] 曹淑芬, 张立强, 郭鹏程, 等. 22MnB5热变形行为研究及本构方程建立[J]. 中国机械工程, 2014, 25(9):1256-1261. CAO Shufen, ZHANG Liqiang, GUO Pengcheng, et al. Study on Hot Deformation Behavior and Flow Stress Constitutive Model of 22MnB5 at High Temperature[J]. China Mechanical Engineering, 2014,25(9):1256-1261.

[9] ÅKERSTRÖM P. Modelling and Simulation of Hot Stamping[D]. Luleå:Luleå University of Technology, 2006.

[10] TURETTA A, BRUSCHI S, GHIOTTI A. Investigation of 22MnB5 Formability in Hot Stamping Operations[J]. Journal of Materials Processing Technology, 2006, 177(1):396-400.

[11] 崔俊佳, 于海平, 李春峰, 等. 高强钢板热冲压工艺中的相变模拟[J]. 塑性工程学报, 2013, 20(1):48-52. CUI Junjia, YU Haiping, LI Chunfeng, et al. Phase Transformation Simulation of High Strength Steel under Hot Stamping Process[J]. Journal of Plasticity Engineering, 2013, 20(1):48-52.

[12] 姜超, 单忠德, 庄百亮, 等. 热冲压成形22MnB5钢板的组织和性能[J]. 材料热处理学报, 2012, 33(3):78-81. JIANG Chao, SHAN Zhongde, ZHUANG Bailiang,et al. Microstructure and Properties of Hot Stamping 22MnB5 Steel[J]. Transactions of Materials and Heat Treatment, 2012, 33(3):78-81.

[13] MERKLEIN M, LECHLER J. Investigation of the Thermo-mechanical Properties of Hot Stamping Steels[J]. Journal of Materials Processing Technology, 2006, 177(S1/S3):452-455.

[14] 肖海峰, 王敏, 张春, 等. 22MnB5高强钢板热成形淬火时间对回弹的影响规律[J]. 锻压技术, 2013, 38(3):29-33. XIAO Haifeng, WANG Min, ZHANG Chun,et al. Study of Quenching-time Effect to Springback for 22MnB5 High Strength Steel Hot Forming Process[J]. Forging & Stamping Technology, 2013, 38(3):29-33.

[15] SLEICHER C A, ROUSE M W. A Convenient Correlation for Heat Transfer to Constant and Variable Property Fluids in Turbulent Pipe Flow[J]. International Journal of Heat & Mass Transfer, 1975, 18(5):677-683.

[16] SOMANI M C, PENTTI K L, ERIKSSON M, et al. Dimensional Changes and Microstructural Evolution in a B-bearing Steel in the Simulated Forming and Quenching Process[J]. ISIJ International, 2001, 41(4):361-367.

[17] HE L F, ZHAO G Q, LI H P, et al. Research on Mechanical Properties of 22MnB5 Steel Quenched in a Steel Die[J]. Journal of Shanghai Jiaotong University(Science), 2011, 16(2):129-132.

(编辑 苏卫国)

Hot Stamping Forming Processes and Experiments of 22MnB5 Ultra-high Strength Steels

XUE Kemin SUN Dazhi LI Ping GONG Zitianzong

School of Materials Science and Engineering,Hefei University of Technology,Hefei,230009

Considering the thermal physical property parameters and mechanics performance as the functions of temperature, a thermo-mechanics coupling FEA model of hot stamping processes with 22MnB5 ultra-high strength steel was established using ABAQUS software, and the stress and strain distributions of the blanks during hot stamping forming processes were obtained by the numerical analyses with the appropriate hot stamping processing parameters. The effects of different initial temperatures on the thickness distributions, springbacks and cooling rates of the parts were studied. The hot stamping experiments of 22MnB5 ultra-high strength steel were carried out with initial temperature of 900 ℃, thickness distributions and springbacks of hot stamping parts show better fitness with the numerical simulation, and the quenched microstructure of each regions is typical acicular martensite. Besides, due to the cooling rate at the bottom of the part is much larger, the martensite microstructure is more uniform and fine.

22MnB5 ultra-high strength steel; numerical simulation; springback; martensite transformation

2016-07-25

安徽省科技厅秋实计划资助项目(JZ2015QSJH0218);合肥工业大学校企合作项目(W2015JSKF0143)

TG306

10.3969/j.issn.1004-132X.2017.12.017

薛克敏,男,1963年生。合肥工业大学材料科学与工程学院教授、博士研究生导师。主要研究方向为先进塑性成形工艺及理论分析、成形过程数值模拟、专家系统及人工神经网络等。孙大智,男,1992年生。合肥工业大学材料科学与工程学院硕士研究生。E-mail:sundz1991@126.com。李 萍,女,1973年生。合肥工业大学材料科学与工程学院教授、博士研究生导师。巩子天纵,男,1988年生。合肥工业大学材料科学与工程学院硕士研究生。