考虑表面粗糙度的叶片密封面润滑及摩擦的数值研究

2017-06-05谢良喜彭江涛田志翔

谢良喜,张 选,彭江涛,汪 凯,田志翔

(1.武汉科技大学机械自动化学院,湖北 武汉,430081;2.武汉船用机械有限责任公司技术中心,湖北 武汉,430084)

考虑表面粗糙度的叶片密封面润滑及摩擦的数值研究

谢良喜1,张 选1,彭江涛1,汪 凯1,田志翔2

(1.武汉科技大学机械自动化学院,湖北 武汉,430081;2.武汉船用机械有限责任公司技术中心,湖北 武汉,430084)

为更准确地分析叶片式液压摆动油缸叶片密封面的润滑性能,利用弹性力学平面问题的基本理论建立叶片密封面接触压力数学模型并求得压力在接触面上的分布情况,然后基于瞬态平均Reynolds方程与G -W微凸体接触模型,建立叶片密封面流体动压润滑模型,分析叶片粗糙度对密封面接触压力、油膜厚度分布和摩擦力的影响。结果表明,叶片表面粗糙度增大时,密封面油膜厚度没有明显变化,但摩擦力明显增大。

液压油缸;叶片密封;表面粗糙度;接触压力;润滑;摩擦

叶片式液压摆动油缸是一种高效的液压执行元件,它可在很小的空间里通过调整加载油压的大小直接输出低速大转矩,因此在汽车、船舶、机器人等各个工业领域具有广泛的应用前景;但是,因其叶片通常为矩形结构,密封困难,密封面的润滑和摩擦问题亟待解决。Nikas等对叶片密封进行了系统的理论研究[1-3],其中包括叶片密封面的接触压力模型及叶片密封表面的弹性流体动力润滑数学分析。谢良喜等修正了弹流油膜厚度的计算公式,并进行了一系列关于润滑与摩擦性能的实验验证和理论研究[4-6]。但是,以往关于叶片密封表面润滑的研究中,很少考虑叶片密封表面粗糙度的影响。为此,本文以叶片密封表面为研究对象,利用弹性力学平面理论建立叶片密封接触压力数学模型并得到压力在接触面上的分布情况,然后基于瞬态平均Reynolds方程与G -W微凸体接触模型,建立叶片密封表面润滑控制方程,并采用Runge-Kutta法和迭代法相结合的方法求解润滑控制方程,以分析表面粗糙度对叶片密封表面润滑性能的影响规律。

1 数学模型

1.1 叶片密封接触数学模型的建立

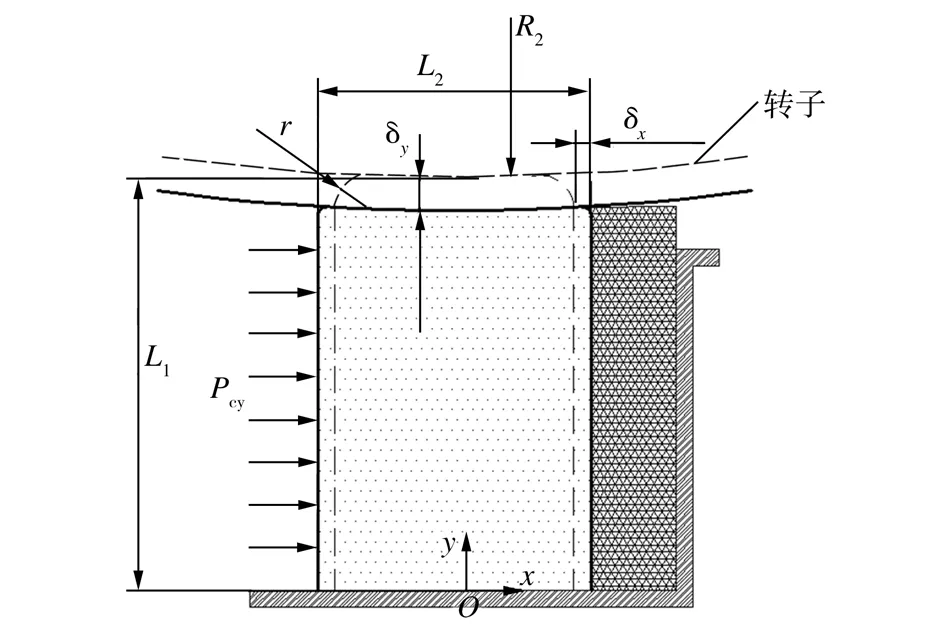

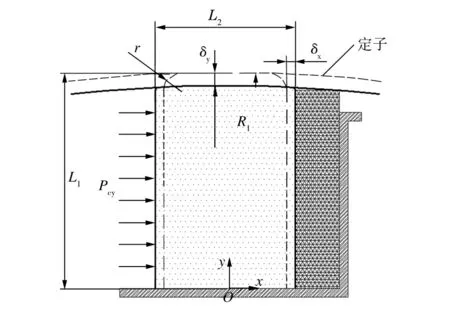

液压摆动油缸中的叶片密封有定子密封和转子密封两部分,其结构简图如图1所示。叶片密封在y方向上会有预压缩,而叶片为橡胶材料,具有近似不可压缩性,这导致其在x方向的尺寸变大。图1中虚线为叶片及定子/转子预压缩前的位置,实线为其预压缩后的位置;L1、L2分别为叶片密封面在y方向和x方向的原始尺寸;r为叶片圆角半径;δx为叶片在x方向的尺寸增加量;δy为叶片在y方向的预压缩量;R1、R2分别为定子内壁和转子外圆的半径。叶片所受x方向的液压油压力Pcy与y方向预压缩力叠加在一起,形成了叶片密封面的接触压力。

(a)转子密封

(b)定子密封

图1 叶片密封结构简图

Fig.1 Diagram of vane sealing structure

(1)

利用该应力函数即可求出模型的应力、应变和位移的解,其中应力解为:

(2)

式中:τx、τy分别为叶片密封面在x、y方向的应力。

应变解为:

(3)

式中:εx、εy分别为叶片在x、y方向的应变;为叶片材料的泊松比;E为叶片材料的弹性模量。

位移解为

(4)

式中:u、v分别为叶片密封面在x、y方向的位移。

叶片密封的受力与变形已知条件为:y=0处y向位移为0;y=L1-δy处,y向位移为x的函数v(x);x=±L2/2处,x方向的应力为摆动油缸油液压力pcy。叶片密封模型的边界条件为:ux=0=0,vy=L1-δy=v(x),vy=0=0,τx=±L2/2=pcy。

根据叶片密封数学模型的边界条件,可以假设:Φ(x,y)=a1x4+b1x3+c1x2+

a2y4+b2y3+c2y2

(5)

式中:a1、b1、c1、a2、b2、c2为系数。

叶片密封面在y方向的位移v(x)为:v(x)=y1-y2

(6)

式中:y1为叶片密封接触面预压缩前的轮廓曲线函数(计入叶片圆角r);y2为叶片预压缩后的轮廓曲线函数。

在x=±L2/2处,有:τx=12a2y2+6b2y+2c2=pcy

(7)

根据模型可假设在x=0处,τx=pcy。根据圣维南原理,物体的一小部分边界上的面力可以变换为分布不同但静力等效的面力[7],据此,我们将τx等效为均布压力p1,于是有

(8)

由式(1)~式(8)可求出应力函数Φ(x,y),进而求得叶片密封接触面接触压力P和叶片密封面预压缩后x的几何分布如下:P=τy(x0,L1)

(9)

x=x0+u(x0,L1)

(10)

式中:x0为预压缩前叶片密封面的x坐标。

1.2 润滑控制方程

考虑到叶片表面粗糙度对油膜的作用,润滑控制方程采用平均Reynolds方

(11)

1.3 平衡方程

叶片材料的弹性模量非常低,油膜厚度的微小改变对油膜压力分布的影响几乎可以忽略不计,因此可将叶片预压缩力当作载荷,则叶片径向受力平衡方程为:

Fg=FZ+WA

(12)

式中:Fg为叶片预压缩力;FZ为叶片与缸壁间径向油膜承载力;WA为微凸体总承载力。

1.4 微凸体接触模型

油膜厚度较小时,叶片表面的微凸体会与被密封面(定子内壁和转子外圆)发生接触,且被密封面经长期运行磨擦后可视为表面绝对光滑,根据G-W模型中的微凸体承载理论[10],叶片密封表面微凸体接触压力pA为:

(13)

式中:β为叶片密封面表面微凸体密度;η为微凸体曲率半径;H为膜厚比,H=h/σ;s为叶片密封表面微凸体分布高度。

1.5 摩擦力计算

叶片密封表面摩擦力的组成可分为油膜流体黏性剪切力FZ和表面微凸体接触剪切力FA两个部分[11],总摩擦力为:

(14)

2 数值求解

将式(11)变形为关于H的一阶常微分形式,得:

(15)

摩擦力的求解过程如下:

(1)由式(9)求得叶片接触压力分布。

(2)由于油膜厚度分布未知,给中心油膜厚度赋予初值,输入此时的叶片密封接触压力、液压油黏度及叶片运动速度。

(3)求解Reynolds方程。Reynolds方程可采用Runge-Kutta法进行求解。

(4)根据步骤(3)求出的油膜厚度分布计算此时的微凸体接触压力,按式(16)修正油膜压力,并根据修正的接触压力重新计算油膜厚度。

(16)

式中:p为油膜压力;α1为修正系数,取α1=0.005。

(5)重复步骤(3)~(4),当满足|(P-(pA+p))/(pA+p)|<α3=0.0001时,循环达到收敛,接着计算摩擦力。若达到设定步长仍未收敛,则修正初始油膜厚度值继续迭代。

3 计算结果分析

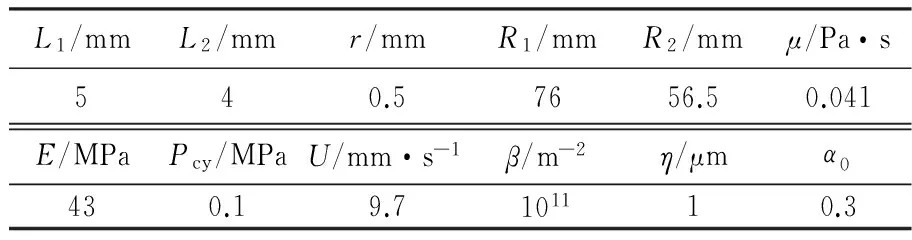

以某型号叶片式摆动油缸为例进行分析,相关参数如表1所示。

表1 叶片式摆动油缸相关参数

Table 1 Related parameters of hydraulic rotary vane actuator

L1/mmL2/mmr/mmR1/mmR2/mmμ/Pa·s540.57656.50.041E/MPaPcy/MPaU/mm·s-1β/m-2η/μmα0430.19.7101110.3

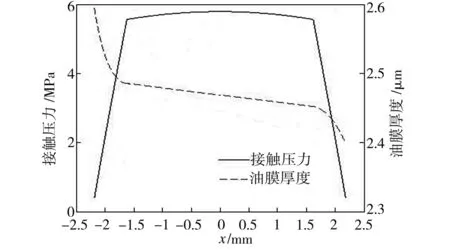

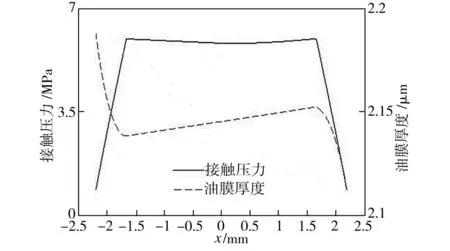

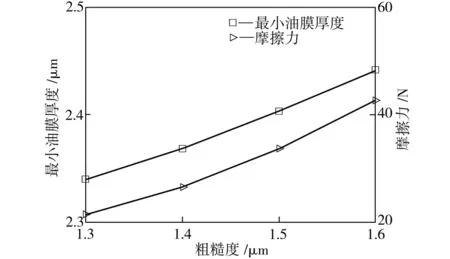

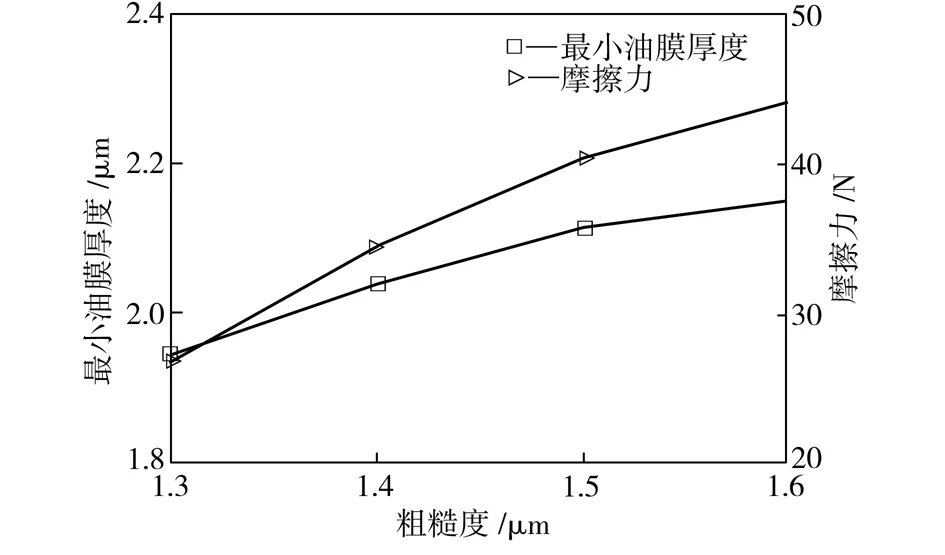

图2所示为表面粗糙度σ=1.5μm时叶片密封表面接触压力及油膜厚度分布情况。由图2可以看出,此时叶片密封接触压力曲线的分布呈现出两边变化较快、中间变化平稳的趋势,这是因为叶片两端圆角r的存在使得其y向预压缩量变化剧烈,同时圆角r与被密封面形成的楔形结构有助于形成稳定的流体动力润滑膜。叶片密封表面油膜厚度分布曲线趋势与文献[1]和文献[12]的研究结果相符。油膜厚度受压力梯度影响比较大,中间部位油膜厚度变化缓慢,入口区和出口区油膜厚度变化较大,此时膜厚比1 (a)转子密封 (b)定子密封 图3所示分别为叶片密封表面的最小油膜厚度及摩擦力随叶片表面粗糙度变化的趋势。由图3可见,随着叶片表面粗糙度增大,最小油膜厚度变化较小,但摩擦力显著增大。这是因为粗糙度增大,膜厚比明显减小,微凸体承担了更多的载荷,微凸体摩擦力明显增大,而流体摩擦力变化很小,导致总摩擦力增大进而加速叶片表面的磨损。 (a)转子密封 (b)定子密封 Fig.3 Minimum oil film thickness and friction of vane sealing 本文基于平面弹性力学理论、瞬态平均Reynolds方程与G -W模型,建立了摆动液压缸的叶片密封表面润滑模型,可应用于计入表面粗糙度影响的叶片密封面润滑分析中。通过模型计算可知,随着叶片密封面表面粗糙度增大,最小油膜厚度变化较小;而由于微凸体接触更频繁,摩擦力明显增大,会加速对叶片的磨损,不利于摆动液压缸的密封。 [1] Nikas G K,Sayles R S. Modelling and optimization of composite rectangular reciprocating seals[J]. Journal of Engineering Tribology, 2006, 220:395-412. [2] Nikas G K. Elastohydrodynamics and mechanics of rectangular elastomeric seals for reciprocating piston rods[J]. Trans ASME J Tribol, 2003,125:60-69. [3] Nikas G K,Sayles R S. Computational model of tandem rectangular elastomeric seals for reciprocating motion[J].Tribology International,2006,39:622-634. [4] 谢良喜,孔建益,万晓红. 基于弹流理论的叶片动密封膜厚与泄漏量的数值研究[J]. 机械设计与制造,2010(6): 11-12. [5] 谢良喜,孔建益,蒋国璋,等.预压缩量对叶片密封可靠性的影响[J].润滑与密封, 2012,37(4):78-81. [6] 谢良喜,孔建益,蒋国璋,等.叶片密封圆角对密封面接触压力的影响[J].机床与液压, 2012,40(21): 51-54. [7] 徐芝纶.弹性力学简明教程[M]. 北京:高等教育出版社,2002:21. [8] Patir N, Cheng H S. An average flow model for determining effect of three dimensional roughness on partial hydrodynamic lubrication[J]. Journal of Lubrication Technology, 1978,100:12-17. [9] Patir N, Cheng H S. Application of average flow model to lubrication between rough sliding surfaces[J].Journal of Lubrication Technology, 1979,101:220-229. [10]Greenwood J A, Tripp J H. The contact of two nominally flat rough surfaces[J]. Proceedings of the Institution of Mechanical Engineers ,1970,185:625-633. [11]Thatte A, Salant R F. Transient EHL analysis of an elastomeric hydraulic seal[J]. Tribology International, 2009,42(10):1424-1432. [12]谢良喜. 叶片式液压摆动油缸的密封研究[D].武汉:武汉科技大学,2012. [责任编辑 郑淑芳] Numerical research on vane sealing surface lubrication and friction with surface roughness considered Xie Liangxi1, Zhang Xuan1, Peng Jiangtao1, Wang Kai1, Tian Zhixiang2 (1.College of Machinery and Automation, Wuhan University of Science and Technology, Wuhan 430081, China;2.Technology Center, Wuhan Marine Machinery Plant Co., Ltd., Wuhan 430084, China) For accurate analysis of the lubrication performance of vane sealing surface of the hydraulic rotary vane actuator, the mathematical model of contact pressure of vane sealing was established and pressure distribution on the contact surface obtained on the basis of fundamental theory of plane problem of elastic mechanics. Then, based on average transient Reynolds equation and G-W micro-protruding asperity contact model, the transient fluid hydrodynamic pressure lubrication model of vane sealing surface was set up. With surface roughness considered, pressure distribution on the contact surface, oil film distribution of the sealing surface, and friction force were obtained by computations. The results indicate that, as vane sealing surface roughness increases, there’s no obvious change with oil film thickness of the sealing surface but friction force increases significantly. hydraulic cylinder; vane sealing; surface roughness; contact pressure; oil film; lubrication; friction 2016-11-04 国家自然科学基金资助项目(51375352). 谢良喜(1971-),男,武汉科技大学教授,博士.E-mail:10830948@qq.com 10.3969/j.issn.1674-3644.2017.03.009 TH117 A 1674-3644(2017)03-0209-04

4 结语