碱金属K对铁焦与CO2气化反应的影响

2017-06-05毕学工王亚雨周进东史世庄

毕学工,刘 威,王亚雨,周进东,史世庄

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2.武汉科技大学煤转化及新型炭材料湖北省重点实验室,湖北 武汉,430081)

碱金属K对铁焦与CO2气化反应的影响

毕学工1,刘 威1,王亚雨1,周进东1,史世庄2

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2.武汉科技大学煤转化及新型炭材料湖北省重点实验室,湖北 武汉,430081)

将铁焦置于K2CO3水溶液中煮沸,通过调节煮沸时间获得不同增碱量的试样。采用热重天平和气体分析仪研究铁焦在增碱处理前后几个不同温度下与CO2气化反应时的失重和废气成分变化情况,确定了铁焦的气化开始温度,并基于未反应核模型进行铁焦的气化反应动力学分析。结果表明,碱金属K使铁焦气化开始温度明显降低;碱金属K对铁焦的气化反应有促进作用,降低了化学反应活化能和内扩散活化能,这种正催化作用在低温下比高温下更明显;铁焦气化反应在开始阶段主要受界面化学反应的控制,随后逐渐变为内扩散和界面化学反应的混合控制。

铁焦;钾;CO2气化;气化反应性;气化温度;未反应核模型

铁焦是将铁矿石和煤事先粉碎、混合、成型,然后通过干馏制得的一种含金属铁的特殊焦炭[1]。采用高反应性铁焦可使气化反应在较低温度下进行,降低高炉热储备区温度,从而能控制FeO-Fe还原平衡点[2-3],达到节能减排的效果。

笔者所在课题组采用传统的捣固炼焦工艺,通过优化炼焦配煤中的气肥煤配比和铁矿石配比、入炉煤堆积密度和炼焦温度制度等,在实验室焦炉中制得铁焦[4-5],其冷强度和热性质与新疆八一钢铁有限公司高炉使用的焦炭性能相当[6],并通过实验室研究发现,铁焦与铁矿石混装有利于促进铁矿石的还原[7]和改善高炉软熔带的透气性[8]。焦炭在高炉内除了充当还原剂和提供热量之外,还是维持煤气和液态渣铁正常对流运动的料柱骨架,而高炉内普遍存在碱金属的循环富集,对焦炭性能产生不利影响,使其反应性增高、反应后强度降低以及粉化率增大等[9-10],从而造成料柱的透气性变差,严重影响高炉顺行。

为了预测高炉内铁焦在不同碱金属循环富集条件下的性能变化,指导铁焦的生产与使用,本研究以实验室自制铁焦为原料,通过在K2CO3水溶液中煮沸的方法获得增碱铁焦样品,采用热失重法研究K含量对铁焦气化开始温度和气化反应速率的影响,并在模拟高炉炉身部位煤气条件下,探讨碱金属K对铁焦气化反应动力学特性的影响规律。

1 实验

1.1 样品制备

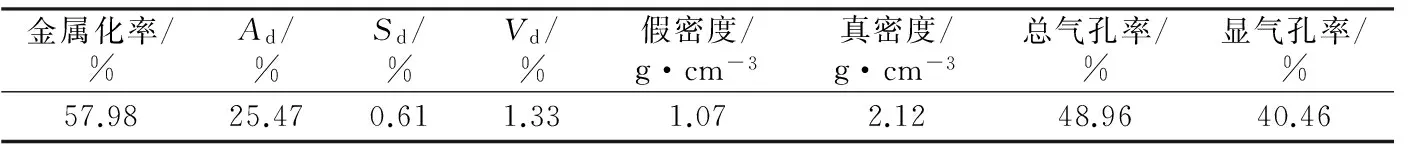

本实验所用铁焦原料的基本性质和化学成分分别如表1和表2所示,增碱方案如表3所示。将原料铁焦置于质量浓度为10%的K2CO3水溶液中煮沸,通过调节煮沸时间获得不同增碱量的铁焦样品。

表1 铁焦原料的基本性质

表3 增碱方案

注:B-1、B-2各包括3个样品,分别用于3种温度下的气化反应性测定实验,其中B-2的平均增碱量为0.86%。

1.2 气化开始温度的测定

实验装置为垂直管式电炉,常用工作温度为1100 ℃,温度控制器精度为±1 ℃,等温带高度为70 mm,反应管为石英玻璃,其内径为60 mm。采用LZ-A-15型智能金属管浮子流量计控制反应气体的流量,采用精度为0.001 g的电子天平连续称重。反应后尾气中CO和CO2的浓度采用Gas-board 3100型红外煤气分析仪测定。

分别称取(100±0.1) g的A-1~A-5样品,在105 ℃下干燥2 h,然后在N2(0.1 m3/h)保护下以10 ℃/min的速度升温至500 ℃,改通CO2(0.18 m3/h),同时开启气体分析仪连续测定尾气中的CO含量并记录升温曲线,当温度升至900 ℃时停止升温,停止通入CO2而改通N2进行冷却。以CO含量达到1%时的温度作为铁焦的气化开始温度。

1.3 气化反应性的测定

本文用铁焦在模拟高炉煤气气氛下的气化率来表征其气化反应性。实验装置采用上述垂直管式电炉。分别称取(5±0.03) g的B-1、B-2样品,在105 ℃下干燥2 h,冷却称重,装入金属丝吊篮内进行升温。为了模拟高炉炉身的煤气气氛,按照v(N2)∶v(CO2)∶v(CO)=0.543∶0.194∶0.263的比例用瓶装气配制反应气体,总流量为0.18 m3/h,铁焦等温气化温度分别为950、1000、1050 ℃,反应时间为2 h,反应过程中用电脑记录样品的失重,反应结束后继续通入N2直至样品冷却到室温。

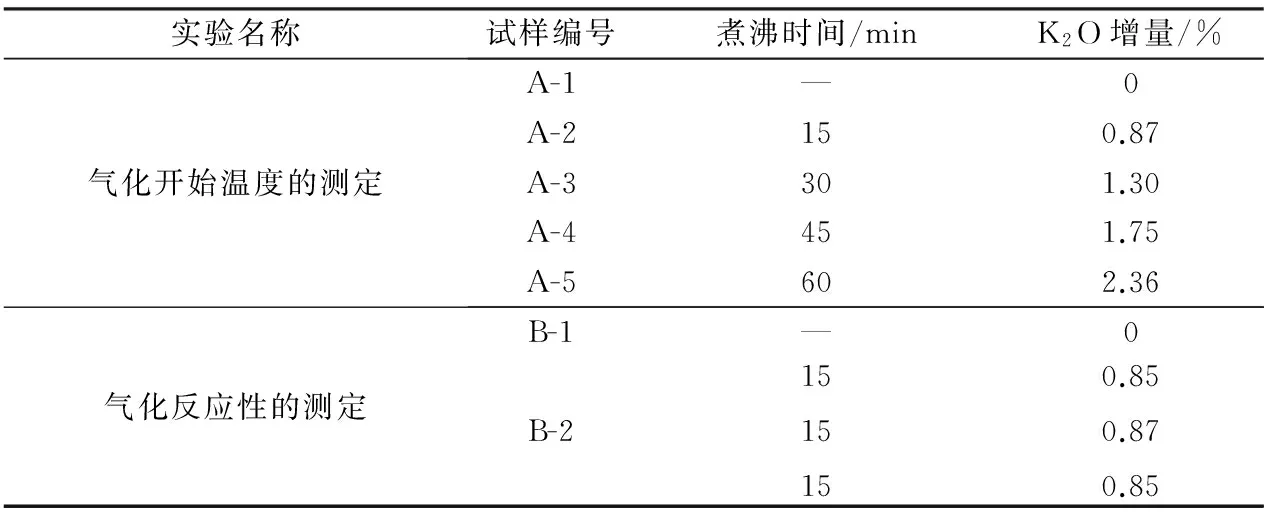

铁焦气化率R按下式计算:

(1)

式中:Δm为气化反应过程中铁焦的失重量,g;m为铁焦反应前的质量,g;Ad为铁焦中的灰分,%。

2 实验结果与讨论

2.1 碱金属K对铁焦气化开始温度的影响

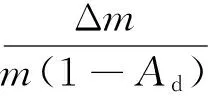

铁焦气化开始温度影响高炉内铁氧化物直接还原区和间接还原区的大小,对高炉操作有着重要意义。5个不同K2O增量的铁焦样品气化反应生成的CO含量与反应温度的关系如图1所示。由图1可见,随着温度的上升,CO含量逐渐增加,气化反应速率增大。当CO含量到达1%附近时,曲线上升明显加快,所以本文定义废气中CO含量为1%时的温度为铁焦气化开始温度。

图1 废气中CO含量和温度的关系

Fig.1 Relationship between CO content in the exhaust gas and temperature

由图1还可以看出,在相同温度下,随着K2O含量的增加,铁焦气化反应速率增大,废气中CO的含量也逐渐变大,这是由于K对焦炭气化有催化作用,即促进了反应的进行。

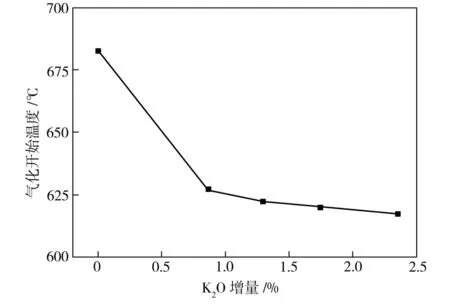

根据图1确定了5种铁焦的气化开始温度,如图2所示,结果显示随着K2O含量的增加,铁焦气化开始温度逐渐降低。未增碱试样A-1的气化开始温度为683 ℃;当K2O增量为0.87%时(试样A-2),铁焦气化开始温度下降明显,降幅为56 ℃;与A-1相比,A-3、A-4、A-5的气化开始温度降幅依次为61、63、66 ℃,即继续增加K2O含量,铁焦气化开始温度持续降低,但降低趋势迅速变缓。

图2 K2O增量与铁焦气化开始温度的关系

Fig.2 Relationship between K2O addition and gasification starting temperature of ferro-coke

2.2 碱金属K对铁焦气化反应性的影响

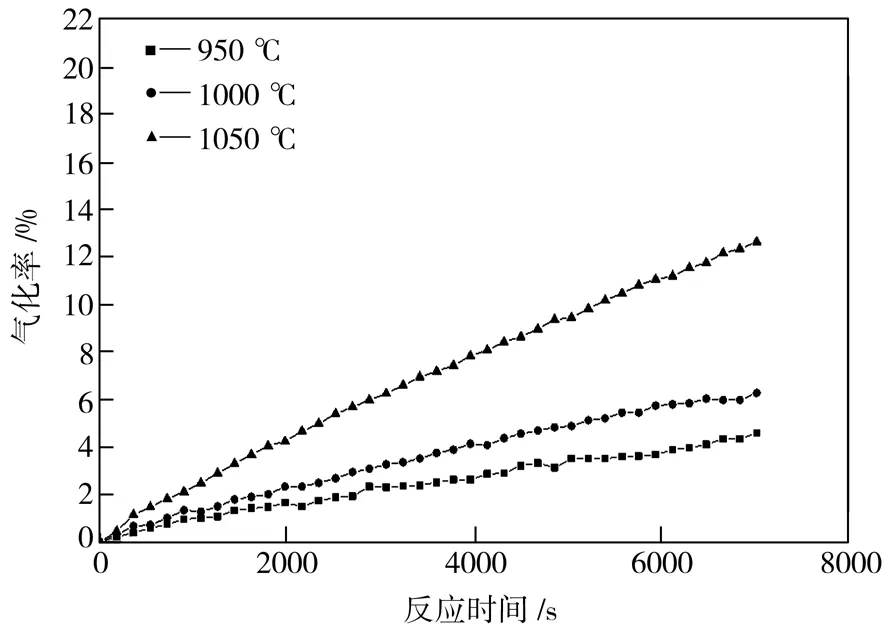

B-1、B-2两组试样的气化率与反应时间的关系如图3所示。由图3(a)可知,在不增碱的条件下,铁焦气化率与反应时间近乎呈线性关系,在反应120 min时,铁焦在950、1000、1050 ℃下的气化率分别为4.59%、6.28%、12.64%,即温度升高了100 ℃,气化率增加约8个百分点,同时由关系曲线斜率可知铁焦的气化速率随着反应温度的升高而增大。由图3(b)可知,在增碱的条件下,铁焦在950、1000、1050 ℃下反应120 min时,气化率分别为12.58%、16.45%、21.63%,比不增碱时分别提高了174.07%、161.94%、71.12%,进一步表明K对铁焦的气化反应有明显的正催化作用,而且这种催化作用在低温下比高温下更加明显。

(a)试样B-1(未增碱)

(b)试样B-2(增碱)

Fig.3 Relationship between gasification rate of ferro-coke and reaction time

3 理论研究

3.1 反应速率方程的建立

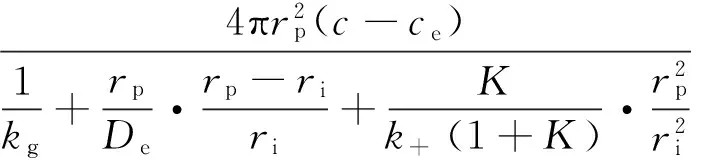

铁焦与CO2的反应属于气-固接触反应,在反应过程中,CO2在铁焦表面发生扩散—吸附—反应—产物气体CO的解析—CO的扩散等过程,符合收缩未反应核模型。根据该理论,反应的总阻力由气体边界层传质、气体内扩散与界面化学反应三个部分组成[11],当反应达到稳态时,三个环节的速率相等,同时因为焦炭气化反应的活化能很大[12],得到总速率rA的计算式如下[13]:

(2)

式中:rp和ri分别为试样原始半径和反应界面半径,m;c和ce分别为气相内部和反应达到平衡时的CO2浓度,mol/m3;kg为气相边界层的传质系数,m/s;De为气体在产物层内的有效扩散系数,m2/s;k+为正反应速率常数,m/s;K为气化反应平衡常数。

因为气化率R=1-(ri/rp)3,由式(2)积分得到气化率R与时间t的关系式:

(3)

式中:ρ0为铁焦中固定碳的物质量浓度,mol/m3。

令F=1-(1-R)1/3,则归纳出式(4):

=A(3F-2F2)+B

(4)

其中:

(5)

(6)

(7)

由于试样形状的不规则,在式(5)~式(7)中引入形状系数Ψ进行修正,Ψ可根据式(8)[14]计算:

(8)

式中:dp为铁焦的当量直径。本文中Ψ值为0.625。

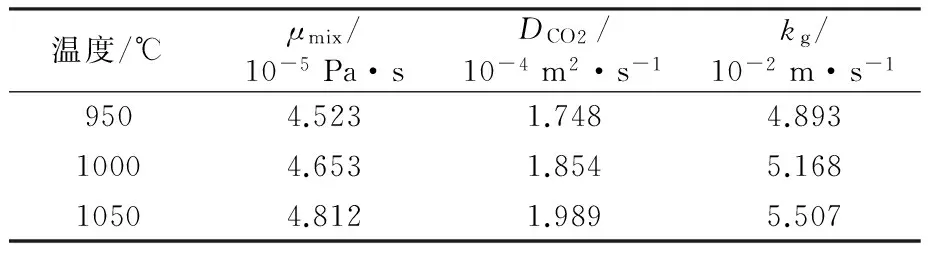

在本实验温度下,气化反应达到平衡时CO2的浓度ce≈0。气相边界层传质系数kg根据Lanz-Marshall关系式计算,首先要确定Re和Sc两个无因次准数,为此又要计算CO2在气体边界层CO2-CO-N2体系中的气体黏度μmix[15]和分子扩散系数DCO2[16]。950、1000、1050 ℃下的计算结果列于表4。

表4 各反应温度下的μmix、DCO2和kg值

Table 4 Values ofμmix,DCO2andkgat different reaction temperatures

温度/℃μmix/10-5Pa·sDCO2/10-4m2·s-1kg/10-2m·s-19504.5231.7484.89310004.6531.8545.16810504.8121.9895.507

对于每一个实验点,将气化率R和kg的值代入式(5)得到t1。如此,根据一组实验数据和公式(4),可望发现铁焦气化率与气体内扩散及界面化学反应之间的内在关系。

3.2 气化反应速率常数和内扩散系数的确定

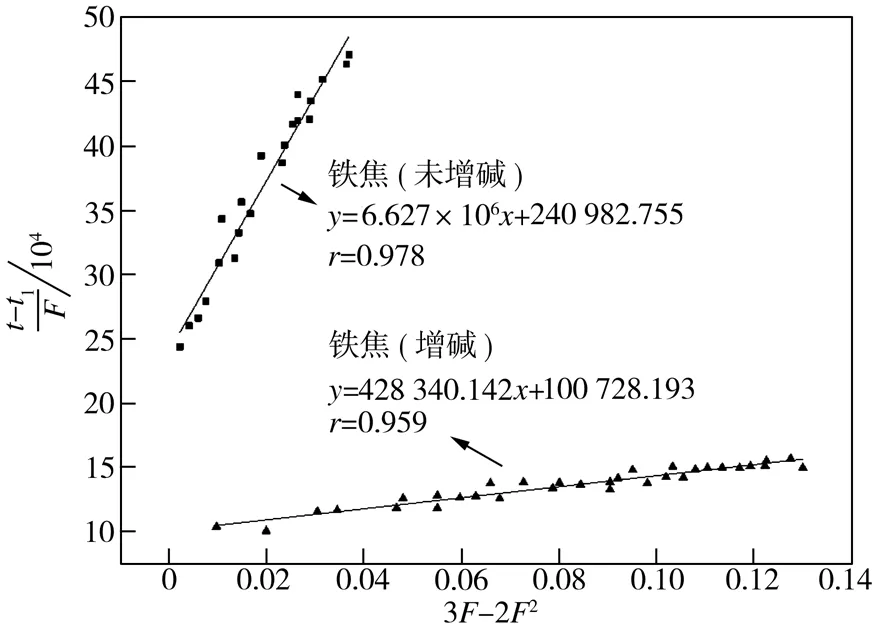

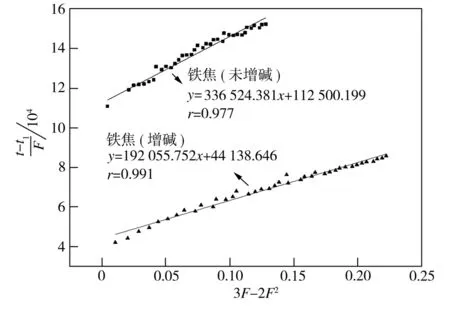

将实验测得的数据进行转换,根据式(4),以(t-t1)/F为纵坐标、(3F-2F2)为横坐标作图,如图4所示。在各反应温度下,(t-t1)/F与(3F-2F2)均呈现出良好的线性关系,表明本文使用混合控制未反应核模型来分析铁焦的气化反应是合适的。利用式(5)~式(7)和图4中数据分别计算出De和k+,结果列于表5。从表5中可以看到,随着反应温度的上升,铁焦的k+和De值均在增大。

(a)950 ℃

(b)1000 ℃

(c)1050 ℃

图4 不同反应温度下(t-t1)/F与(3F-2F2)的关系

Fig.4 Relationship between (t-t1)/Fand (3F-2F2) at different reaction temperatures

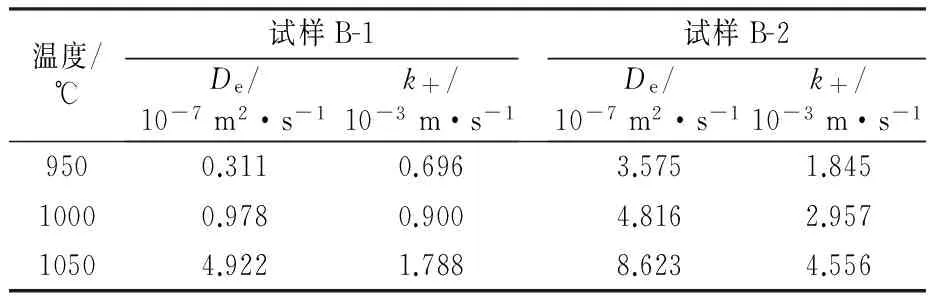

表5 内扩散系数De和气化反应速率常数k+

Table 5 Internal diffusion coefficientDeand rate constantk+of gasification reaction

温度/℃试样B-1De/10-7m2·s-1k+/10-3m·s-1 试样B-2De/10-7m2·s-1k+/10-3m·s-19500.3110.6963.5751.84510000.9780.9004.8162.95710504.9221.7888.6234.556

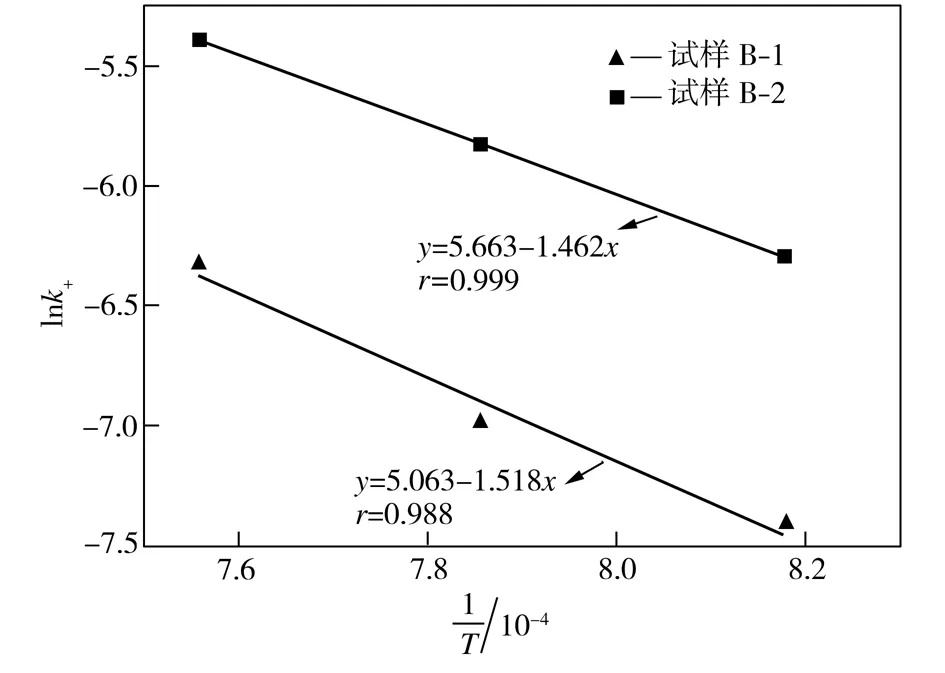

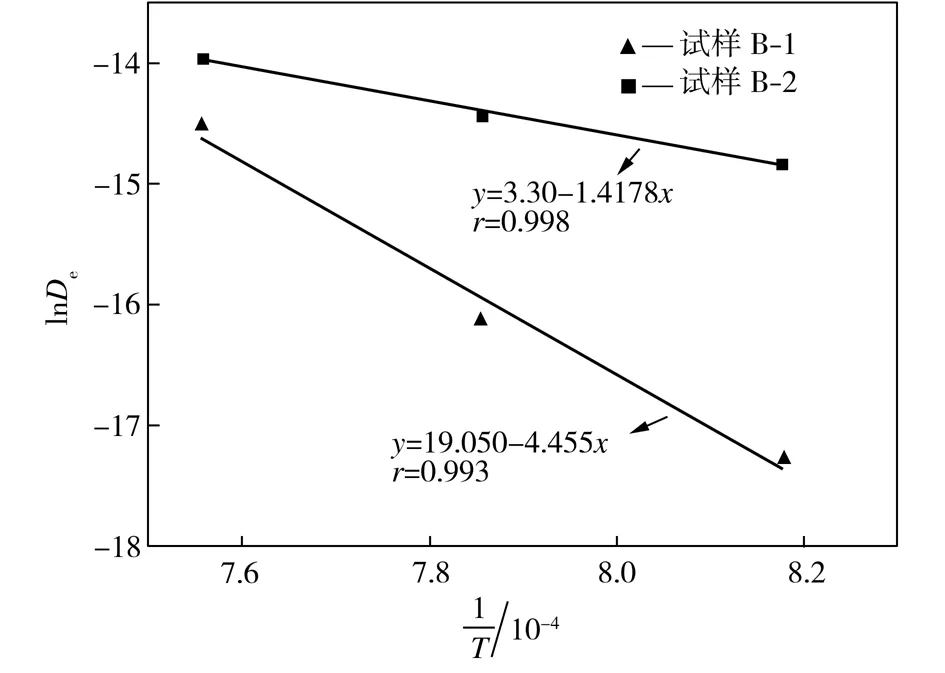

3.3 化学反应活化能和内扩散活化能的计算

(9)

(10)

式中:Ea为化学反应活化能;ED为内扩散活化能;A和A′分别为化学反应活化能和内扩散活化能的指前因子;T为反应温度,K。

(a)lnk+-

(b)lnDe-

经查表可知,当n=3、显著性水平为0.10时,线性相关系数r的临界值为0.987。由此可知所拟合的方程满足显著性检验的要求。由图5中的直线斜率分别计算出化学反应活化能Ea和内扩散活化能ED,结果见表6。

表6 化学反应活化能Ea和内扩散活化能ED

Table 6 Chemical reaction activation energyEaand internal diffusion activation energyED

试样Ea/kJ·mol-1ED/kJ·mol-1B-1125.949369.787B-2121.384275.287

由表6可知,与试样B-1相比,试样B-2的反应活化能降低了4.565 kJ/mol,内扩散活化能降低了94.5 kJ/mol。由此可见,K的催化作用使铁焦的化学反应活化能和内扩散活化能均下降。活化能降低使铁焦在较低温度下就具有较高的反应速率,导致其气化开始温度降低,这与图2中的实验测试结果是一致的。

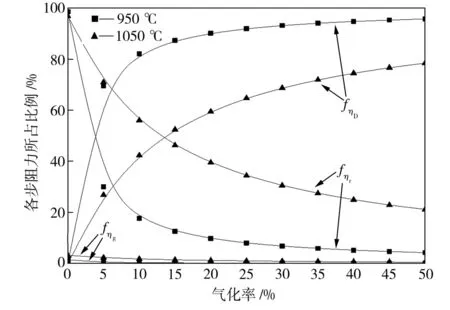

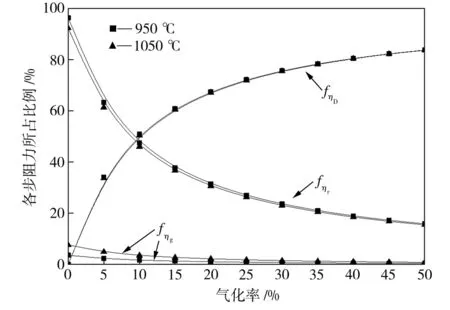

3.4 气化反应各步骤阻力的分析

为了分析铁焦气化反应的控制步骤,可根据式(11)~式(13)求出铁焦气化反应的边界层传质阻力ηg、内扩散传质阻力ηD、界面化学反应阻力ηr以及各步阻力在总阻力中所占的百分比。试样B-1和B-2在950 ℃和1050 ℃下气化反应过程中各步骤阻力所占比例见图6。

(11)

(12)

(13)

(14)

式(14)中:ηi(i=1,2,3)分别代表ηD、ηr和ηg。

(a)试样B-1(未增碱)

(b)试样B-2(增碱)

Fig.6 Proportions of resistances in various steps during the process of ferro-coke gasification reaction

由图6可见,无论铁焦是否增碱,在本实验条件下,边界层传质阻力ηg所占比例始终很小,这是因为通入CO2的流量比较大,外扩散的影响很小。在铁焦气化反应开始阶段,由于灰层较薄,反应主要受界面化学反应控制。随着反应的进行,界面化学反应阻力ηr所占比例不断下降,而内扩散阻力ηD所占比例不断上升,最后反应基本上由内扩散和界面化学反应混合控制,这是由于铁焦表面反应残留灰分变多,CO2通过产物层的路程变长,内扩散阻力持续增加。

由图6还可以发现,对于未增碱铁焦,在950 ℃下,气化率高于20%以后反应基本上由内扩散控制(fηD达90%以上),在1050 ℃下,直到气化率为50%时,反应仍然为典型的混合控制;而对于增碱铁焦,在950~1050 ℃温度范围内反应都是典型的混合控制。

另外,对于未增碱铁焦,950 ℃和1050 ℃下的fηr曲线相距甚远,fηD曲线彼此相距也甚远,其原因可能是因为ED大约是Ea的2.94倍,温度升高有利于改善内扩散,缩小了内扩散阻力所占比例与化学反应阻力所占比例的差距,故fηD和fηr两条曲线的间距变小;而对于增碱铁焦,两个温度下的fηr曲线基本上重合,fηD曲线也一样,这可能是因为K使铁焦内部的气孔数量和孔径都增大,ED降低,缩小了ED和Ea的差距,二者的比值从2.94减小到2.27,导致温度对两种阻力之间相对关系的影响程度显著减小。

4 结论

(1)碱金属K使铁焦气化开始温度明显降低。未增碱铁焦的气化开始温度为683 ℃。当铁焦中K2O增量为0.87%时,其气化开始温度下降了56 ℃,但当K2O增量超过0.87%以后,碱金属K降低铁焦气化开始温度的作用明显变弱。

(2)碱金属K对铁焦的气化反应有正催化作用,而且这种催化作用在低温下比高温下更明显。未增碱铁焦在950、1000、1050 ℃下反应120 min的气化率分别为4.59%、6.28%、12.64%,当K2O增量约为0.86%时,铁焦在相应条件下的气化率分别增加到12.58%、16.45%、21.63%。

(3)通过反应动力学分析得知,碱金属K的催化作用降低了铁焦-CO2气化反应的化学反应活化能和内扩散活化能,其中反应活化能降幅很小,而内扩散活化能的降幅较大。

(4)未增碱铁焦气化的控制环节与反应温度和反应率有关:在950 ℃下,当铁焦气化率不超过20%时,反应受内扩散和化学反应混合控制,当铁焦气化率超过20%以后,反应基本上只受内扩散控制;在1050 ℃下,铁焦气化率低于50%时反应都受混合控制。增碱铁焦气化反应的控制环节不受反应温度和反应率的影响,始终为内扩散和化学反应混合控制。

[1] 李鹏,毕学工,史世庄,等.铁焦气化反应行为的实验室研究与分析[J].钢铁研究学报,2015,27(12): 10-15.

[2] Masaaki Naito, Akira Okamoto, KazuyoshiYama- guchi, et al.Improvement of blast furnace reaction efficiency by temperature control of thermal reserve zone[R]. Nippon Steel Technical Report No.94, July 2006: 103-108.

[3] Seiji Nomura, Kenich Higuchi, Kazuya Kunitomo, et al. Reaction behavior of formed iron coke and its effect on decreasing thermal reserve zone temperature in blast furnace[J]. ISIJ International, 2010, 50(10): 1388-1395.

[4] 张慧轩. 铁焦气化反应机理的研究[D]. 武汉:武汉科技大学, 2015:39-44.

[5] 张慧轩,毕学工,史世庄,等.炼焦配煤中添加铁矿石对焦炭性能的影响[J].武汉科技大学学报,2014,37(2):91-96.

[6] 魏国,沈峰满,杜钢,等.高炉用焦炭热强度指标要求及检测方法[J]. 材料与冶金学报,2011,10(4): 237-240.

[7] 毕学工,马毅瑞,李鹏,等.混装铁焦对人造富矿还原行为的影响[J].钢铁,2014,49(11):9-13.

[8] 程向明,毕学工,史世庄,等.铁焦与铁矿石混装对高炉初渣形成的影响[J].钢铁,2014,49(8):9-14.

[9] 龙世刚.碱金属对焦炭气化反应的催化作用及其对铁氧化物还原的影响[J].炼铁,1985(3):1-6.

[10]刘永新,张波波,王福先,等.碱金属对焦炭热性能的影响[J].煤炭转化,2008,31(3):43-47.

[11]崔平,张磊,杨敏,等.焦炭溶损反应动力学及其模型研究[J].燃料化学学报,2006,34(3): 280-284.

[12]薛正良.焦炭溶损反应动力学研究[J].武汉钢铁学院学报,1993,16(1):1-8.

[13]肖兴国,谢蕴国.冶金反应工程学基础[M].北京:冶金工业出版社,1997:22.

[14]熊玮. 高炉下部气液两相逆流流体力学特性的研究[D].武汉:武汉科技大学,2005: 24.

[15]Bird R B, Stewart W E, Lightfoot E N. Transport phenomena[M]. New York: John Wiley & Sons, Inc., 2002: 25-29, 527.

[16]Committee on Reaction within Blast Furnace, Joint Society on Iron and Steel Basic Research, The Iron and Steel Institute of Japan. Blast furnace phenomena and modelling[M]. London: Elsevier Applied Science Publishers Ltd.,1987:108.

[责任编辑 尚 晶]

Influence of alkali metal K on the gasification reaction of ferro-coke with CO2

Bi Xuegong1, Liu Wei1, Wang Yayu1, Zhou Jindong1, Shi Shizhuang2

(1.Key Laboratory for Ferrous Metallurgy and Resources Utilization of Ministry of Education, Wuhan University of Science and Technology, Wuhan 430081, China; 2. Hubei Coal Conversion and New Carbon Materials Key Laboratory, Wuhan University of Science and Technology, Wuhan 430081, China)

The alkali content of ferro-cokes was changed by boiling coke in K2CO3solution for different lengths of time. Thermo-gravimetric balance and gas analyzer were applied to study the ferro-coke’s weight loss and the variation in exhaust gas composition during the gasification reaction of ferro-coke with CO2at different temperatures. Gasification starting temperatures of the ferro-cokes were confirmed. Then the gasification reaction kinetics was analyzed based on unreacted core model. The results show that alkaline metal K obviously reduces the gasification starting temperature of ferro-coke. It also accelerates the gasification reaction and decreases the activation energies of chemical reaction and internal diffusion, and this positive catalytic effect is more significant at lower temperature than at higher one.Ferro-coke gasification is controlled mainly by interface chemical reaction in the starting phase and gradually by a combination of internal diffusion and interface chemical reaction with the progress of reaction.

ferro-coke; potassium; CO2gasification; gasification reactivity; gasification temperature; unreacted core model

2017-02-09

国家自然科学基金资助项目(51174149).

毕学工(1945-),男,武汉科技大学教授,博士生导师.E-mail: 1575595611@qq.com

10.3969/j.issn.1674-3644.2017.03.007

TF526+.1

A

1674-3644(2017)03-0197-07