夹钳起重机载荷谱统计及疲劳寿命估算技术

2017-02-21平克楠

摘 要:文章对国内典型生产线上夹钳起重机的工作载荷谱做了统计分析,探讨了由载荷谱计算应力谱的方法,在此基础上,运用应力幅法对设备主梁结构进行了疲劳寿命估算。

关键词:起重机;载荷谱;应力谱;疲劳寿命

1 概述

夹钳起重机是一种特殊用途的冶金类起重机,在冶金生产线上使用较多,使用特点是满负荷作业率高、工作频繁、环境温度高。随着起重机械安全评估技术已经从方法探索、技术实践阶段走向了设计安全评价、工程改造两方面的应用阶段,各种冶金类起重机的载荷谱分析、疲劳强度评估技术开始被国内多个起重机设计制造部门密切关注。现代冶金类起重机的主要承载结构是一种焊接箱型钢梁结构,其强度设计理论是基于最不利风险载荷产生的最大应力组合的强度安全评价,这种技术已经相当成熟和完善。近十几年来,疲劳设计和疲劳寿命分析技术不断应用于起重机的新产品设计中,这种新技术更关心载荷的分布特性和应力幅值分布。对冶金生产线上的起重机而言,描述载荷谱的最直接方式是移动外载荷与移动位置关系的曲线或图表,由此可以计算结构特定部位最大应力的变化图,即应力谱。从而确定应力幅值的变化,这也是起重机结构疲劳强度分析计算的基础。这种应力谱的获得有两种途径,一种是通过具体某一台产品的现场试验获得应力谱,以此进行疲劳强度及寿命分析,见文献[1]、文献[2]中的实例。另一种途径是先统计载荷谱再拟合计算应力谱,这种方式在设计研发阶段更具有广泛适用性,这也是本文所采用的技术方法。

对应于国内主要工艺流程的夹钳起重机工作载荷谱统计工作,各类文献很少涉及。主要原因是当前使用最广的强度验算方法和疲劳强度验算方法都不涉及应力幅的变化。只有在使用疲劳寿命估算技术时,才会讨论到工作载荷谱、应力谱、应力幅这些概念。

2 载荷、应力、载荷谱、应力谱、强度、疲劳寿命之间的关系

载荷与应力直接关联,应力是载荷作用于结构而产生的一种内力响应,强度安全评价是对应力的许用范围评价。同理,载荷谱与应力谱直接关联,应力谱是载荷谱作用于结构而产生的一种内力响应,应力谱也是疲劳寿命分析的最重要数据。

在起重机结构疲劳寿命分析时有两种思路和方法,一种是利用现场测试获得主梁结构应力谱,直接将应力幅-频次的关系图表应用于疲劳寿命计算中,这种方法简洁明了、解决问题针对性强,在过去的二十年间广泛应用。这种方法严格依赖大规模的现场试验。因此时间周期较长、成本较高。这引起了一些研究人员对其它方法的探讨,最典型的就是记录典型工艺下的外载荷位置变化轨迹,将载荷大小和不同作用位置的数据作用于已知结构或待设计结构,由计算获得结构应力变化过程或称为计算应力谱,将计算应力谱应用到疲劳强度计算中。这种方法回避了条件艰苦的现场试验,依赖设计图纸和计算软件,时间周期短,成本低。

3 典型生产线上夹钳起重机载荷谱

宝钢条钢生产线 30t-32m夹钳起重机载荷谱统计

行车作业分均热阶段、出钢阶段、平炉阶段。行车作业跨150m,夹钳起重机从钢锭放置区每次起吊30t负荷,将负荷移动送入每个均热炉内。出钢阶段是将钢锭从均热炉中取出,逆方向吊回到钢锭放置区。平炉阶段是为均热炉填石子的工作流程。如果行车跨度为s,在行车行走过程中,移动载荷要在行车从一端移动到另一端,为了计算方便,图1中在行车主梁上标注了几个重要移动位置,1/8跨度、1/4跨度、1/2跨度。

均热阶段: 24个循环/天 移动小车自重84t

(1)在1/8主梁跨度处起吊30t钢锭。

(2)小车过1/4跨度到1/2跨度。

(3)大车行走到均热炉前,放入钢锭,小车过1/4跨度、过1/8跨度。

(4)空钩后行车返回钢锭区,重复下一个吊运过程。

出钢阶段: 24个循环/天

(1)在1/8主梁跨度处起吊30t钢锭。

(2)小车过1/4跨度到1/2跨度。

(3)大车行走到钢锭区,放下钢锭,小车过1/4跨度、过1/8跨度。

(4)空钩后行车返回均热炉,重复下一个吊运过程。

平炉阶段: 24个循环/天 为均热炉填石子(每炉约10t)

(1)在1/8主梁跨度处起吊10t重物。

(2)小车过1/4跨度到1/8跨度。

(3)空钩后行车返回取物区,重复下一个吊运过程。

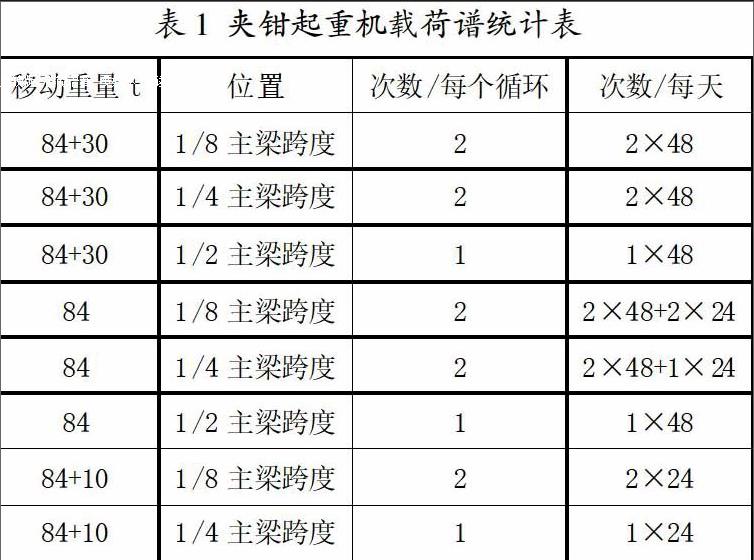

表1给出了移动载荷、作用位置、移动次数的关系,对于此类工艺流程的夹钳起重机载荷谱,具有典型的统计意义,对于设计起重量不同的夹钳起重机,只要将表1中的移动载荷值对应改变为新的已知载荷,就能构造出新的已知载荷谱。这也就是典型生产线上夹钳起重机载荷谱统计的意义。

4 夹钳起重机应力谱计算、疲劳寿命估算实例

4.1 30t-32m夹钳起重机主梁最大应力计算

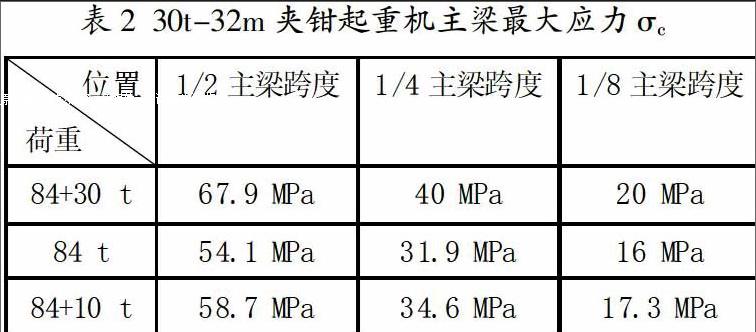

通常,起重机主梁最大应力部位是跨中1/2截面下盖板与主腹板焊接处,这也是疲劳寿命计算时的最主要部位。依据起重机设计规范,利用表1给出的载荷及作用截面位置,可计算出不同载荷在不同位置时,30t-32m夹钳起重机主梁最大应力,见表2。

4.2 30t-32m夹钳起重机主梁应力谱及应力幅统计

将表2中的应力数据按实际载荷移动过程连接起来,将描绘出最大应力变化曲线,见图2、图3。

从图2可知,一个应力循环中有两对波峰和波谷,也就是有两个应力幅统计结果。这两个应力幅每天各出现48次。同样,表3中也统计到两个应力幅,每天各出现24次。因此,30t-32m夹钳起重机主梁应力幅-频次统计结果见表3。

4.3 30t-32m夹钳起重机主梁疲劳寿命估算

疲劳寿命评估技术的核心是疲劳寿命估算方法,这类估算方法有若干种,但在以焊接结构为主的冶金类起重机金属结构中,以应力变程(应力幅)为基础的疲劳寿命分析方法获得了更强的技术支持,这种分析方法建立在随机疲劳载荷谱(包含应力峰值、应力变化范围、应力变化循环量信息)、结构S-N曲线(包含结构局部细节在不同应力变化范围下的寿命信息)、Miner积累损伤理论三个基础之上,而这三个基础都有很强的工程试验背景,因此,这样的疲劳寿命分析方法更易于走向工程实用化。

若结构S-N曲线是以应力变程为变量,疲劳载荷谱由各级工作载荷谱表征,那么从应力变程频次统计数据出发得到的寿命估算公式为[1]:

其中C、K为结构S-N曲线常数,r为载荷谱中应力变程的级数,fi为各级变程出现的频率,Si为各级应力变程数,D为结构破坏时的损伤和,N为谱时间t中的总变程数,谱时间t是指一个载荷谱所代表的实际工作循环数(工作时间),n为结构破坏时载荷谱的重复次数。

文献[1]、文献[3]论述了起重机偏轨箱型主梁的疲劳试验数据,提出了适合这种结构的疲劳寿命计算常数,C=1011.714486、K=3.3、D=0.8。

将表3给出的主梁应力幅-频次表数据代入疲劳寿命估算公式,以一天48个额定载荷工作循环作为一个谱时间,可得:n= 13615.24(个谱时间)。

因为一个谱时间代表48个额定载荷工作循环,所以疲劳寿命估算值为:n=13615.24×48≈653531(个循环)。

这一估算值的含义是宝钢条钢生产线30t-32m夹钳起重机主梁疲劳寿命设计值为653531个工作循环。

5 结束语

本文讨论了冶金生产线上的夹钳起重机工作载荷谱统计方法和技术,认为描述载荷谱的最直接方式是移动外载荷与移动位置关系的曲线或图表,由此可以计算结构特定部位最大应力的变化图。从而确定应力幅值的变化。为夹钳起重机结构疲劳寿命估算提供了一种简捷实用的途径。

本文以宝钢条钢生产线 30t-32m夹钳起重机为例,讨论了载荷谱统计、应力谱计算、应力幅与频次统计及主梁疲劳寿命估算几个步骤的具体实践。这种方法更适合于产品研发阶段的计算和评估。

参考文献

[1]平克楠.对铸造起重机主梁疲勞计算方法的探讨[J].山西机械,1996(2).

[2]平克楠.三菱重工冶金起重机疲劳设计技术跟踪研究[J].起重运输机械,2009(8).

[3]翟甲昌,王升.桥式起重机箱型梁的疲劳试验[J].起重运输机械,1994(2).