响应面法优化大豆秸秆乙醇预处理条件

2017-01-13涂洪峰张冬启杨海涛

涂洪峰 张冬启 姚 兰,2 杨海涛,*

(1.湖北工业大学制浆造纸工程学院,湖北武汉,430068;2.齐鲁工业大学制浆造纸科学与技术教育部重点实验室,山东济南,250353)

研究论文

响应面法优化大豆秸秆乙醇预处理条件

涂洪峰1张冬启1姚 兰1,2杨海涛1,*

(1.湖北工业大学制浆造纸工程学院,湖北武汉,430068;2.齐鲁工业大学制浆造纸科学与技术教育部重点实验室,山东济南,250353)

用秸秆等木质纤维素原料制备生物质燃料(乙醇)时,预处理是重要的一个步骤。与其他预处理方法相比,乙醇预处理后抽出组分纯度高,预处理液更易回收。因此,采用响应面法对大豆秸秆乙醇预处理过程中的预处理条件进行了优化。首先,在单因素实验的基础上找出中心点,通过中心组合条件运用响应面法优化得到了大豆秸秆乙醇预处理最佳条件:保温温度170℃,保温时间90 min,乙醇体积分数50%。经软件Minitab17分析,保温温度对大豆秸秆预处理得率和还原糖得率影响最为显著。对预处理后固料进行成分分析发现,乙醇预处理主要脱除大豆秸秆中的半纤维素和木素。在最佳预处理条件下,大豆秸秆中木素脱除率为61.95%,半纤维素脱除率为82.85%。

大豆秸秆;响应面;乙醇预处理;还原糖得率

生物质乙醇是指以富含纤维素的植物纤维为原料,通过微生物发酵将植物纤维转化而成的燃料酒精。在当今全球能源紧缺的大环境下,生物质乙醇成为具有很大潜能的可再生能源的最佳选择[1]。根据中国工程院《2030—2050年中长期能源发展战略研究》的保守预测,到2030年,我国石油需求量将达到6.44亿t,对外依存度可能突破70%。我国原油储备不足,但我国是农业大国,拥有丰富的木质纤维素原料。如果能高效利用这些生物质原料生产生物质乙醇,可以大大降低能源压力。

木质纤维素原料生产生物质乙醇包含以下几个环节:筛选原料、预处理、酶解糖化、发酵、纯化。在植物纤维原料生产生物质乙醇的过程中,由于半纤维素和木素作为“胶黏剂”复合在纤维素骨架间,降低了纤维素的可及性,所以在酶解糖化之前需要对原料进行预处理[2]。预处理一般分物理法、化学法和生物法。其中,化学法是最有可能实现工业化生产且研究最多的一种方法,主要包含酸预处理、碱预处理和有机溶剂预处理。有机溶剂预处理方法可以有效地将木质纤维素原料分解为2种不同组分:即富含木素和半纤维素的预处理液和纯度高的纤维素固料[3]。

乙醇以低沸点特性成为生物质原料预处理的最佳预处理药剂,乙醇作为预处理液有以下几个优点:药剂成本低、无毒、易溶于水和易回收[4];而且乙醇预处理能够打破植物细胞壁复杂的结构,使更多的纤维素能与纤维素酶接触而降解为葡萄糖[5]。岳军等[6]以木糖渣为原料,以乙醇溶液为预处理液进行了预处理,当固液比为1∶8、乙醇体积分数50%、保温温度210℃、保温时间1 h时,木素脱除率可达到53.26%,纤维素72 h转化率可达到84.42%,比预处理前提高14.58%。武书彬等[7]研究发现,蔗渣在40%的乙醇溶液、保温温度195℃下处理30 min,其木素脱除率为57.97%,还原糖得率为40.29%。在有机溶剂预处理实验里,大多数选用低沸点溶剂(甲醇、乙醇)作为预处理液,在不加催化剂条件下需较高保温温度(100~250℃)[8]。Duff等[3]比较了生物质原料有机溶剂加酸催化和自催化预处理反应,结果表明,在预处理温度较高的情况下,由生物质原料降解成的有机酸可作为催化剂促使木素-碳水化合物间化学键断裂。如加入酸作为催化剂,保温温度不需要超过185℃[3,9]。为了减少成本和便于处理预处理废液,本实验选乙醇溶液作为预处理液,稀硫酸为催化剂。

响应面法是优化多个交叉因子以获得最大产值的一种数学模型类优化工具[10],它可以从实验数据中解决多元方程的问题,而且可以同时计算和评估这些因子,从而得出最佳设计方案[11-12]。目前,有许多研究者在制备生物质乙醇的预处理反应中,应用响应面法进行优化,以使植物纤维原料得到高值利用[13-15]。本实验以大豆秸秆为原料,用酸催化乙醇预处理方法,还原糖得率作为指标,运用响应面法对乙醇预处理条件进行了优化,以达到降低成本、提高产率的目的。

1 实 验

1.1 材料

大豆秸秆取自山东某农场,用FZ102微型植物粉碎机(天津市泰斯特仪器有限公司)粉碎;过筛,取40~60目粉料置于自封袋中,平衡水分后测定其主要成分(见表1)。

表1 大豆秸秆原料主要成分分析 %

1.2 实验方法

1.2.1 乙醇预处理

绝干原料10 g,预处理液为体积分数25%~75%的乙醇溶液,催化剂H2SO4用量为0.5%(对预处理液,下同),固液比为1∶10(g/mL)。将原料、预处理液和催化剂加入到小钢罐中,摇匀,拧紧后放入ZQS1电热回转蒸煮锅(陕西科技大学机械厂)内,以10℃/5 min的速度加热至所需保温温度,并在此温度下进行保温反应。反应完成后,用洗浆袋清洗预处理后的固料至中性,将固料放于4℃冰箱内平衡水分1天后称其质量,根据式(1)算出预处理得率。然后取部分固料于50℃烘箱内烘干备用,留绝干质量为1 g的湿固料置于4℃的冰箱内以用于酶解糖化实验。

(1)

式中,Z为预处理得率, %;m1为预处理后固料质量,1-s1为预处理后固料的水分;m2为原料质量,1-s2为原料的水分。

1.2.2 固料的酶解糖化

称取绝干质量0.250 g预处理后的湿固料加入50 mL 洁净的三角瓶内,加入12.5 mL pH值为4.8的醋酸-醋酸钠缓冲溶液,然后按25 FPU/g底物加入酶液。将三角瓶移入ZHWY-2112B摇床(上海市智诚分析仪器有限公司)中,反应温度为50℃,150 r/min,反应72 h,取酶解后上清液置于-20℃冰箱,以供后续还原糖测定分析。酶解时底物浓度为2%,主要是考虑到本实验的目的是考察预处理条件,较高的底物浓度不仅会在酶解过程中造成底物抑制,预处理液中产生的物质也会降低纤维素酶的有效酶活[6]。

1.2.3 中心组合实验设计

通过预处理保温温度、保温时间和预处理液浓度梯度实验找出中心点条件。以-1、0、1说明3个自变量的低、中、高水平进行实验。用软件STATISTICA以保温温度、保温时间、乙醇体积分数为自变量,以预处理得率和还原糖得率为响应值作图,得到最适处理条件。设计三因素三水平实验(见表2)。

表2 中心组合实验因素及水平表

注T、t、c分别为中心点条件的保温温度、保温时间和预处理液浓度。其中,T1为保温温度的水平强度,t1为保温时间的水平强度,c1为预处理液乙醇体积分数的水平强度。

1.3 分析方法

1.3.1 还原糖测定

取1.5 mL进行n(n>0)倍稀释后的酶解液,加入2 mL备用DNS溶液(已知其葡萄糖标准曲线)于比色管中,沸水浴10 min,加蒸馏水至25 mL,摇匀后用UV2550紫外分光光度计(日本岛津)进行测定,于540 nm处测定溶液的吸光度,从而得出还原糖量。紫外吸光度在0.2~0.8处较为合适,若超过上限值可对其进行稀释处理。根据测出的还原糖含量计算出还原糖得率,见式(2)。

(2)

其中,Y为还原糖得率, %;Z为预处理得率, %;m3为经过预处理后的物料酶解糖化后得到的还原糖质量,g。

1.3.2 成分分析

物料中苯-醇抽出物、纤维素、综纤维素、木素、灰分等的测定按照文献[16]描述的方法进行。

2 结果与讨论

2.1 中心组合实验

通过单因素实验可知,大豆秸秆预处理的中心条件为保温温度170℃、乙醇体积分数50%、保温时间90 min。根据中心组合法[17]将上述中心点条件代入表2中列出中心点组合条件,结果见表3。

表3 大豆秸秆中心组合条件及结果

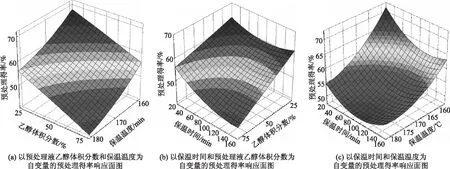

图1 保温时间、保温温度和乙醇体积分数对预处理得率影响响应面图

从表3可以得出,1#和3#实验中,保温温度和预处理液浓度不变,延长保温时间至150 min时,预处理得率降低2.9个百分点,但还原糖得率提高2个百分点。这说明延长保温时间导致更多的物质溶出,使酶和纤维素的接触面积增大,从而提高纤维素的转化率。对比9#、10#和15#3组实验,保温时间和预处理液浓度不变,提高保温温度,会有更多的物质溶出,但其还原糖得率先上升后下降。这说明,提高保温温度会加大预处理强度,提高预处理后湿固料纤维素转化率,然而高强度预处理条件也可以造成纤维素部分溶出,降低可酶解的纤维素含量,从而导致还原糖得率下降。对比13#、14#和15#组实验,保温温度和保温时间不变,随着预处理液浓度增大,还原糖得率先上升后下降。所以在预处理复杂的多元因素影响实验中,寻找一个最佳条件可使纤维素原料得到高值化利用。

2.2 响应面法分析

2.2.1 响应面法分析预处理条件对预处理得率的影响

根据表3的数据,采用STATISTICA10.0软件绘制预处理条件与预处理得率之间的关系图(见图1)。

从图1可以看出,随着单因素条件的增强,预处理得率下降。这说明大豆秸秆乙醇预处理过程中,原料中会有部分物质溶入到预处理液中,且随着预处理强度增大,溶出量增加。

用软件Minitab17分析预处理条件对预处理得率的影响可知,保温温度对预处理得率影响的p值为0.000(p<0.001),说明保温温度对预处理得率影响显著;乙醇体积分数对预处理得率影响的p值为0.003,保温时间对预处理得率影响的p值为0.002,这两者p值均小于0.05但大于0.001,说明乙醇体积分数和保温时间对预处理得率有影响。由这些结果可知,大豆秸秆乙醇预处理时,保温温度对预处理得率的影响最大,乙醇体积分数对预处理得率的影响最小。

2.2.2 响应面法分析预处理条件对还原糖得率的影响

根据表3中的数据,采用STATISTICA10.0软件绘制预处理条件与还原糖得率之间的关系图(见图2)。

从图2可以看出,随着保温时间、保温温度、乙醇体积分数增大,还原糖得率先上升后下降。在中心点条件(保温温度170℃,保温时间90 min,乙醇体积分数50%)附近处达到最大值,即在中心点时还原糖得率最大。对大豆秸秆在其中心点条件下进行处理,还原糖得率可达44.17%。

图2 保温时间、保温温度和乙醇体积分数对还原糖得率影响响应面图

试样编号预处理得率/%纤维素含量/%木素含量/%半纤维素含量/%半纤维素脱除率/%木素脱除率/%纤维素脱除率/%对照样10043.1616.8323.07———9#58.5167.1115.9716.3358.5844.489.028#48.1877.4713.298.2182.8561.9513.52

用软件Minitab17分析预处理条件对还原糖得率的影响:保温温度对还原糖得率影响的p值为0.020(p<0.05),说明保温温度对还原糖得率有影响;乙醇体积分数对还原糖得率影响的p值为0.315,保温时间对还原糖得率影响的p值为0.300,这两者p值均大于0.05,说明乙醇体积分数和保温时间对还原糖得率影响较小。因此,大豆秸秆乙醇预处理反应的保温温度对处理后还原糖得率影响最大。

2.2.3 不同强度预处理后固料的成分分析

选取2种不同条件处理后的固料,分析其半纤维素、木素和纤维素的溶出程度,并与原料进行比较(见表4)。表4中试样编号含义:对照样为未经过任何处理的原料;9#为经保温温度160℃、保温时间90 min、乙醇体积分数50%的条件进行预处理后的大豆秸秆固料;8#为经保温温度170℃、保温时间90 min、乙醇体积分数50%的条件进行预处理后的大豆秸秆固料。其中,经过乙醇有机溶剂预处理的均加入H2SO4(用量0.5%)作为催化剂。

从表4可以看出,预处理后,大豆秸秆纤维原料中纤维素、半纤维素和木素都有部分溶出。在最佳条件(8#实验)预处理后,大豆秸秆纤维原料中半纤维素和木素的脱除率是82.85%和61.95%;与9#实验相比,8#实验的半纤维素脱除率提高了24.27个百分点,木素脱除率提高了14.47个百分点,且纤维素损失量变大,说明大豆秸秆具有木质纤维素原料的天然特性(半纤维素和木素包裹纤维素),使得大豆秸秆直接采用微生物法生产乙醇相对困难[18]。乙醇预处理主要去除了木质纤维素原料中的木素和部分半纤维素,使得纤维素暴露出来,有利于酶与之进行反应[19]。在预处理过程中,一方面要避免强预处理条件(高预处理浓度、高保温温度和长保温时间)造成更多的纤维素损失,但同时又要溶出更多的木素和半纤素来提高酶解效率[20],所以,应找出一个最佳平衡点。

3 结 论

富含纤维素的大豆秸秆纤维原料是生产纤维素乙醇的优质原料,但需要对原料进行预处理。实验通过响应面法对大豆秸秆酶处理糖化获得还原糖过程中的预处理条件进行了优化,优化后的最佳预处理条件为:保温温度170℃,保温温度90 min,乙醇体积分数50%,加入H2SO4作为催化剂(用量0.5%,对预处理液)。大豆秸秆纤维原料经最佳条件预处理后,最终还原糖得率可达到44.17%。经软件Minitab17分析,保温温度对大豆秸秆纤维原料乙醇预处理后还原糖得率影响最为显著。在乙醇预处理过程中,大豆秸秆中纤维素会伴随木素、半纤维素溶出。在最佳预处理条件下,大豆秸秆木素脱除率为61.95%,半纤维素脱除率为82.85%。

[1] Dias M O S, Junqueira T L, Rossell C E V, et al. Evaluation of process configurations for second generation integrated with first gene-ration bioethanol production from sugarcane[J]. Fuel Processing Technology, 2013, 109(9): 84.

[2] Chandra R P, Bura R, Mabee W E, et al. Biofuels[M]. Berlin Heidelberg: Springer, 2007.

[3] Duff S J B, Murray W D. Bioconversion of forest products industry waste cellulosics to fuel ethanol: a review[J]. Bioresource Technology, 1996, 55(1): 1.

[4] YAWALATA D. Catalytic selectivity in alcohol organosolv pulping of spruce wood[D]. Columbia: University of British, 2001.

[5] Romaní A, Garrote G, López F, et al. Eucalyptus globulus wood fractionation by autohydrolysis and organosolv delignification[J]. Bioresource Technology, 2011, 102(10): 5896.

[6] 岳 军, 姚 兰, 赵 建, 等. 木糖渣的有机溶剂预处理及酶解性能[J]. 化工学报, 2011, 62(11): 3256.

[7] 武书彬, 徐绍华. 蔗渣乙醇预处理及其对酶解的影响[J]. 华南理工大学学报: 自然科学版, 2014(7): 124.

[8] Thring R W, Chornet E, Overend R P. Recovery of a solvolytic lignin: Effects of spent liquor/acid volume ratio, acid concentration and temperature[J]. Biomass, 1990, 23(4): 289.

[9] Zhao X B, Cheng K K, Liu D H. Organosolv pretreatment of lignocellulosic biomass for enzymatic hydrolysis[J]. Applied Microbiology & Biotechnology, 2009, 82(5): 815.

[10] Muthuvelayudham R, Viruthagiri T. Application of central composite design based response surface methodology in parameter optimization and on cellulase production using agricultural waste[J]. International Journal of Chemical and Biological Engineering, 2010, 3(2): 97.

[11] Maache-Rezzoug Z, Pierre G, Nouviaire A, et al. Optimizing thermomechanical pretreatment conditions to enhance enzymatic hydrolysis of wheat straw by response surface methodology[J]. Biomass & Bioenergy, 2011, 35(7): 3129.

[12] Kim I, Han J I. Optimization of alkaline pretreatment conditions for enhancing glucose yield of rice straw by response surface methodology[J]. Biomass & Bioenergy, 2012, 46(1): 210.

[13] Umagiliyage A L, Choudhary R, Liang Y N, et al. Laboratory scale optimization of alkali pretreatment for improving enzymatic hydrolysis of sweet sorghum bagasse[J]. Industrial Crops & Products, 2015, 74: 977.

[14] Ofori-Boateng C, Lee K T. Sono-assisted organosolv/H2O2pretreatment of oil palm(Elaeisguineensis Jacq) fronds for recovery of fermentable sugars: Optimization and severity evaluation[J]. Fuel, 2014, 115(15): 170.

[15] Gaur R, Soam S, Sharma S, et al. Bench scale dilute acid pretreatment optimization for producing fermentable sugars from cotton stalk and physicochemical characterization[J]. Industrial Crops & Pro-ducts, 2016, 83: 104.

[16] 石淑兰, 何福望. 制浆造纸分析与检测[M]. 北京: 中国轻工业出版社, 2012.

[17] YAO L, Yue J, Zhao J, et al. Application of acidic wastewater from monosodium glutamate process in pretreatment and cellulase production for bioconversion of corn stover-feasibility evaluation[J]. Bioresource Technology, 2010, 101(22): 8755.

[18] Hsu T C, Guo G L, Chen W H, et al. Effect of dilute acid pretreatment of rice straw on structural properties and enzymatic hydrolysis[J]. Bioresource Technology, 2010, 101(13): 4907.

[19] 姚 兰, 赵 建, 谢益民, 等. 稀酸预处理改善玉米秸秆酶水解性能的机制探讨[J]. 林产化学与工业, 2012, 32(4): 87.

[20] Zhang K, Pei Z J, Wang D H. Organic solvent pretreatment of lignocellulosic biomass for biofuels and biochemicals: a review[J]. Bioresource Technology, 2016, 199: 21.

(责任编辑:王 岩)

Optimization of Ethanol Pretreatment of Soybean Straw by Response Surface Method

TU Hong-feng1ZHANG Dong-qi1YAO Lan1,2YANG Hai-tao1,*

(1.SchoolofPulpandPaperEngineering,HubeiUniversityofTechnologyWuhan,HubeiProvince,430068.2.KeyLaboratoryofPulpandPaperScience&TechnologyofMinistryofEducationofChinaQiluUniversityofTechnologyJi’nan,ShandongProvince, 250353)

(*E-mail: pphtyang1979@aliyun.com.cn)

The ethanol converted from lignocellulose is called the second generation of bioethanol. Pretreatment is an important step in the process of bioethanol production. Compared with other pretreatment methods, ethanol pretreatment has many advantages such as high-purity of extraction constituents, easily recycling of pretreatment liquid. In this paper, on the basis of single factor experiment and response surface method, the optional ethanol pretreatment condition of soybean straw was obtained, it was at 170℃ for 90 min with 50% ethanol concentration. Through analysis by Minitab17 software, it was found that the effect of temperature was the most significant on pretreatment yield and reducing sugar yield. Analysis results showed that the hemicellulose and lignin were mainly removed during ethanol pretreatment. Under the optimal pretreatment condition, the removal rate of lignin was 61.95%, and the removal rate of hemicellulose was 82.85%.

soybean straw; response surface; ethanol pretreatment; reducing sugar yield

2016- 03- 18

国家自然科学基金(31500496);制浆造纸科学与技术教育部重点实验室开放基金(KF-201409)。

涂洪峰,男,1990年生;在读硕士研究生;主要从事环境资源微生物技术的研究。

*通信联系人:杨海涛,E-mail:pphtyang1979@aliyun.com.cn。

TK6

A

1000- 6842(2016)04- 0001- 05