隧道铣挖法铣挖参数数值模拟研究

2016-10-21杨其新蒋雅君

肖 杨,杨其新,蒋雅君

(1.西南交通大学交通隧道工程教育部重点实验室,成都 610031; 2.西南交通大学土木工程学院,成都 610031)

隧道铣挖法铣挖参数数值模拟研究

肖杨1,2,杨其新1,2,蒋雅君1,2

(1.西南交通大学交通隧道工程教育部重点实验室,成都610031; 2.西南交通大学土木工程学院,成都610031)

基于PRO/E建立艾卡特ER1500-1XL铣挖头模型导入LS-DYNA中,选择DRUCKER-PRAGER本构模型模拟岩土材料,刚体模拟铣挖头进行铣削岩土仿真。通过数值模拟方法改变隧道铣挖法中铣削参数(吃刀深度,截割厚度,铣挖方式),结合现场资料得到隧道铣挖规律。结果如下:(1)截齿荷载平均值差异不大时差异系数较大是截齿破坏的主要原因;(2)吃刀深度和垂直摆动速度与单位比能耗呈指数关系,加大吃刀深度比摆动速度对加大截割厚度更有效,截割阻力与截割厚度成线性关系;(3)铣挖尽量采用顺切,较为省力,延长截齿寿命。

隧道工程;铣挖法;铣挖参数;比能耗;LS-DYNA

目前我国山岭隧道建设主要以钻爆法为主,钻爆法对围岩的扰动大、爆破振动大,对下穿居民区等城市建筑物和水下施工的风险大[1],煤炭系统引进的悬臂式需要1 100 V高压电力驱动,山岭隧道施工条件难以满足。对于城市地铁车站[2],折返线等复杂断面[3]盾构机无法满足断面形式变化要求,钻爆法对周边影响太大。铣挖法自2002年进入中国,作为一种机械开挖方式,同煤炭系统的悬臂式掘进机截割过程类似,已经在两水隧道、浏阳河隧道[4]、重庆轨道交通3号线[2]、赵家湾隧道等工程中有所应用。其同钻爆法相比具有小扰动、精确控制超欠挖、安全性好的特点。同TBM与悬臂掘进机相比又有经济、灵活的优势,特别适宜软弱围岩,地表沉降控制严格等不宜采用爆破施工的工程。

目前国内的研究主要集中在以下两个方面。(1)针对煤炭行业截割头的设计与优化:刘春生,朱玉胜[5-6]等得到截线间距,截割厚度与比能耗的关系;周游,王峥嵘[7-8]等得出安装角度对截割效率的影响。(2)对隧道铣挖法施工技术的研究:项志敏开展对铣挖法适用性和效率的研究[4];孙伟刚研究铣挖法施工工法以及对钻爆法效率对比[9]。对土建隧道施工中铣挖参数研究较少。

因此,应用动力有限元LS-DYNA对隧道铣挖工艺铣挖参数进行研究,为隧道铣挖法施工提供参考。

1 有限元模型的建立

1.1基本假设

由于实际铣挖过程受岩土体参数、操作手熟练情况、机械配置等影响,为便于数值模拟分析,忽略次要因素,作如下假设:

(1)假设岩土体为各项同性材料,不考虑裂隙节理;

(2)由于刀具刚度远大于岩土体,故用刚体模型,且不考虑焊缝和排屑的螺旋钢片;

(3)单元达到失效标准即刻删除。

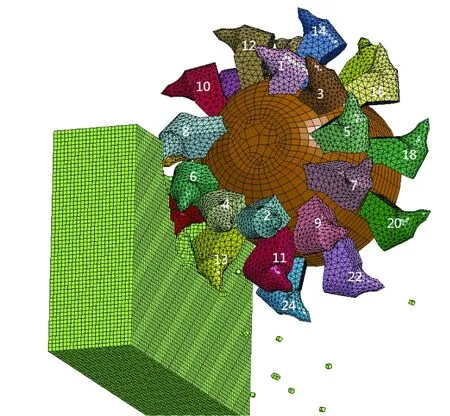

1.2铣挖头与岩土体的建模

铣挖头以erkat铣挖机ER1500-1XL为蓝本,由于模型较为复杂,选择在PRO/E中建模,装配好之后导入ANSYS再进行网格划分。因为左右完全对称,为简化模型建模仅考虑其中一鼓,每鼓有24把铣刀,为双螺旋线排列,单数铣刀在第一条螺旋线上,双数在第二条螺旋线上,编号如网格图1所示。几何参数取自文献[10]。

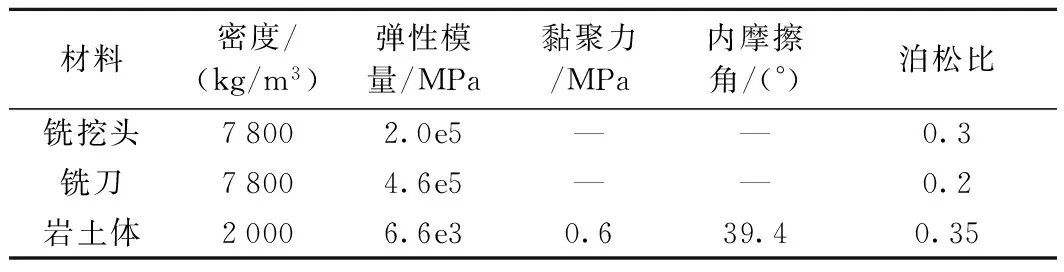

图1 模型网格

铣挖头选用为*MAT_RIGID刚体材料节省运算时间,铣挖头选用8节点六面体solid164实体单元。由于铣刀尖角过多,同时细化与岩土接触的部分,选用四面体solid164实体单元,采用*CONSTRAINED_RIGID_BODIES关键字将铣刀和铣挖头连接。岩土选用考虑静水压影响的修正摩尔库伦模型,在软件中选取193号*MAT_DRUCKER_PRAGER材料,同样选择solid164 六面体单元,单元尺寸为8 mm,岩土尺寸为70 cm×50 cm×20 cm。岩土参数主要参考赵家湾隧道进口铣挖段Ⅳ级围岩现场测试指标[13],同时根据《铁路隧道设计规范》中Ⅳ、Ⅴ级围岩指标做一定修正。岩土和铣挖头材料参数见表1。

表1 材料参数

程序中材料193并不带失效模式,故添加关键字*MAT_ADD_EROSION,设置失效准则为最大拉应力和剪切应变拉剪共同作用。最终铣挖头共91 792个单元,岩土体106 720个单元。

设置铣挖头与岩土接触为面面侵蚀接触,这样能使岩土单元失效后,程序能够继续搜索新的接触面计算。设置岩土体未与铣挖头接触的部分约束全部自由度,同时为消除固定边界带来的应力波反射问题,在约束自由度的表面同时添加*BOUNDARY_NON_REFLECTING无反射边界来抵消应力波反射对计算结果的影响。对铣挖头施加一个转动速度和一个平动速度,同时约束其他4个方向的自由度。在非线性动力计算中为了减少计算耗时,采用单点高斯积分,但可能带来沙漏问题,必须加以抑制,本文选用程序中type5刚性沙漏控制,沙漏系数设为0.05,控制沙漏能小于内能的5%。求解设置中添加RCFORC关键字,每10-5s输出一次接触力,求解时间设置为铣挖头旋转2周需要的时间。

2 铣挖仿真结果与分析

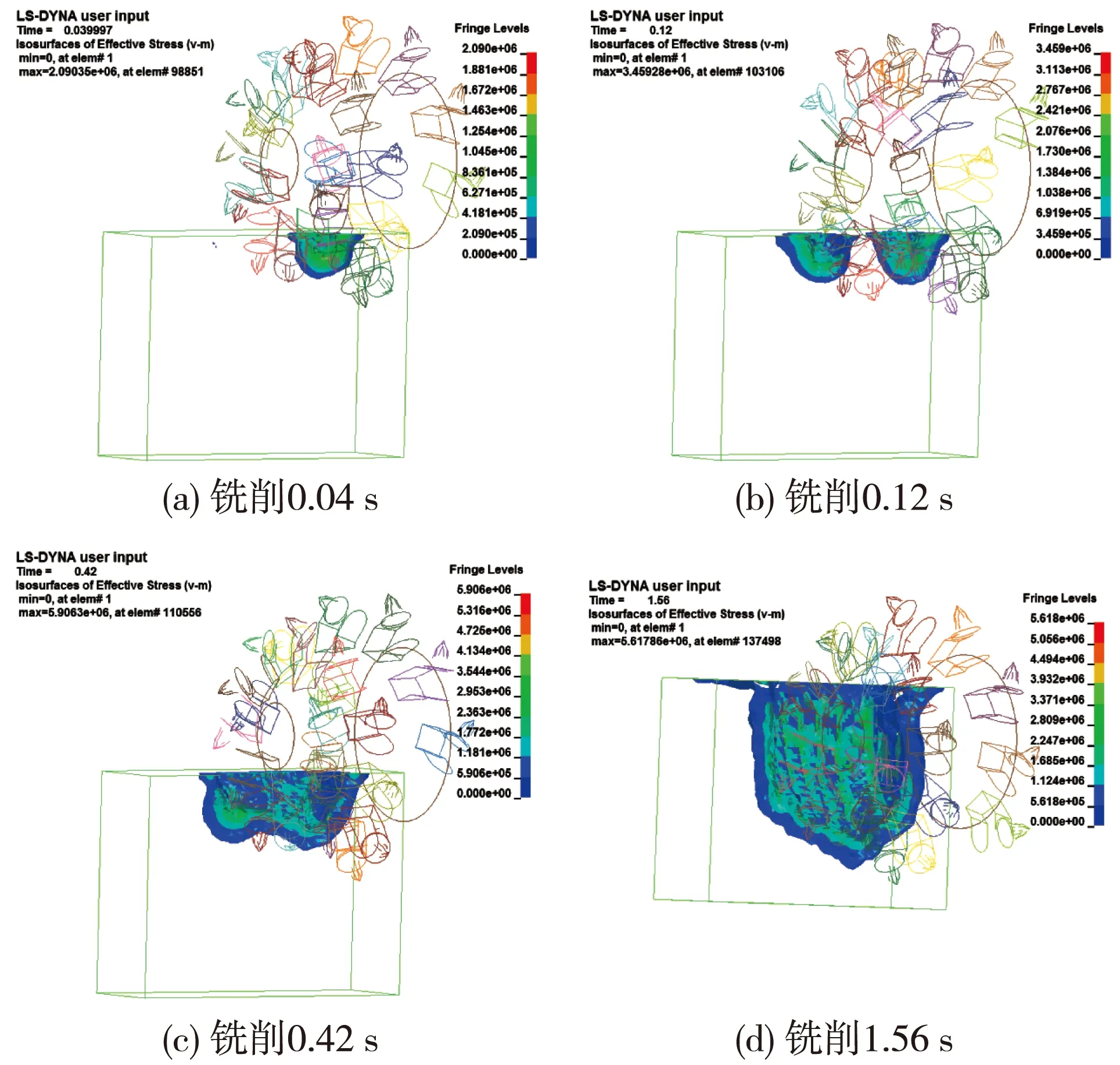

隧道铣挖过程一般分为进钻掏槽,摆臂铣挖,断面成型三个过程[11],其中摆臂截割是最主要的工作。 图2为铣挖头垂直摆动时围岩应力发展状况,由图2可见,2条截线上截齿最先由一处破碎发展为2处破碎,塑性域随着铣挖头推进扩大连通。从图1可以看出:没有与铣挖刀接触的岩土,虽然发生分离,但并没有失效消失,这是符合岩土的脆性崩落性质的。

图2 不同时间铣削岩土的应力

2.1不同吃刀深度的铣挖模拟

吃刀深度是铣挖头往返作业时沿工作面高度方向的深度[12],其大小对生产率,截齿受力都将有影响。本文涉及的横轴式铣挖机相较于刨煤机和纵轴式截割设备吃刀深度较小。吃刀深度取5,7,9,11,16 cm,铣挖头转速为75 r/min,摆动速度为0.2 m/s。将截齿所受截割阻力按下式进行处理。

(1)

(2)

(3)

式中Fi——截齿瞬时荷载,N;

σ——截齿荷载标准差,N;

δ——荷载差异系数;

n——同一截齿受力次数。

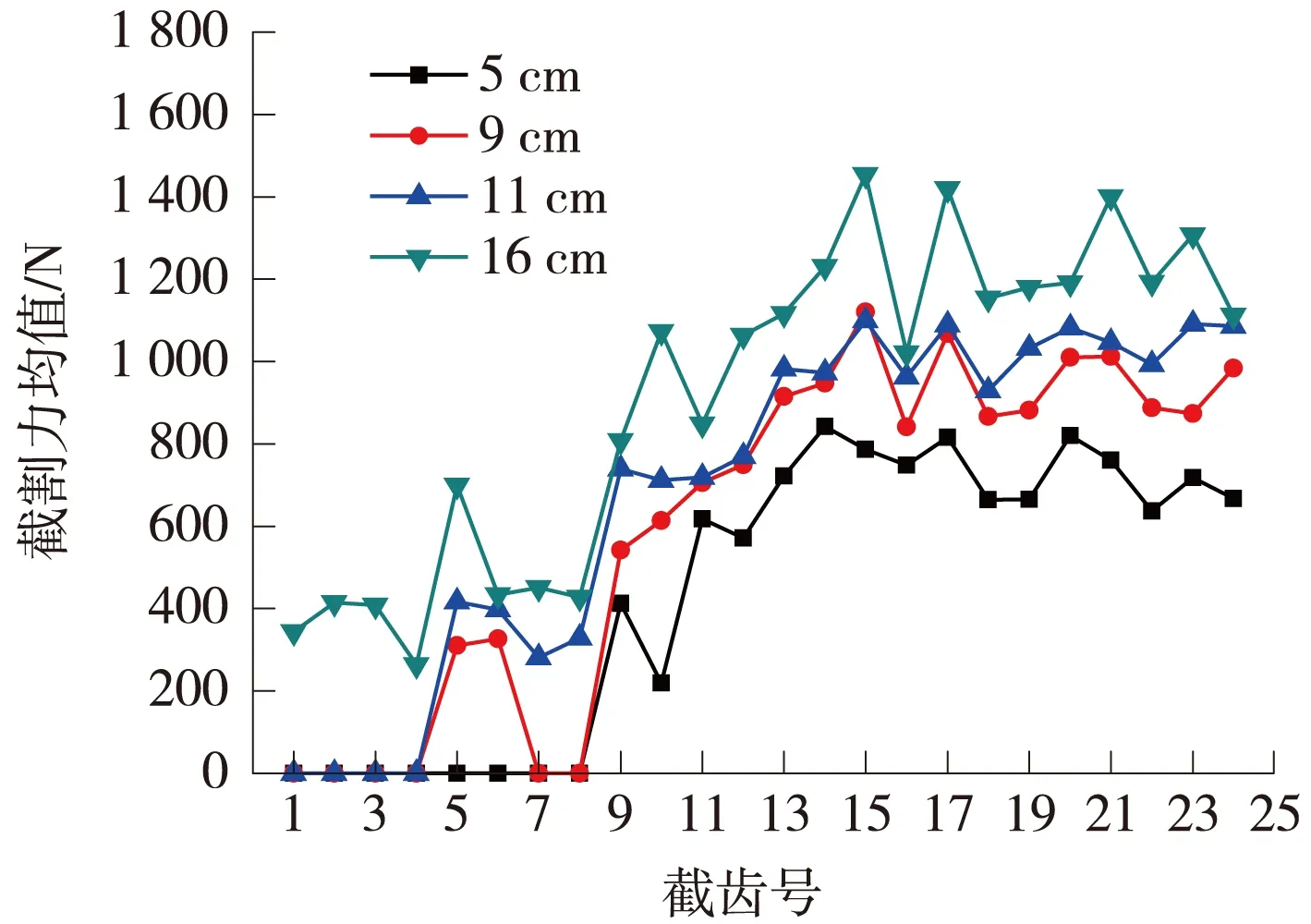

图3 不同吃刀深度截割力均值

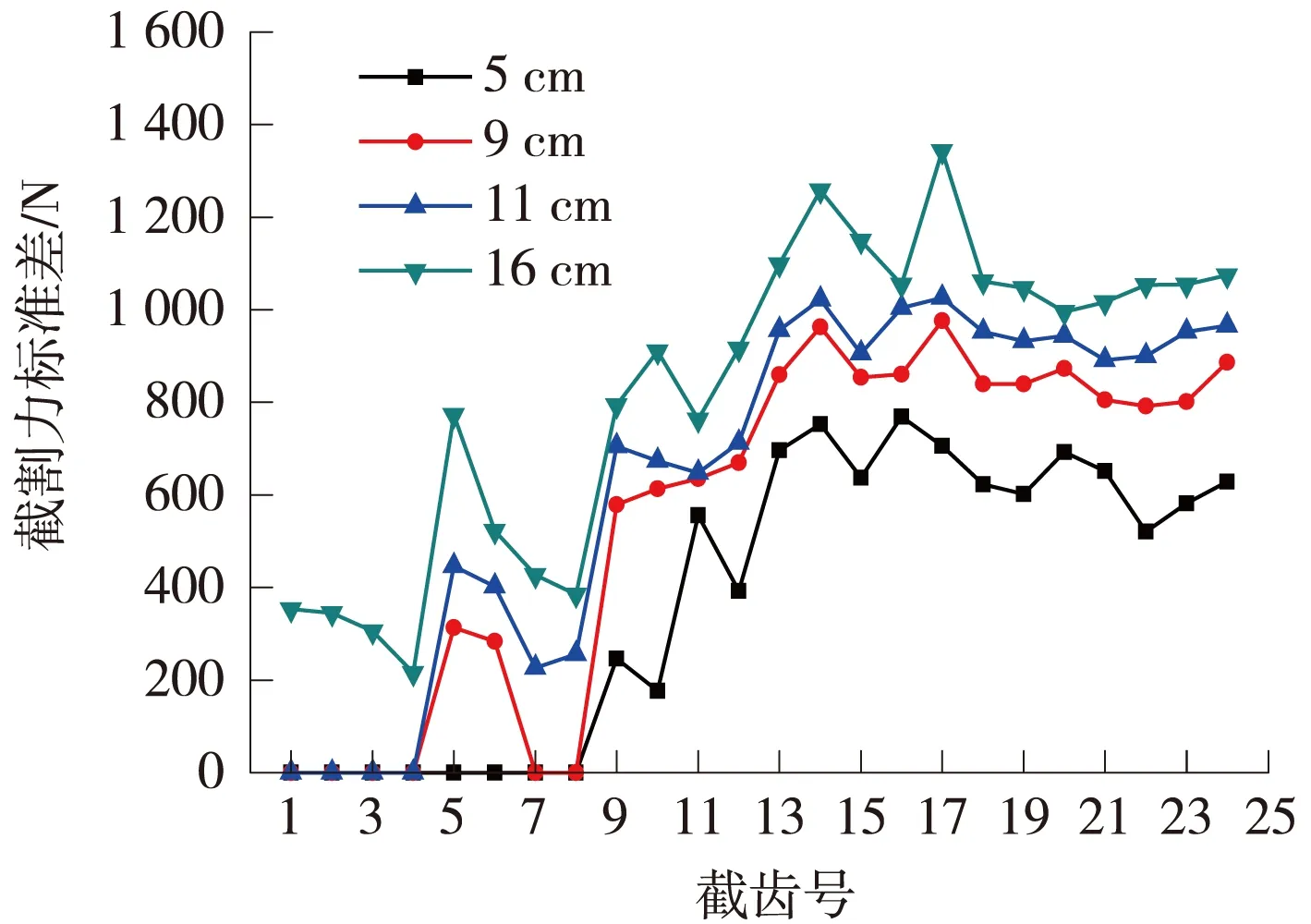

图4 不同吃刀深度截割力标准差

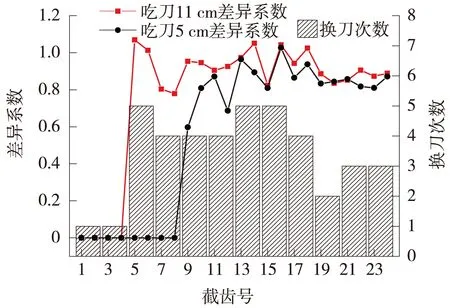

图5 换刀次数与差异系数的对比

由图3~图5可见,由于截割荷载的随机波动性除个别截齿以外,随着吃刀深度增加截齿所受合外力增大,同时标准差增大表示荷载波动绝对程度增大。截齿的受力齿数随吃刀深度增加而增多,当吃刀深度达到16 cm时,所有截齿均受力。在吃刀11 cm时差异系数仅20和21号截齿小于吃刀5 cm时差异系数,表明吃刀深度增加截齿所受荷载波标准差增加比平均值增加更剧烈。1~4号截齿在吃刀深度小于16 cm时均不参与破岩,所以换刀次数最少。5,6号截齿和13~16号截齿差异系数在吃刀11 cm时除15号截齿均大于1排在所有截齿前列,17~24号截齿所受荷载均值与13~16号相差不大为1 000 N左右,大于9~12号荷载均值,但差异系数较小,所以在荷载均值差距不大的情况下差异系数对截齿的寿命影响更大,同时表明,现场施工吃刀深度在一个较深的水平上。

截割比能耗是截割单位体积岩土体所消耗的能量Hw(MJ/m3),是评估截割效率一个有效的指标。

(4)

式中z——截割阻力,N;

t——平均截线间距,mm;

h——平均截割厚度,mm。

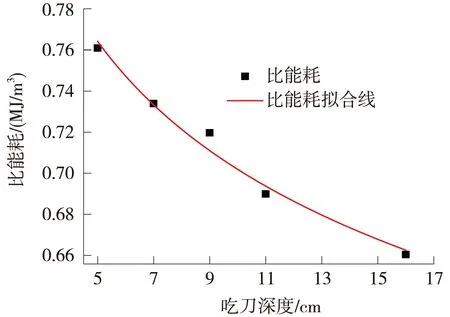

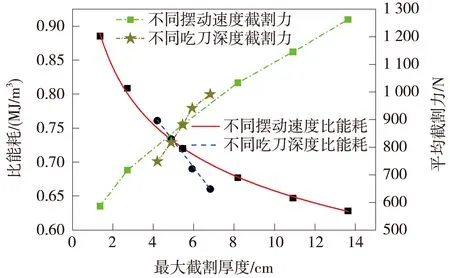

但在实际实施过程中,z、t、h均为随机波动。所以从原定义出发,利用有限元的优势统计失效的单元数量和所消耗的能量,取散点拟合曲线如图6所示。

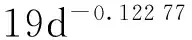

(5)

式中Hw——比能耗,MJ/m3;

部分党组织书记对发展党员不够重视,对党员后备力量培养认识不到位;有的在党员发展上存有私心,对有能力想入党的年轻人存在不培养不发展甚至打压现象,造成一部分人对党组织失去信心;有的党组织书记受传统影响较大,对女性在村级事务管理上认识不到位,不能够很好地吸收女性进入党组织进而发挥作用。

d——吃刀深度,cm。

由式(5)可知:比能耗随吃刀深度增大而减小,从提高效率出发,可以加大吃刀深度,不但能量利用率更好同时单位时间内截割体积更多,但吃刀深度过大造成截割无法进行,影响截割进度,可结合现场情况选择合适的吃刀深度。

图6 不同吃刀深度比能耗

2.2不同截割厚度的模拟

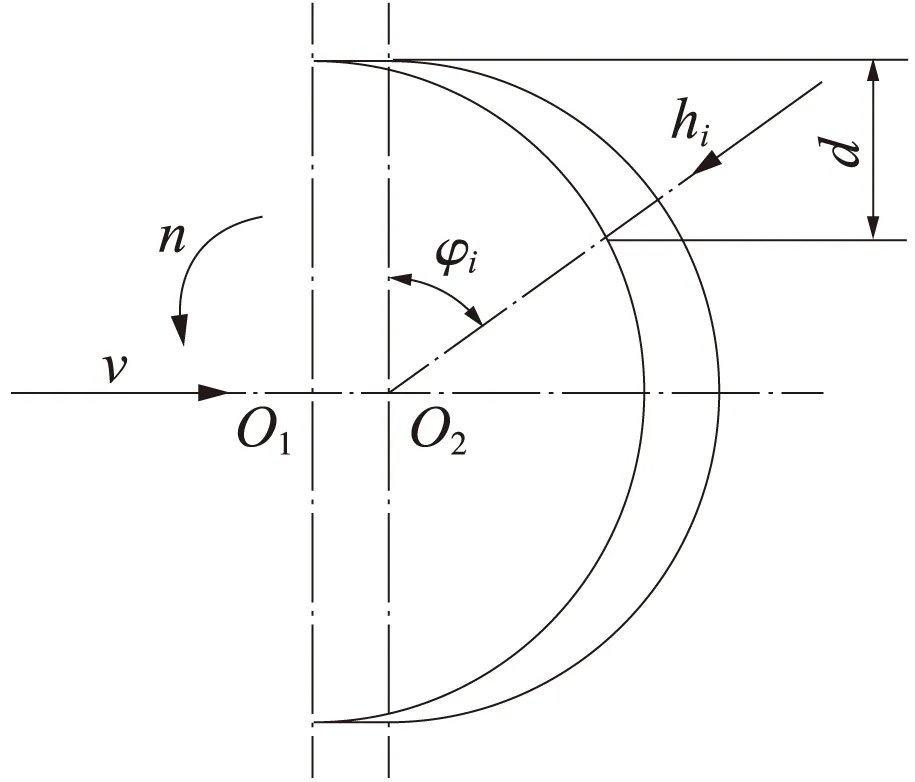

摆动速度影响着截割的生产率,也影响着截齿寿命。与采煤机类似[12],在铣挖头参数固定的情况下截割厚度(hi)由垂直摆动速度和转速决定,如图7所示。

图7 截割厚度示意

(6)

式中v——铣挖头摆动速度,m/min;

n——铣挖头转速,r/min;

m——铣挖头每线齿数;

φi——镐齿在铣挖头上周向布置角度。

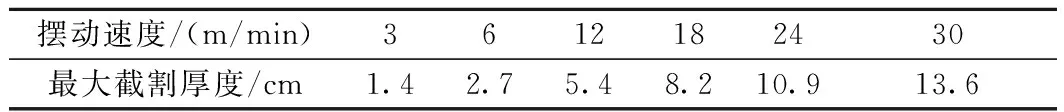

一般采煤机吃刀深度能达到滚筒半径,在最大截割厚度时φ最大取90°。此处吃刀深度取9 cm,转速为75 r/min,本铣挖头m值取2,照公式(6)换算后计算参数见表2。

表2 不同摆动速度对应最大截割厚度

前节不同吃刀深度按式(6)换算后得到在摆动速度0.2 m/s下不同吃刀与最大截割厚度的关系见表3。

表3 不同吃刀深度对应最大截割厚度 cm

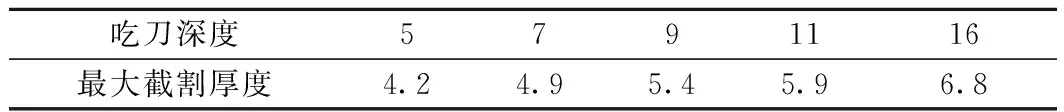

随摆动速度增加各截齿截割力变化规律与图3、图4类似,为描述各截齿受力变化综合状况,按式(1)取所有受力截齿平均力,得到截割阻力和比能耗随截割厚度变化如图8所示。

图8 截割阻力和比能耗随截割厚度变化曲线

从图8可得在同一吃刀深度下,比能耗随摆动速度增加呈指数减小,拟合得式(7)

(7)

式中Hw——比能耗,MJ/m3;

hmax——最大截割厚度,cm。

当摆动速度太小,相对应转速太高,这时与岩体是一种摩擦状态,产生大量粉尘,截割比能耗低下。当吃刀深度不变,变化摆动速度控制最大截割厚度在5~10 cm,此时比能耗变化基本稳定,再增加摆动速度对降低截割比能耗作用不大。在同一摆动速度情况下,最大截割厚度与比能耗基本呈线性关系。加大吃刀深度比加大摆动速度对于减小比能耗更为有效,但改变吃刀深度对截割厚度范围改变较小。当摆动速度为0.2 m/s,吃刀深度达到铣挖头半径时,截割厚度最大达到8 cm。由图7几何关系可知随吃刀深度增大φ也跟着加大,但sinφ随φ增大变化率越来越小,即同一摆动速度下吃刀深度对截割厚度改变量越来越慢。通过改变摆动速度或是吃刀深度来改变截割厚度,截割厚度与截割阻力基本呈线性关系,其中当吃刀深度达到16 cm,1~4号截齿参与受力且受力较小拉低了平均值,增加趋势有所减慢。

因此可得出,为提高生产效率降低比能耗,在一定程度上首先应加大吃刀深度再是提高摆动速度。当吃刀深度太大无法正常截割,则减小吃刀加大摆动速度提高效率。

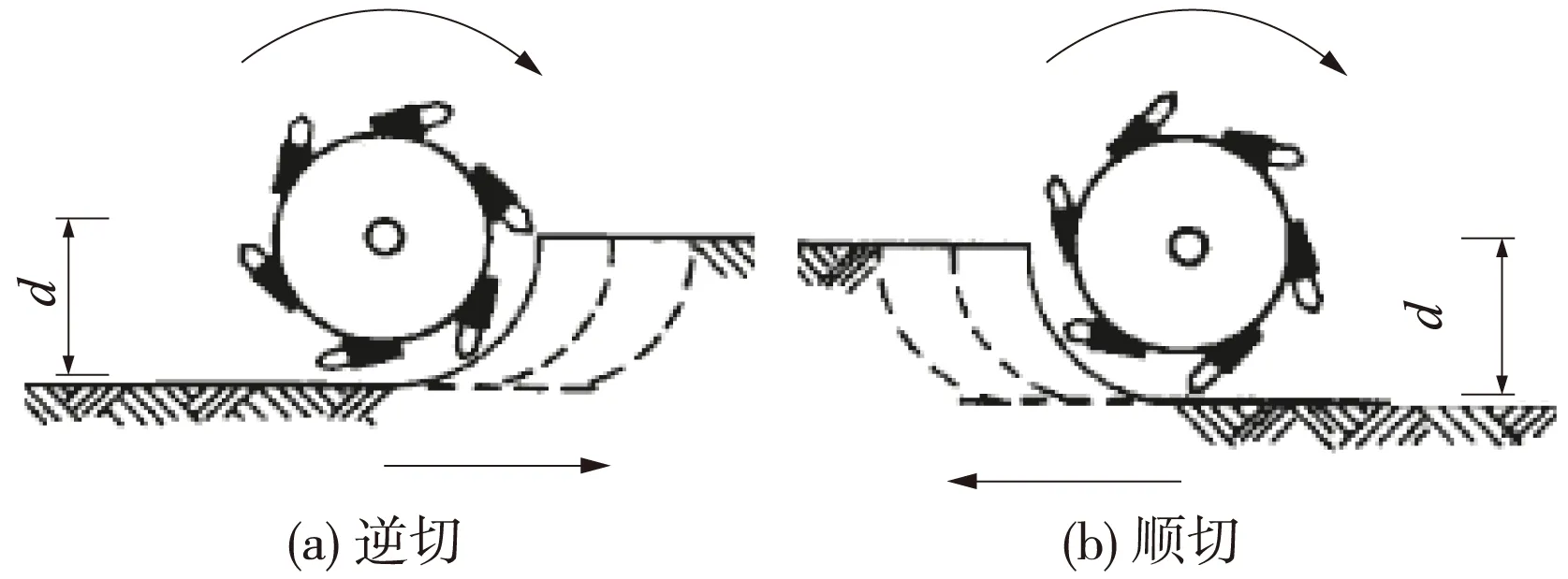

2.3顺切与逆切的模拟

截割过程按照摆臂方向和铣挖头旋转方向可分为顺切和逆切[11],如图9所示。

图9 不同截割方式示意

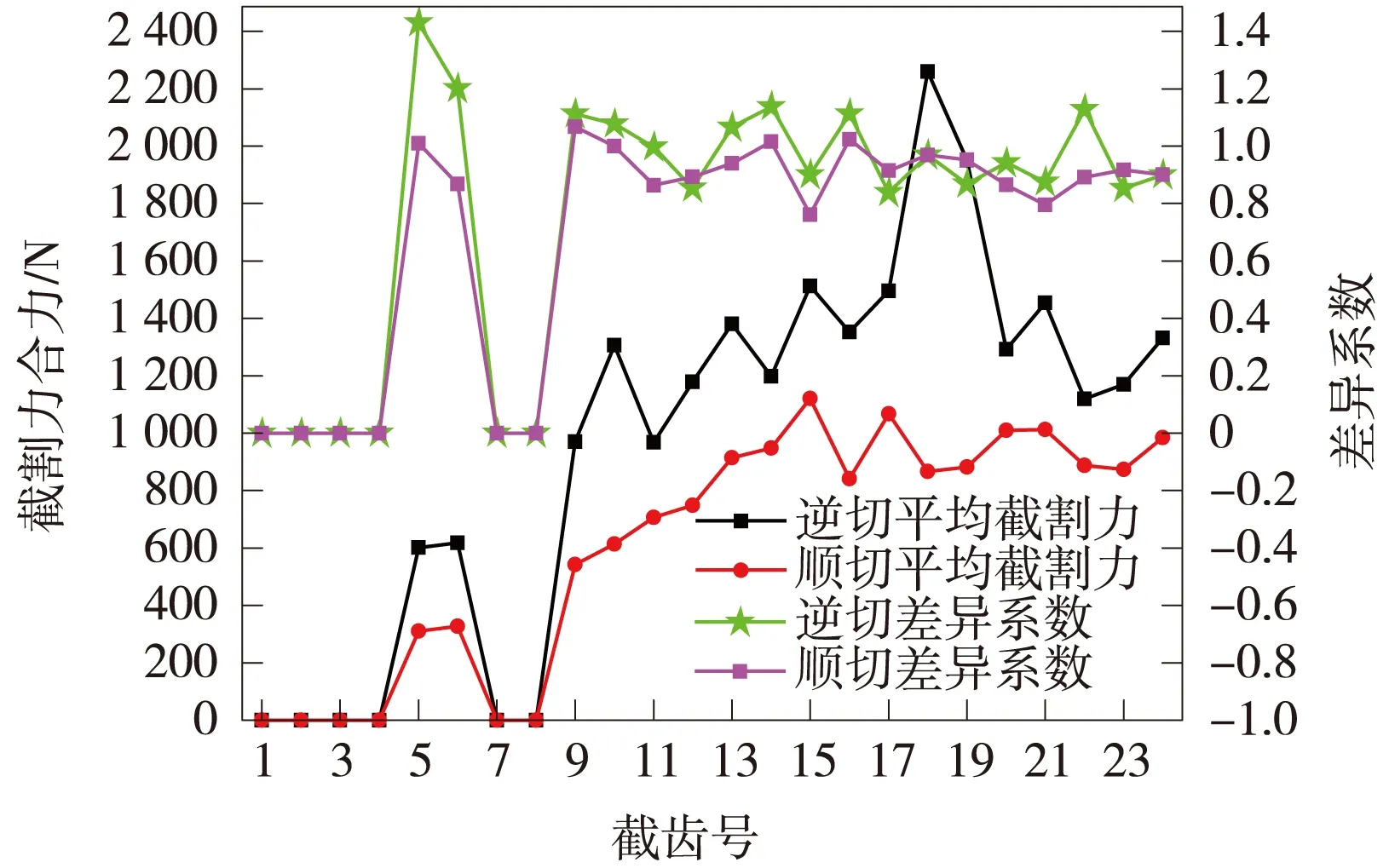

取吃刀深度9 cm,摆动速度0.2 m/s,各截齿平均力和差异系数见图10。

图10 顺切与逆切荷载平均值与差异系数

从图10可得出,逆切荷载均值为顺切的1.6倍,其中18号截齿荷载均值逆切达到顺切的2.6倍,由于荷载的波动性24个截齿有4个顺切时的差异系数大于逆切,其余逆切时的差异系数大于顺切。截齿破岩可分为储能阶段和崩裂阶段两个阶段,第一阶段产生变形,形成微裂纹,第二阶段裂纹发育贯穿到自由面上形成岩石崩裂[14]。顺切则充分利用自由面,截割过程中截齿受力较小且波动较小。

3 结论

通过对隧道铣挖法铣挖参数的研究,可以得出如下主要结论。

(1)吃刀深度与比能耗呈指数关系,增大吃刀深度,截割力与差异系数均增加,加快截齿损耗。截齿荷载平均值差距不大时,差异系数较大导致截齿寿命较短。同时表明此型号铣挖头截齿排列还有优化空间,截齿排列可更为合理以减小铣挖过程中受力差异性,延长整体寿命。

(2)同一吃刀深度下,随摆动速度变化截割厚度与比能耗呈指数关系,与截割力呈线性关系,在此围岩条件下,最佳截割厚度为5~10 cm。增加吃刀深度比增大摆动速度对加大截割厚度更为有效。

(3)截割应合理设计截割路径,充分利用自由面采用顺切,减少截齿损耗。

限于篇幅,本文主要是基于数值模拟展开的相关研究工作,还应进一步结合实际施工中的应用再对相关参数进行深入的讨论分析。

[1]赵勇.浏阳河隧道关键技术问题的探讨[J].铁道标准设计,2006(12):54-56,73.

[2]代勇,等.重庆市轨道交通三号线超浅埋暗挖隧道施工技术[J].隧道建设,2009,29(S2):167-170.

[3]漆泰岳,等. 悬臂掘进机在复杂断面地铁隧道中的应用研究[J].现代隧道技术,2011,48(4):32-38.

[4]项志敏,等.浏阳河隧道铣挖法工艺试验研究[J].铁道标准设计,2007(S1):74-78.

[5]刘春生,等.双联镐齿截割煤岩力学特性的数值模拟[J].黑龙江科技大学学报,2015,25(5):476-550.

[6]朱玉胜,等.采煤机滚筒截齿的截线距分析及优化[J].太原理工大学学报,2013,44(5):584-588.

[7]王峥荣,等.基于LS—DYNA采煤机镐型截齿截割有限元分析[J].振动、测试与诊断,2010,30(2):163-166.

[8]周游.截齿截割煤岩的LS_DYNA仿真模拟[J].工程设计学报,2011,18(2):103-108.

[9]孙伟刚,等.两水隧道软岩铣挖法施工技术[J].现代隧道技术,2011,48(2):170-173.

[10]刘贝.铣挖机铣挖头设计与优化研究[D].武汉:武汉科技大学,2013:16-20.

[11]B. Maidl, M. Thewes, U. Maidl. Handbook of Tunnel Engineering Volume I: Structures and Methods[M]. Berlin: Ernst & Sohn,2013.

[12]李晓豁.掘进机截割的关键技术研究[M].北京:机械工业出版社,2008.

[13]惠舒清.隧道铣挖法施工[M].北京:中国铁道出版社,2015.

[14]何成斌.露天采矿机截齿破岩物理模拟试验研究[D].武汉:武汉理工大学,2014:14-15.

Numerical Simulation Analysis of Milling Parameters with Tunnel Milling Excavation Method

XIAO Yang, YANG Qi-xin, JIANG Ya-jun

(1.Key Laboratory of Transportation Tunnel Engineering, Ministry of Education, Chengdu 610031, China; 2.School of Civil Engineering Southwest Jiaotong University, Chengdu 610031, China)

German Erkat ER1500-1XL cutting head model is established based on PRO/E, and the element model of rock-soil milling is simulated and analyzed by LS-DYNA solver. DRUCKER-PRAGER constitutive model is employed for rock, and rigid model is adopted for cutting head. The milling parameters(the cutting depth, cutting thickness and cutting mode)are modified by means of numerical simulation and the rules of tunnel milling excavation are obtained based on field data. The results show that:(1)when the mean value of cutting pick has little difference, the bigger the difference coefficient, the more the cutting pick is subject to damage;(2)the cutting depth and vertical swinging velocity turn to be an exponential relationship with specific energy consumption(Hw), increasing the cutting depth is more effective than increasing vertical swinging velocity for higher cutting thickness, and cutting resistance has linear relationship with cutting thickness; (3) down cutting should be applied as much as possible for better cutting efficiency and long life cycle of the cutting pick.

Tunnel engineering; Milling excavation; Milling parameter; Specific energy consumption; LS-DYNA

2015-12-17;

2016-01-26

中央高校基本科研业务费专项资金资助(SWJTU11ZT33)

肖杨(1989—),男,硕士研究生,E-mail:jason523@126.com。

1004-2954(2016)08-0100-05

U455.4

ADOI:10.13238/j.issn.1004-2954.2016.08.021