“双渣+留渣”工艺在帘线钢生产中的应用

2016-08-26赵洪伦李生根

赵洪伦,李生根

(山东钢铁集团淄博张钢钢铁有限公司,山东淄博256400)

生产技术

“双渣+留渣”工艺在帘线钢生产中的应用

赵洪伦,李生根

(山东钢铁集团淄博张钢钢铁有限公司,山东淄博256400)

为满足帘线钢低P、低Ti要求,冶炼过程中采用双渣留渣工艺,一次造渣碱度控制为1.5~2.0,FeO控制在15%~20%,保证了炉渣良好的流动性;二次造渣时加入石英砂,促进化渣,提高炉渣流动性,提高脱磷能力;对留渣炉次采取炉渣固化操作,实行每炉确认制度,防止兑铁发生喷溅。冶炼过程平稳,终点C 0.12%、P 0.003 9%、Ti 4.5×10-6,脱磷率达到了95%以上,脱钛率达到了98%以上。

帘线钢;转炉冶炼;双渣+留渣;脱磷;脱钛

1 前言

山东钢铁集团淄博张钢钢铁有限公司(简称张钢)为应对严峻的钢铁市场形势,2015年开始转型升级,对产品结构进行调整,帘线钢成为重点开发的钢种。钢帘线主要用于轮胎子午线增强用骨架,具有强度高、韧性好的特点,也是线材制品中要求高、生产难度大的产品之一。由于帘线钢盘条要被拉拔成Φ0.15~Φ0.38 mm的帘线,线材长度增加了1 400倍,截面积缩小至原来的0.08%,接近拉拔工艺的极限,还要经过高速双捻机合股成绳,整个过程要求100 km断丝率<1次。因此,对于原料线材组织及成分的均匀性、洁净度以及综合质量有着极为严格的要求,钢中不允许出现TiN夹杂,同时尽量避免产生磷偏析,对终点P和Ti的含量要求极低[1],传统的单渣法炼钢无法满足产品质量要求。为此,探讨了在转炉生产环节采用“双渣+留渣”操作工艺,并针对生产中遇到的问题进行改进,取得了较好的脱磷脱钛效果,满足了帘线钢生产的要求。

2 帘线钢生产工艺开发

2.1设备原料

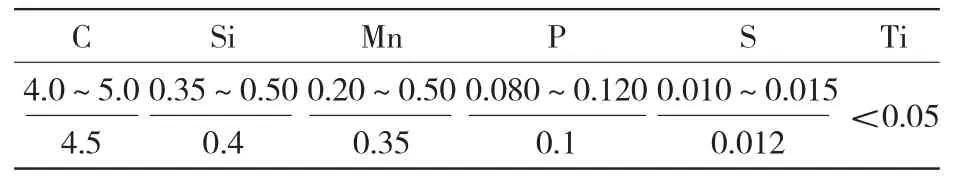

张钢炼钢厂共有2座120 t顶底复吹转炉,炉底有6块透气砖,底吹氮/氩气,供气量100~180 m3/h;采用4孔拉瓦尔型氧枪。冶炼原料包括:铁水(成分见表1)、废钢,造渣材料有石灰、压球、烧结矿、轻烧白云石。张钢炼铁厂根据帘线钢的生产计划提前变料,使铁水条件满足表1要求,大大缓解了转炉脱磷脱钛压力。

表1 帘线钢炼钢用铁水成分(质量分数)%

2.2开发工艺参数

通过对脱磷热力学和动力学条件进行分析,转炉冶炼过程脱磷、脱钛反应基本是在钢渣界面上进行,脱磷、脱钛速率主要受渣钢两侧的传质速率控制,因此充分的搅拌能促进脱磷反应的动力学条件。顶吹氧气流对熔池升温影响最大,采用顶吹模式,虽然有利于金属熔池中的氧化去除,也有利于改善渣—金属界面传质条件,但由于受渣—金属界面温度快速提升的影响,也可能会激活熔池中碳氧化的整体反应提前发生,不仅与Si、P争抢与氧气的反应机会,抑制P的氧化脱除过程,还可能进一步引发熔池温度的整体快速提升,影响脱磷效果。因此应综合考虑,结合“双渣+留渣”工艺特点及相关钢厂生产经验[2],造渣工艺关键参数控制如下:

1)一次造渣。钢水中Si微量,钢水温度1 350~1 400℃,炉渣碱度1.5~2.0,渣中FeO含量控制在15%~20%,渣中MgO含量6%~6.5%。

2)二次造渣。终渣碱度3.5~4.0,MgO 8%~10%,(FeO)14%~18%,(CaO)/(FeO)2.5~3.0,出钢温度1 600~1 620℃,C 0.10%~0.25%。

2.3“双渣+留渣”工艺路线

上一炉出钢全留炉渣→溅渣固化炉渣→加废钢确认固化效果→兑铁水→脱磷→倒出部分脱磷渣→脱碳→出钢→留渣→溅渣固化炉渣→加废钢确认固化效果→兑铁水进行下一炉冶炼。

3 生产中存在的问题及优化

3.1兑铁水预喷控制

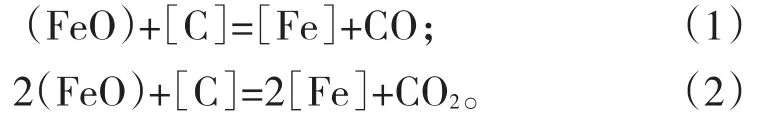

转炉终渣中含有一定数量的FeO,这种终渣留到下一炉,在兑入铁水时,就会同时发生以下反应:

根据生产经验,当终渣中(FeO)高于20%,式(1)、(2)反应十分剧烈,瞬间产生大量的气体附带着大量的炉渣、铁水冲出,造成爆发性喷溅事故。要防止喷溅产生,最直接有效的办法是控制炉中气体,杜绝或减缓式(1)、(2)反应的进行。要实现这一目的,要减少式(1)、(2)中反应物含量。

减少兑铁水时炉渣中(FeO)含量方法:

1)通过工艺操作降低终渣(FeO)含量。根据供氧时间、炉口火焰等情况,延长压枪时间,把握好拉碳时机,提高终点碳含量,减少后吹次数等,降低炉渣氧化性。同时,优化底吹工艺,降低终渣(FeO)含量。

2)在溅渣护炉结束后,加入1 000~1 500 kg石灰或白云石,稀释(FeO)浓度,稠化炉渣;同时,降低炉渣温度。当炉渣温度低于1 508℃时,从热力学角度来说可以有效预防喷溅的发生[3]。

3)采取每炉确认制度,溅渣完毕,对炉渣进行确认,对于过氧化程度严重、炉渣稀薄的炉次,加入适当调渣剂调渣。若溅渣完毕炉渣仍稀薄,可加入适当固化剂稠渣,确认炉渣不稀薄后再兑铁。

4)兑铁时采用先加废钢再兑铁水的方式,开始时缓慢。如果火焰较大,立即停止兑铁,待火焰稳定后再缓慢兑铁,防止炉内反应过快发生喷溅。

3.2一次造渣工艺优化

初期冶炼过程中存在成渣速度慢、脱磷效率低、一次造渣结束时钢—渣不容易分离、倒渣时容易夹带钢水等问题。结合张钢自身条件及王新华[4]在“双渣+留渣”法操作中提出的方法进行了改进。

1)含铁造渣料只采用烧结返矿。充分利用其熔化快、乳化性好、成渣速度快等特点。

2)根据石灰质量与铁水温度,用石灰石替代部分石灰。石灰石在高温下分解为石灰和CO2,分解过程吸热既能降低炉内温度,产生的CO2又能起到化渣和增加搅拌作用,达到提高脱磷效率和促进钢—渣分离的效果。

3)采用低枪位、高供氧强度吹炼方式。通过加强顶吹氧气对熔池搅拌,促进[P]向渣/铁界面传输,氧枪较常规操作前期枪位降低100~200 mm,供氧强度保持在3.0 Nm3/(min·t)以上。

4)增加底吹强度进行强搅拌。

5)增加碱性烧结矿的加入量和加入批次。在开吹后加入石灰的过程中同时加入2.5~3.5 t碱性烧结矿,在加强搅拌的同时使渣中含有足够量的FeO。为保证炉渣的流动性,前期渣中FeO量控制在15%~20%。

3.3二次造渣工艺优化

二次造渣过程中存在如下问题:

1)二次造渣过程易出现粘枪、返干等不利过程操作的现象。2)部分炉次吹炼中后期脱磷困难,终点P含量偏高(0.03%~0.04%)且处理困难。

优化措施:

1)补加适量含SiO2的造渣料,经过机理与实践分析,最终选取添加适量石英砂,确保渣中适宜的SiO2含量以利于成渣与渣量的控制。

2)掌握造渣料加入时机,多批次小批量加入,以确保渣料熔化;加入制度根据过程化渣情况灵活掌控。主要依据炉口火焰、喷出物形态、炉内化渣声响等,合理调配造渣料加入时机与数量。

3)生产中为确保化渣的热力学与动力学条件,根据过程化渣情况,采取高、低枪位灵活交替操作的模式,以便兼顾熔池液面和内部搅拌的作用,消除炉渣面上出现的“死角”,消除渣料结坨,加快成渣。在确保合理的化渣动力学前提下,根据过程化渣情况,合理调控渣中FeO含量与熔池过程温度控制,确保过程化渣的动力学条件。

4 生产效果分析

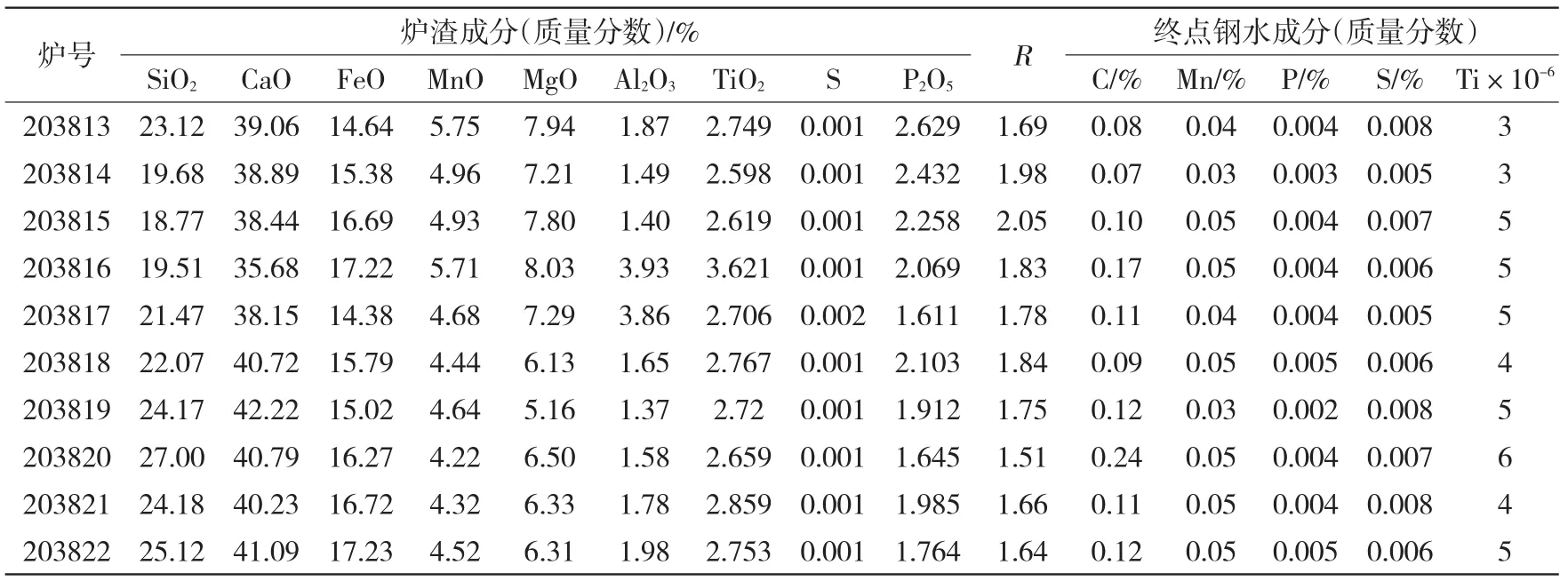

部分炉次一次造渣炉渣成分、碱度及终点钢水成分见表2。

表2 帘线钢冶炼一次造渣炉渣成分、碱度及终点钢水成分

由表2可知:1)一次倒渣渣碱度大部分在1.5~2.0之间,只有1炉炉渣碱度高于2.0,基本满足目标要求。2)一次倒渣渣中FeO在15%~18%。实践证明,炉渣具有良好的流动性,一次倒渣几乎可以全部倒净,起到了很好的脱磷脱钛效果,一次脱磷率达到了60%以上,一次脱钛率达到90%以上。终点C含量平均0.12%,P平均0.003 9%,Ti为4.5×10-6,脱磷率达到了95%以上,脱钛率达到了98%以上,满足了帘线钢对终点P<0.008%、终点Ti<10×10-6的要求,为精炼环节控制夹杂物的含量尤其是TiN含量创造了良好的条件。

5 结论

5.1冶炼采用双渣留渣工艺,终点P<0.008%,终点Ti<10×10-6,满足了帘线钢对P和Ti的要求。

5.2一次造渣碱度控制在1.5~2.0,FeO控制在15%~20%,炉渣具有好的流动性,便于一次倒渣。

5.3二次造渣时加入适当的石英砂,能够很好地促进化渣,提高炉渣流动性,提高脱磷能力。

5.4对留渣炉次采取炉渣固化操作,实行每炉确认制度,可防止兑铁发生喷溅。

[1]王勇,王全礼,李永东,等.帘线钢Lx72A夹杂物控制技术[C]//炉外处理·炼钢·连铸,2005年中国钢铁年会论文集:453-456.

[2]王杰,曾加庆,杨利彬.复吹转炉双渣法脱磷冶炼工艺一次倒炉温度最优化选择[J].炼钢,2015,31(4):34-37.

[3]刘效森,王念欣,贾崇雪,等.济钢120 t转炉留渣操作工艺的实践[J].河北冶金,2010(4):25-26.

[4]王新华.氧气转炉“留渣+双渣”炼钢工艺技术[C]//2014年低成本炼钢共性技术研讨会论文集,南京:2014.

Abstrraacctt:To meet the requirement of low phosphorus and titanium,the double slag and slag-remaining technology was adopted in the smelting process.The slagging alkalinity and FeO are controlled within a range of 1.5~2.0 and 15%~20%respectively for the first slag formation to ensure the good liquidity of slag.The adding of quartz sand can promote slag melting process and improve the liquidity of slag and dephosphorizing capacity for the second slag formation.The slag solidified operating is adopted for slagremaining furnaces.The confirmation system must be carried out to avoid of splash during pouring melted iron.Smelting process is smoothly,the C is 0.12%,P is 0.003 9%and Ti is 4.5×10-6at the end-point,the dephosphorization and titanium removal rate achieved above 95%and 98%respectively.

Key worrddss:tire cord steel;converter steel making;double slag and slag-remaining;dephosphorization;titanium removal

Application of“Double Slag and Slag-remaining”Technology in the Production of Tire Cord Steel

ZHAO Honglun,LI Shenggen

(Zibo Zhanggang Co.,Ltd.,Shandong Iron and Steel Group Co.,Ltd.,Zibo 256400,China)

TF703.6

B

1004-4620(2016)03-0023-03

2016-01-08

赵洪伦,男,1987年生,2010年毕业于辽宁科技大学冶金工程专业。现为山钢集团淄博张钢钢铁有限公司钢轧厂炼钢作业中心经理助理,助理工程师,从事炼钢生产技术管理工作。