NTM焊点模型在白车身弯扭刚度分析中的应用

2016-08-20王力

王力

(广州汽车集团股份有限公司汽车工程研究院)

在汽车车身有限元分析中,焊点的模拟是一个重要的基础课题。为了提升焊点模拟精度,分别出现了ACM和Fastener等焊点模型,这些模型由于出现较早,在焊点的模拟中存在较大误差。文章研究了一种基于绑定接触关系的焊点模型,称之为NTM模型,采用该模型模拟焊点进行白车身弯扭刚度分析,发现可以获得更高的精度,该焊点模型具有推广价值。

1 ABAQUS常用焊点模型

ABAQUS是在汽车行业产品开发中广泛使用的有限元程序。目前,基于ABAQUS的焊点模型主要有ACM和Fastener。ACM模型是在所焊接的面片单元(即模拟所焊接钣金的两层壳单元)之间建立一个六面体实体单元,实体单元的8个节点通过多点约束单元与面片单元的节点进行连接,从而实现焊接[1-2],这种模拟方式较少使用。Fastener焊点模型则是在面与面之间建立点对点连接来模拟焊点,首先在面片单元上建立结合点(fastener point);然后该连接点通过分布式耦合约束(distributingcouplingconstraint)与周围的单元节点相连;最后通过一个CONNECTOR单元或者BEAM单元模拟焊核,并将面片上的2个结合点连接起来,从而构建焊点。

Fastener焊点模型的特点是焊核的2个节点都是通过分布式约束方程与面片的节点相连,与节点之间是一种约束的关系,相当于刚性单元直接将节点连接,从而导致模型的刚度较大,模型偏“硬”。为了解决模型偏硬的问题,研究了一种基于绑定接触关系的焊点模型,这种模型的焊核由梁单元模拟,通过定义梁单元的截面使其与实际焊核截面一致,梁单元的2个节点分别通过绑定约束与面片单元建立接触关系,实现两层面片之间焊接。然后将这2种焊点模型应用于白车身弯扭刚度分析,将仿真分析结果与试验结果进行对比,验证了新焊点模型的分析精度,为白车身弯扭刚度仿真分析中焊点模拟的方法提供参考。

2 NTM焊点模型

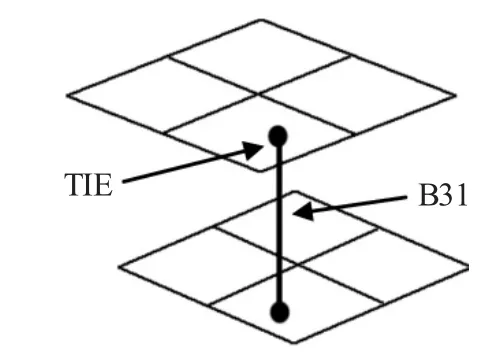

该焊点模型不同于目前行业内使用的ACM和Fastener焊点模型。采用的梁单元(B31单元)模拟焊核,在梁单元的2个节点建立基于节点的接触面,同时在所焊接的面片单元上建立基于单元的接触面,然后定义梁单元节点与面片单元之间的“点-面”接触关系为绑定约束(tie constraint),从而将两层面片单元焊接在一起。对于这种焊点模型,将其命名为“节点绑定”焊点模型(node tie model),简称NTM模型。图1示出NTM焊点模型的构造示意图。

图1 NTM焊点结构示意图

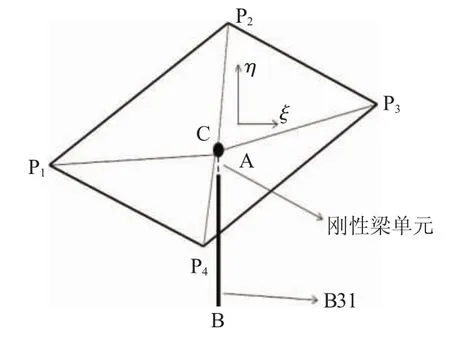

图2示出NTM焊点原理图。NTM焊点的连接形式为“node to surface”,基本原理为:首先沿着B31单元的方向,在最近的壳单元上获得1个投影点(project point);然后在投影点与B31单元的节点之间通过1个刚性梁单元(rigid beam)连接,从而将投影点的位移、力及力矩传递到B31单元的节点。B31单元节点A的投影点C与壳单元的4个节点(P1~P4)之间是采用多点约束方程关联。其中ξ-η为壳单元局部坐标系,“rigid beam”为放大效果。由于C与A点之间采用刚性梁连接,在获得C点位移、力及力矩后,很容易获得B31单元的节点A相应的物理量。在壳单元局部坐标系中,C点的位移(uC)可以通过式(1)计算获得:

式中:i=1,2,3,4;

αξi,αηi——多点约束方程中C对应于Pi点的加权系数;

uξi,uηi——壳单元节点Pi在局部坐标系中的位移。

图2 NTM焊点原理图

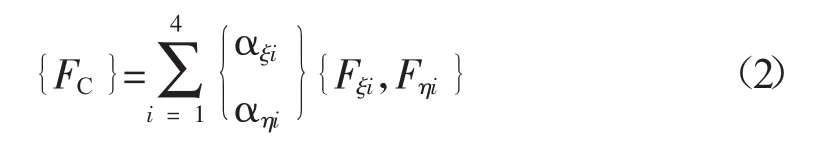

同理,节点C载荷(FC)与力矩(MC)的计算公式为:

式中:Fξi,Fηi——壳单元节点Pi在局部坐标系中的力;

Mξi,Mηi——节点Pi在局部坐标系中的力矩。

3 NTM模拟焊点分析

3.1 双帽型结构有限元分析

为了研究NTM模型模拟焊点精度和工程应用价值,将经典的“双帽”型焊接结构作为研究对象。“双帽型”焊接结构是通过2个冲压成型的“帽型”钣金拼合在一起,然后在连接的法兰边上采用点焊的方式将2块钣金拼合在一起,这种模型是研究焊点精度最常用的模型。

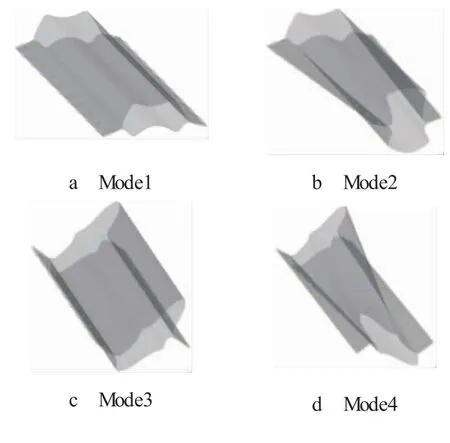

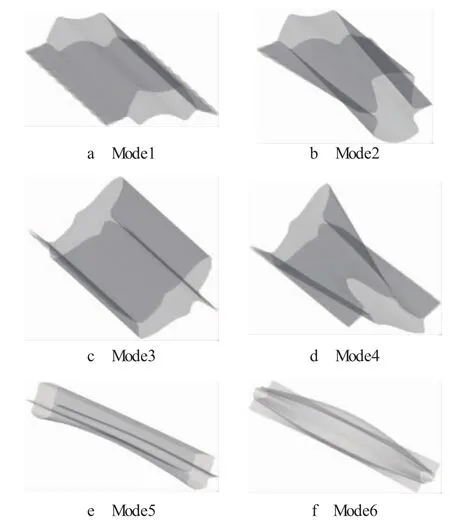

文章建立的双帽型结构的有限元模型,如图3所示。焊点分别采用CONN3D2和NTM的方式模拟,对比分析2种有限元模型的模态频率和振型。然后,将有限元分析结果与试验结果进行比对,分析NTM焊点模型在模拟焊点时的精度。

图3 双帽结构有限元模型

将2种焊点的有限元模型提交Nastran进行模态分析,分析结果和得到的模态振型,如表1、图4和图5所示。

表1 双帽结构模态分析结果Hz

图4 CONN3D2焊点模型模态振型

图5 NTM焊点模型模态振型

对于双帽型结构,很多学者进行了模态分析与试验[3~4]。由于其是标准结构,因此可以借鉴相关的试验结果用于文章的精度研究。比较有代表性的是文献[3]中的试验结果。

3.2 结果对比分析

采用统计学的方法分析2种焊点模型的精度,引入误差函数[5],即标准差,用于评估焊点模拟的精度,其方程为:

式中:fi——第i阶分析模态频率;

Wi——第i阶模态频率的权重系数,全局模态,设Wi=2,局部模态,设Wi=1;

n——模态阶数。

将表1中数据代入式(4),分别求得NTM与CONN3D2焊点模型的分析误差分别为3.9%,9.9%。一般认为,分析的误差在5%以内为较好的计算结果[6],可见NTM焊点的精度明显高于CONN3D2焊点,具有较高的计算精度,有工程应用价值。

4 白车身弯扭刚度分析

4.1 白车身弯扭刚度分析方法

白车身的弯扭刚度表征了结构承载与变形的关系,是车身结构动力学设计的基础[7]。

白车身弯曲刚度分析的加载点在前后排座椅上乘客重心位置。加载完成后,沿车身纵向测量各点的垂直位移,然后计算垂直位移最大点位置刚度值,此刚度值可作为白车身弯曲刚度性能的参考。

4.2 有限元分析与验证

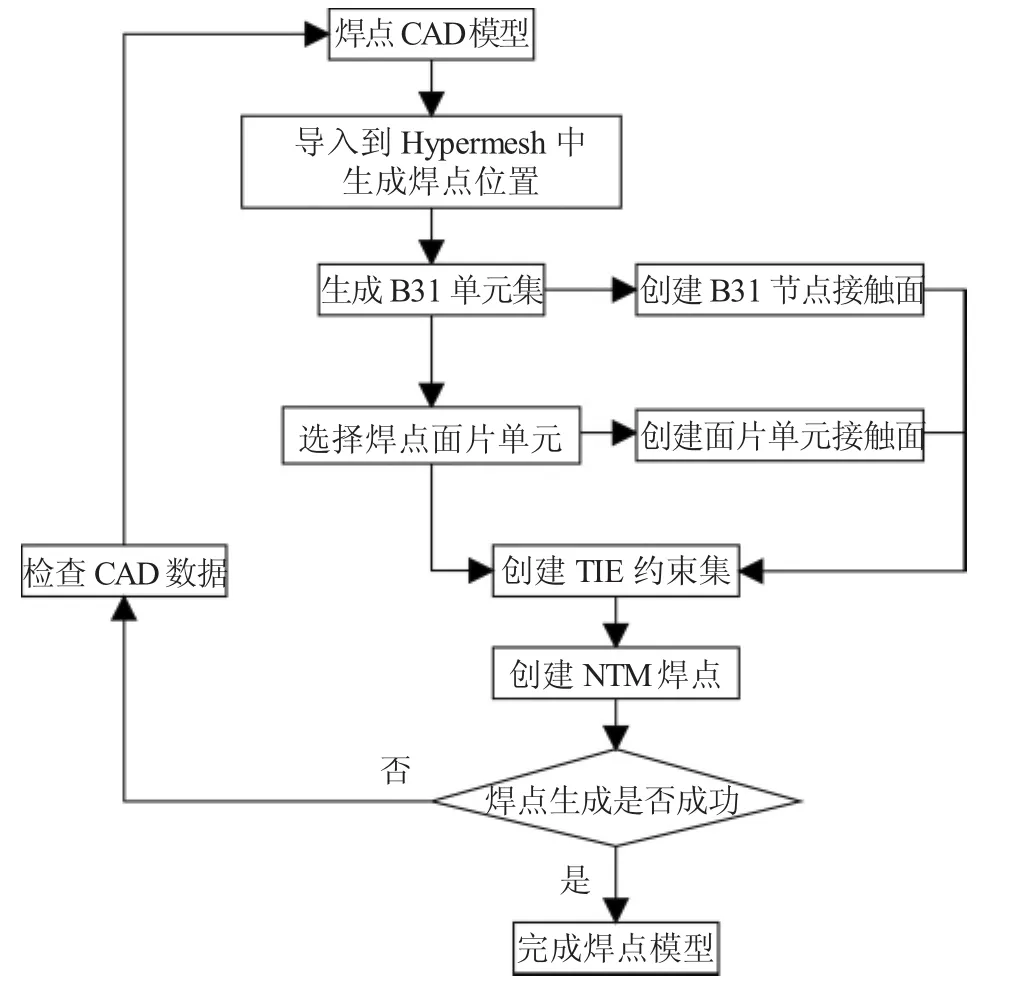

NTM焊点建模方式与传统方式有所不同,因为其构造方式为B31单元,并通过绑定约束来建立焊接关系,这种构造方式就决定了NTM焊点的建模过程相对比较复杂。特别是对于有数千焊点的白车身而言,必须有足够高效的焊点生成方法。为此,研究了NTM焊点快速生成方法的流程,如图6所示。

图6 NTM焊点建模流程图

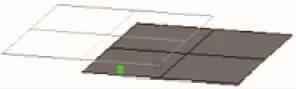

NTM焊点建模的关键是必须定义2个集合:面片单元集合与B31节点集合。首先应将B31单元的所有节点归集到节点集合,然后是“选择面片单元”这一程序。在这个过程中必须将与焊核B31单元2个节点焊接的面片单元单独选择出来(如图7所示),将无关的单元隐藏,创建面片单元集合,然后一次将所有面片单元与B31单元的节点建立接触面。根据所建立的接触面与B31单元的接触点之间定义绑定约束,实现焊点建模,数千焊点可一次生成。效率与ACM和CONN3D2等焊点方式接近,具有很强的适用性。

图7 面片选择示意图

以某A级轿车的白车身为例,首先建立白车身ABAQUS有限元模型,钣金件采用壳单元划分网格,单元类型为S4和S3。整个模型壳单元规模为59万个,节点61万个,其中三角形单元占整个单元比例为4.9%,如图8所示。

图8 白车身有限元模型

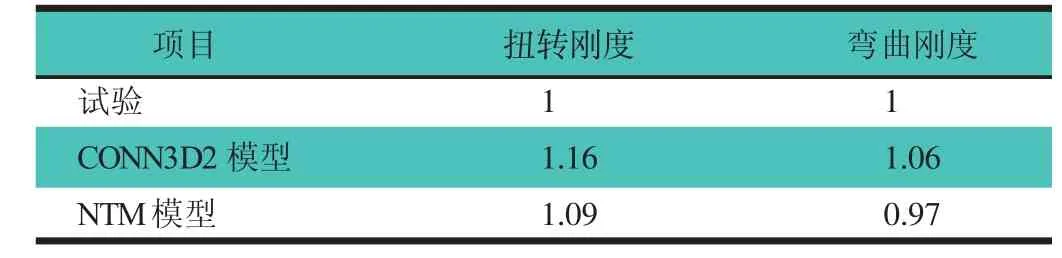

根据前述分析方法,将所建立的白车身有限元模型进行弯扭刚度分析,焊点分别采用CONN3D2和NTM焊点模型模拟,并将得到的分析结果与试验结果进行比较。分析结果采用归一化处理,将试验结果设定为基准1,仿真计算结果与试验结果进行比较,得到一个比值。该数值与1越接近,则表明计算结果与试验结果越接近,计算精度越高,反之亦然。表2示出白车身弯扭刚度仿真分析与试验值的对比。

表2 白车身弯扭刚度仿真分析与试验结果对比

从表2可知:在分析扭转刚度时,2种焊点模型的有限元计算结果与试验结果的误差范围均超过5%。CONN3D2模型的误差较大,达到16%,其精度超过工程认可的范围,有待提升,NTM焊点模型的误差在10%以内,其精度在工程设计上可接受。在分析弯曲刚度时,两者的误差均优于扭转刚度,NTM模型的误差低于5%,具有很高的精度;而且,CONN3D2模型的弯扭刚度分析结果均比NTM模型绝对值更大,即刚度大,进一步证明CONN3D2焊点偏硬。综合评价,NTM焊点的分析精度高于CONN3D2焊点。

5 结论

NTM焊点模型是一种基于绑定约束的焊点模型,可以定义焊核直径与实际焊核结构更接近。在白车身弯曲刚度分析中,NTM可以获得95%以内的计算精度,在扭转刚度分析中的精度也在90%,均高于CONN3D2焊点模型。在弯扭刚度分析中,推荐使用NTM焊点模型。文章仅涉及NTM焊点的原理和计算精度,关于易用性未涉及,有待于进一步总结研究。