车身软模开发流程及日韩软模开发技术对比

2016-08-20张燕瑰王运生李志光冯波丁华冯擎峰

张燕瑰 王运生 李志光 冯波 丁华 冯擎峰

(吉利汽车研究院)

随着市场对汽车需求量不断增大,各汽车厂正积极加快开发新车型的速度。为了缩短开发周期以及降低开发成本,各汽车公司在研发阶段会制作试制样车进行各项试验,以提前验证汽车各项功能,避免硬模开发过程中大规模设变现象发生。目前国内汽车车身软模开发能力较差,零件质量及开发周期与日本、韩国等国家相比仍差距甚远,车身软模开发能力有较大提升空间。为了深入了解软模开发过程,文章首先介绍了车身软模开发流程,然后对日韩软模开发技术优缺点进行比对。对国内软模件开发技术提高有很好的指导作用。

1 车身软模件开发流程

文章以某车型车身软模件开发过程为例,简要介绍车身软模件开发流程。

1.1 数据审核

接收到数据以后,供应商需安排专人对所有数据进行管理,首先核对数据与BOM一致性(材料、料厚、单车用量等信息),并确保厂家发送的设变能够实时体现。

1.2 软模模具设计

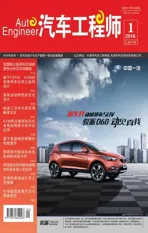

确认数据无误后,软模模具设计人员对零件进行模具设计,除侧围[1]、翼子板[2]等复杂工艺零件外,其余零件冲压工序基本上不多于2序。图1示出汽车后背门模具设计数据。

图1 后背门软模模具设计数据

1.3 模具制作

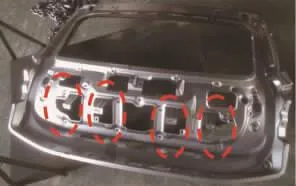

软模模具分为钢板模和铸造模。零件尺寸较小、结构简单时通常采用钢板模。钢板模制作过程:采购钢板,钢板按设计尺寸进行焊接。尺寸较大或结构较复杂零件采用铸造模。铸造模首先需制作保丽龙泡沫模,然后进行铸造。图2a示出钢板模,图2b示出铸造模。

图2 软模模具

1.4 模具数控加工

模具焊接/铸造完成后送至数控加工机床进行加工,数控加工中后背门模具,如图3所示。

图3 数控加工中后背门模具

1.5 模具精加工

凸模数控加工后,表面要进行机器粗打磨和手工细打磨,手工打磨砂纸需求量大,打磨后表面质量好,打磨后对表面进行喷漆及划线处理。除外覆盖件外,凹模通常只进行机器打磨。经打磨、划线处理后的凸模模具,如图4所示,粗打磨后的凹模模具,如图5所示。

图4 精加工后后背门模具

图5 粗打磨后后背门凹模

1.6 零件冲压调试

软模模具制作完成后进入零件冲压调试阶段。模具调试者经验丰富,零件调试速度快慢是决定软模件开发周期长短的一个重要因素。模具调试者在调试出现问题时需迅速找出解决对策。调试过程中常用解决方法有:1)修剪坯料尺寸;2)打磨模具圆角;3)二次拉延;4)涂刷润滑油或增加塑料薄膜张数等。调试完成后,开始一批次冲压工作。图6示出调试后的后背门。

1.7 激光切割

零件在冲压或翻边整形结束后,送至激光切割机进行激光切割。此工序与量产不同,量产工艺中修边和冲孔工序是由修边冲孔模完成,而软模件开发过程中修边和割孔均采用激光切割,激光切割大大缩短零件开发周期。

若激光切割工序为最后序,则单独进行切割调试即可;若激光切割后需要进行翻边整形,则需要结合翻边整形工艺进行切割调试。图7示出激光切割后后背门内板。

图7 激光切割后的后背门内板

1.8 翻边整形(根据零件工艺确定是否需要)

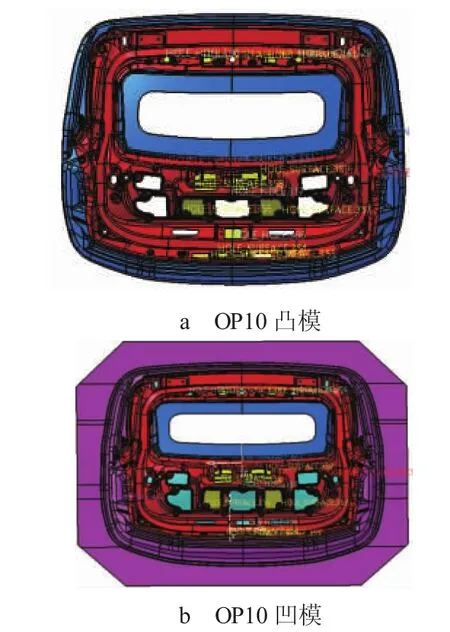

软模件开发中部分零件需进行翻边整形,该工序通常在激光切割后。翻边整形工序调试需与激光切割同时进行。图8示出翻边整形后的后背门内板。红色圆圈所指区域为翻边整形部位。

图8 翻边整形后后背门内板

1.9 手工钣金修整

根据开发周期与软模件品质要求,经翻边整形后未能达到厂家要求的零件,通常采用手工钣金修整方式进行整改。若经冲压整形后零件精度高,则钣金修整量小,软模件开发周期较短,若零件精度低,钣金修整量大,则开发周期较长。

1.10 零件检测

每批次软模件加工结束后需进行检测,若检测合格(根据厂家提供检测标准),则入库等待发运;若不合格,则需进行手工钣金修整,若手工钣金仍不能解决,则需整改模具重新加工。

零件检测方式常用的有三坐标检测、扫描检测、检具检测以及以模代检。零件精度要求高的零件,需采用三坐标检测;零件精度要求低的零件,可采用以模代检。通常汽车厂家会指定某些复杂或重要零件进行三坐标检测。外覆盖件通常制作单件检具进行检测。

2 日韩车身软模开发技术比对

虽然国内汽车车身软模开发流程与韩国基本一样,但是由于韩国软模行业起步较早,经过多年积累沉淀,韩国软模开发技术较为成熟。因此,韩国开发的软模件不论是质量还是周期均优于国内。

日本软模件开发工艺比较接近于量产模具工艺,工序较多,通常都包含翻边整形工序,开发周期相对韩国较长。但是由于日本具有特殊软模工艺及开发方式,其软模件质量比韩国好。

以日本某供应商(具有40多年软模开发历史)以及韩国某供应商(近30年软模开发历史)车身软模开发为例,对日韩软模开发技术及管理方式进行比对。

2.1 数据管理

韩国供应商接收到数据后有专门的数据管理员对整车数据进行管理,核对后若发现数据与BOM存在不一致(如材料、料厚、是否缺件或多件等),马上反馈给厂家进行确认。另外,对于开发过程中出现的设变问题,会及时反馈给各个部门进行同步更新,并对管控清单中信息进行更新,保证最终产品与数据一致。

日本供应商无专门数据管理员,接收数据部门为数据部,该部门人员只负责下载数据,并不对数据进行管理。若开发过程零件出现设变,管控清单中图片、材料、料厚等信息无人负责更新,这将导致零件标签中图片、材料、料厚信息与实物不符。若清关被查,会导致清关时间加长,影响零件交付期。

2.2 二级供应商数量

韩国供应商具有固定二级供应商(6家以上),每次软模供应商得到项目后,根据二级供应商工作饱和度和各自开发能力,对零件进行分配,该软模供应商负责开发大件和复杂件,其余中小件则分配给二级供应商开发。二级供应商每2~3天以进度管控表形式进行开发进度汇报。

日本供应商大部分零件均由自己负责开发,少数简单件委外,且二级供应商数量较韩国少。

2.3 零件制造工艺

2.3.1 加工工序

韩国软模件除侧围(3序)、翼子板(4序)等复杂件外,其余零件制作工序一般在2序以内(通常为1序)。为节省成本并加快开发周期,侧围整形工序,只制作部分模具,以减少模具材料与加工工时。这是韩国软模开发的一大优点。图9示出某侧围OP30整形工序的模具。

图9 侧围外板整形模具

日本软模件加工工序较多,零件加工工序通常为2序,较复杂零件多为4序。大部分零件加工工艺接近量产,该做法优点是零件质量好,缺点是开发周期相对较长。

软模开发需综合衡量开发质量与周期,从而考虑选择哪种开发方式。

2.3.2 模具铸造能力及模具材料

韩国供应商铸造模需委外,交由专门的模具铸造公司进行制作。韩国铸造模所用模具材料基本为铸铁。

日本供应商具备制作铸造模的全套设备与能力。从设计人员处取得软模件模具图纸后,首先进行泡沫模制作,然后送至铸造车间进行铸造。该软模供应商铸造模材料采用锌铝合金,该材料熔点低,机械加工性能好,表面处理效果佳,而且重熔利用率高。图10示出日本软模供应商制作的泡沫模和铸造模。

图10 泡沫模和铸造模

2.3.3 激光切割支架形式

韩国供应商激光切割支架采用铁棒与树脂材料制作而成,激光切割时零件置于树脂上容易出现偏差,导致零件定位不准,出现轻微误差。图11示出韩国激光切割支架。

图11 韩国激光切割支架

日本供应商采用钢板作为零件的支撑,钢板上铺设切开的零件作为激光切割时放置零件的支撑面,该种设计方式保证零件激光切割时与支架完全贴合。图12示出日本激光切割支架。

图12 日本激光切割支架

2.3.4 折弯工艺

韩国供应商折弯工艺使用较少,基本上采用拉延工艺,只有小支架类件使用折弯机。

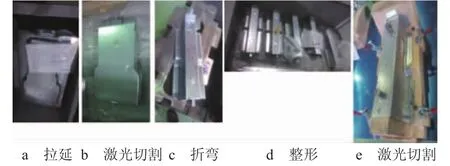

日本供应商折弯机使用频率非常高,汽车横梁类零件基本使用先拉延后折弯的工艺。该工艺可以很好地控制零件回弹。使用折弯工艺也是日本生产零件精度较高的原因之一。采用折弯工艺制作的零件开发过程,如图13所示。

图13 折弯工艺零件开发过程

2.3.5 热成型件制作能力

韩国供应商不具备热成型件[3]制作所需的加热设备,故不具有制作热成型件的条件。

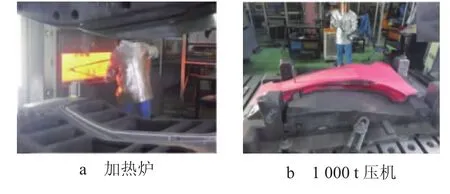

日本供应商具备制作热成型件所需设备(加热炉、1000 t压机)及技术,并对成型后零件屈服/抗拉强度、硬度和延伸率等进行测量(实验室中具备硬度计、拉伸机及显微镜等设备)。

图14示出热成型件制作所需设备,加热炉最高可加热至1 100℃。

图14 热成型用设备

2.4 过程控制

韩国供应商开发软模件过程中关注较多的是开裂、起皱和表面质量问题,对于过程中质量控制关注较少。日本供应商则比较细致,以下几点过程控制方法明显优于韩国供应商。

1)产品减薄率关注度高。在产品可能存在减薄率较大处,对其减薄率进行测量与计算。该做法可以将零件减薄率严格控制在要求范围内,保证零件强度。若减薄率在厂家要求范围内,则继续加工;若减薄率超出厂家要求范围,则重新调试。如果通过现场调试仍无法满足减薄率要求,供应商立即将问题反馈给厂家进行确认,是否可以对零件进行设变,经厂家跟踪人员与设计方分析确认后,决定是对零件进行设变还是对零件让步接收。

2)风险件预留一套模具。对于一些尺寸较大或成型困难风险件,日本供应商会预留一套铸件,以备风险件零件精度达不到要求时追加一道整形工序。该做法非常可取,可以有效预防零件精度不达标导致开发进度延后问题。日本供应商零件精度的控制主要依靠模具开发过程,其后期钣金修整量较少,该做法有利于保证零件品质一致性。

3)自制简易检具制作使用。韩国供应商只负责开发厂家指定数量零件检具,用于后期零件的检测验收工作中。

日本供应商除了开发厂家要求部分零件检具外,其余大部分零件均开发自制简易检具,以用于零件的制作过程中。日本供应商在激光切割或钣金修整后均将零件置于自制检具中进行检测,再根据检查结果进行调整。该做法大大提高了零件的制造精度。图15示出日本某零件自制简易检具。

图15 自制简易检具

3 结语

通过日韩软模开发技术比对,为国内车身软模供应商提供了技术对标基准。通过学习日韩优秀的开发技术,反思自身在软模开发过程中存在的问题,并可以选择适合自己开发模式的技术,加以学习研究,最终达到提高自身软模件开发能力的目标。