剪切闸板量化评价方法

2016-05-18王鹏程叶玉麟

王鹏程,叶玉麟,谢 冲

(1.塔里木油田公司,新疆 库尔勒 841000;2.西南石油大学 机电工程学院,成都 610500)①

剪切闸板量化评价方法

王鹏程1,叶玉麟2,谢冲2

(1.塔里木油田公司,新疆 库尔勒 841000;2.西南石油大学 机电工程学院,成都 610500)①

摘要:剪切闸板是闸板防喷器的核心部件之一,其技术性能直接关系到整个井控系统工作的可靠性。剪切闸板一旦失效,将可能发生井喷、井涌等严重事故,危及地面人员及装备的安全,增加钻井、完井过程中的作业风险。分析了剪切闸板量化评价方法的意义以及目前剪切闸板评价存在的问题,结合现场应用条件,基于机器视觉技术和图像处理技术建立了一套科学、快速、高精度的剪切闸板量化评价方法,为钻井完井的安全作业提供保障,对完善剪切闸板量化检测技术具有一定的指导作用。

关键词:剪切闸板;量化评价;机器视觉

井控是石油与天然气勘探开发过程中的重要环节,是安全生产的重中之重。防喷器作为井控装置的关键部件,对钻井、修井、试油等作业过程中控制井口压力,防止井涌、井喷事故起着重要作用。而闸板防喷器主要应用于钻井、修井或试油等作业过程中即时关闭剪切闸板以剪断井口钻具,并实现整个井口的安全密封。剪切闸板是闸板防喷器的核心部件之一,其工作性能直接决定了闸板防喷器的技术性能,关系到整个井控系统工作的可靠性,闸板防喷器一旦失效,后果不堪设想。在实际工程运用中,单靠传统经验来处理井控问题已无法减少和避免因井喷失控造成的巨大损失,故迫切需要一种能够科学、快速、高精度地对剪切闸板做出评价的方法。

目前,剪切闸板的检测主要采用人工肉眼观察或无损检测方法(例如磁粉检测等),定性观察闸板刃口在剪切钻杆前后的损伤情况,主要针对闸板是否在剪切后产生宏观裂纹等情况。由于人工检测是靠肉眼观察是否产生缺陷,存在不可避免的主观因素干扰,且长时间的重复工作会使人产生视觉疲劳,劳动强度大,生产效率低,并且人工检测对剪切闸板刃口的细微变形以及实际变形量却无法进行检测,不能精确地评价剪切闸板刃口变形。

本文借鉴国内外在质量检测方面的先进经验[1-2],提出了一种基于机器视觉技术和图像处理技术的剪切闸板量化评价方法,为剪切闸板缺陷的量化分析提供了解决方案,具有非接触、高效率、高精度、低成本等诸多优点,能够大幅度提高检测效率和自动化程度,有利于实现数字化集成和数字化信息管理,为钻井完井的安全作业提供保障,对完善剪切闸板量化检测技术具有一定的指导作用。

1检测评价原理及方法

机器视觉检测方法是利用快速、非接触的检测手段,对实际环境中的物体进行数字化建模,并在虚拟环境中再现的一种现代检测技术,不仅可以对指定零件的特征(如零件完整性以及表面完好性)进行检测,而且还可以对零件的几何尺寸及偏差值进行精确测量[3]。它以近现代物理、控制论、信息论和系统论为理论基础,以现代光学技术、电子技术和计算机技术为技术背景,为空间模式判断、机器人视觉等学科提供技术支持,又为工业自动化、虚拟现实等提供模型资源供应,是一门跨学科领域、多应用层次的关键技术[4-6]。

1.1系统原理

本系统根据机器视觉技术和图像处理技术进行设计。采用结构光投影三维检测技术,将光栅投射到被测工件上,利用光线产生的畸变,解调出被测工件的三维信息,可以对复杂的工件表面和不同材料构成的工件表面,进行全面、无接触、快速和高精度地测量,视工件的复杂程度,工件的检测时间在数秒到数分钟之间。与物体信息获取手段或技术(绘画、拍照、摄影或接触式测量、点测量、线测量)相比,机器视觉检测技术提供了一种替代人工肉眼识别,更加完整精确地测量方式或信息获取方式。

机器视觉检测方法主要依赖于图像处理技术。图像处理技术包括:图像的增强、复原、重建、体征的提取、分割、几何处理、识别等。根据原理不同可分为基于区域的处理技术、基于特征的处理技术、基于模型的处理技术和基于规则的处理技术等。其中,基于特征(通常指图像的边缘信息)的视觉方法应用较广泛。边缘信息检测不是直接取决于图像的灰度,而是取决于图像灰度的梯度变化,因此检测的边缘具有较高的固定性。采用不同的边缘检测方法,可以获得不同精度的边缘信息,研究具有高定位精度的边缘提取方法是获得高质量视觉信息特征的重要手段[7-9]。

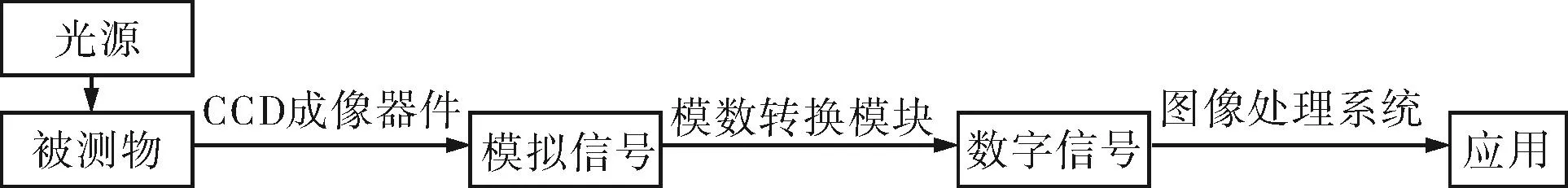

机器视觉检测方法的工作流程为:计算机接受来自CCD成像器件或图像采集卡的图像信息,再根据采集到的像素分布和亮度信息,通过模数转换模块将模拟信号转化为数字信号,再利用图像处理系统对数字信号进行各种运算加工,将被测工件的各种有用特征抽取出来,例如面积、数量、高度及长度等,再根据系统预设的允许度和其他条件输出检测结果,包括尺寸、位置、有/无裂纹、合格/不合格等,完成检测与评价任务。如图1所示。

图1 系统原理

1.2检测评价方法

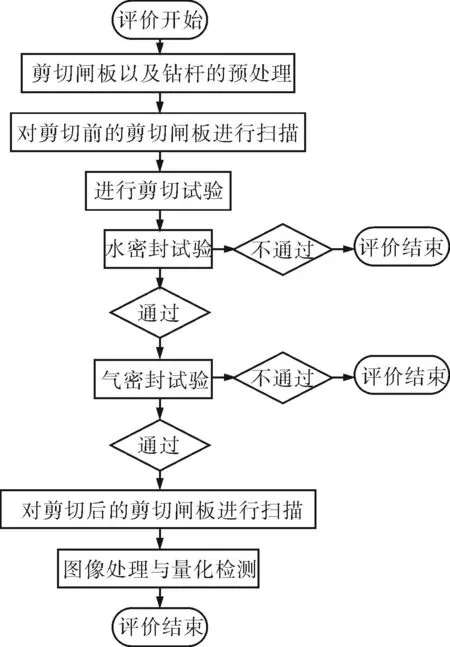

检测评价过程、方法如图2~3所示。分2个步骤对剪切闸板进行测试和数据整理。

1)对剪切前后的闸板刃口进行三维扫描,以获取完整的剪切钻杆前后的闸板刃口图像数字信息。

2)对剪切钻杆前后的闸板刃口图像数字信息进行三维对比分析,以便精确得到剪切后闸板刃口的塑性变形区域及变形量云图分布,对剪切闸板刃口的塑性损伤进行全面的量化评价。

a

b

c

d

2检测项目

剪切闸板的质量缺陷通常具有复杂性和多样性的特点,目前还没有统一的标准。因此,在剪切闸板使用过程中对闸板刃口的关键尺寸和表面缺陷等外观质量进行检测评价,以保证剪切闸板的质量,降低在使用过程中的失效风险,并且可以对检测的数据进行统计分析,以便在使用过程中发现问题,总结规律,进行维护保养。

在使用过程中,剪切闸板与钻杆间存在强烈的碰撞挤压以及摩擦现象,会使剪切闸板刃口表面发生极大的变形,产生划痕、压伤,易引起毛刺、飞边缺陷,严重影响剪切闸板的工作性能和使用寿命。故需要在每次使用剪切闸板后对其刃口质量进行科学、快速、准确的检测。

图3 检测评价方法

3试验与分析

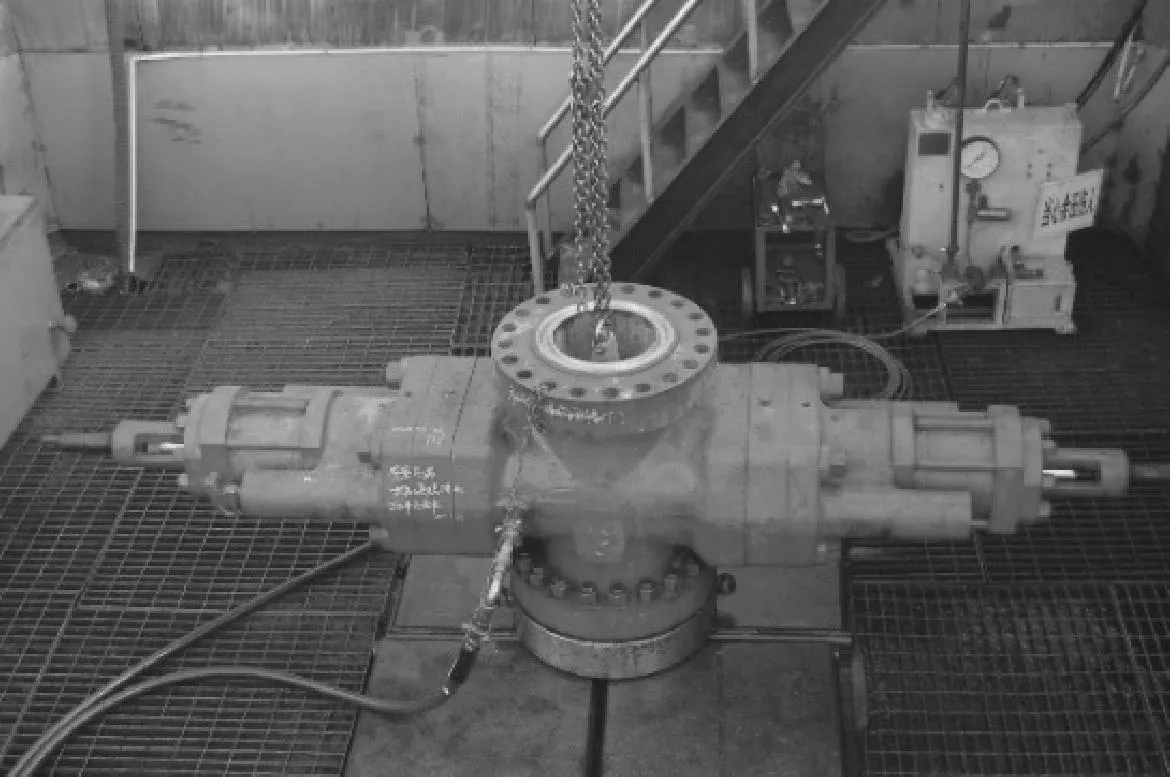

3.1ISR型剪切闸板试验

试验采用信得FZ35-70型闸板防喷器侧门直联增压器,配ISR型剪切闸板剪切101.6 mm(4英寸)超级13Cr钻杆,加压至15.1 MPa时成功将其剪断。剪切闸板挤压钻杆,下半段断口侧边有两条明显裂纹。闸板剪切过程是首先剪切刃口挤压切入钻杆,再在剪切刀面及刃口的挤压作用下钻杆体发生撕裂挫断,最终将钻杆剪切。

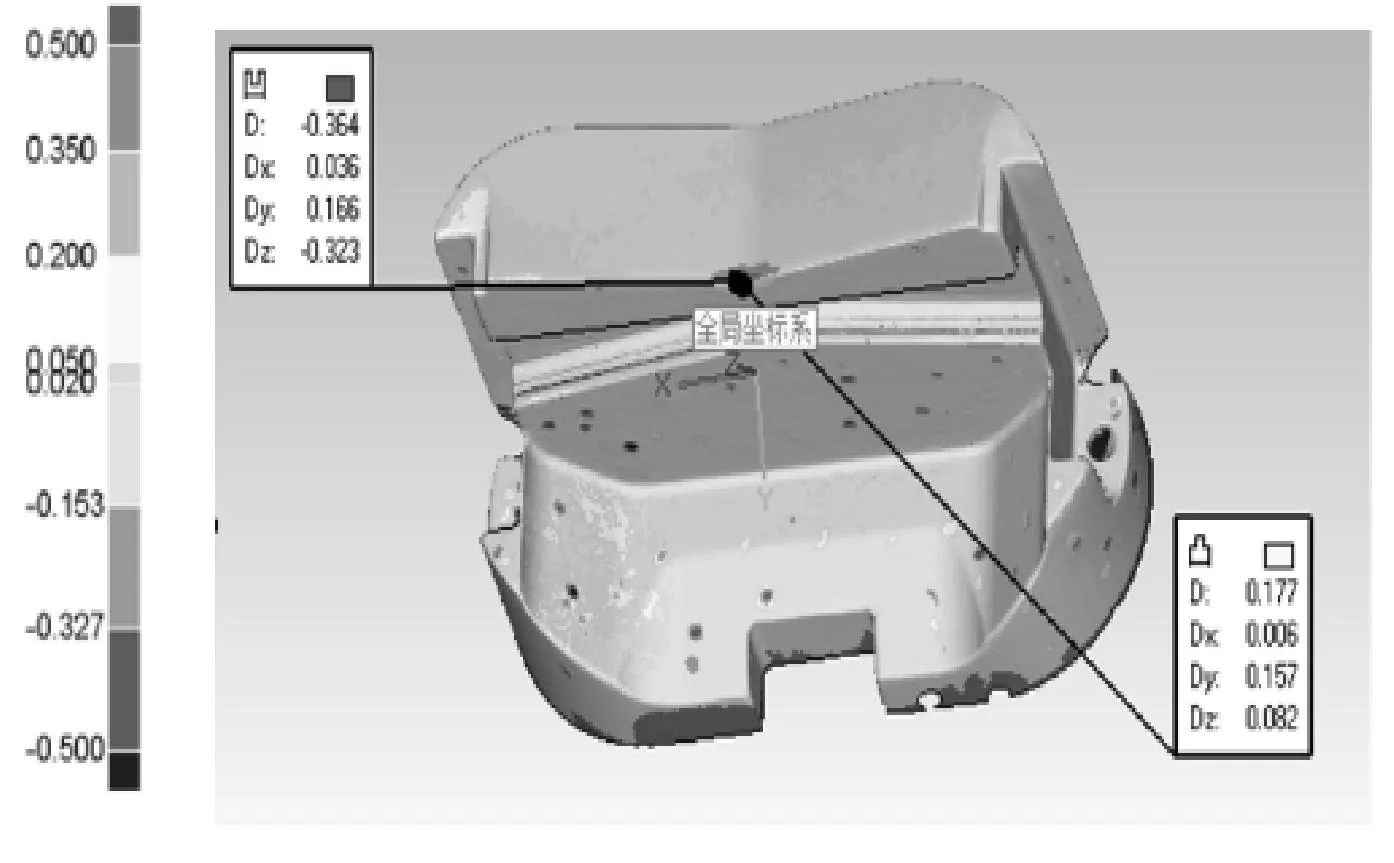

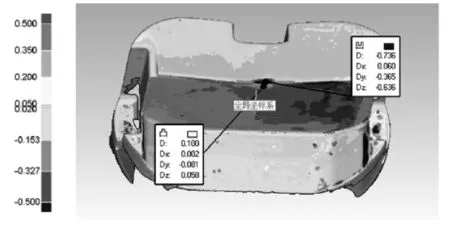

闸板剪切后刀面上有2个明显的三角形印记,该印记的地方即是与钻杆相接处,参与挤压剪切的部位。肉眼观察上下闸板,没有明显变化,手触摸能感觉到闸板刀面底部有微微的突起。通过三维扫描对前后闸板刃口的对比,可以看出上下闸板刃口塑性变形区域都集中在V型刃口的中心部位,且塑性变形较小。上闸板刃口刀面在挤压剪切钻杆时向内凹陷,内陷最大变形值为0.364 mm,刃口下部底面外凸,外凸最大变形值为0.177 mm。下闸板刃口刀面在挤压剪切钻杆时向内凹陷,内陷最大变形值为0.736 mm,刃口下部底面外凸,外凸最大变形值为0.100 mm。如图4~7所示。

ISR型剪切闸板剪切超级13Cr钻杆后闸板刃口塑性变形很小,尤其是下闸板刃口几乎没有变形,不会影响剪切后的密封。水密封试验也验证了此结论。

图4 ISR型上闸板刃口塑性变形云图

图5 ISR型上闸板实际压痕图

图6 ISR型下闸板刃口塑性变形云图

图7 ISR型下闸板实际压痕图

3.2SBR型剪切闸板试验

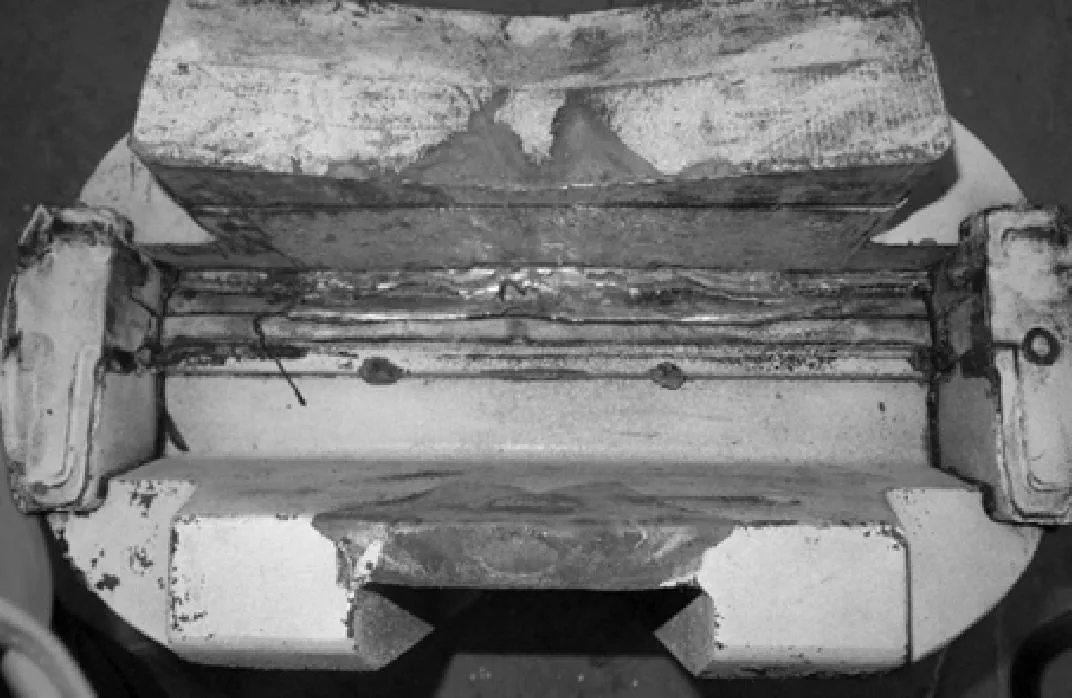

试验采用美国卡麦龙FZ28-105型防喷器侧门直联增压器,配SBR型剪切闸板剪切101.6 mm (4英寸)超级13Cr钻杆,加压至18.4 MPa时成功将其剪断。钻杆被剪断,上半段钻杆断口被挤扁呈长径为115 mm、短径为82 mm的椭圆形。断口端面非常整齐,断面周围没有明显飞边。断口长径两侧边有明显撕裂痕迹,说明闸板剪切过程中,断口短径中间部位(如图9)闸板刃口侵入剪切,长径边缘部分是挤压撕裂剪断。上断口上闸板接触的一边有三角形挤压印记,且这一半的断口呈V形;上断口另一边断口呈一字形。下半段钻杆断口处已成近似90°的弯曲状。断口处钻杆撕裂严重,有部分掉块和切屑。闸板剪切后上闸板刀面上有非常明显的三角形印记,该印记的地方即是与钻杆相接处参与挤压剪切的部位。肉眼观察上下闸板刃口基体均有明显变化。上闸板下部基体挤压下半段钻杆体弯曲部位,挤压部位有明显的变形;上闸板凹槽内密封橡胶处有钻杆掉屑,被挤压呈扁平状粘附在橡胶条表面;凹槽内基体上也被损坏,产生2个明显的3个凹坑。下闸板刃口有明显的崩口、裂纹,刃口已被完全损坏;其刃口处的基体也被挤压变形,产生对称的2个明显的挤压撕裂痕迹。如图8~11所示。

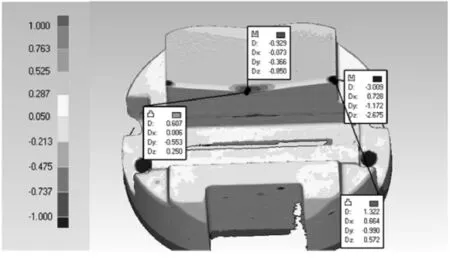

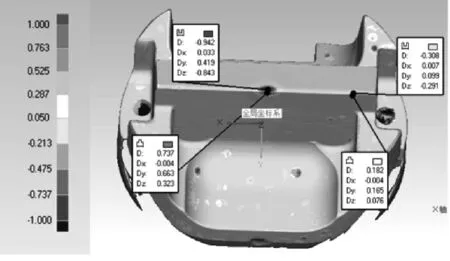

通过三维扫描对前后闸板刃口的对比,可以看出上下闸板刃口塑性变形区域都集中在刃口及刃口附近的基体。上闸板刃口刀面在挤压剪切钻杆时向内凹陷,内凹最大变形量为0.929 mm,外凸最大变形量为0.607 mm,下闸板刃口刀面在挤压剪切钻杆时向内凹陷,内凹最大变形量为0.942 mm,外凸最大变形量为0.737 mm 。

SBR型剪切闸板剪切超级13Cr钻杆后闸板刃口塑性变形很小,不会影响剪切后的密封。水密封试验也验证了此结论。

图8 SBR型上闸板刃口塑性变形云图

图9 SBR型上闸板实际压痕图

图10 SBR型下闸板刃口塑性变形云图

图11 SBR型下闸板实际压痕图

ISR、SBR 2种类型的剪切闸板均能可靠剪切101.6 mm (4英寸)超级13Cr钻杆,ISR型剪切闸板刃口变形量更小,故其剪切性能优于SBR型剪切闸板。

4结论

1)高精度、快速地评价剪切闸板的工作性能是井控工作的关键,准确有效地评估其使用寿命,可确保地面人员的生命安全与装备的正常运行。

2)通过该评价方法,能定量地测试并观察剪切钻杆过程中剪切闸板刃口的具体变形量以及其塑性变形量的分布云图,更能准确捕捉剪切闸板的形变细节以及分布规律,且该套方法操作简单快速,能满足评价测试精度的要求。

3)通过现场试验可知,ISR、SBR 2种类型的剪切闸板均能可靠剪切101.6 mm(4英寸)超级13Cr钻杆,且ISR型剪切闸板刃口变形量更小,其剪切性能优于SBR型剪切闸板。

参考文献:

[1]范祥,卢道华,王佳.机器视觉在工业领域的研究应用[J].现代制造工程,2007(6):129-133.

[2]刁智华,王会丹.机器视觉在农业生产中的应用研究[J].农机化研究,2014(3):206-211.

[3]吴平川,路同浚,王炎.机器视觉与钢板表面缺陷的无损检测[J].无损测试,2000(1):13-16.

[4]朱铮涛,黎绍发.视觉测量技术及其在现代制造工业中的应用[J].现代制造工程,2004 (4):59-61.

[5]刘继胜,钟良.机器视觉技术在质量检测中的应用[J].现代制造工程,2004 (2):99-101.

[6]唐向阳,张勇,李江有,等.机器视觉关键技术的现状及应用展望[J].昆明理工大学学报(理工版),2004,29(2):36-39.

[7]吕明忠,罗鹏,高敦岳.一种基于色差的彩色图像的边缘检测方法[J].华东理工大学学报,2001,27(5):561-564.

[8]孙达,刘家锋.基于概率密度梯度的边缘检测[J].计算机学报,2009,32(2):299-307.

[9]冯会真, 夏哲雷. 基于神经网络的图像边缘检测方法[J]. 中国计量学院学报,2006,7(4):289-291.

下期部分目次预告

王帅等永磁电机直驱螺杆泵井杆柱反转能量吸收技术

李霄等含腐蚀坑连续油管极限腐蚀坑深度及剩余强度评估

伍建川等基于RSM和遗传算法的不锈钢切削参数优化

廖国敏等海洋液压钻机研究综述与展望

管英柱等压裂环境下投球滑套球座冲蚀模拟

赵博等随钻测量仪扶正器的流场数值模拟与分析

展茂雷等可控弯接头密封结构设计研究

谭春飞等涡轮钻具定转子安装夹紧力分析及计算方法

孙传轩等水下油管悬挂器贯穿液路测试工具有限元强度分析

邱亚玲等偏磨油管失效判据的有限元分析

马世榜等XSL450型石油钻机旋扣水龙头壳体有限元分析

那枫等射流式水力振荡器工作参数数值模拟

高宇等二氧化碳驱防气抽油泵研制及结构优化设计

李国珍等海底管道振动对周围土壤的液化作用试验研究

董辉等石油钻机移运装置的应用研究

王运安等全自动智能液压修井机研制

王建伟等液压钻具输送装置研制

王海东等大通径桥塞与可溶球技术在页岩气X井的应用

孙凯等水力振荡器在焦石坝页岩气井中的应用

沈威等大斜度井高压分注工艺技术

李孟超等注水井小型化调配设备研制

纪树立等防垢潜油电泵的开发及在渤海油田的应用

Study on Quantitative Evaluation Method of Shear Rams

WANG Pengcheng1,YE Yulin2,XIE Chong2

(1.TarimOilfieldCompany,Korla841000,China;2.SchoolofMechatronicEngineering,SouthwestPetroleumUniversity,Chengdu610500,China)

Abstract:Shear ram is one of the core components of the blowout preventer,and its technical performance is directly related to the success or failure of the whole well control system.Once the shear rams fail,it will be possible to have a serious accident,such as blowout well,endangering the safety of ground personnel and equipment,and increase the operational risk in the process of drilling and completion.The significance of the quantitative evaluation method of shear rams and the problems existing in the present evaluation method were analyzed in this paper to establish a set of scientific,fast and accurate method for the quantitative evaluation of shear rams,which is based on machine vision technology and image processing technology.

Keywords:shear rams;quantitative evaluation;machine vision

中图分类号:TE921.5

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.03.007

作者简介:王鹏程(1980-),男,四川巴中人,工程师,现从事井控管理工作,E-mail:wangpc-tlm@petrochina.com.cn。

收稿日期:①2015-09-14 国家重大科技专项“大型油气田及煤层气开发——库车东部致密砂岩储层氮气钻完井配套技术研究”(2011ZX05046)

文章编号:1001-3482(2016)03-0033-05