一种交流变频自动换挡绞车设计

2016-05-18许长生黄照荣

许长生,黄照荣

(上海中曼石油装备有限公司,上海 201306)①

一种交流变频自动换挡绞车设计

许长生,黄照荣

(上海中曼石油装备有限公司,上海 201306)①

摘要:随着电控系统的不断发展和钻井自动化要求的不断提高,交流变频绞车的优点体现得越来越明显,而交流变频单速绞车不能同时满足钩速和钩载要求;双速绞车虽然可以通过换挡获得理想的提升性能,但受机械换挡结构的制约,换挡劳动强度大,且必须停车才能换挡,效率低。应用一种新型的液压湿式离合器,通过合理的机械结构、液压系统及电控系统,实现了绞车的自动换挡。

关键词:交流变频;绞车;自动换挡;液压湿式离合器

电动钻机性能优于机械钻机,而交流电动钻机更优于直流电动钻机[1]。直流电驱动链传动绞车因目前的大功率链条性能不过关,故采用齿轮传动的单速单轴齿轮传动绞车[2]。因电机的恒功调速范围较窄,不能同时满足钻井的钩速和钩载要求,设计了双速单轴绞车,只增加了一对齿轮,有效地解决了单轴绞车钩速和钩载不能同时满足的矛盾[3-4]。如何方便快捷地完成换挡成为影响绞车效率的主要因素,各钻井设备公司也对此进行了研究,提出了多种换挡方式[5-9],但均需要停车才能进行换挡操作。而停车必须通过点动电机,待换挡内外齿圈对中后用拨叉推动外齿圈和内齿圈完成啮合,虽对齿形进行了修磨,有时内外齿圈也很难对中;因绞车电机不能实现理想的点动,换挡效率依然不能满足要求。本文设计一种自动换挡的减速箱,根据绞车的工况需求自动挂合合适的挡位,无需手动换挡,减轻了司钻工作量,提高了钻井效率。

1绞车总体方案

1.1技术方案

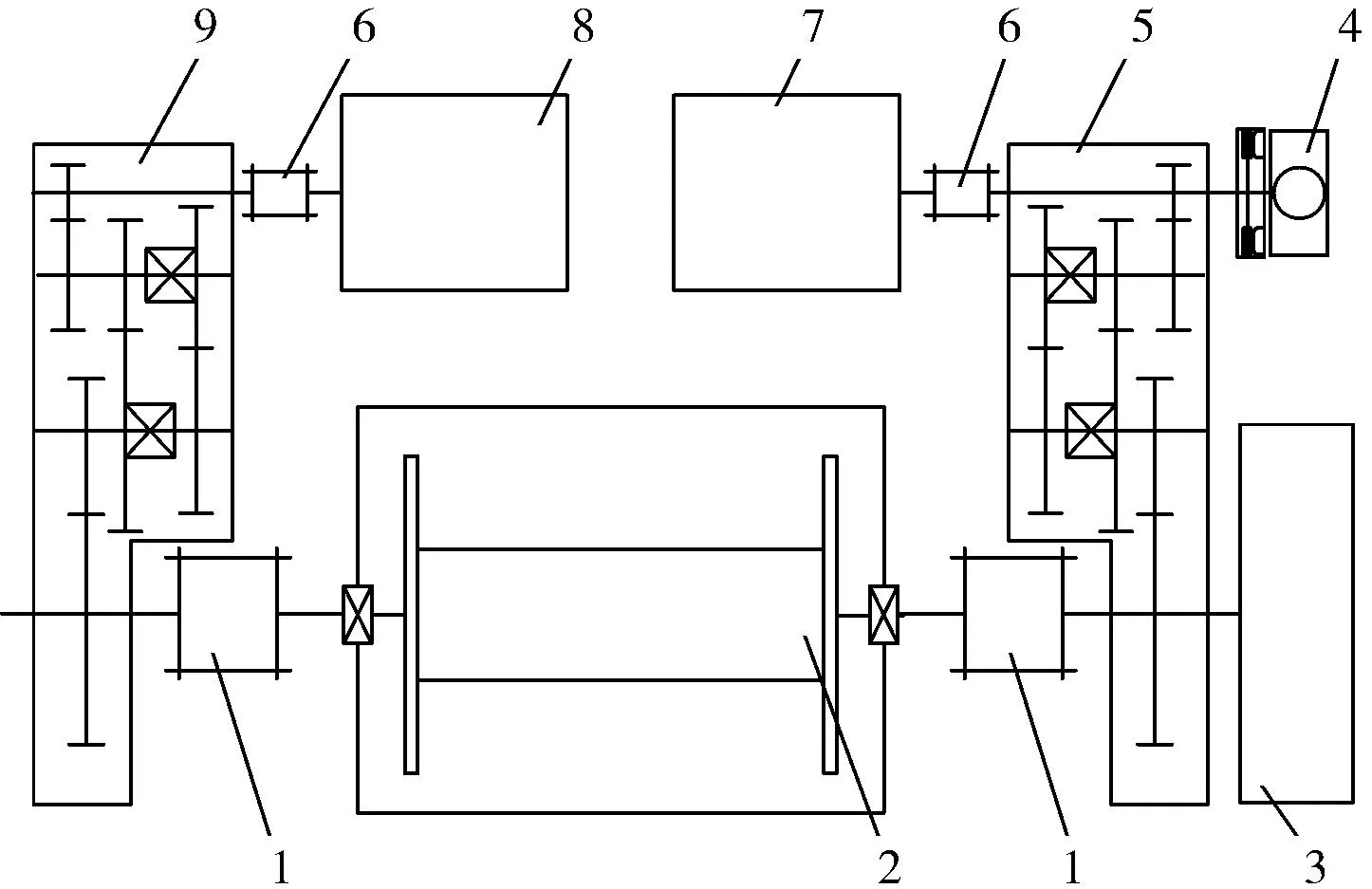

绞车由2台800 kW、0~2 200 r/min的交流变频电机通过双速齿轮减速箱驱动滚筒轴进行作业,通过电机的反转实现反向转动。主电机与减速箱、滚筒轴与减速箱均采用鼓形齿联轴器连接。绞车为对称布置结构,双速齿轮箱对称布置于滚筒左右侧,减速箱齿轮采用硬齿面磨齿、斜齿轮传动,液压自动换挡(通过控制内置液压湿式离合器实现);齿轮及轴承采用强制润滑,设置润滑系统自动检测装置,一旦润滑系统出现异常,钻机控制系统自动实现主刹车刹车,保证减速箱安全运行。刹车采用主电机能耗制动和伊顿常闭式盘式刹车组合形式。配自动送钻装置,由45 kW小电机驱动大传动比齿轮箱,经气动推盘离合器与右减速箱输入轴相连,经由减速箱低速挡驱动滚筒完成自动送钻作业。传动系统如图1所示。

1—GII CL15鼓形齿联轴器;2—滚筒轴总成;3—伊顿刹车;

1.2绞车主要技术参数

输入功率

1 500 kW(2 000 hp)

电机额定输入转矩

10 324 N·m

输入轴额定转速

740 r/min

绞车挡数

2正2倒,无极调速

最大快绳拉力

485 kN

钢丝绳直径

ø38 mm

滚筒直径×长度

ø770 mm×1 438.9 mm

最大钩速

1.65 m/s (12绳)

4 500~7 000 m

减速箱传动比

低速挡

11.282

高速挡

5.3

1.3提升能力和提升曲线

根据电机和减速箱的相关参数,考虑传动效率得到绞车的提升曲线如图2。从图2可以看出,挂合减速箱高速挡,绞车在电机的恒功率区即可提起最大钻柱重,速度0.5~1.05 m/s。绞车的最高钩速能达到1.65 m/s(电机速度约2 200 r/min),此时双电机提升的最大钩载为480 kN。挂合减速箱低速档,电机在恒功率区即可提升最大载荷4 500 kN,有效利用了电机效率,延长了电机的使用寿命。

图2 双电机绞车提升曲线

2双速自动换挡减速箱

该减速箱的换挡方式不同于传动的拨叉换挡,应用了一种新式的大扭矩液压湿式离合器,该离合器在一些行业应用已经比较成熟[10-12]。本文设计的减速箱采用该离合器,配合相应的液压冷却系统,可有效快捷地完成换挡操作。

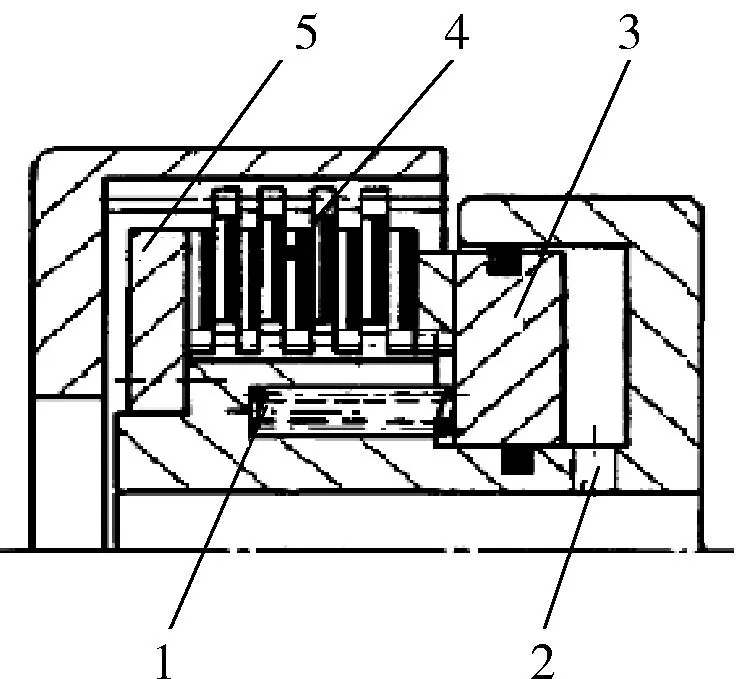

2.1液压湿式离合器

液压湿式离合器结构如图3所示。工作时压力油通过旋转接头进入离合器缸体内,活塞把摩擦盘压靠在挡板上,这样离合器产生摩擦啮合。一旦减压,复位弹簧使活塞复位,离合器松脱。

湿式离合器和制动器的显著优点是无磨损。啮合时有油的冷却作用,散热性能好,在啮合和脱开频率较高的情况下尤其明显。摩擦功比干式离合器和制动器要大。此外,湿式离合器和制动器可以用到允许连续打滑的场合,即使产生大量的热量也可以得到有效地控制。其中最重要的是可以在同步开始和结束时达到所需传递的转矩。这样可以在驱动系统和轴系上获得频繁的啮合,噪声小。

1—复位弹簧;2—旋转接头;3—活塞;

2.2双速自动换挡减速箱

绞车的自动换挡功能是通过新型减速箱来实现的,如图4所示。启动电机,电机通过鼓形齿联轴器带动输入齿轮轴转动,然后通过齿轮Ⅰ将动力传动到中间轴Ⅰ。如需减速箱高速挡工作,挂合中间轴Ⅰ上的高速挡离合器,此时,中间轴Ⅰ通过空套齿轮Ⅰ和齿轮Ⅱ啮合,将动力传到中间轴Ⅱ,再通过中间轴Ⅱ上的齿轮Ⅳ和齿轮Ⅴ啮合驱动滚筒轴工作;如需减速箱低速挡工作,脱开高速挡离合器,挂合中间轴Ⅱ上的低速挡液压湿式离合器,此时通过齿轮Ⅲ和空套齿轮Ⅱ啮合将动力传到中间轴Ⅱ,再通过中间轴Ⅱ上的齿轮Ⅳ和齿轮Ⅴ啮合驱动滚筒轴旋转,实现减速箱的低速挡工作。所有操作通过控制液压湿式离合器来实现。

1—箱体;2—齿轮Ⅴ;3—输出轴;4—高强度螺栓;5—齿轮Ⅳ;6—中间轴Ⅱ;7—圆柱滚子轴承;8—空套齿轮Ⅱ;

3电液控制

绞车的刹车系统是由能耗制动和伊顿常闭式刹车组合而成。理想驻车过程是先由交流电机的能耗制动将滚筒速度降至基本为零,然后断气刹车,可保证伊顿常闭式刹车在基本无磨损的工况下工作,只有在紧急事故时才在滚筒转动时断气刹车。减速箱是通过离合器将动力由电机传递到滚筒轴,这就要求离合器必须有效工作,且故障率要尽可能低或无故障,才能保证能耗制动及正常工况的需求。从离合器的情况来看,除保证满足要求的安装精度外,良好的压力和冷却系统非常重要。同时为防止左右减速箱的误操作,还需设置互锁装置。

3.1液压系统

液压原理如图5所示,减速箱控制系统需满足以下2种工况:

1)单减速箱工作,该单减速箱可在高速挡或低速挡工作。

a—压力传感器;b—快换接头;c—蓄能器;d—油压表;

2)双减速箱同时工作,或同时在高速挡工作,或同时在低速挡工作,挡位不同禁止运行。三位四通电磁阀在中位位置时,所有离合器均不工作。

减速箱换挡过程如下:

1)只有单减速箱工作时,可通过控制不同的电磁阀来实现。当只需要左减速箱工作时,电磁阀301工作,302处于中位。电动或手动使电磁阀301在左位,左减速箱高速离合器工作,左箱低速离合器工作油回油箱;电动或手动使电磁阀301在右位时,左减速箱低速离合器工作,高速离合器回油。同样,当需右减速箱工作时,电磁阀301置中位,操作电磁阀302实现换挡操作。单箱的高低速互锁是通过二位四通电磁换向阀本身实现的,不会出现同一减速箱高低速离合器同时挂合情况。

2)左右减速箱同时工作,通过同时控制301和302电磁换向阀来实现。图中位置为空挡。如需两个减速箱均在高速挡工作,通过手动或电动操作使301和302工作在左位,左减速箱高速离合器和右减速箱高速离合器挂合,同时左右减速箱的工作油通过或门型梭阀201控制液动二位二通阀(常闭)101和103导通,左、右减速箱的低速离合器工作油回油箱,实现挡位互锁;如需两个减速箱均在低速挡工作,301和302工作在右位,左、右减速箱的低速离合器挂合,同时或门型梭阀202控制102和104导通,左、右减速箱的高速离合器工作油回油箱,实现挡位互锁。

3)两位四通电磁阀带有手动功能,当液压系统或电磁阀本身出现问题时,可临时改为手动操作。

4)该系统在每个离合器进油口处设置了压力监控,确保离合器工作在要求的压力下。

5)考虑到重载时离合器发热量较大,自然冷却不能满足要求,配置回油冷却器。

6)为减少离合器的啮合时间,增加啮合平稳性,系统中增加了蓄能器。

7)为确保系统的可靠性,对容易损坏的部件如油泵、滤清器和蓄能器进行了备份,正常工作情况下只使用一套,当其中一套出现故障时,直接使用另一套。

3.2冷却和润滑系统

对运动的机械零部件进行充分的润滑是非常重要的,它直接影响机械零件的使用寿命及传动效率。绞车润滑系统分为3个部分,如图6所示。

1)绞车主滚筒处的轴承为润滑油脂润滑,需定期加入润滑脂。

a—流量计;b—节流阀;c—球阀;d—油压表;

2)绞车的减速箱采用电动齿轮油泵装置进行喷油润滑,正常钻井时使用1套电动齿轮油泵进行润滑即可,另1套作为备份。2套油泵在油箱中均有各自的吸入滤清器,油泵经吸入过滤器吸油后再经过排出过滤器过滤,过滤后的油送到左右齿轮箱中,通过箱内的润滑管路润滑冷却齿轮和轴承。在左、右箱进口油路上装有流量计,通过调整节流阀调节油量。

3)离合器的润滑冷却系统采用2套并联油泵装置润滑,正常工况只使用1套,在每个离合器的的进油管路处均配置节流阀和流量计,用于调整润滑油流量。

3.3自动换挡电控系统

采用液压湿式离合器后的减速箱,配合液压系统,选择合适的换挡时机后,通过手动或电动控制二位四通电磁换向阀,可方便地完成换挡操作,无需调整换挡花键的对中,极大地提高了效率。本绞车传动方案除了避免内外齿圈啮合换挡的不足外,可根据大钩悬重、电机转向等传感器信号,判断钻机工作工况,自动判断并挂合相应的高速或低速离合器,完成换挡操作。自动换挡系统主要由液压湿式离合器的绞车机械部分、离合器的液压系统、离合器的冷却系统、传感器及PLC控制系统组成。

绞车换挡过程是首先判断钻机是处于正常钻井过程还是完钻起钻过程(含钻头更换),如是完钻起钻(含钻头更换)过程,上提时,判断载荷是否大于G1(G1约为最大钻柱重的90%),若大于G1,保留低速挡;如果小于G1,换高速挡;下放时保持原挡位不变,同时监测大钩高度,当提升系统最下端离台面距离低于H1(H1和H2需根据整个游动系统阻力及泥浆浮力情况设定)值时,换低速挡。正常钻井过程时,如果是上提钻具过程,首先判断载荷是否大于G1,如大于G1,保持低速挡;如果载荷小于G1,换高速挡;如是下放钻具过程,保留原挡位不变,当提升系统最下端离台面距离低于H2数值时,换低速挡。同时该系统需和钻机上碰、下砸系统互锁,避免发生事故。

在液压和冷却系统中均设置传感器,一旦出现出现故障,直接停机。液压系统中设有保压结构,可在压力突然失去时保持离合器的工作状态,且蓄能器中有一定油量的储备,可实现整个钻具的坐卡。电磁阀带有手动功能,可通过手动操作实现绞车的换挡操作。

4结论

1)该绞车可根据实际工况自动选取合适的挡位,减少停机时间,无需手动换挡,减轻司钻工作强度,减少电机功率损耗,节省钻井成本。

2)刹车釆用电动机的能耗制动与气控盘式刹车的组合形式,只有一个手柄和一个旋钮即可实现操作,操作简单。

3)该种形式的绞车容易实现绞车的系列化。因其液压系统基本相同,只需根据不同级别钻机的技术参数选择不同的输入电机和减速箱的传动比和输入转矩,即可完成不同级别绞车设计。

4)绞车起下钻过程实现机械化是实现钻机机械化、自动化甚至是智能化其中的一个关键环节[10],该绞车可为未来钻机的智能化提供一种选择。

参考文献:

[1]陈如恒.破除旧观念创造新钻机(一)[J].石油矿场机械,2008,37(3):1-5.

[2]张连山.美国新型单轴齿轮传动绞车[J].石油机械,2003,31(增刊):110-112.

[3]陈如恒.破除旧观念创造新钻机(二)[J].石油矿场机械,2008,37(4):1-8.

[4]周天明,彭勇,贾秉彦,等.JC-90DB两挡齿轮传动单轴绞车设计分析[J].石油机械,2008,36(12):35-37.

[5]George W W,Beverly H,Calif.DRAWWORKS TRANSMISSION:USA,393229[P].1941-05-13.

[6]Carl H W,Beaumont,Tex.SHIFTING APPARATUS FOR A DRAWWORKS TRANSMISSION:USA,4683994[P].1987-08-04.

[7]刘杰. 钻机绞车气换挡机构的改进[J].石油矿场机械,2006,35(2):65-68.

[8]杨慧,齐明侠.基于单片机的石油钻机绞车自动换挡系统[J].石油矿场机械,2007,36(5):51-54.

[9]樊春明,文绍成,陈思祥,等.石油绞车新型换挡机构:中国,200720032335.7[P].2008-11-12.

[10]陈如恒.破除旧观念创造新钻机(五)[J].石油矿场机械,2008,37(7):1-10.

[11]Ishizuka,Masayuki K,Hui,Jing Kanagawa.Electric motor with wet type brake and wet type clutch:European patent application,EP2840690A1[P].2014-05-27.

[12]Motoyama,Sumio.Transaxle device:European patent application,EP 22857243A2 [P].2014-05-09.

Design and Analysis of a VFD Auto-gearing Drawworks

XU Changsheng,HUANG Zhaorong

(ZhongmanPetroleumEquipment(Shanghai)Co.,Ltd.,Shanghai201306,China)

Abstract:VFD Dual-speed Drawworks is commonly used in drilling,the ideal performance curve can be obtained by changing the shifting,but it must be stopped before shifting,it is difficult to finish the gear changing.In view of this situation,a new type of hydraulic wet clutch in our drawworks is used,and its mechanical structure,hydraulic system and electronic control systems are designed to finish the process of Auto-gearing automatically.

Keywords:VFD;drawworks;auto-gearing;hydraulic wet clutch

中图分类号:TE923

文献标识码:B

doi:10.3969/j.issn.1001-3482.2016.03.009

作者简介:许长生(1980-),男,河南信阳人,工程师,硕士,主要从事石油钻井机械研究,E-mail:xcs209@163.com。

收稿日期:①2015-09-06

文章编号:1001-3482(2016)03-0042-05