丙二酸二甲酯加氢合成1,3-丙二醇反应的研究

2016-04-12赵莎莎陈杰张博计扬郑赛男李伟

赵莎莎,陈杰,张博,计扬,郑赛男,李伟

(1.华东理工大学化学工程研究所,上海200237;2.上海浦景化工技术有限公司,上海200237)

丙二酸二甲酯加氢合成1,3-丙二醇反应的研究

赵莎莎1,陈杰2,张博2,计扬2,郑赛男1,李伟1

(1.华东理工大学化学工程研究所,上海200237;2.上海浦景化工技术有限公司,上海200237)

在固定床反应器中,采用Cu-SiO2催化剂,在温度160~200℃、压力2MPa~5MPa,氢酯物质的量比100~300和DMM空速0.2~0.5h-1的反应条件下对DMM加氢制1,3-PDO进行了研究。结果表明,在低温、高压、高氢酯比的条件下有利于DMM的转化率和1,3-丙二醇选择性的提高。较适合的反应条件为:压力5MPa,温度180~190℃,氢酯比300,DMM空速0.4h-1。动力学研究表明,DMM加氢反应符合L-H吸附反应动力学模型。表面反应为速率控制步骤,氢气不解离吸附,由此得到了相应的动力学方程及参数。统计检验结果表明,该模型对DMM加氢反应高度适定。

丙二酸二甲酯;1,3-丙二醇;Cu-SiO2催化剂;加氢;本征动力学

1,3-丙二醇(1,3-PDO)是一种重要的有机化工原料,广泛用于增塑剂、洗涤剂、乳化剂、聚酯和聚氨酯的合成[1]。近年来,1,3-PDO最主要的用途是用来制造性能优异的新型聚酯纤维聚对苯二甲酸丙二醇酯(PTT)。由于1,3-PDO分子具有合适的碳链长度和对称的分子构型,使得PTT既具备PET的优良特性,又具有良好的回弹性能、抗紫外线性能和抗污染性能。PTT的优良性能使其成为目前国际上合成纤维开发的热点之。

1,3-PDO的生产方法有化学合成法和微生物发酵法两种[2,3]。Degussa公司[4]以丙烯醛为主要原料,经水合、加氢生产1,3-PDO;Shell公司[5]以环氧乙烷(EO)为原料,经羰基化、再加氢生产l,3-PDO。Du Pont公司开发的葡萄糖发酵生产1,3-PDO技术已经工业化应用;国内清华大学[6]等单位开发了甘油发酵生产1,3-PDO的技术。近年张家港华美生物材料有限公司建成了甘油发酵法生产l,3-PDO的大型工业装置。现有的化学合成方法均从石油路线出发,不利于我国多煤少油的能源格局,而微生物法对菌种以及工艺条件要求苛刻,工业放大困难,问题较多。因此,开发新的1,3-PDO合成方法成为研究者们关注的问题。

作者所在课题组开发的煤化工路线,以碳酸二甲酯与醋酸甲酯的克莱森反应得到的丙二酸二甲酯加氢制取1,3-PDO,充分借鉴成熟的双酯加氢制取醇的工艺得到预期的效果,是一条可选的制取1,3-PDO的路线。经研究制备了一系列Cu-SiO2催化剂,经过考评筛选,对活性好的催化剂进行了工艺条件的优化和动力学分析,为工业化应用提供基础数据。

1 实验部分

1.1 原材料

无水甲醇,分析纯,上海振兴化工一厂;氢气,φ>99.999%,上海五钢气体公司;丙二酸二甲酯,分析纯,上海旭光化工厂;Cu/SiO2催化剂,自制;丙二酸二甲酯溶液(简称DMM溶液),w=15%。

1.2 催化剂的制备

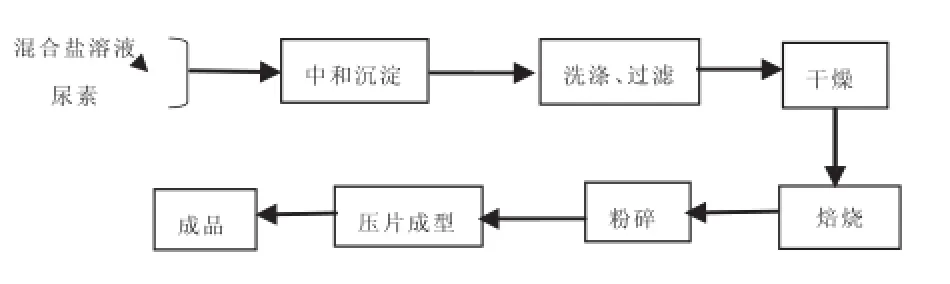

采用共沉淀法制备催化剂[7],流程如图1所示。

图1 催化剂的制备过程

将配好的混合硝酸盐溶液和尿素并流滴加到少量去离子水中,过程中控制pH=7~8并程序升温。沉淀完全后,继续搅拌、老化、过滤、抽滤、洗涤。然后,100℃干燥、焙烧。最后压片成型,筛取40~60目颗粒备用。

1.3 实验装置与流程

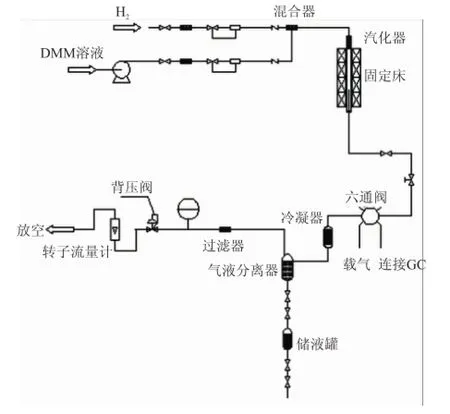

实验所用的小型固定床反应装置如图2所示。反应器中装填一定量的40~60目的催化剂,还原后将催化剂床层温度调整至实验所需温度,再用真空泵将DMM溶液(w=15%)送入汽化器与氢气混合,经预热器预热后,进入反应器与催化剂接触,在一定的温度和压力下发生加氢反应。从反应器出来的混合物先进入冷却器冷却后再进入分离器进行气液分离,分离出来的氢气放空,粗产品进入产品储罐。

图2 丙二酸二甲酯催化加氢反应装置图

1.4 产物分析方法

采用GC-MS对产物进行定性,原料和产物由内标法定量分析,所选的内标物为1,2-丙二醇,GC-9560型气相色谱仪程序升温分析,FID检测器,DBWAX200色谱柱,进样器和检测器均为230℃。数据处理采用伍豪科技色谱数据处理系统。

1.5 反应机理

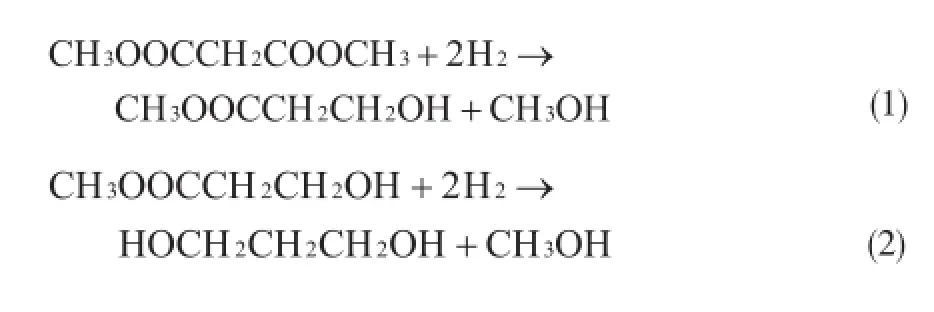

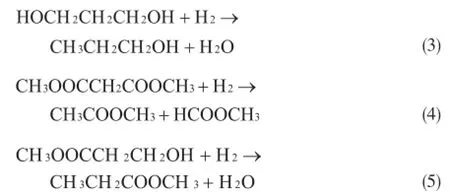

DMM加氢反应生成1,3-PDO分为两步:首先DMM脱掉一个甲氧基加氢生成3-羟基丙酸甲酯(3-HPM),然后3-HPM再脱掉一个甲氧基加氢生成1,3-PDO。

此外1,3-PDO可过度加氢生成正丙醇(NPA)。再者在反应过程中DMM发生分解生成副产物乙酸甲酯等以及3-HPM极易发生脱水反应生成丙酸甲酯,但是副产物的量很少。

主反应:

副反应:

2 结果与讨论

2.1 内外扩散的影响

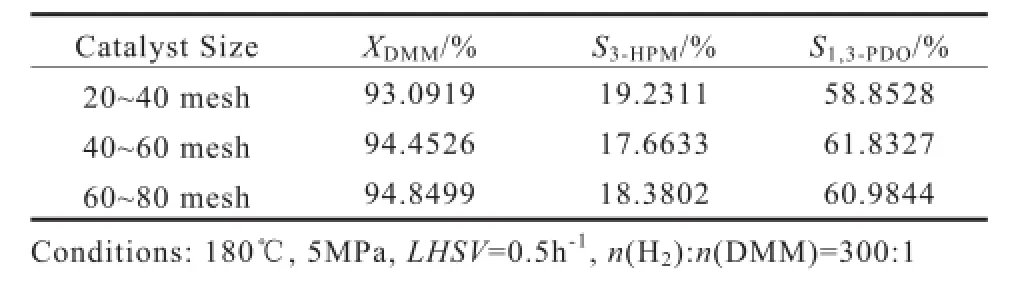

为测定反应的本征动力学,要考察和消除内、外扩散的影响。在一定空速下,不同催化剂粒径下的反应转化率和选择性如表1所示。由表1可知,催化剂尺寸小于40目时,内扩散的影响基本可以消除,本实验采用40~60目的催化剂颗粒尺寸可以保证消除内扩散的影响。

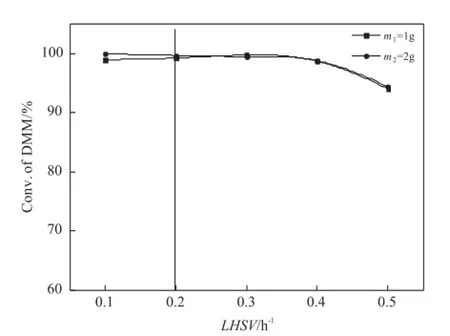

在反应器内分别装入m1=2g催化剂,m2=1g催化剂,通过改变反应物的气速,考察DMM的转化率随DMM空速的变化,结果见图3。由图3可看出,催化剂装填量相差一倍,转化率随气流速度影响重叠,说明不存在外扩散的影响。DMM空速大于0.2h-1时,外扩散影响已消除。

表1 内扩散的排除

图3 外扩散的排除

2.2 温度的影响

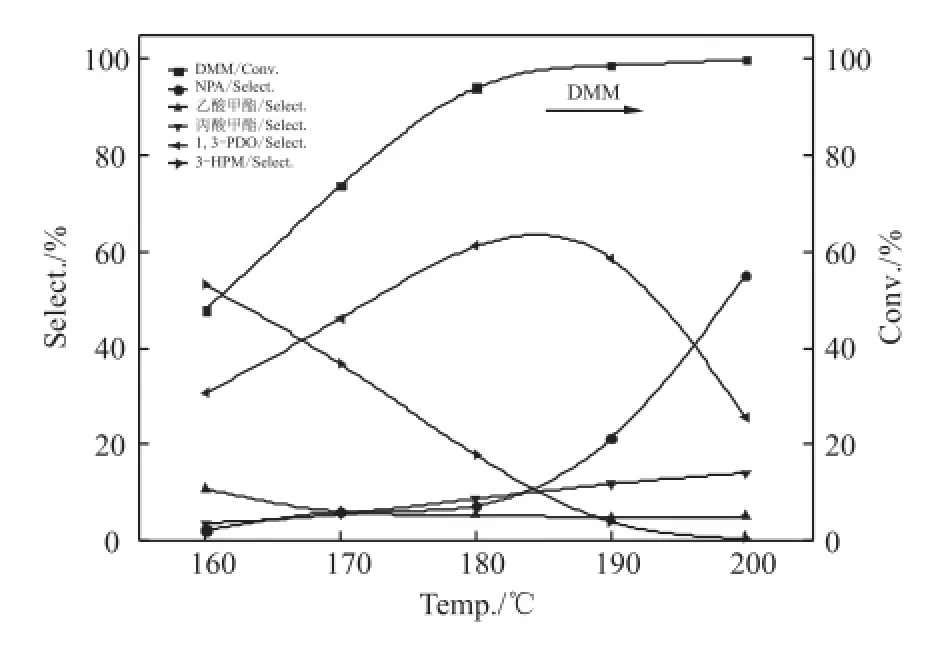

反应温度对反应的影响见图4。由图4可知,在160~180℃内,DMM的转化率随温度的升高明显增加,180℃后趋于平缓。1,3-PDO的选择性180~190℃左右达到最大;随着温度的继续升高,1,3-PDO的选择性持续下降而NPA的选择性增加明显,是因为温度升高会导致过度加氢。而且丙酸甲酯的选择性也随温度的升高逐渐增加,是由于3-HPM在高温的条件下很容易脱水然后再加氢生成丙酸甲酯。综合分析,温度控制在180~190℃之间最优。

图4 温度对DMM加氢反应的影响

2.3 氢酯比的影响

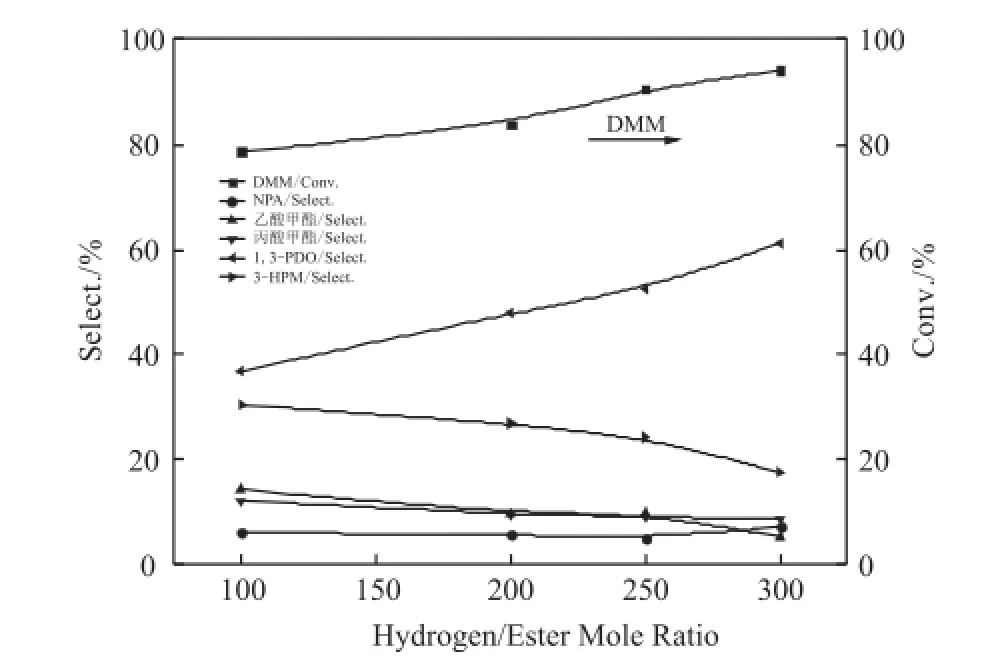

氢气与DMM的物质的量比(氢酯比H/E)对加氢反应的影响见图5。由图5可看出,在低氢酯比下,DMM的转化率和1,3-PDO的选择性较低,随着氢酯比的增大,DMM的转化率和1,3-PDO的选择性增加明显,而3-HPM及副产物乙酸甲酯、丙酸甲酯的选择性随着氢酯比的增大而减小,所以增大氢酯比有利于目标产物的生成。但过高的氢酯比造成H2的大量损失,相应地增加了装置的能耗,所以在装置允许条件下选择氢酯比300以下进行工艺优化。

图5 氢酯比对DMM加氢反应的影响

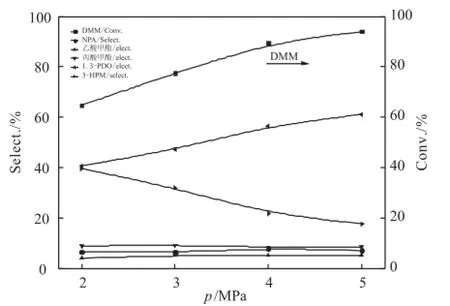

2.4 压力的影响

压力对加氢反应的影响见图6。由图6可看出,在2MPa~5 MPa范围内DMM的转化率、1,3-PDO的选择性随着压力的增大而增加,3-HPM的选择性随着压力的增加下降显著,所以较高的压力对3-HPM转化为1,3-PDO有利。副产物NPA、乙酸甲酯及丙酸甲酯对压力的反应不敏感,选择性基本维持在较低的水平保持不变。所以优选压力在5MPa下反应。

图6 压力对DMM加氢反应的影响

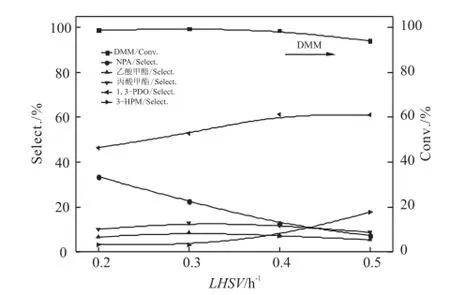

2.5 DMM空速的影响

图7 液时空速对DMM加氢反应的影响

由于反应中氢气大大过量,所以以DMM的液时空速的变化来考察反应的影响。在设定的条件下考察液时空速对加氢反应的影响见图7。DMM的转化率随着DMM空速的增大而减小但是减小幅度不大,是因为DMM空速增加,原料在反应器中的停留时间减少,部分DMM转化不完全。其中1,3-PDO的选择性随着DMM空速的增加而增加,NPA的选择性下降很明显,而且副产物乙酸甲酯、丙酸甲酯的选择性在高DMM空速下均减少。为使反应生产能力最大化,选择液时空速为0.4h-1下通过改变其他的工艺条件来提高DMM的转化率和1,3-PDO的选择性。

2.6 动力学研究

DMM催化加氢为气固相串联反应。多相催化反应可分为单位吸附反应及多位吸附反应,氢气在吸附时又分为解离吸附和不解离吸附,酯加氢的步骤根据不同研究者的结论也可细化为解离吸附和非解离吸附。根据不同机理可得到不同的模型,本试验根据以下4个判别准则建立动力学模型:

(1)反应速率常数和吸附平衡常数必须大于0;

(2)表面反应的活化能必须为正值,吸附热为负值;

(3)反应速率常数和吸附平衡常数分别符合Arrhenius方程和Van’t Hoff方程;

(4)模型与动力学实验数据良好吻合。

由于DMM催化加氢的反应途径比较复杂,在反应中会生成少量的相应副产物乙酸甲酯和丙酸甲酯,但在进行工艺优化时会尽量减少丙酸甲酯和乙酸甲酯的生成,主要是合成目标产物1,3-PDO,所以在动力学实验中只对DMM加氢的三个主要反应步骤进行了动力学研究。

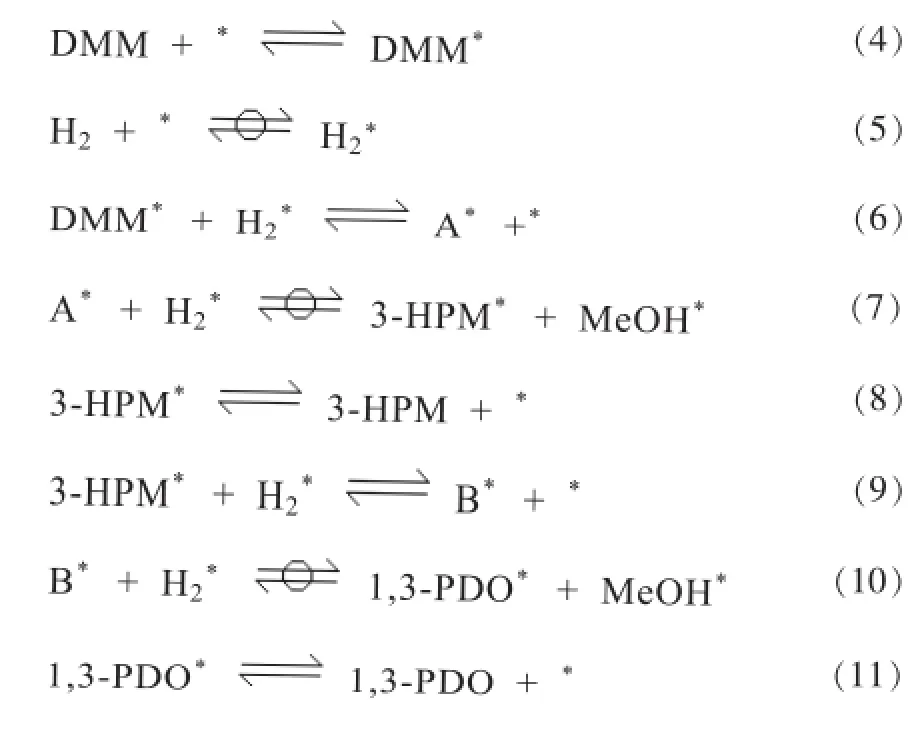

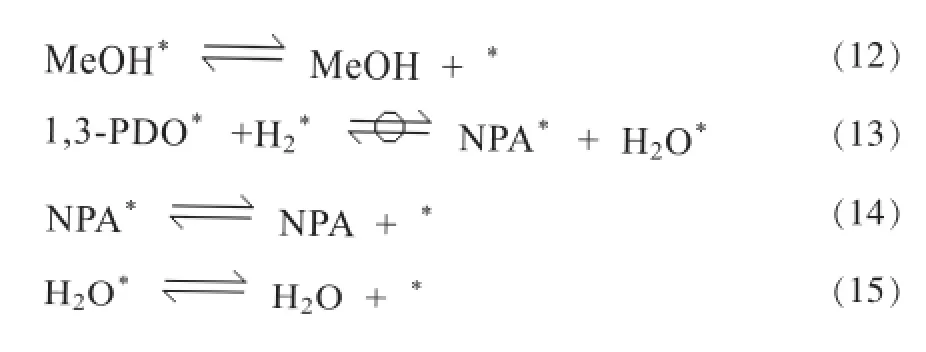

结合动力学数据对模型进行了筛选。筛选结果显示,在170~200℃、5MPa、氢酯比100~300、DMM空速0.2~0.5h-1的范围内,对于DMM加氢反应,DMM非解离吸附和氢气不解离吸附,表面反应为速率控制步骤,反应历程如下:

其中A代表CH3COOCH2CHOHOCH3,B代表HOCH2CH2CHOHOCH3,*为活性位。

反应(7)、(10)和(13)为速率控制步骤,通过稳态近似法进行处理可推出:

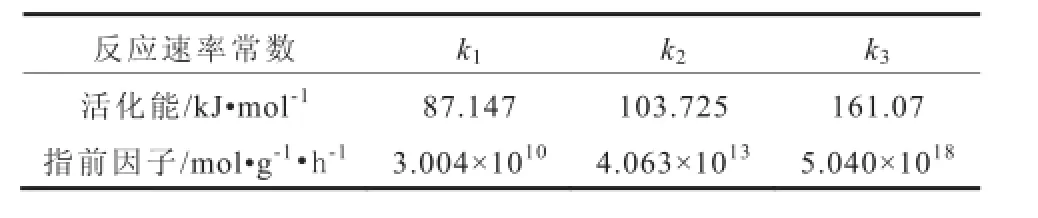

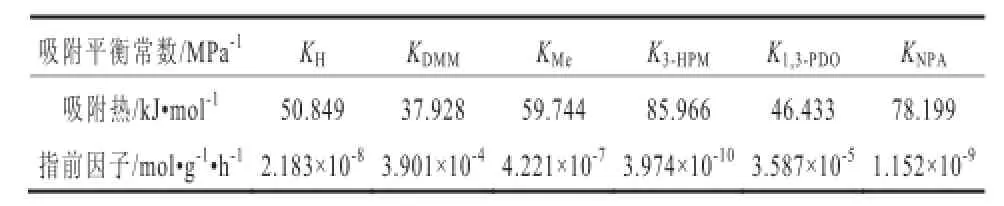

由1stOpt结合Matlab中的最小二乘法和单纯形法优化[8,9]求解不同温度下的动力学参数见表2。将表2中的反应速率常数及吸附平衡常数分别代入Arrhenius方程和Van’t Hoff方程,求得活化能、吸附热及相应的指前因子,见表3和表4。

表3 DMM加氢反应的活化能和反应指前因子

表4 DMM加氢反应的吸附热和吸附指前因子

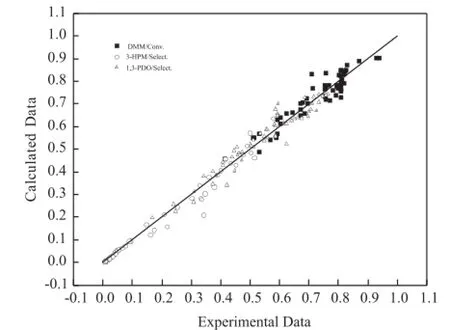

由模型得到的计算值的比较见图8。从图8可看出,实验值和计算值符合良好。实验值和计算值的总相对平均偏差为11.90%。采用适用于非线性模型的统计方法对模型进行了检验[10],结果显示,决定性指标ρ2>0.9,统计量F>10F0。由此可见,在所研究的压力、温度、氢酯比和DMM空速的范围内,该模型对DMM加氢反应高度适定。

图8 实验值和计算值的比较

3 结论

(1)在固定床反应器中,采用Cu/SiO2催化剂催化DMM加氢合成1,3-PDO,低温、高压、高氢酯比都能提高DMM转化率和1,3-PDO的选择性。较适合的反应条件为:5MPa,180~190℃,氢酯比300,DMM液时空速0.4h-1。

(2)DMM加氢过程中产生少量的副产物丙酸甲酯和乙酸甲酯以及反应过度加氢产生的正丙醇,应在以后的工艺优化过程中,通过对催化剂进行相应的改性减少其生成来提高目标产物的选择性。

(3)结合动力学数据,通过模型筛选及优化,确定DMM加氢反应符合L-H模型,表面反应为速率控制步骤,氢气不解离吸附反应,并得到了相应的动力学方程及参数。统计检验表明,在实验条件范围内,该模型对DMM加氢反应高度适定。

符号说明

F-统计量;FDMM-丙二酸二甲酯的流量,g/h;K-吸附平衡常数,MPa-1;Kp-反应平衡常数,MPa-1;k-反应速率常数,mol/(g·h);m-催化剂的质量,g;p-压力,MPa;r-反应速率,mol/(g·h);ρ2-决定性指标。

下角标:DMM-丙二酸二甲酯;3-HPM-3-羟基丙酸甲酯;1,3-PDO-1,3-丙二醇;NPA-正丙醇;H-氢气;Me-甲醇;1,2,3-反应序号。

[1]冉华松,王崇辉,杨翔华,等.1,3-丙二醇的应用与市场[J].广东化工,2002,33(10):29-33.

[2]周昱,姚洁,王公应.1,3-丙二醇合成工艺研究进展[J].天然气化工(C1化学与化工),2006,31(1):66-74.

[3]余文丽,郎春燕,王世琴,等.合成1,3-丙二醇的中间产物加氢催化剂研究进展[J].天然气化工(C1化学与化工), 2011,36(6):61-65.

[4]Dietrich A,Norbert W.Method of preparing 1,3-propanediol [P].US:5015789,1991.

[5]Hans T,Jaeger B.Two stage process for the production of 1,3-propanediolbycatalytichydrogenationof3-hydroxypropanal[P].US:6297408,2001.

[6]张健,赵红英,刘宏娟,等.以葡萄糖为辅助底物发酵生产1,3-丙二醇的研究[J].现代化工,2002,22(6):32-35.

[7]严生虎,刘建辉,张跃,等.丁二酸二甲酯催化加氢制备γ-丁内酯的工艺研究[J].精细化工,2010,27(3):304-308.

[8]粟塔山.最优化计算原理与算法程序设计[M].长沙:国防科技大学出版社,2001:90-97.

[9]王沫然.MATLAB与科学计算[M].第二版.北京:电子工业出版社,2005:313-330.

[10]刘建平.数理统计方法与概率论[M].上海:华东理工大学出版社,2000:174-180.

Study on hydrogenation of dimethyl malonate to 1,3-proanediol

ZHAO Sha-sha1,CHEN Jie2,ZHANG Bo2,JI Yang2,ZHENG,Sai-nan1,LI Wei1

(1.Institute of Chemical Engineering,East China University of Science and Technology,Shanghai 200237,China; 2.PuJing Chemical Industry(Sha)Limited,Shanghai 200237,China)

Hydrogenation of dimethyl malonate(DMM)to 1,3-proanediol(13,-PDO)over the Cu-SiO2catalyst in the fixed-bed reactor was studied.Effects of temperature,pressure,feed mole ratio of H2to DMM,and space velocity on the reaction were investigated in the ranges of 160-200℃,2-5MPa,100-300 and 0.2-0.5h-1,respectively.Both of DMM conversion and 1,3-PDO selectivity could be improved at lower temperature and higher pressure and mole ratio of H2to DMM.The optimal reaction conditions were determined as follows:5MPa,180-190℃,H2/DMM mole ratio of 300 and DMM space velocity of 0.4h-1.It was found that L-H type mechanism model could properly predict the behavior of reaction system,and the rate-determining step was the surface reaction. Simulation results in fixed-bed reactor well reflected the influence of each operational parameter and accorded with experimental results,so this model was highly suitable for DMM hydrogenation reaction.

dimethyl malonate;1,3-proanediol;Cu/SiO2;hydrogenation;kinetics

TQ223.162

:A

:1001-9219(2016)01-10-05

2015-02-13;基金来源:上海浦景化工技术有限公司资助;作者简介:赵莎莎,女(1988-),硕士研究生,电邮shashazhao2012@163.com;*联系人:李伟,教授,博导,电邮liwei@ecust.edu.cn。