Hazop分析在食品行业氨制冷系统中的应用

2016-03-13王素娟吴佳亮

王素娟 徐 欣 吴佳亮

(浙江省安全生产科学研究院,浙江 杭州310012)

1 概述

HAZOPO分析又称危险性与可操作性分析,是以关键词为引导的一种方法,在每个关键词下找到偏差,分析偏差产生的原因和可能出现的后果。根据分析出来的失效原因和失效后果自定相应的解决措施的一个过程。目前被大量的运用到检查工业设计的安全问题以及风险危害的来源问题。

液氨制冷系统是冷冻行业和食品行业中应用非常普遍的一种制冷系统。但是液氨制冷系统在应用效果良好的基础上还是存在一些安全隐患。本文根据食品行业液氨的制冷管道工作环境和参数状态的差异,将氨制冷装置分成不同的节点来进行分析,可以更好地找到失效原因和失效后果。

2 液氨制冷系统的介绍以及节点的划分

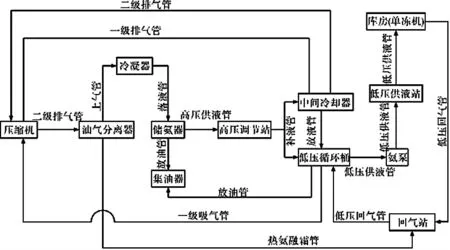

图1 液氨制冷系统工艺流程图

2.1 液氨制冷系统的整体介绍

根据工艺流程图,液氨制冷系统主要是由压缩机、分离器、中间冷却器。冷凝器、储氨器、氨泵以及其他的配套设备整合而成的一套系统。一些必需的配件,比如压力表、液位计等设别未在图中标明但必须存在。

2.2 液氨制冷系统节点的划分

根据工艺流程,把液氨制冷系统分为了五个节点。这五个节点分别是:

(1)中冷节点。

该节点主要包括从压缩机一级出口到中间冷却器再到压缩机的管线。

(2)高压气相管节点。

该节点指的是压缩机二级出口进过分离器到冷凝器的管线。

(3)高压液相管节点。

该节点包括存储器到高压调节站的管线。

(4)低压液相管节点。

该节点包括高压调节站到中间冷却器和低压循环桶的管线。因为压力控制在大约0.1兆帕的大小,所以称为低压液相管节点。

(5)制冷端节点。

低压循环桶经过氨泵到库房,单冻机等制冷设施,循环之后再回到循环桶这个环节的管线成为制冷端管线。需要说明的是除霜的管线有归算到这个节点里边。

3 液氨制冷系统节点的风险分析

本文风险分析主要根据浙江某食品加工厂的冷冻装置进行分析,该装置的工艺和采取的安全措施在浙江沿海城市(舟山、台州)具有普遍性。调查发现舟山、台州地区氨制冷装置的涉氨管道和安全附件均已委托当地质监部门重新安装,并纳入压力管道监察范围,但氨制冷系统均未进行设计,无自动化控制系统。

3.1 中冷节点的风险分析

中冷节点中的液态氨是通过高压调节站中的节流阀流出的。按照统计的数据,在设备正常工作的时候,中间冷却器的液位高度一般控制在百分之二十到百分之三十之间,液位的变化幅度不大,根据本次调研统计的设备使用情况,中间冷却器的液位高度从未出现超高的现象,所以此处风险很小,可以忽略不计。

根据物理知识,进气量和压缩机的电动机功率是成正比的。当带动压缩机的电动机功率增大的时候,进气管的进气量也是随着增大的。制冷设备做好以后电动机的是不会再变化的,所以压缩机的进气量也是不会发生变化的,这里基本上没有风险。压缩机的压缩量是固定的,当出现堵塞的时候,压缩机的压力会升高。压力升高以后对整个设备的耐压都是一个考验,如果压力太大,超过了设备的耐压值,往往会出现压缩机停车,管线破裂、气缸破裂等安全事故。如果一旦发生压力过大造成的设备破裂,对于设备周围的工作人员可能造成伤害,同时带来经济损失。

压缩机输出功率不足也会带来一些问题。导致压缩机出口功率不足的原因一般是阀门的开度不够后者因为电机的老化导致压缩机本身的输出功率不够。

阀门的密封也是一个存在危险性的部分。根据工艺流程,阀门密封件损坏,就会直接导致液氨的泄漏。液氨制冷系统阀门的密封损坏的发生概率较大,液氨泄漏发生的事故后果按较重计算,发生事故严重程度较高,需增加相应的安全措施。

阀门的问题。根据调研情况,氨制冷系统中采用专用的液氨阀门。目前浙江沿海城市液氨管道和配套阀门、压力表均已委托当地质监部门重新安装、校验和核算,阀门校验后如在有效校验期内正确使用,阀门出现问题的可能性是极小的。

3.2 高压气相管节点

在高压气相管节点部分主要是要考虑不凝介质的问题。根据实际工作中的经验,高压气相管中往往会存在一些不凝介质。这些不凝介质主要是在设备检修或者安装的时候进入到管道内部的,但是这少量的不凝介质会给高压气相管带来非常大的损害。不凝介质给高压气相管带来危害的主要作用机理是不凝介质会在高压气相管中形成气腔。这些气腔的形成会严重的影响氨气的流动。伴随氨气的流动不顺畅,会导致设备承受的压力骤然增大。压力增大以后就会出现设备管线破裂等一系列事故。液氨管道属于压力管道,按照国家法定压力管道检测要求进行检测、维护和保养,不凝介质带来的事故概率极低。

管道的泄漏是需要考虑的一个部分。该节点部分管道布置在室外,工作温度-20℃~140℃,所以加上雨水的侵蚀效果,很容易出现管线漏气。

蒸发器连接的管道、阀门等发生泄漏,导致氨气泄漏,可能造成现场作业人员伤亡。根据调研情况,氨压缩机房和高低压循环桶装置所在区域均已设置氨气泄漏报警器,管道、阀门已纳入当地质监部门监检范围,发生概率较小,事故可控程度较高。

3.3 高压液相管节点

高压贮液器的工作状态时该节点的重要的分析部分。高压贮液器状况会直接的影响着液氨的温度和压力。一般来讲,高温季节当发生全厂性停电时,制冷系统长时间处于高温环境下,高压贮液器可能会随着环境温度升高而升高,当贮液器温度和压力高于下一节点低压桶泵机组低压循环桶设计温度和压力时,低压循环桶可能因此承压破裂,导致事故发生。

冷凝器也是该环节的重要组成部分。连接的管道、阀门等发生泄漏,导致氨气泄漏,可能造成现场作业人员伤亡。

3.4 低压液相管节点

该节点的介质是来自高压调节站的,阀门的开度直接决定着管道的压力。管道的压力一旦过大,就会导致管线的破裂。管线破裂以后会导致液氨的泄漏,轻则造成环境污染和人员中毒,危险的时候会发生大规模爆炸。事故后果严重,但压力管道根据要求检测登记,事故概率较小。

3.5 制冷端节点

制冷端节点是制冷系统的中心环节。库房和单冻机等设备正常工作是需要的液氨是从低压循环桶中供应的。氨泵是该节点一个分析重点。氨泵的密封损坏的发生概率为较大,液氨泄漏发生的事故后果按较重计算,则该偏离发生造成事故风险程度较大,需增加相应的安全措施。

另外,有库房的顶棚管脱落情况。造成该现象的原因主要有两个原因:一是蒸发排管严重结霜,二是支吊架腐蚀变形。虽然库房的顶棚管很难发生脱落的情况,但一旦出现这种现象,失效后果非常严重。

4 液氨制冷系统风险分析结果及一些改进措施

表1是分析结果。

表1 分析结果

5 总结

以上,根据沿海城市食品加工企业氨制冷装置的工艺和采取的安全措施,进行食品行业液氨制冷系统的危险性与可操作性分析。根据分析结果,目前食品行业氨制冷装置普遍存在的问题是缺乏设计和自动化控制系统。建议对改、扩建氨制冷装置增设自动化控制系统,以增强风险的可控性。针对在役的氨制冷装置,建议尽快进行压力管道、特种设备的登记、建档、在线检测,阀门、压力表等定期校验,通过这些技术,加强泄漏管理。并在所有潜在氨气泄漏风险的场所设置氨气检测报警仪,有超限危险的装置设液位、温度、压力检测报警装置,如有可能设安全连锁或自动化系统。

[1]质检总局关于修订《特种设备目录》的公告(2014年第114号)[S].

[2]赵宝剑,卢程明,郭伟.HAZOP和SAFETI在注氨风险分析中的运用[J].化学工程与设备,2015,(10).

[3]马连.氨制冷压力容器制造中无损检测的问题探析[J].化工管理,2013,(6):67-68.