激光熔覆技术在氟化预反应器主轴套上的应用

2016-02-14翁子清魏春华夏德明叶延寿邹芹芹

翁子清,魏春华,夏德明,叶延寿,邹芹芹

(1.浙江巨化装备制造有限公司;2.浙江晋巨化工有限公司:浙江 衢州 324004)

激光熔覆技术在氟化预反应器主轴套上的应用

翁子清1,魏春华1,夏德明1,叶延寿2,邹芹芹2

(1.浙江巨化装备制造有限公司;2.浙江晋巨化工有限公司:浙江 衢州 324004)

针对某氟化工预反应器主轴轴套经常磨损、轴套涂层易脱落等问题,采用激光熔覆的方法制备了耐磨的合金轴套。对轴套涂层进行了物相结构和微观组织分析,并对轴套使用效果进行了考察评价。结果表明,激光熔覆制备的合金轴套硬度达HB560以上,涂层中含有完整的WC颗粒,提高了合金轴套的耐磨性,使用后涂层与基体冶金结合不再脱落。

激光熔覆;轴套;耐磨涂层;结合强度

轴套在工作中因长期承受交变应力,摇臂和牵引连接轴产生摩擦,故要求轴套具有高强度、高耐磨性[1]。尤其是在转轴耐磨性稍差或造价偏高的情况下,易磨损部位加装轴套极为必要[2]。在轴套表面制备耐磨涂层采用的技术有离子注入、等离子氮化、化学物理气相沉积、电镀、热喷涂等方法。某氟化工预反应器主轴也是靠轴套起保护作用,该轴套之前采用的是电镀或者热喷涂的方法制备而得。但电镀的处理工艺主要缺点是涂层不致密、结合强度低镀层易剥落,热喷涂涂层也存在着结合强度低的问题。因此,在轴套拆装过程或者使用过程中很容易引起涂层的剥落,造成轴套报废,并影响了连续生产。

激光熔覆是改善金属表面性能的有效手段之一,近年来得到了迅速发展[3-5]。激光熔覆技术指的是在基材表面添加熔覆材料,并利用高能密度的激光束使之与基材表面薄层一起熔凝的方法,在基层表面形成与其为冶金结合的添料熔覆层。因其是局部表层的快速熔凝,对基体的热影响小、热变形量小、结合强度高,可明显改善材料的表面性能而受到重视。通过激光熔覆技术制备了预反应器主轴轴套,并对激光熔覆层的微观组织和性能进行了研究和测试。

1 实验部分

1.1 原料与设备

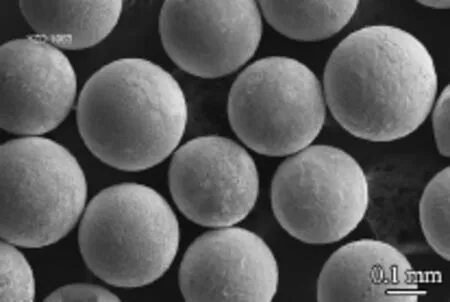

选择尺寸为φ100 mm×15 mm的42CrMo为基材,激光熔覆前基材表面利用砂纸去除表面氧化层并用酒精清洗。粉末采用球形铸造WC粉末(粒径45~109 μm,图1)和自制雾化球形粉末FeH55(粒径45~109 μm),按照质量比1:4在V型混粉器中进行混料2 h处理。实验用的42CrMo基体和FeH55粉末化学成分见表1。

图1 实验用的球形WC粉末形貌Fig 1 The spherical morphology of the test WC powder

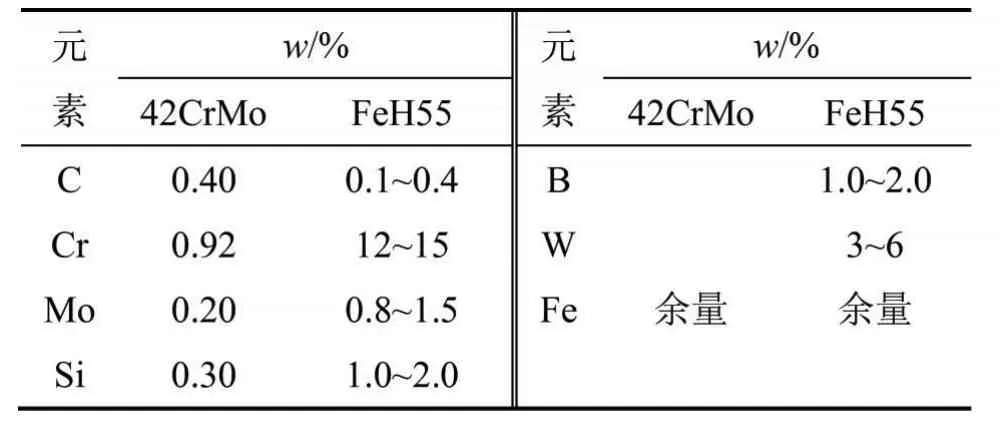

表1 实验基体和粉末化学成分Tab 1 Chemical composition of the test substrate and powder

实验采用大功率半导体激光表面改性系统。该系统包括半导体直接输出激光器、6轴自由移动机械手臂、高精度送粉器及侧向送粉喷嘴、以及与机械手臂联动的旋转平台。实验先在42CrMo板上进行单道和多道激光熔覆实验,熔覆的方式为侧向同步送粉,送粉气和保护气分别为N2和Ar。激光熔覆实验的参数为:激光功率2.5 kW,扫描速度4mm/s,光斑直径12 mm×2.5 mm,送粉率25 g/min,搭接率为1/3。

激光熔覆完成后,将平板试样上的激光熔覆涂层进行着色渗透探伤观察是否存在表面宏观裂纹,并沿试样的横截面截取试样,经镶嵌、打磨、抛光,腐蚀后利用4XC型光学显微镜(OM)来观察熔覆层内部微裂纹及熔覆的组织形貌。用JSM-5610型扫描电子显微镜(SEM)对涂层微观组织做进一步观察分析,并用SEM自带的能谱分析仪(EDS)对不同选区的微观结构进行成分分析。相结构分析采用X’Pert PRO型X射线衍射仪(XRD)、Cu靶、kα射线(λ= 0.154 056 nm),测试扫描速度为1(°)/min,角度10~120°。将上述平板试样用磨床磨平,按照GB/T 230.3-2012进行试样的制备,用HR-150A型洛氏硬度计测量涂层的硬度[6]。

1.2 轴套制作流程

轴套制作流程主要包括:轴套加工夹具设计→轴套毛坯粗加工→表面清洗→基体预热处理→激光熔覆→涂层表面着色渗透探伤→轴套内外孔精加工→硬度检测→后续安装调试。

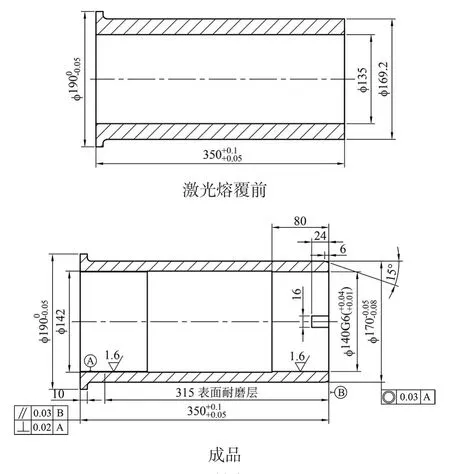

设计的轴套粗加工毛坯尺寸及实验制作的轴套成品尺寸如图2所示。

图2 轴套尺寸Fig 2 The size of sleeve

内孔直径留有5 mm的加工余量,外圆粗车成φ169.2 mm,在此表面进行单层多道激光熔覆,熔覆的粉末材料、设备、激光熔覆参数均同上述平板上实验时一致。激光熔覆完成后对轴套表面进行着色探伤处理,无气孔、裂纹缺陷则按照图3进行金加工完成轴套的制作。

2 结果与讨论

2.1 熔覆层宏观形貌

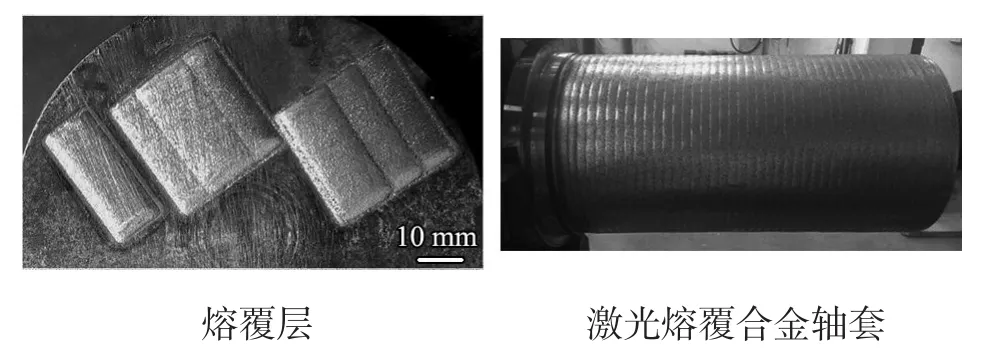

在42CrMo基体上激光熔覆制作的试板和合金耐磨轴套的宏观形貌分别如图3所示。

图3 熔覆层和激光熔覆合金轴套宏观形貌Fig 3 Macro morphology of cladding layers and laser cladding alloy sleeves

由图3可知,熔覆层表面光洁平整、呈现亮白的金属色,经探伤剂检测熔覆层表面均无宏观裂纹。

2.2 熔覆层物相分析

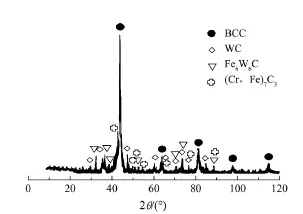

图4所示为FeH55+WC熔覆层的X射线衍射(XRD)图谱。

图4 FeH55+WC熔覆层的XRDFig 4 XRD spectrum of FeH55+WC cladding layer

由图4可知,相主要由体心立方固溶体(BCC)及非原位生成的碳化物颗粒增强相WC及原位生成的Fe6W6C、(Cr,Fe)7C3等相组成。在凝固过程中,外加的增强相WC颗粒,从液相中析出的初生碳化物Fe6W6C、(Cr,Fe)7C3成为涂层的主要增强相,母相主要为类马氏体(α-Fe)结构的BCC固溶体结构。经物相分析涂层中未检测到明显的W2C相锋,由此可知,制备的FeH55+WC熔覆层中WC并未发生2WC⇌W2C+C的分解反应,可能的原因有:1)在激光熔覆的快速加热(升温速度可达105~106℃/s)和冷却中抑制了WC的分解;2)FeH55母材合理的设计有利于抑制WC的分解。

2.3 涂层的微观组织

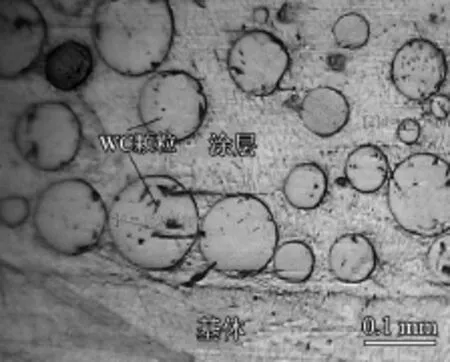

使用光学显微镜对熔覆层组织进行初步观察,熔覆层的微观组织形貌如图5所示,经金相观察熔覆层无微观裂纹存在。

图5 激光熔覆涂层显微组织(OM)Fig 5 The optical microstructure of laser cladding coating

由图5可知,熔覆过程中WC颗粒完好地保存在涂层内部。文献[7]指出,激光熔覆复合层和基体热膨胀系数存在较大差异,在热应力和工作应力下,界面和复合层中极易产生裂纹。增强相(WC等)的偏聚进一步加剧了裂纹问题。实际应用中,裂纹问题已经成了激光熔覆制备表层复合耐磨高硬度材料的瓶颈问题。

本实验激光熔覆制备的FeH55+20%WC复合涂层未出现裂纹,且成功地制作了耐磨合金轴套。笔者认为涂层不开裂的原因有以下几点:

1)合适的粉末选材。现在激光熔覆合金粉末基本上是沿用热喷焊用的自熔性合金粉末,但激光熔覆与热喷焊对所用合金粉末性能要求存在较大的差距,激光熔覆时熔覆层容易产生裂纹,熔覆层硬度要求高时这种现象特别明显,如果为了提高硬度或耐磨性能而在自熔性合金粉末中加入金属陶瓷颗粒,则陶瓷相与熔覆合金及基材的热物性参数相差大,界面容易存在不良反应,更促进了裂纹的产生[8]。采用自制的FeH55粉末,调整粉末中的Si、B含量,加入Cr、Mo、W元素,一方面提高了涂层的硬度和耐磨性,另外涂层中含有Cr、Mo、Fe元素与42CrMo基体材料满足成分接近原则,W元素也有利于与WC的结合。其次,选择的WC为球状WC,加入比例较低只有质量分数20%,且为粒径45~109 μm的粗颗粒WC,粗颗粒碳化钨具有较高的断裂韧性[9]。而文献报道中采用的WC外形呈针状、片状等不规则形态,不规则的WC颗粒表面裸露的尖角,在激光熔覆过程中易碎裂或产生应力集中而易形成裂纹[10-12]。球状WC激光熔覆过程表面不易形成应力集中,另外涂层中的大部分WC颗粒四周临近的作用力是对称的,各个方向的力彼此消除。

2)激光熔覆制备轴套前对基体进行了预热处理,这有利于抑制熔覆层裂纹的产生。

3)激光熔覆过程的参数优化,熔覆过程进行了可靠的气氛保护,一定程度上也抑制了裂纹的产生。

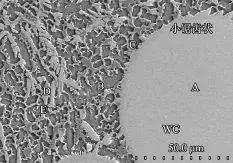

使用SEM对熔覆层组织进行进一步观察分析,图6为激光熔覆FeH55+WC合金涂层中部的扫描电镜形貌。

图6 激光熔覆涂层的SEM照片Fig 6 SEM photograph of laser cladding layer

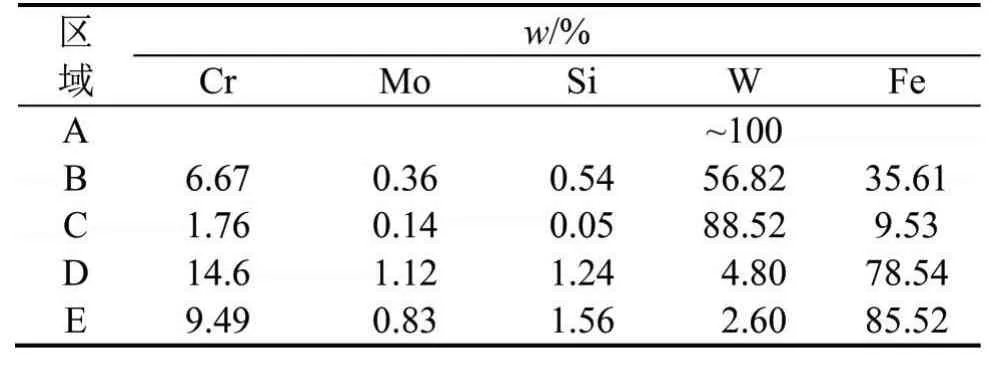

由图6可知,WC颗粒的表面有极其明显的被溶解的痕迹,说明了WC颗粒与基体FeH55润湿良好。WC颗粒表面呈现细小的锯齿状,这也提高了WC颗粒与基体FeH55的结合强度。对涂层中不同区域的组织进行EDS能谱分析,结果见表2所示。

表2 FeH55+WC涂层不同区域能谱分析Tab2 SpectrumanalysisofFeH55+WCcoatingindifferentregions

由表2可知,WC颗粒中间(区域A)和边缘处(区域C)成分有所区别,可知在激光熔覆过程中WC颗粒表面发生了熔化、分解并与FeH55粘结母材发生了材料的互扩散现象。比较区域C、D和区域B、E之间的成分,相差较大,D、E间的化学组分更为接近FeH55粉体材料的成分。由此可知球形的大颗粒WC颗粒在激光熔覆过程中对粘结母材成分影响较小。也就是说在激光熔覆过程中选用球形的大颗粒WC,避免了由于WC分解成W、C元素进入熔池中过多地形成脆性相而影响涂层开裂。

2.4 硬度测试

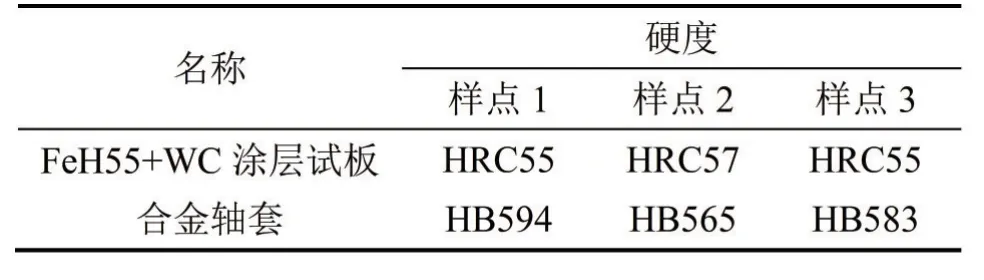

用洛式硬度计测试平板试样的硬度和用便携式里氏硬度计测量激光熔覆磨削完成后的轴套表面硬度,测试结果如表3所示。

表3 硬度测试结果Tab 3 The hardness test results

由表3可知,激光熔覆FeH55+WC层的试板及制作的耐磨合金轴套表面均具有较高的硬度。在一定的范围内,材料的硬度越高,耐磨性越好,故常将硬度作为衡量材料耐磨性的重要指标之一。另外,激光熔覆合金层内含有WC颗粒,WC的硬度与金刚石相近,耐磨性优异,因此也将增加轴套的耐磨性。

2.5 轴套使用情况

按照图3尺寸制备的合金轴套用在氟化工领域的预反应器驱动器驱动主轴上,连续运行近1年,使用状况稳定。相比采用电镀制备的合金轴套,激光熔覆制备的轴套,耐磨层厚度增加、耐磨性提高、与基体的结合强度增加,从而提高了化工设备的连续运行时间和安全稳定性。

3 结论

1)激光熔覆制备的FeH55+WC涂层组织主要为体心立方固溶体(BCC)分布着原位自生的复合碳化物及外加的球形WC,WC表面微熔化呈现锯齿状与母材基体熔合良好。

2)采用FeH55+WC粉末激光熔覆制备的合金轴套表面硬度达HB560以上,且涂层表面与42CrMo基体呈冶金结合,不剥落。

3)激光熔覆制备的耐磨合金轴套用在氟化工领域的预反应器驱动器驱动主轴上,提高了耐磨性,并使设备安全稳定运行。

[1]刘凯,陆兴龙,路良良.采煤机再制造轴套实施方案[J].工业技术,2013(30):101.

[2]张子忠.微电机结构工艺学[M].哈尔滨:哈尔滨工业大学出版社,1997.

[3]刘建弟,张述泉,王华明.激光熔覆WC颗粒增强复合涂层的组织及耐磨性[J].中国有色金属学报,2012,22(9):2600-2606.

[4]Yang X Y,Peng X,Ch En J.Effect of a small increase in the Ni content on the properties of a laser surface clad Fe-based alloy[J].Applied Surface Science,2007,253(9):4420-4426.

[5]斯松华,袁晓敏,何宜柱,等.激光熔覆镍基金属陶瓷涂层的组织和性能研究[J].中国激光,2002,A29(8):759-762.

[6]GB/T 230.3-2012金属材料洛氏硬度试验第3部分:标准硬度块(A、B、C、D、E、F、G、H、K、N、T标尺)的标定[S].

[7]赵敏海,刘爱国,郭面焕.WC颗粒增强耐磨材料的研究现状[J].焊接,2006(11)26-29.

[8]李胜,曾晓雁,胡乾午.激光熔覆专用铁基合金特点分析及设计思路评述[J].中国表面工程,2007,20(4):11-15.

[9]陈献廷.硬质合金使用手册[M].北京:冶金工业出版社, 1986.

[10]李祖来,蒋业华,周荣,等.WC/铁基表面复合材料的热疲劳裂纹形成过程[J].复合材料学报,2008,25(2):21-24.

[11]冯志扬,李祖来,山泉,等.WC颗粒增强钢(铁)基表层复合材料的热疲劳特性[J].特种铸造及有色合金,2015,35 (8):859-862.

[12]邓刚,宋延沛,王文焱.WC颗粒增强铁基梯度功能复合耐磨材料研究[J].热加工工艺,2005(5):14-16.

TQ052.5

ADOI10.3969/j.issn.1006-6829.2016.03.006

2016-03-07;

2016-03-20