水电站水轮机导叶轴套加工工艺简析

2020-02-28刘功亮胡德江

刘功亮,胡德江,王 慷

(南方电网调峰调频发电有限公司检修试验分公司,广东 广州511400)

0 引言

活动导叶是水轮机系统导水机构的重要部件之一,它的作用是通过开启和关闭导叶来调节导叶开度,保证水流以很小的能量损失,在不同的流量下沿圆周均匀进入转轮。轴套作为导叶旋转的支撑部件,主要作用就是限制导叶的径向摆动,使导叶能平稳地进行开关并控制流量,所以轴套要具有良好的同心度使导叶旋转时不产生憋劲和卡涩。通常导叶轴套在使用初期状况良好,但在机组运行多年后,可能出现内径减小、脱层、润滑不足、异物卡塞及刮伤等缺陷,导致导叶无法正常开启或关闭,影响机组安全稳定运行[1]。故在平时小修中需对个别轴套进行更换或者机组大修的时候对轴套进行整体更换。

目前,国内外水电机组使用的导叶轴套产品主要有以下几种类型[2-4]:水润滑的尼龙轴套、油脂润滑的青铜套、铜基镶嵌自润滑材料、双金属自润滑材料等。本文以某抽水蓄能电厂的尼龙导叶轴套更换为例,简述轴套的加工工艺。

1 导叶轴套基本情况

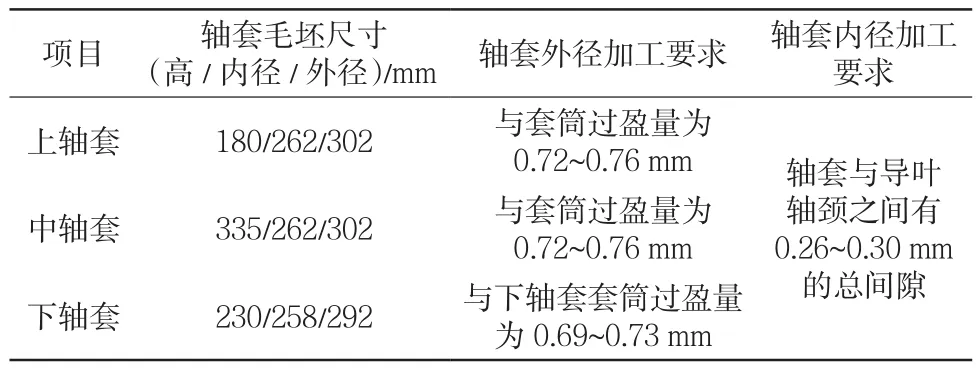

该抽水蓄能电厂每台机组水轮机有20个导叶,每个导叶轴套分为上、中、下3个轴套,上、中轴套通过过盈配合组装至同1套筒中并装于顶盖上,下轴套过盈配合装至套筒后装于底环上。

该电厂使用的尼龙轴套为特瑞堡公司的Orkot纤维增强树脂复合材料,该材料由独特的复合成分以及固体润滑颗粒组成,有TLMM和TXMM 2种型号,该电厂采用TXMM型轴套,其在干磨状态下具有更好的润滑性和耐磨性。轴套的安装[5]及加工要求见表1。

表1 轴套加工要求

2 导叶轴套外径加工

在车削新轴套外径前先将旧轴套进行破拆,然后对套筒内径进行测量,上轴套和下轴套对应套筒内径测量尺寸分别在299.99~300.05 mm和299.97~300.07 mm范围,下轴套套筒内径尺寸范围为289.98~290.12 mm。上、中、下轴套套筒内径测量值加上与轴套配合过盈量即可确定每个轴套的外径加工数值。

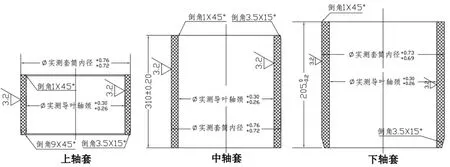

为了固定轴套和对中轴套中心,车削轴套外径时可在轴套外缘车削一条宽5 mm、深7 mm左右的夹持位。轴套固定及对中后,按每个轴套的外径尺寸要求车削多余的厚度。依据测量值可得上、中轴套外径需车削约1.22~1.26 mm,下轴套需车削1.25~1.29 mm。从表2中可看出,轴套与套筒过盈量配合尺寸满足表1的加工要求。轴套外径加工合格后,还需对轴套按设计要求加工外倒角(3.5×15°),方便装入套筒内。轴套其他部位倒角工艺严格按照图1设计要求进行加工。

图1 轴套加工工艺图

表2 轴套与套筒过盈量 单位:mm

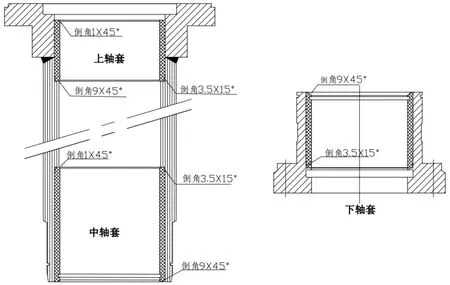

轴套与套筒之间采用的是过盈配合,在常温下轴套无法套装在套筒内。根据热胀冷缩的物理原理,可利用清洁廉价的液氮冷却新轴套[6]。即将外径已加工好的新轴套放入零下196℃的液氮中冷却,轴套冷却2~3 min后取出,平稳放到对应的套筒中,最后让其在自然条件下恢复常温达到与套筒过盈配合的效果。注意在轴套放入套筒过程中时要先将车有外倒角(3.5×15°)的一端装入,装配示意图如图2所示。

图2 导叶轴套冷却后与套筒装配图

3 导叶新轴套内径车削

冷却装入套筒的轴套必须在常温下保持24 h以上才能车削,避免低温下轴套较脆导致加工时破损,且保持24 h以上才能保证轴套与套筒充分贴合。轴套内径加工的尺寸是根据实测的导叶轴颈直径确定的,对于变形弯曲的轴领部位,还需对弯曲部位进行车圆再测量轴领直径。上、中轴领直径在269.50~269.60 mm范围内,下轴领测量值为259.51~259.58 mm,在加工过程中严格按照表1和图1加工工艺及配合间隙进行加工,加工精度控制在0~+0.04 mm以内。

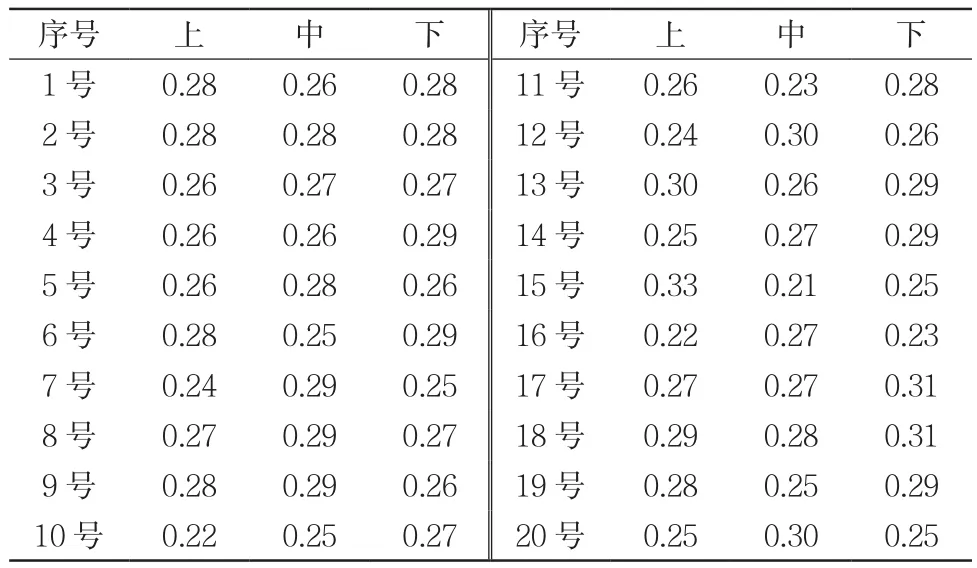

轴套内径加工的关键一步是定中心,即轴套径向和轴向位置百分表跳动不得超过0.02 mm,且在加工过程中要严格控制同心度和同轴度,避免轴套加工过程中轴套出现锥度及椭圆度。对于长套筒,由于中轴套对应位置的套筒不是很厚,为防止在加工上轴套时使已加工好的中轴套变形,在加工轴套内径时应先车削上轴套,再车削中轴套。加工时先用刀具粗车,将端口以及内径大部分余量车去,使内径稍小于设计尺寸,冷却10 min左右使轴套恢复常温。然后换锋利刀具对轴套进行精车,同时调小进刀量,精细车削使其尽量满足内径偏差要求。轴套内径加工后与轴领配合间隙情况如表3所示,间隙满足设计要求。

表3 轴套与导叶轴领配合间隙 单位:mm

对于中轴套和下轴套,还需加工密封槽,密封槽要求距离端口12 mm,宽8.75 mm,深5.6 mm,详细工艺要求见图3。在车削完成后需用1号砂纸进行手工打磨,使轴套内表面粗糙度满足3.2 μm的设计要求。

图3 车削中轴套密封槽

尼龙轴套加工的难点在于:1)实地测量轴套支撑套筒的内径,且为破坏拆除旧轴套。由于机组运行多年,套筒存在变形,需要注意破拆时对套筒无损伤,同时测量数据时需要更换不同的高度和方向进行测量求取平均值,最终确定加工的新轴套外径尺寸;2)采用液氮冷缩的方式进行安装以达到过盈配合,需要注意冷却的时间及恢复常温的温度和时间,防止冷却时间过短轴套卡在中间,恢复温度过低和时间不足时出现加工脆裂的问题;3)加工定中心时,需要注意套筒的变形,寻找气蚀较小的圆面进行测量对中,或者采用四点法对中;4)对于较长的轴套加工,可能会出现椭圆的现象,这时可以更换更加精细的刀具再车削或者利用砂纸打磨的方法进行校正。

4 结论

本文借助某抽水蓄能电厂大修整体更换轴套的加工机会,对尼龙轴套的加工工艺进行了阐述,详细介绍了新轴套的外径加工、冷却套装、新轴套内径的车削以及如何定中心和处理椭圆的工艺,确保了轴套加工的精度、其与套筒和导叶轴颈的配合度。新轴套回装至机组后,在机组调试运行期间,活动导叶转动灵活,无卡涩、无蹩劲及无漏水现象,机组更换轴套至今3年运行状况良好,为水轮机导叶轴套加工提供了宝贵经验,同时也为其他同类型的导叶轴套以及尼龙材料的加工工艺提供了借鉴依据。