非金属夹杂物对高碳含铜TWIP钢拉伸性能的影响

2015-12-11刘龙龙赵玲燕王吉良轩建伟朱定一

刘龙龙,赵玲燕,王吉良,轩建伟,朱定一

(1.福州大学材料科学与工程学院,福州350108;2.中建三局第一建设工程有限责任公司,武汉430040)

0 引 言

孪生诱发塑性(Twinning Induced Plasticity,TWIP)钢因其高强度、高塑性、高能量吸收能力等特点而备受关注[1-5]。钢中非金属夹杂物的存在与钢材性能息息相关。研究表明[6-7],较为洁净的高碳含铜TWIP钢具有优异的综合力学性能。夹杂物对钢力学性能和工艺性能的影响,主要表现为降低材料的塑性、韧性和疲劳性能,尤其当夹杂物以不利的形状及分布特征存在时,对材料力学性能的影响更为严重[8]。因此,非金属夹杂物对这一新型钢种力学性能影响的研究十分有必要,但相关研究并不充分。为此,作者通过不同熔炼工艺制备了两组成分相同但夹杂物含量不同的高碳含铜TWIP钢锭,经相同工艺热加工制得规格相同的钢板;对钢锭和钢板中的非金属夹杂物进行了定量统计分析,并测试钢板的拉伸性能,观察其断口形貌,分析了该TWIP钢中非金属夹杂物对其拉伸性能的影响。

1 试样制备与试验方法

1.1 试样制备

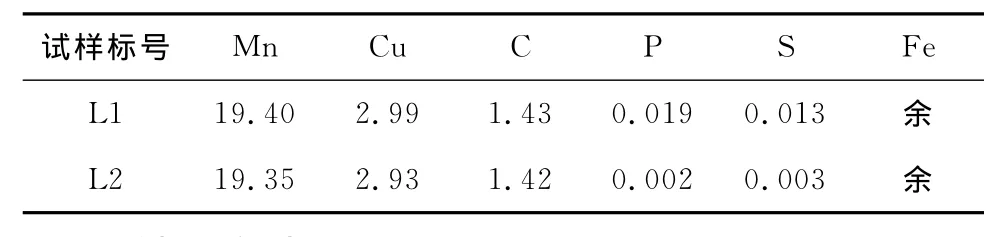

以T10钢、电解铜、金属锰和铸造生铁为原料,用50kg真空中频感应炉以图1所示不同熔炼工艺制备2个规格为120mm×120mm×400mm的铸锭,并分别编号为L1,L2。L1采用的是实验室熔炼常用的真空熔炼工艺;L2是在钢液成分均匀后打开熔炼炉,按下列步骤进行除杂造渣后浇铸得到:首先向钢液中加入钢液质量5‰的硅钙锰合金并压入钢液底部进行脱硫脱氧,以DFC-400型高锰钢除渣剂覆盖钢液表面防止氧化并吸附上浮到钢液表面的杂质相,然后断电使钢液静置5min,使钢液中的杂质相充分上浮,扒渣后升温至1 500℃左右浇铸成形。其中,硅钙锰合金的化学成分(质量分数/%)为16.0~20.0Ca,53.0~59.0Si,14.0~18.0Mn;DFC-400型高锰钢除渣剂的主要成分(质量分数/%)为 70SiO2,13Al2O3,0.6CaO,1(Fe2O3、K2O),5MnO,10~50CaC2,0.5~5Al。铸锭化学成分如表1所示。两种工艺制得的铸锭以相同的工艺进行固溶处理、锻造(锻造比为2)、热轧(热轧变形率为95%,1 050℃)和退火制得4mm厚的板材。

图1 高碳含铜TWIP钢的铸造及加工工艺Fig.1 Casting and processing procedures of high carbon copper-bearing TWIP steel

表1 高碳含铜TWIP钢的化学成分(质量分数)Tab.1 Chemical compositions of high carbon copper-bearing TWIP Steel(mass) %

1.2 试验方法

从固溶处理后的铸锭和热轧板取样对夹杂物进行定量分析。其中,铸锭的检验面为铸锭顶部缩孔以下,铸锭剖面边缘到中心距离的一半处,分别编号为L1-s和L2-s;热轧板分别以轧向(RD)与轧面法向(ND)所在平面(后简称RD面)和横向(TD)与轧面法向所在平面(后简称TD面)为检验面取样,分别编号为 L1-r-RD(TD),L2-r-RD(TD)。采用XJZ-6A型光学显微镜在40倍和100倍下按一定顺序分别选择50和100个视场拍摄,利用金相分析软件统计夹杂物的面积分数、数量、尺寸分布。其中用40倍金相照片统计夹杂物的面积分数和数量,用100倍金相照片统计其尺寸分布。

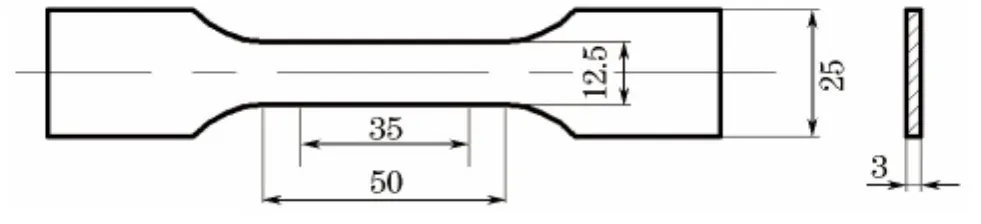

将退火后的两组4mm厚的钢板沿轧制方向用线切割制备拉伸试样,每组3个,试样尺寸如图2所示,用砂纸将其表面粗糙度打磨到3.2μm以下,分别编号为 L1-t,L2-t。用INSTRON MODEL 1185型万能拉伸试验机进行室温拉伸试验,拉伸速度为2mm·min-1,并用Zeiss-SUPRA55型扫描电镜观察断口形貌。

图2 拉伸试样的尺寸Fig.2 Sizes of tensile specimen

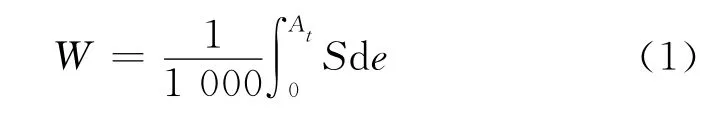

用单位体积吸收功表示材料的能量吸收能力W,其计算公式为

式中:At为断裂总伸长率;S为工程应力;e为工程应变。

2 试验结果与讨论

2.1 非金属夹杂物的含量与尺寸

由图3可见,L2各组试样中夹杂物含量较L1对应状态试样中夹杂物含量少;轧制后试样中的夹杂物较为细小且常沿轧制方向分布。

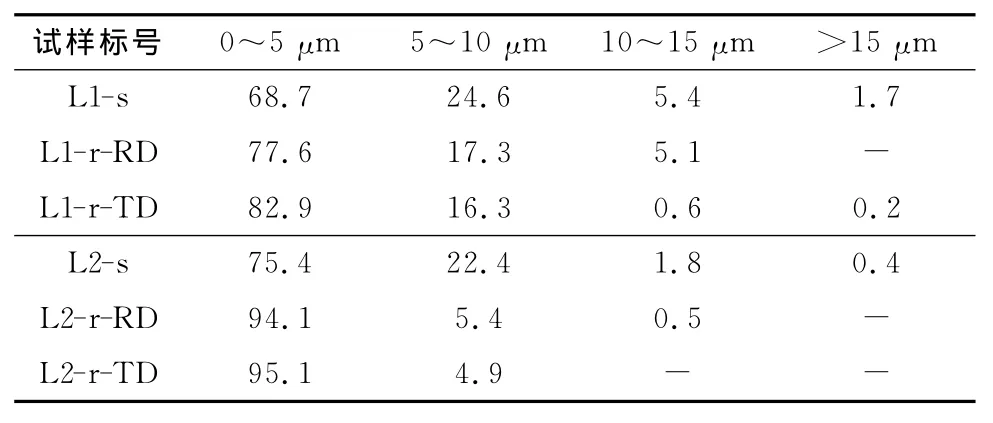

图3 各试样中夹杂物分布情况Fig.3 Distribution of inclusions in different specimens

由表2可知,L2-s试样中非金属夹杂物的面积分数比L1-s试样中的降低45%,夹杂物面密度降低21%;热加工后两组试样中非金属夹杂物的面积分数明显降低,夹杂物面密度升高。由表3可知,L1-s试样中等效圆直径大于15μm的夹杂物数量占1.7%,而且尺寸分布范围很广,最大夹杂物的等效圆直径达到45.6μm;而L2-s试样中只有0.4%的夹杂物等效圆直径超过15μm,最大夹杂物的等效圆直径只有17.8μm;热加工后两组试样中的非金属夹杂物尺寸都得到细化。

表2 各试样中夹杂物的面积分数和面密度Tab.2 Surface density and area fraction of inclusions in different specimens

表3 各试样中夹杂物的尺寸分布Tab.3 Size distribution of inclusions in different specimens %

钢锭中除了夹杂物之外还存在显微疏松、微孔等缺陷[6];与钢基体的热膨胀系数差别较大的非金属夹杂物在冷却过程中可与钢基体产生分离,在夹杂物与钢基体间形成间隙,在运用金相法统计时很难区分夹杂物与空隙,而采用热加工的方法能有效减少甚至消除空隙缺陷[9-10]。另外,热加工还会使硫化锰、硅含量较低的硅酸盐等塑性非金属夹杂物沿轧制方向呈长条状分布,而部分氧化锰铁、硅含量较高的硅酸盐等脆性夹杂物被破碎并沿轧制方向呈链状分布,起到细化夹杂物的作用。故热加工后两组试样中的非金属夹杂物的面积分数明显降低,夹杂物面密度有所升高,夹杂物尺寸得到细化。以轧板的RD面为检验面时,可以看到塑性非金属夹杂物被拉长的形态;而以TD面为检验面时,只能看到塑性非金属夹杂物横截面形貌,呈圆形或被压扁的椭圆形。这使得TD面统计到的夹杂物尺寸和面积分数都要低于RD面的统计结果。

由表2,3还可知,L1-r-TD试样中非金属夹杂物的面积分数、夹杂物面密度分别为L2-r-TD试样的2.3倍、1.6倍。L1-r-TD试样中等效圆直径大于5 μm的夹杂物所占比例是L2-r-TD试样的3.6倍。等效圆直径大于5μm夹杂物的面密度由L2-r-TD试样的4个·mm-2增加到L1-r-TD试样的29个·mm-2。所观察到L1-r-TD和L2-r-TD试样中尺寸最大的夹杂物的等效圆直径分别为14.3μm和8.7μm。

2.2 拉伸性能及断口形貌

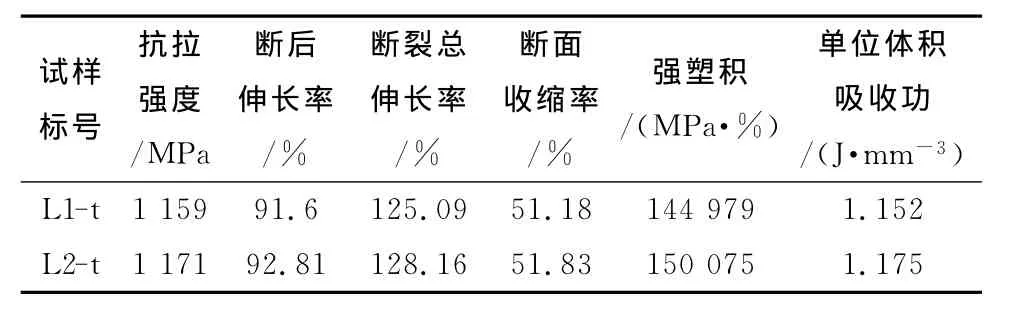

由表4可知,L2-t试样的强度和塑性比L1-t试样的都略有提高,单位体积吸收功提高2%。

表4 不同试样的拉伸性能Tab.4 Tensile properties of the different specimens

从图4中可看出,两组试样的工程应力-应变曲线和真应力-应变曲线在发生断裂前都有较好的吻合;两组试样的真应力-应变曲线只有弹性区和均匀塑性变形区,没有局部塑性变形区。TWIP钢的塑性变形是由位错滑移和孪生两种机制相互作用实现的,当位错滑移受阻时,金属变形抗力增加,局部应力集中达到临界剪切应力后发生孪生,消除位错,释放集中的应力,提供新的活跃的滑移系,塑性变形得以延续。孪生形核所需的应力远比孪生生长(位错的滑移)所需的大,因而在出现孪生时应力-应变曲线会突然下降[11]。

由图5可见,该钢的加工硬化率处于较高水平,虽然随着真应变的增加而降低,但直到试样断裂加工硬化率仍不小于1。正是由于TWIP钢高的加工硬化率抑制了颈缩,拉伸过程中试样均匀变形,使钢材强度和塑性同时得到提高[12-14]。

图4 不同试样的拉伸曲线Fig.4 Tensile curves of different specincens:(a)engineering stress-strain and(b)true stress-strain

图5 不同试样的加工硬化率曲线Fig.5 Strain hardening rate curves of different specincens

图6 L1-t与L2-t试样的拉伸断口SEM形貌Fig.6 SEM morphology of fracture of the L1-t(a)and L2-t(b)specimens

由图6可见,由于L1-t试样中非金属夹杂物含量较多,存在一定量尺寸较大的夹杂物,故断口中可见由较大夹杂物处形成的大韧窝和钢基体上形成的小韧窝;而L2-t试样中夹杂物含量相对较少,且尺寸分布较为集中,更为细小,故断口中韧窝尺寸较为细小、均匀。该TWIP钢的韧窝形貌有以下三个特点。其一,非金属夹杂物往往存在于较发达的韧窝底部,如图6中1处和4处,或在对应断口的韧窝里,如图6中5处;且这些韧窝的形状由夹杂物的形状决定,如图6中2处。其二,在大尺寸韧窝的壁上可以看到明显的迹线,它是显微孔洞在滑移及孪生长大的过程中留下的,如图6中3处。其三,钢基体上所形成的韧窝内没有夹杂物,尺寸较小,且分布均匀、密集。

2.3 拉伸性能对非金属夹杂物的敏感性

韧性断口是由于显微空洞或显微孔隙的萌生及聚集而形成的[15]。由于夹杂物与钢基体的结合力较低,且塑性变形过程中夹杂物与钢基体的交界处位错塞积,存在较高的应力集中,微孔会在夹杂物附近优先形成。在拉伸过程中,微孔的形核和长大首先在尺寸较大的夹杂物周围发生,随着塑性变形的进行,随后在尺寸较小的夹杂物周围发生,最后才发生于钢基体中。当试样中孔洞尺寸和数量超过某一临界值后,会发生孔洞的快速失稳,这时由于孔洞的连接和聚合,会在未出现明显颈缩的情况下使试样突然发生断裂,呈类脆性断裂,这一点与部分超塑性材料相似[16-17]。于是,试样断口上便产生大小不一的韧窝形貌,有非金属夹杂物存在的位置处韧窝较为发达,并可观察到孔洞长大留下的迹线,如图6中3处;而没有非金属夹杂物的钢基体上韧窝细小、均匀。

非金属夹杂物的存在会导致试样的提前断裂,而且夹杂物含量越多,尺寸越大,对钢材强度和塑性等力学性能造成的影响也越大。由于拉伸试验以RD方向为轴向,在单向拉伸状态下,受力方向与TD面垂直,所以非金属夹杂物在TD面的分布情况直接影响材料的拉伸性能。相较于L1-t试样,L2-t试样中非金属夹杂物含量少、尺寸小,拉伸过程中显微空洞形核需要更大的塑性变形,这些细小夹杂物处的显微空洞形成后,在钢基体处也形成了显微空洞,所以该试样断口的韧窝尺寸较为均匀、细小,且拉伸性能更佳、更稳定。

在夹杂物面积分数由0.171%增加到0.394%,等效圆直径大于5μm夹杂物的面密度由4个·mm-2增加到29个·mm-2的情况下,L1-t试样的抗拉强度和断后伸长率仅比L2-t试样降低1%左右,断裂总伸长率降低2.40%,拉伸过程中单位体积的吸收功也只降低了2%;另外,L1-t与L2-t试样断口中钢基体上形成的小韧窝尺寸也基本一致,多数在1μm左右。

可见非金属夹杂物含量及尺寸介于L1-r-TD试样与L2-r-TD试样所含非金属夹杂物含量与尺寸之间时,该TWIP钢的拉伸性能对非金属夹杂物具有高度容忍性。首先,L1-r-TD试样中非金属夹杂物面积分数为0.394%,远小于孔洞失稳所需的临界值;其次,由图7可知,该TWIP钢拉伸过程中会产生大量形变孪晶,孪生过程可以释放、缓解非金属夹杂物处的应力集中,延迟夹杂物处显微空穴的产生;再次,该TWIP钢的高加工硬化率增加了孔洞长大的难度,不利于以非金属夹杂物为形核点产生的孔洞在试样继续塑性变形过程中长大。综合以上三点,以非金属夹杂物为核心生成的孔洞虽然有所长大,但仍需与钢基体上形核的孔洞共同作用,才能达到孔洞失稳的条件,使试样断裂。经统计,L1-t试样的断口中以非金属夹杂物为核心形成的韧窝面积占断口总面积比例仅为15.3%,而L2-t试样的断口中此比例更只有2.6%,这也证明了上述分析。而只有当该钢材发生相当大的塑性变形和存在相当高的应力时,孔洞才能在钢基体中大量形核并长大到失稳所需的尺寸。L1-r-TD试样仍能表现出良好的拉伸性能。钢材的疲劳和冲击性能对非金属夹杂物更为敏感,在为降低成本而适当放宽对该TWIP钢中非金属夹杂物的要求时,一定要考虑所生产工件服役时的受力条件。

图7 不同TWIP钢试样拉伸后的显微组织Fig.7 Microstructure of the TWIP steels after tensile testing

3 结 论

(1)在拉伸过程中,高碳含铜TWIP钢中的非金属夹杂物成为孔洞优先形成的形核点,但该TWIP钢易于发生孪生和高加工硬化率的特点,延缓了显微孔洞的形核和长大,再加之无颈缩的塑性断裂形式,使得高碳含铜TWIP钢的拉伸性能对非金属夹杂物在一个较大范围内具有高度容忍性。

(2)当该高碳含铜TWIP钢中夹杂物面积分数由0.171%增加到0.394%,等效圆直径大于5μm的夹杂物的面密度由4个·mm-2增加到29个·mm-2时,其抗拉强度、断后伸长率等拉伸性能仅降低1%~3%。

[1]LEE T Y,KOYAMA M,TSUZAKI K,et al.Tensile deformation behavior of Fe-Mn-C TWIP steel with ultrafine elongated grain structure[J].Materials Letters,2012,75(1):169-171.

[2]DANCETTE S,DELANNAY L,RENARD K,et al.Crystal plasticity modeling of texture development and hardening in TWIP steels[J].Acta Materialia,2012,60(1):2135-2145.

[3]闫彬,卫英慧,马丽莉.TWIP钢激光和TIG焊接接头的组织和性能[J].机械工程材料,2013,37(2):78-85.

[4]张旺峰,朱金华,曹春晓.奥氏体锰钢高应变速率孪生诱导塑性[J].机械工程材料,2005,29(3):14-17.

[5]LIU H J,ZHU D Y,PENG X.Dynamic strain aging in the Fe-Mn-Cu-C TWIP steels[J].Advanced Materials Research,2013,668(1):861-864.

[6]刘海军,朱定一,胡真明,等.热轧工艺对Fe-20Mn-3Cu-1.3 C TWIP钢组织致密度和力学性能的影响[J].金属热处理,2012,37(8):93-97.

[7]PENG X,ZHU D Y,HU Z M,et al.Stacking fault energy and tensile deformation behavior of high-carbon twinninginduced plasticity steels:effect of Cu addition[J].Materials & Design,2013,45(1):518-523.

[8]张德堂.钢中非金属夹杂物鉴别[M].北京:国防工业出版社,1991:5-255.

[9]吕炎.锻造工艺学[M].北京:机械工业出版社,1995:5-27.

[10]WANG A,THOMSON P F,HODGSON P D.A study of pore closure and welding in hot rolling process[J].Journal of Materials Processing Technology,1996,60(1/4):95-102.

[11]周小芬,符仁钰,李麟.Fe24Mn0.5C形变孪晶诱发塑性钢的显微组织和力学性能[J].机械工程材料,2009,33(5),22-25.

[12]ALLAIN S,CHATEAU J P,DAHMOUN D,et al.Correlations between the calculated stacking fault energy and the plasticity mechanisms in Fe-Mn-C alloys[J].Materials Science and Engineering:A,2004,387/389:158-162.

[13]BOUAZIZ O,ALLAIN S,SCOTT C P,et al.High manganese austenitic twinning induced plasticity steels:a review of the microstructure properties relationships[J].Current Opinion in Solid State and Materials Science,2011,15:141-168.

[14]鲁法云,杨平,孟利,等.Fe-22Mn TRIP/TWIP钢拉伸过程组织、性能及晶体学行为分析[J].金属学报,2013,49(1):1-9.

[15]姜锡山,赵晗.钢铁显微断口速查手册[M].北京:机械工业出版社,2010:8-17.

[16]文九巴,杨蕴林,杨永顺,等.超塑性应用技术[M].北京:机械工业出版社,2005:15-45.

[17]管志平,马品奎,宋玉泉.超塑性断裂分析[J].金属学报,2013,49(8):1003-1011.