一种大内径内螺纹脱螺纹机构及其模具

2015-09-20俞昌吉

俞昌吉

(宁海县高级职业技术中心学校,浙江 宁波 315609)

一种大内径内螺纹脱螺纹机构及其模具

俞昌吉

(宁海县高级职业技术中心学校,浙江 宁波 315609)

对于带有内螺纹内径d>80mm以上盘状类塑料制品模塑成型时,为克服采用转动式内螺纹脱螺纹机构的复杂性,以及与之相结合的顶针和推板推出机构顶出脱模时模具的加工相对制造难度;采用全新的滑块内抽芯机构和斜顶顶出相结合的内螺纹脱模方式,将大大降低模具的复杂程度,降低模具生产成本和减少模具制造周期。

脱内螺纹;结构设计;注塑模具;注塑模具

1 模塑产品分析

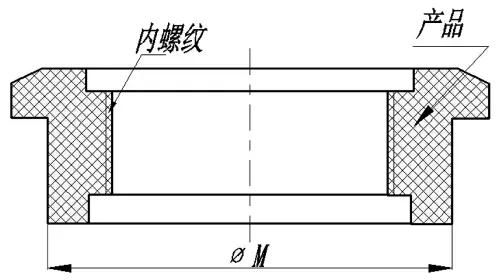

图1应用对象产品

对于带有内螺纹内径d>80mm以上盘状类塑料制品模塑成型时,如图1所示,模具结构设计时,如采用转动式内螺纹脱螺纹脱模机构及顶针或者推板推出机构,将加大模具的加工制造难度,模具生产制造成本将急剧增加,因而,若采用全新的滑块内抽芯机构和斜顶顶出相结合的内螺纹脱模方式,将大大降低模具的复杂程度,降低模具生产成本和减少模具制造周期。

2 模具结构设计

2.1 脱螺纹机构设计

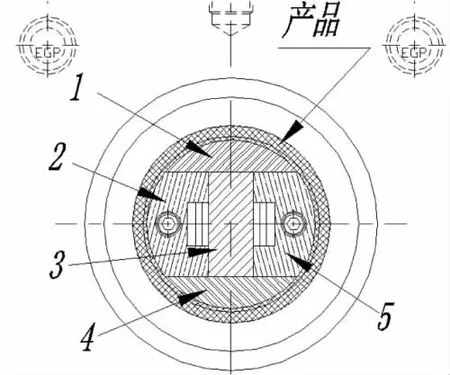

如图2所示,模具模仁设计时,其成型零部件结构组成情况为:对于产品大内径内螺纹脱螺纹机构的设计成型部分分割为四块,分别为图2中所示第一螺纹头斜顶杆1、第一螺纹头滑块头2、第二螺纹头斜顶杆4、第二螺纹头滑块头5;第一螺纹头斜顶杆1的头部、第一螺纹头滑块头2、中央抽芯锁紧块3、第二螺纹头斜顶杆4的头部、第二螺纹头滑块头5构成塑料产品中央螺纹部位成型型芯。

图2螺纹型芯组成

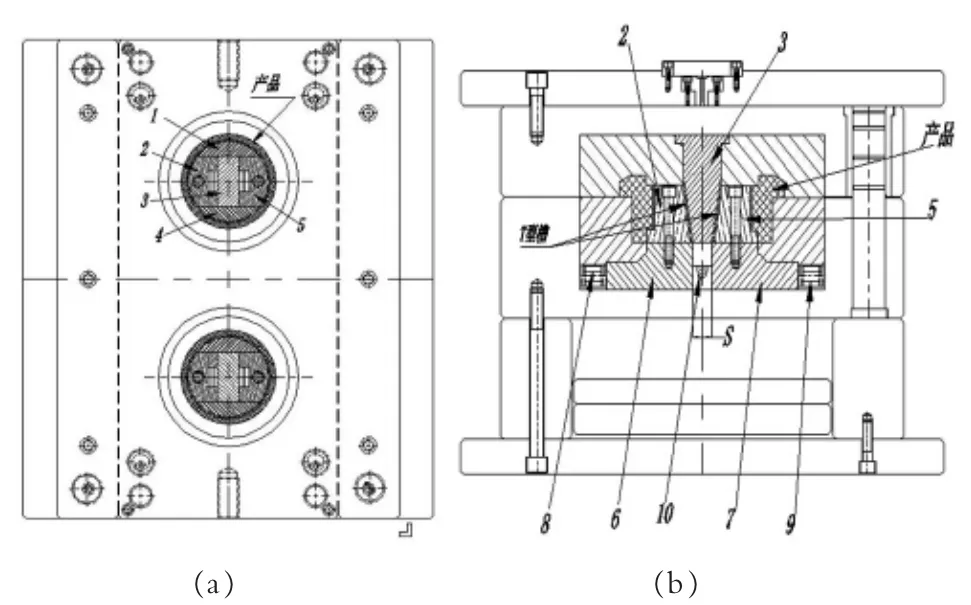

脱螺纹机构的设计如图3所示,包括第一螺纹头斜顶杆1、第一螺纹头滑块头2、中央抽芯锁紧块3、第二螺纹头斜顶杆4、第二螺纹头滑块头5、第一滑块体6、第二滑块体7、第一滑块体弹簧8、第二滑块体弹簧9、中央导向槽10、第二斜顶座11(见图4)、第一斜顶座12(见图4)。

图3模具布局

各零件的安装情况为:第一螺纹头滑块头2通过螺钉安装于第一滑块体6上;第二螺纹头滑块头5通过螺钉安装于第二滑块体7上;第一螺纹头滑块头2、第二螺纹头滑块头5上分别通过斜向T型槽与中央抽芯锁紧块3联结;中央抽芯锁紧块3过盈安装于模具型腔镶件上;第一滑块体6、第二滑块体7通过T型槽安装于中央导向槽10上,可沿T型槽滑动;第一滑块体6、第二滑块体7尾端分别装有第一滑块体弹簧8、第二滑块体弹簧9;中央导向槽10通过螺钉安装于模具模板上;第一螺纹头斜顶杆1下端安装于第一斜顶座12上、第二螺纹头斜顶杆4下端安装于第二斜顶座11上,第二斜顶座11、第一斜顶座12安装于模具顶针推板上。

2.2 模具结构设计

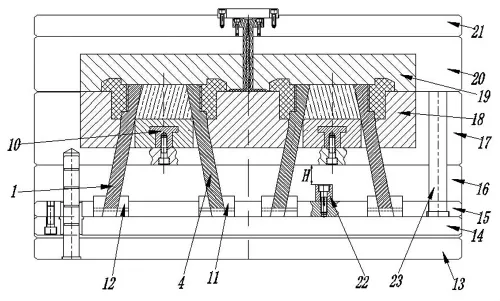

进一步,为便于本发明的工作原理说明,图4中需指出的模具结构零件包括下模座板13、顶针推板14、顶针盖板15、模脚16、型芯固定板17、型芯镶件18、型腔镶件19、型腔固定板20、上模座板21、顶出限位块22、复位杆23。

图4模具结构件安装

3 工作原理分析

实际工作时,如图4所示,其运动工作原理如下。

3.1 滑块螺纹部位抽芯脱模

模具型腔打开后,在注塑机顶杆的拉动下,模具动模部分与定模部分逐步分离,此时,中央抽芯锁紧块3通过T型槽将拉动第一螺纹头滑块头2、第二螺纹头滑块头5两者向中央收缩,从而带动第一滑块体6、第二滑块体7在中央导向槽10的T型槽上和各自的推动弹簧第一滑块体弹簧8、第二滑块体弹簧9的推动下,亦同步向中央收缩,待中央抽芯锁紧块3与第一螺纹头滑块头2、第二螺纹头滑块头5完全分离,第一滑块体6、第二滑块体7两者靠拢后,两者向中央收缩的距离分别为S/2,如图3(b)所示,此时,第一螺纹头滑块头2、第二螺纹头滑块头5分别螺纹部位分别与产品完全分离,完成滑块螺纹部位的抽芯脱模。

3.2 斜顶杆头部螺纹部位的脱模与产品顶出

承前所述,在注塑机顶杆的拉动下,模具动模部分与定模部分继续分离,当上述第一步动作完成后,注塑机顶杆将推动顶针推板14向上运动,从而推动第一螺纹头斜顶杆1、第二螺纹头斜顶杆4沿型芯镶件18内的导向槽将产品顶出,产品将从第一螺纹头斜顶杆1、第二螺纹头斜顶杆4的头部脱落,从而完成整个产品的螺纹脱模与顶出;为防止第一螺纹头斜顶杆1、第二螺纹头斜顶杆4在顶出末了时两者的头部产生干涉,由安装于顶针盖板15上的顶出限位块22设定限制顶出高度H来限制第一螺纹头斜顶杆1、第二螺纹头斜顶杆4的顶出高度,以确两者顶出时不发生干涉的可靠性,如图4所示。

3.3 脱螺纹机构复位

模具闭合,在注塑机顶杆的推动下,模具动模部分将逐步接近定模部分,模具将闭合,此时,处于顶出状态的复位杆23先碰到型腔固定板20,在型腔固定板20的顶住下,第一螺纹头斜顶杆1、第二螺纹头斜顶杆4将先行复位;待中央抽芯锁紧块3下端碰到第一螺纹头滑块头2、第二螺纹头滑块头5并插入两者的T型槽后,将对两者产生一个向左,一个向右的背向的水平方向的分压力,从而,克服第一滑块体弹簧8、第二滑块体弹簧9的弹压阻力,将第一螺纹头滑块头2和第一滑块体6、第二螺纹头滑块头5和第二滑块体7压回复位,随后,模具完全闭合,等待下一个注塑循环开始。

4 结论

采用上述技术方案设计的大内径内螺纹脱螺纹机构及其模具,对于带有内螺纹内径d>80mm以上盘状类塑料制品模塑成型时,克服了采用转动式内螺纹脱螺纹机构的复杂性,以及与之相结合的顶针和推板推出机构顶出脱模时模具的加工相对制造难度;本设计方案采用全新的滑块内抽芯机构和斜顶顶出相结合的内螺纹脱模方式,将大大降低模具的复杂程度,降低模具生产成本和减少模具制造周期;模具结构设计合理,结构紧凑,工作稳定,安全可靠,使用便利。

[1]孙雪娇,张如华,萧辉.一种异向复动抽芯机构的设计与应用[J].工程塑料应用,2012,(7):67-69.

[2]乡碧云.塑料模具脱螺纹机构自动控制方案的设计[J].机电工程技术,2008,(6):9-11.

[3]李志英,肖曙红,陈玉莲.具有复杂抽芯机构的注塑模具设计[J].机电工程技术,2007,(12):7-9.

[4]毕大森,李森.流量计外壳收缩内抽芯注射模具结构设计[J].机械设计,2006,(5):56-58.

[5]李璐.读卡器外壳塑料模具设计过程分析[J].机电信息,2011,(21):22-24.

【责任编辑:熊荣生】

Thread Demolding Mechanism and its Mold of One Internal Thread with Big Inner Diameter

YU Chang-ji

(Superior Vocational and Technical Center School of Ninghai,Ningbo 315609,China)

For internal thread with inner diameter d>80mm above to have the disc-shaped plastic molding processes,we have to overcome complexity of thread demolding of rotary internal thread,and relative processing difficulty when the ejector pin and ejector plate at the plate stripping step during demolding.Therefore,the way of internal core-pulling mechanism of the sliding block and lifter ejection in internal thread demolding will greatly reduce the complexity of molding processes and decrease the mold production costs and mold manufacturing cycle as well.

Internal thread demolding;mold design;injection mold;plastic products

TB324

A

1671-9565(2015)02-094-03

2015-05-15

俞昌吉(1976-),男,浙江宁波人,宁波宁海县高级职业技术中心学校工程师,主要从事机械设计与制造、生产管理教学等方面研究。