自润滑关节轴承精密挤压合套技术

2015-07-26刘东雷刘胜吉费鹏蔡亚林

刘东雷,刘胜吉,费鹏,蔡亚林

(1.江苏大学 汽车与交通工程学院,江苏 镇江 212013;2.江苏希西维轴承有限公司,江苏 镇江 212009)

1 挤压合套自润滑关节轴承特点

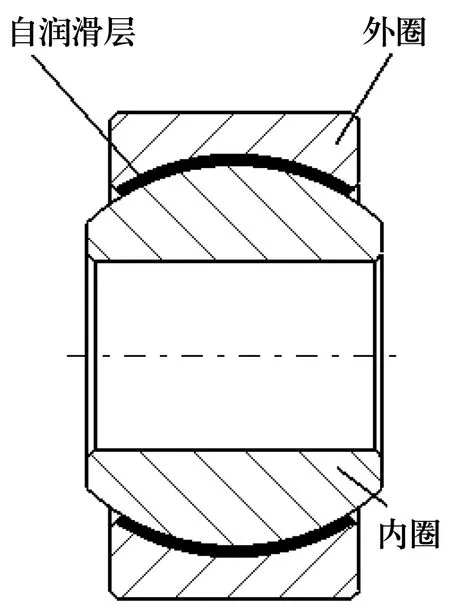

挤压合套自润滑关节轴承由一个带有外球面的内圈和一个带有内球面的整体外圈及贴合在外圈内表面的自润滑层组成,如图1所示。其结构简单,承载力强,耐冲击性好,在使用时无需补充润滑剂,与其他类型的关节轴承相比,因没有开缝结构,内外圈不易分离,受力均匀,承载能力和可靠性更高,且运行中不易损伤内圈及自润滑层,自润滑性能高,所以广泛应用于工程机械、水利设施、重载汽车、航空等设备中[1-3]。

图1 挤压合套自润滑关节轴承结构

挤压合套工艺是该类自润滑关节轴承的核心制造技术[4],是一种将轴承外圈通过塑性成形装配到内圈上的工艺。挤压合套工艺方法与质量水平直接关系到成品轴承的性能,挤压工艺控制不当,极易造成贴合在外圈内表面的自润滑材料受压而破损、甚至压溃,还会产生内外圈之间贴合度差、游隙不均、残余应力过大等问题,从而降低产品的力学性能、可靠性与使用寿命等。我国自润滑轴承起步较晚,制造技术与工艺研究相对落后,开展具有自主知识产权的核心设计方法与制造工艺的研究,对提高我国自润滑轴承的制造水平至关重要[1,5]。

2 挤压合套技术

由于技术保密,国内外对挤压合套自润滑关节轴承的研究报道较少,多集中在自润滑轴承摩擦磨损性能试验与自润滑材料机理上[6-8],鲜有挤压合套自润滑关节轴承挤压合套工艺的文献公布。文献[9]提出了一种浮动芯轴挤压成形工艺;文献[10]提出一种过盈芯轴球窝挤压成形;文献[11-12]提出了无内圈作用模压成形方法与旋压成形工艺。传统的挤压合套成形工艺及设备落后,主要依据经验与实物试验获得成形工艺参数,单件质量稳定性和可靠性差异较大,自润滑层极易受压损伤,且合套后外圈的内球面形状尺寸精度低,游隙不均,产品开发周期长、费用高,获得高性能产品的难度大。

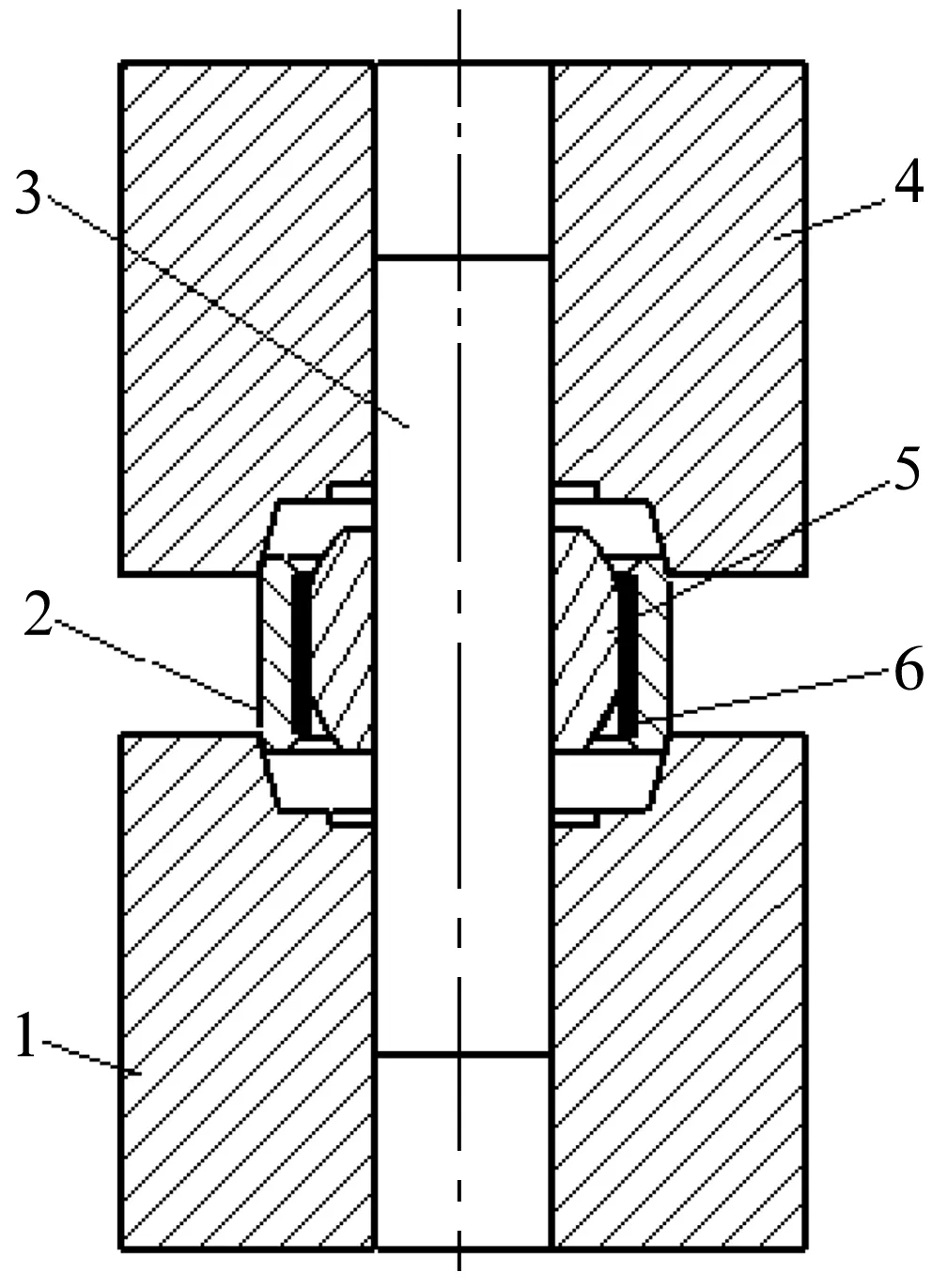

数字化精密成形技术的发展为挤压合套工艺提供了新的方法和手段,通过数值分析优化外圈毛坯、成形模具的结构及尺寸参数,严格控制挤压合套的各个环节,使外圈内表面在不受内圈剧烈挤压作用的情况下逐渐接近一个理想尺寸的球面,可最大限度地减少成形工艺对自润滑层的损伤,确保游隙均匀,从而大大提高产品的寿命与可靠性。因此,基于数字化精密塑性成形技术,提出一种减少自润滑层损伤的无损挤压合套自润滑关节轴承精密挤压成形工艺方法,如图2所示。

1—下凹模;2—外圈;3—浮动芯轴;4—上凹模;5—内圈;6—自润滑材料

成形过程:首先应用数值分析设计出优化的外圈坯料、挤压模具尺寸及结构,将自润滑层粘贴在已加工好的外圈坯料内圆柱面上;然后将加工好的浮动芯轴置于内圈中,外圈毛坯套在内圈外,将芯轴连同内外圈置入下凹模内;当上、下凹模对合时,内圈和外圈坯料分别由浮动芯轴和凹模的内锥面定位,外圈坯料与自润滑层紧紧包在内圈上,当作用在上、下凹模上的压力卸去后,外圈坯料由于回弹产生游隙;最后对外圈坯料外表面进行机加工。

3 无损伤精密挤压成形关键技术

挤压合套自润滑关节轴承无损伤精密成形工艺的关键是获得精准的外圈毛坯与挤压模具尺寸、结构参数及合理的挤压成形过程,成形中避免外圈的弹塑性形变对自润滑层剧烈挤压,确保成形后自润滑层不受损伤或者损伤最小,且得到符合游隙要求的产品,提高产品可靠性及使用寿命。基于体积不变原理、包边成形后与内圈球面同心的设计原则,依据试验、数值分析与经验总结,提出了2种类型的自润滑关节轴承挤压合套精密成形工艺方法。

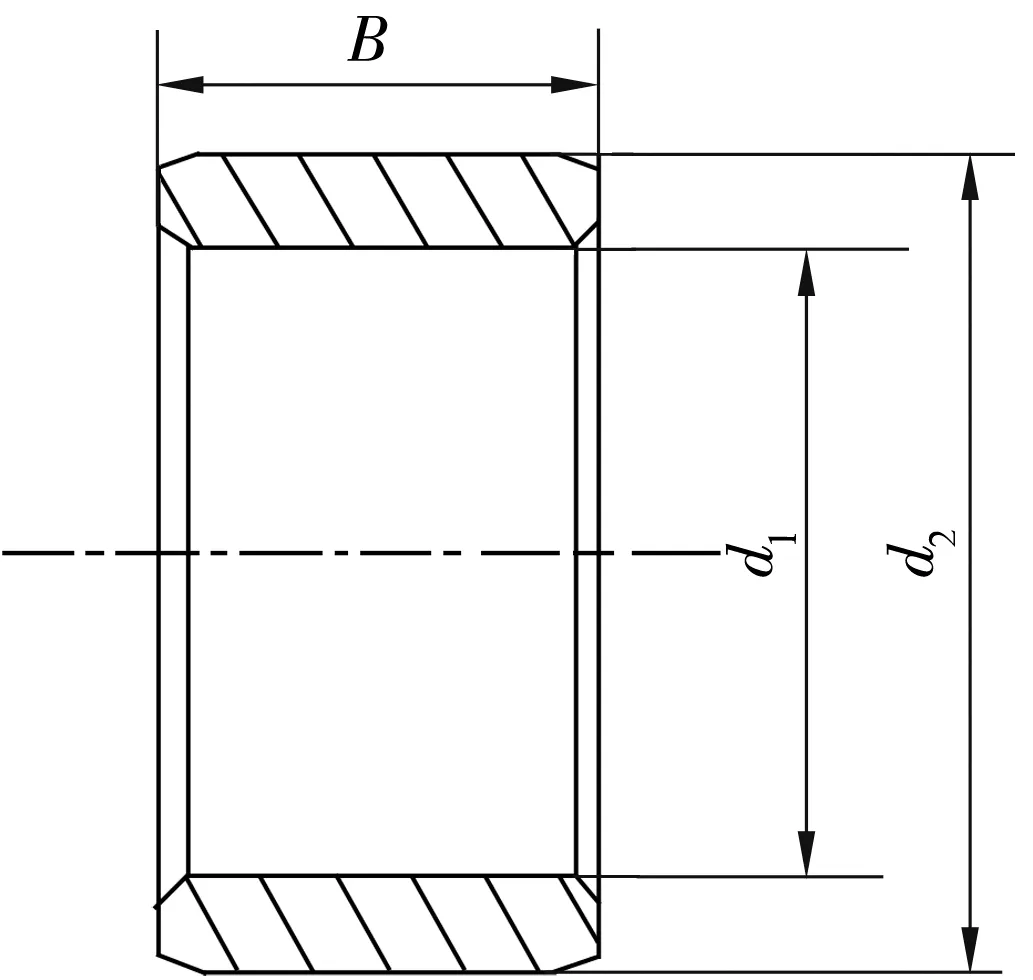

3.1 外圈坯料圆环状设计,全包式精密挤压成形工艺

外圈坯料结构设计为圆环状,如图3所示,挤压模具型腔设计为圆弧面,上、下凹模保持一致,如图4所示。采用一次或多次成形,成形中以内圈端面限位,浮动芯轴辅助定位,上下全包挤压,利用成形后外圈回弹产生均匀游隙。该工艺设计的外圈与模具结构简单,外圈沿产品对中性好,工艺操作性强,缺点是外圈及自润滑层变形量大,自润滑层在成形中所受应力应变较大。

图3 圆环状外圈

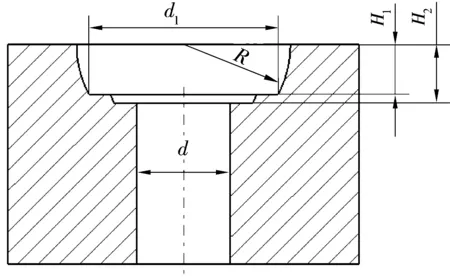

3.2 外圈坯料半边圆弧设计,半包式精密挤压成形工艺

外圈坯料结构设计半边为圆环状,半边为圆弧状,如图5所示。挤压模具上凹模型腔设计为圆弧面(同图4),下凹模设计为专用模具(图6)。一次或多次成形,内圈端面限位,浮动芯轴辅助定位,半包成形,利用成形后外圈回弹产生均匀游隙。半包式工艺设计的外圈单边形变量小,自润滑材料与内圈贴合度好,缺点是非对称外圈及模具结构,产品对中性差。

图4 挤压模具型腔圆弧面结构

图5 半圆弧状外圈

图6 挤压模具型腔圆锥面结构

4 有限元分析

自润滑关节轴承外圈挤压合套成形工艺属于动态的多体接触问题,外圈材料强度高、弹塑性变形复杂,成形后的内球面尺寸与形状精度要求高,经验与试验方法无法获得精准可靠的模具结构与工艺参数,需采用数值模拟分析方法。

以某型号挤压合套自润滑关节轴承圆环状外圈全包式工艺,挤压模具型腔圆弧面结构一次成形分析为例,通过对外圈装配挤压成形过程的有限元模拟,论述确定无损伤精密挤压成形工艺关键参数的分析过程、分析方法与分析要点。

4.1 模型的建立与边界条件设置

挤压成形过程为多体接触问题,考虑到对称性,取1/2 模型进行计算,由于自润滑材料比较薄,成形前已经与外圈粘结在一起,为简化模型将其与外圈作为一体分析;模具与内圈的硬度相对外圈较高,且不是分析重点,将其作为刚体;外圈挤压过程发生弹塑性变形;成形过程中,内外圈同轴,外圈上下模具沿轴线同时上下动作挤压成形,以模拟实际的接触情况。内圈与上、下模具采用R3D4网格单元类型,外圈采用C3D8R网格单元,网格划分如图7所示。

图7 有限元模型网格划分

4.2 分析过程与结果

通过控制外圈上、下模具位移量施加载荷,以外圈成形模具底部端面挤压至内圈端面时为成形结束,而后分模。模拟分析成形过程中外圈(带自润滑层,下同)应力分布、分模回弹后外圈与内圈球面贴合度及外圈残余应力;考察成形过程中自润滑层损伤程度、游隙均匀性及残余应力大小等关键性能指标。

4.2.1 成形过程外圈应力分布

成形过程中上、下凹模合模后,外圈所受应力逐渐增大;成形结束时应力达到最大值,应力分布沿外圈两端面向内逐渐减小(图8),符合成形实际情况。挤压合套过程产生的最大应力约为799 MPa,位于外圈外圆面倒角处,对自润滑层没有直接影响,自润滑材料所受应力约为400~600 MPa,应力分布比较均匀。

图8 外圈成形结束时应力分布

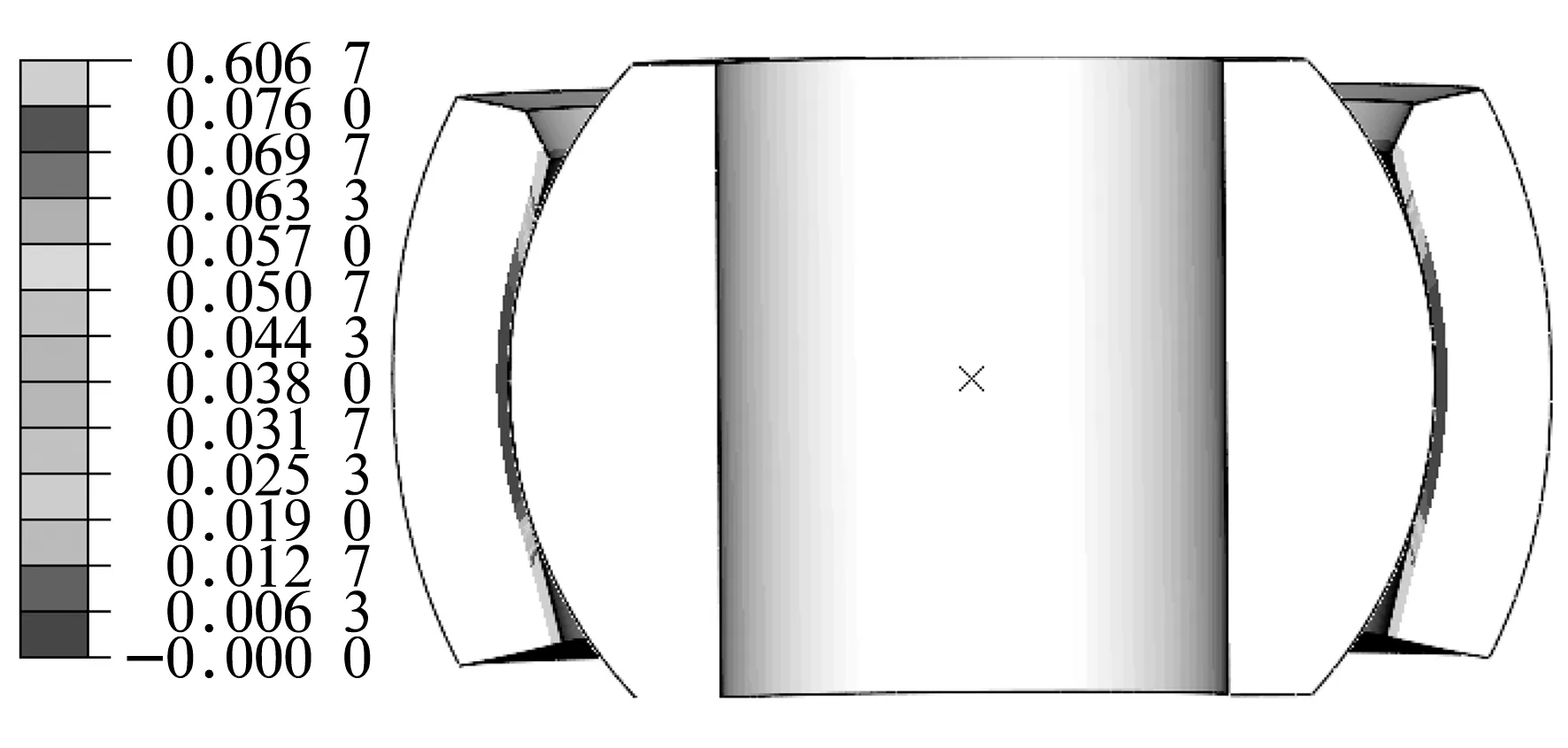

4.2.2 分模后外圈与内圈外球面贴合度

贴合度越好,参与润滑的自润滑层面积越大,轴承的使用寿命越长。以内圈外球面与外圈游隙0.076 mm为贴合界限标准,游隙小于此值认为贴合。分析表明,从内圈端面起,端面沿轴线约3.4 mm以下内、外圈可完全贴合,如图9所示。

图9 外圈与内圈外球面贴合度分析

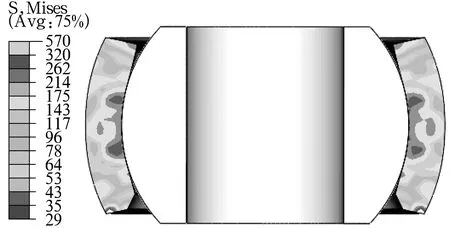

4.2.3 分模后外圈残余应力

上、下凹模分模后,外圈发生回弹,应力得到相应的释放,但仍产生一定的残余应力。具有内应力的零件, 其内部组织处于不稳定状态,有恢复到稳定状态的强烈倾向, 对零件的形状和原有精度产生影响。分析表明,合套挤压成形后,轴承外圈残余应力约为100~310 MPa,如图10所示。

图10 外圈残余应力分布

采用有限元方法进行挤压合套成形分析,可以全面、精准地分析外圈成形工艺的整个过程。通过优化外圈、模具结构和工艺方式,可最大限度地减少对自润滑层的损伤,并为后续工艺提供可靠数据。

5 结束语

基于精密塑性挤压成形技术的自润滑关节轴承无损伤挤压合套工艺方法已经得到实践验证,应用于生产中,并取得了很好的实用效果。数值分析可以优化成形参数与工艺过程,控制对自润滑层的损伤程度,减少试验次数,缩短产品的研发周期,特别是对用于航空航天等尖端领域的高性能、高精密关节轴承的制造,为提高产品性能、缩小国内外差距提供了一种新的方法和思路,对其他类型关节轴承挤压合套工艺也具有一定的借鉴意义。