全合成复合锂皂润滑脂的润滑寿命试验分析

2015-07-26陆杭聪李兴林王秋成曹茂来

陆杭聪,李兴林,王秋成,曹茂来

(1.浙江工业大学 机械工程学院,杭州 310014;2.杭州轴承试验研究中心有限公司,杭州 310022)

1 概述

评价润滑脂特性的一项重要指标就是润滑脂寿命。润滑脂寿命,又称润滑脂使用寿命或轴承润滑寿命,是指填充于轴承中的润滑脂在一定工作温度、转速和载荷条件下,保持自身结构不被破坏和维持润滑特性不发生变化能力的持续时间[1]。因此,能够获得润滑脂寿命对选用合适润滑脂有重要导向作用。

从20世纪80年代开始,国外一些学者就对润滑脂使用寿命进行了相应的研究。文献[2-3]研究认为,当轴承温度为60~70 ℃时,轴承失效不仅仅由接触疲劳决定,还与润滑脂失效有着重大关联。文献[4]的研究也发现,当轴承运转温度每上升10~15 ℃时,润滑脂的使用寿命降低约50%。文献[5]在后续的试验中也得出,当轴承运转温度较高时,轴承寿命及可靠性强烈依赖于润滑脂性能。然而,上述研究只是说明了润滑脂在轴承运转中的重要性,未能直接对润滑脂寿命进行测试。

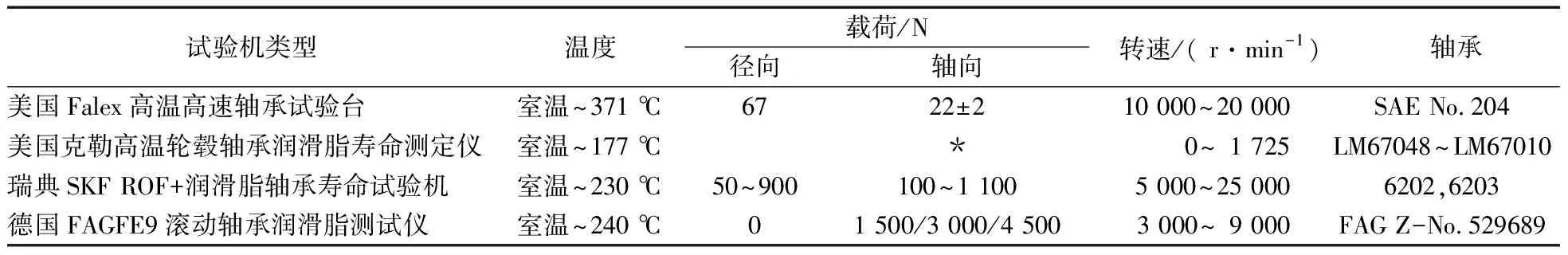

文献[6]的研究表明,对于润滑脂寿命的研究,与轴承寿命研究一样,关键在于寿命的估计及计算。计算润滑脂寿命的经验公式很多,较为统一的观点是润滑脂寿命具备一定离散性,服从Weibull分布,但这些公式的应用只是停留在特定条件下,从理论的角度对润滑脂寿命进行了计算。为完善润滑脂寿命的理论研究,国际上还提出了对润滑脂进行寿命试验,即研制用来测试轴承润滑脂寿命的试验机。通过对文献[7-8]的归纳总结,给出了现今国际上常用的润滑脂寿命试验机各项参数,见表1。

表1 国际上润滑脂寿命试验机的技术参数和试验条件

下文从理论的角度论述了引起润滑脂失效的关键因素,并在某些工况下进行了润滑脂的寿命试验,囿于试验条件,主要研究了温度和转速对润滑脂寿命的影响关系。

2 润滑脂失效及影响因素

润滑脂是由基础油、稠化剂和添加剂组成的具有塑性的润滑剂,其中基础油维持在稠化剂分子形成的三维骨架结构中,再辅以添加剂从而形成稳定的分散体系。在该体系中,基础油是润滑脂接触面油膜形成的主体。轴承正常运转离不开润滑脂的迁移作用,运转过程中润滑脂的迁移分2个阶段[9-10]:(1)运转初期大部分润滑脂被挤出滚动体与滚道之间,这些脂围绕在滚动体外形成1个轮廓;(2)旋转致使轴承温度上升,部分润滑脂继续被挤出,摩擦界面只保留了适量的润滑脂。

润滑脂理化性能变化程度的高低决定了润滑脂寿命的长短。润滑脂的理化性能主要有滴点、锥入度、分油、水分、机械杂质和蒸发性等指标。能够引起润滑脂理化指标变化的因素可归纳为物理因素、化学因素和人为因素。

(1)物理因素。轴承运转时,润滑脂将同时受到剪切力和离心力的作用,而这2个力又取决于轴承载荷与转速。剪切力可使基础油从稠化剂中释放出来,使润滑脂分油能力增加而寿命下降;当剪切力达到一定程度,润滑脂内部的剪切应力大于或等于润滑脂强度极限时,润滑脂中稠化剂形成的骨架结构被破坏,再次加大了润滑脂的分油能力,缩短了润滑脂的使用寿命。离心力可使润滑脂被甩出滚道与滚动体的摩擦面或分油,使润滑脂中的油份减少而逐渐硬化,缩短其使用寿命。在高温和摩擦热的作用下,温度越高,润滑脂基础油蒸发损失增大,引起润滑脂的硬化或呈现干燥状态,进一步缩短寿命。相比而言,温度与润滑脂的分油量、蒸发量及氧化安定性均密切相关,直接影响着润滑脂的使用寿命。

(2)化学因素。润滑脂与空气中的氧气发生化学反应产生酸性物质,使润滑脂中的游离碱减少,导致酸性增加,加快了对金属表面的腐蚀。温度越高,润滑脂氧化诱导期越短,吸氧速率越快,润滑脂越容易被氧化[5]。

(3)人为因素。主要表现为填脂量的多少。当润滑脂填充过多时,工作过程中的剪切力、摩擦力增大,温度升高,从而降低润滑脂的使用寿命;如果润滑脂填充过少,则不能获得可靠润滑,从而发生干摩擦,降低其使用寿命。

为能更好地研究这些因素对轴承润滑脂寿命的影响,需分别探讨单一因素对润滑脂寿命的影响程度。

3 温度和转速对润滑脂寿命的影响

目前国内外研究润滑脂寿命的标准主要有ASTM D 3336,DIN 51821以及SH/T 0428等,研究显示[11-12],轴承在运行过程中润滑脂承受高温和剪切应力,即所谓的热载荷与动载荷,可通过温度和转速的变化进行润滑脂寿命的研究。为了试验结果的可对比性,须对试验条件做出严格规定。

试验的目的在于研究温度和转速对润滑脂寿命的影响(不考虑二者的交互影响),使用的设备为如图1所示的FE9轴承润滑脂寿命试验台,依据的标准是DIN 51821。

图1 轴承润滑脂寿命试验台

3.1 试验对象

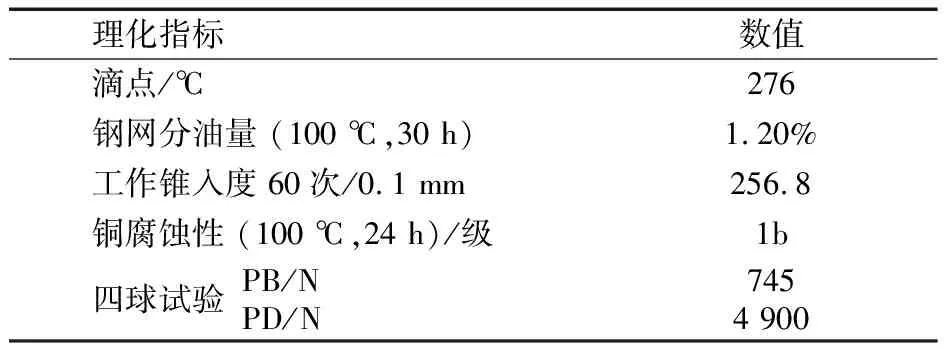

试验对象为某型号轴承润滑脂,其基础油、稠化剂和添加剂分别为合成油、复合锂和高性能复合剂,主要理化指标见表2。

表2 某型号润滑脂的主要理化指标

试验轴承型号为7206B。文献[13]研究表明,填脂量占轴承内部空腔的1/3~1/2,转速高时须减少填脂量。根据该型号轴承的参数,经过计算,确定润滑填脂量为2 mL。

3.2 试验条件

为了更好地研究温度、转速对润滑脂寿命的影响,鉴于试验的可操作性,特提出如下试验条件:

Ⅰ组 试验温度150 ℃,转速6 000 r/min,轴向载荷1 500 N;

Ⅱ组 试验温度170 ℃,转速6 000 r/min,轴向载荷1 500 N;

Ⅲ组 试验温度170 ℃,转速9 000 r/min,轴向载荷1 500 N。

其中Ⅰ组和Ⅱ组用于对比考察温度对润滑脂寿命的影响;Ⅱ组和Ⅲ组用于对比考察转速对润滑脂寿命的影响。

3.3 操作要求

(1)把轴承浸入到清洗溶剂中,清洗剂为90%石油醚和10%酒精的混合物,用镊子转动清洗,静置15 min;再用新的溶剂反复清洗,直至轴承清洁(完全没有润滑剂)。

(2)将试验轴承置于100 ℃的电热鼓风恒温干燥箱中,静置2~3 min。

(3)取2 mL润滑脂,用刮刀将润滑脂样品均匀地装填到轴承内,润滑脂不得超过轴承套圈表面。

(4)把试验轴承装入轴承套中,并用压内圈的方式将其安装到试验轴上,施加预定的轴向载荷,使热电偶与轴承外圈接触,并连上盖板。

(5)按顺序开启总电源、驱动电源和控制电源,启动计算机,运行“滚动轴承润滑脂寿命试验系统”测试软件,进入界面。

(6)在设定温度25 ℃、转速1 500 r/min及载荷1 500 N条件下进行2 h跑合试验,使润滑脂均匀分布在轴承内部。

(7)在设定的试验条件下,每组均对3套轴承进行重复试验,记录试验数据,结果见表3。

判定轴承的润滑脂寿命有相应的失效判据,当润滑脂在轴承试验中出现下述任意1种或多种情况时均视为润滑脂已经失效,即:主轴输入功率为平稳值的300%、轴承外圈温度值超过平稳值15 ℃、试验轴承卡死或皮带打滑、主轴运行扭矩为平稳值的500%。

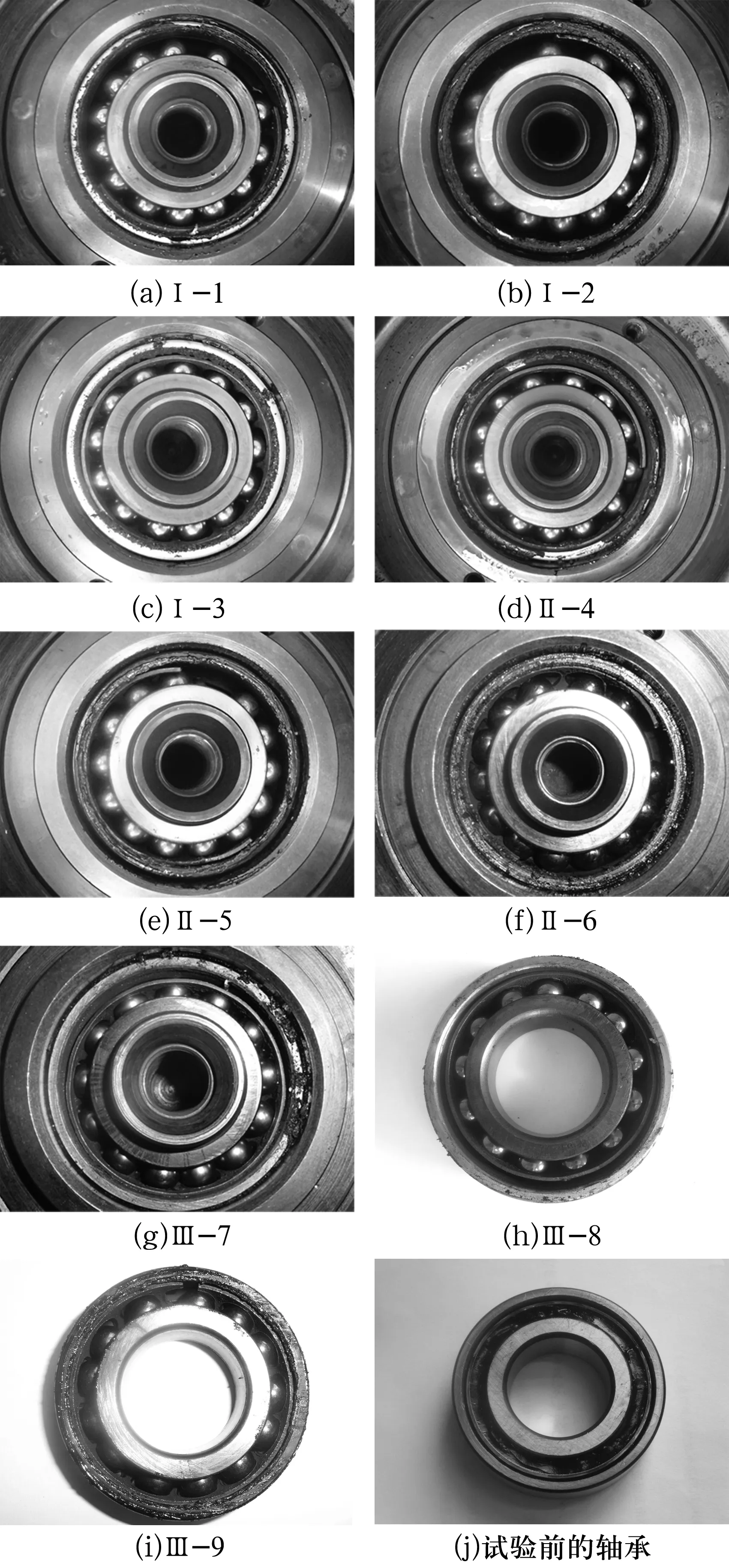

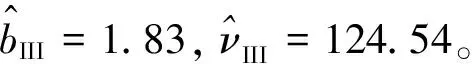

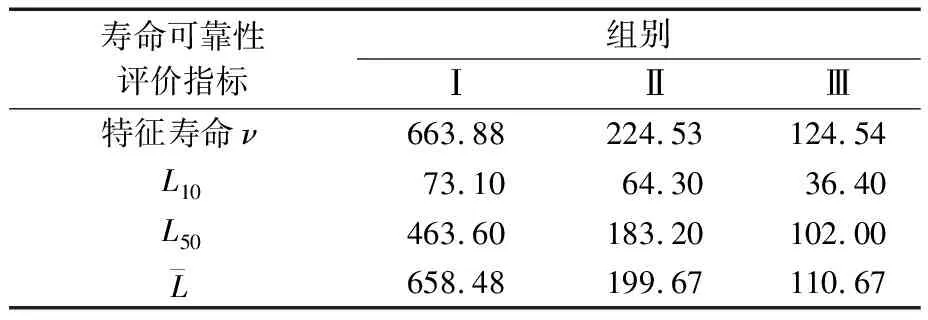

试验结束后,对每套试验轴承内部润滑状态进行观测,具体情况如图2所示。由图可知,试验后轴承内部润滑脂出现了干涸现象,且转速越高,保持架部位的润滑脂越少。当保持架上的润滑脂耗尽,则润滑脂寿命也耗尽。当轴承转速增加,保持架转速也增大,润滑脂所受离心力增大,其被甩出保持架的可能性增大,使润滑脂寿命急剧降低。

图2 试验前后各轴承内部润滑状态的比较

3.4 结果分析

润滑脂寿命满足Weibull分布,当样本容量n<25时,通常采用最佳线性无偏估计(BLUE)的方法,简便迅速地进行寿命试验的数据处理,从而获得寿命特征的估计值。

此次试验中,各组样本容量n=3,各组失效数r=3,则对数Weibull分布中的位置参数μ和尺度参数σ为

(1)

(2)

(3)

(4)

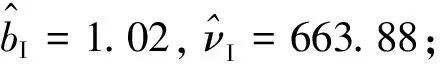

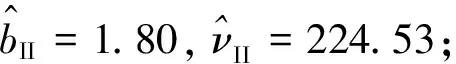

式中:gr,n为修偏系数,对于不同的r和n,可查《可靠性试验用表》[14],经查g3,3=0.655 3。经过计算,3组Weibull分布的形状参数b和特征寿命ν的估计值分别为

表4 3组轴承润滑脂寿命可靠性结果比较 h

分析表中的数据可知:

(3)与轴承寿命研究一样,润滑脂也有基本额定寿命,从试验结果和润滑脂实际使用情况来看,可将润滑脂50%可靠度寿命作为其基本额定寿命。

4 结束语

(1)温度和转速对轴承润滑脂寿命具有直接相关性。温度每上升10~15 ℃,润滑脂的使用寿命降低约50%。该结论与国际上同类研究结果基本一致。

(2)需要注意的是,在动载荷及热载荷的共同作用下,必须保证轴承内圈、外圈、保持架和滚动体的失效晚于润滑脂的失效。在此前提下,整套轴承的失效即可认定为是润滑脂失效引起的。

随着润滑脂寿命试验技术的成熟,越来越多的新型润滑脂需要进行寿命试验,尤其是高温、长寿命润滑脂的使用,在某些特定工况可以提高整个设备的可靠性及稳定性。可以预见,长寿命将是今后润滑脂发展的趋势,而长寿命的提出也为润滑脂寿命试验技术的进步提供了巨大的动力,并推动轴承行业及整个机械行业的技术进步。